水性阻尼膠附著力失效問題的解決

陳忠德

(寧波吉利汽車研究開發有限公司,浙江 寧波 315300)

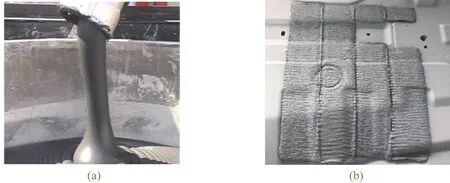

隨著新能源汽車“輕量化、環保、節能”的發展趨勢,越來越多的主機廠開始考慮替代傳統的瀝青阻尼板。水性阻尼膠簡稱LASD(liquid applied sound deadener),亦稱SSD(spray sound deadener),是一種可噴涂型隔音阻尼環保型材料。它是以水性丙烯酸乳液為主體,填料(碳酸鈣、云母、石墨)、助劑、顏料、純水等為輔料,聚合而成的高分子化工材料,其主要成分見表1。LASD被用在乘用車的地板上部、輪罩上部和頂蓋內部,噴涂后經膠烤房、中涂烤房或面涂烤房烘烤,內部水分蒸發,聚合物粒子相互熔融,固化成膜,其濕膜及干膜狀態見圖1。LASD適用于B1B2(中涂+面漆緊湊型)、3C1B(三涂一烘)、3C2B(三涂二烘,濕碰濕,無膠烘房或有膠烘房)、4C3B(四涂三烘)等工藝。

圖1 LASD濕膜(a)和干膜(b)狀態 Figure 1 Appearance of the LASD when it is wet (a) and dry (b)

表1 LASD材料的主要成分及其作用 Table 1 Main composition of LASD materials and their function

阻尼性能主要來源于材料本身的內耗:當外界振動作用于阻尼材料時,其內部產生拉伸形變,機械能將被轉化為熱能而消耗掉,振動的幅度也隨時間延長而逐漸衰減。LASD的阻尼性能優異主要歸功于其內部結構相對疏松、多孔,其剖解狀態如圖2所示,總體表現為低柔韌性、低延展性。它的阻尼性能與乳液類型和用量,以及材料施工面密度有關。為使材料能在寬泛的溫度范圍內表現出阻尼性能,在選取 乳液時,一般由Tg(玻璃化溫度)高和Tg低的乳液組成,必要時可加入Tg居中的乳液。通過調整各組分的比例,使混合物的有效阻尼溫度范圍跨過各均聚物的玻璃化轉變區,從而達到拓寬有效阻尼溫度范圍的目的。

圖2 LASD干燥后的截面狀態 Figure 2 Section of dry LASD

隨著LASD在國內的推廣應用,越來越多的民營企業具備了相關研發及生產能力,越來越多的原材料由依賴進口轉變為可由國產原料代替,單車材料成本呈下降趨勢。LASD已經成為汽車涂裝中重要的一環,其質量影響著整個車身。本文以一次LASD附著力失效問題為例,介紹了相關解決方案。

1 附著力失效問題

1.1 背景

2016年4月新建A工廠涂裝車間選用了SW9001型LASD材料,生產工藝為3C2B(濕碰濕,無膠烤房),具體生產流程如下:

前處理電泳→電泳打磨→治具更換→上遮蔽→機器人UBS(車身地板下部噴涂焊縫密封膠)→人工找補→機器人UBC(車身地板下部噴涂抗石擊底涂膠)→人工找補→機器人IBS(車身地板上部噴涂焊縫密封膠)→機器人LASD→人工細密封→中涂→中涂烘干→中涂打磨→面漆→面漆烘干→精飾修補→報交注蠟→貼膜→交付。

首臺噴涂LASD材料的調試車在中涂烘干后,LASD膠條發生翹邊(見圖3),即出現附著力失效問題。

圖3 LASD干膜翹邊 Figure 3 Photo showing the warping of dry LASD

LASD材料有NVH(噪聲、振動與聲振粗糙度)、環保、輕量化等屬性,其最主要的作用是隔音降噪,而保證相關性能的前提是附著力良好。附著力失效嚴重影響了后續生產交付。現場技術工程師、材料供應商、設備工程師迅速成立問題解決小組,分析問題產生的原因。

1.2 原因分析

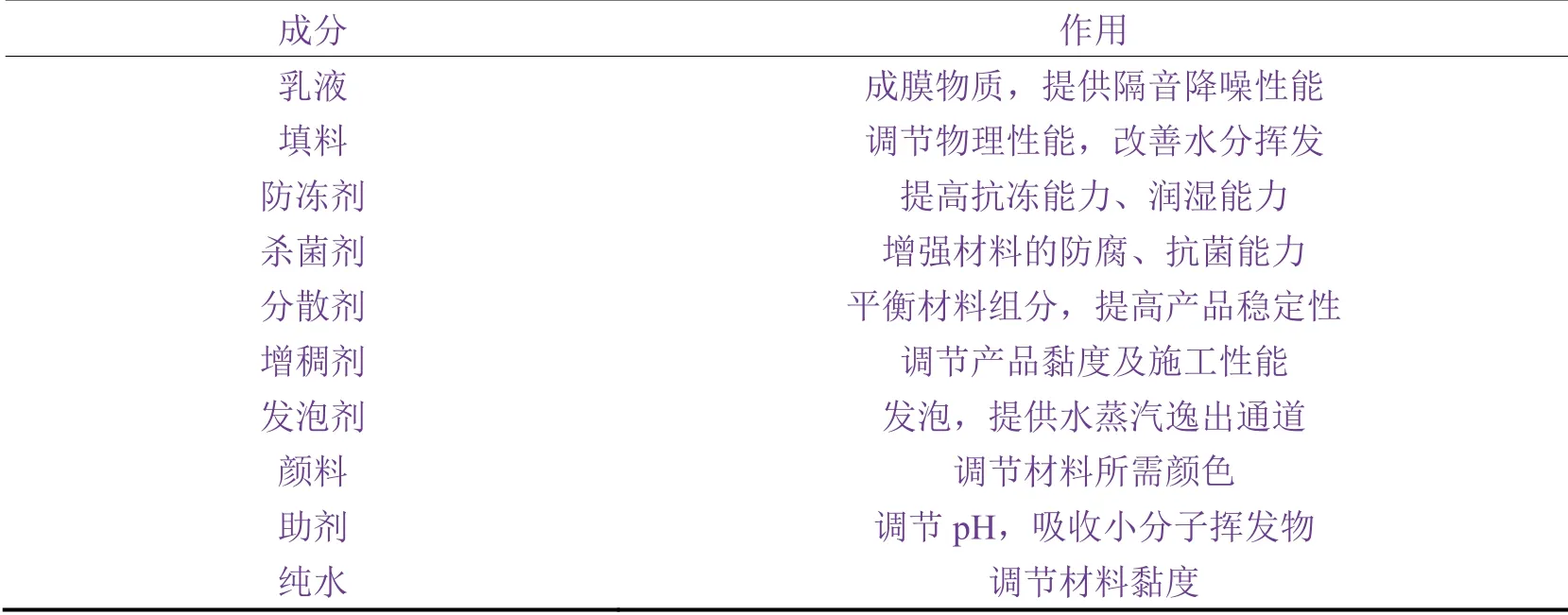

1.2.1 原膠性能

對問題批次的LASD材料進行抽樣檢測,同時從材料供應商處調取了與附著力相關的原材料性能指標,結果列于表2。可見該批次材料的原膠性能及其原材料的填料粒徑和發泡劑配比均符合要求,但鑒于此型號產品是首次施工在乘用車上,故暫不能排除材料方面的原因。

表2 LASD材料的性能指標 Table 2 Properties of the LASD material

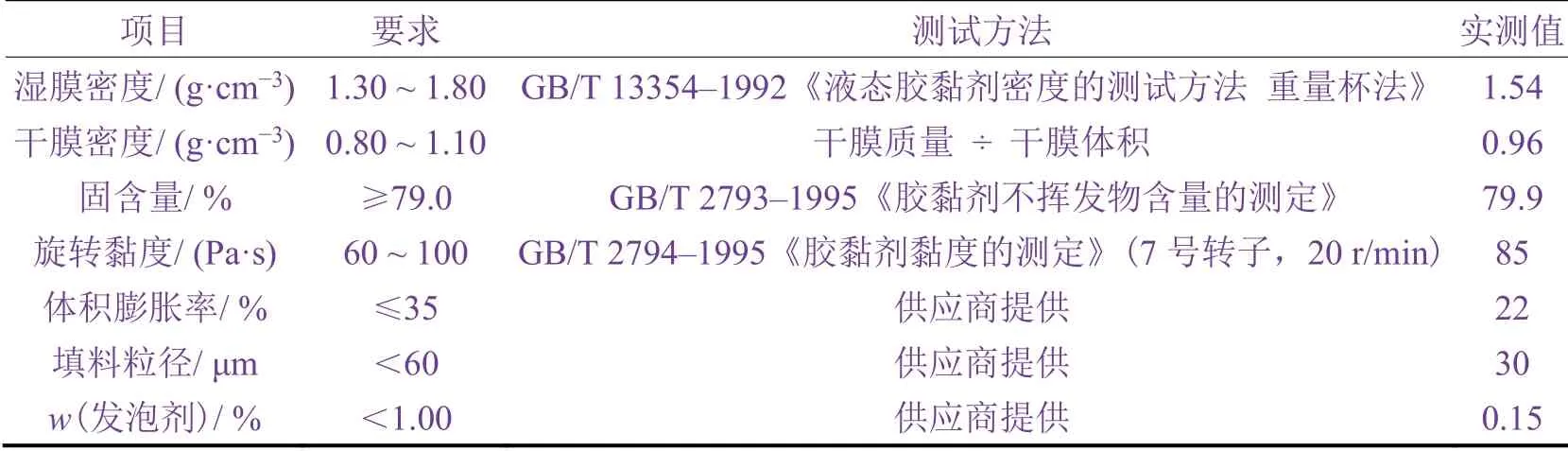

1.2.2 機器人噴涂參數

車身鈑金本不平整,若LASD膠條膜厚嚴重超出產品要求,烘烤過程中可能會出現水分揮發不均勻而導致附著力失效。經確認,LASD膠條均勻,無漏噴或分叉現象,非噴涂區域無膠體殘留。用游標卡尺測得噴涂槍距為50 mm,噴涂姿態為垂直。從表3可知,機器人噴涂參數均符合要求。采用菲希爾MPO膜厚儀測得干膜厚度為2 615 μm,符合產品要求(500 ~ 3 000 μm),因此可以排除此原因。

表3 機器人噴涂參數 Table 3 Robotic spraying parameters

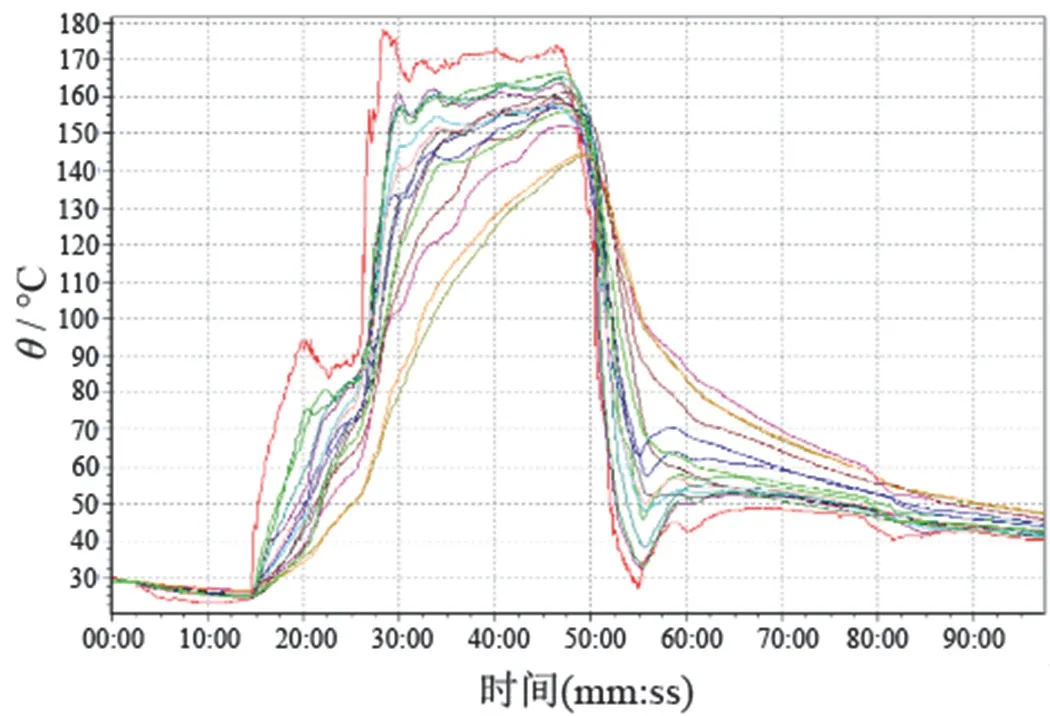

1.2.3 烘烤爐溫

若中涂烘烤爐溫不滿足材料固化要求,LASD材料內部水分不能充分揮發,表面就可能出現鼓包,最終導致附著力失效。測量噴涂LASD材料部位的鈑金爐溫(見圖4),發現都符合材料的固化要求(140 °C × 20 min),因此排除此原因。

圖4 中涂烤箱的爐溫曲線 Figure 4 Temperature curves of the baking furnace for midcoat

1.2.4 壓線時間

若噴涂LASD材料后壓線時間過長而未進烤房,材料內部部分水分蒸發,其表面會出現結皮,進入烤房后其內部水分不能充分揮發,就會出現附著力失效問題。經調查,此問題車輛噴涂LASD材料后就隨線進入中涂烤房,并未壓線停留,故可排除此原因。可見現場施工工藝不是導致LASD材料附著力失效的原因,因此后續從調整材料配方著手進行驗證。

1.3 對策的制定及實施

1.3.1 調整材料配方

要想內部水分更好地均勻揮發,主要方法是增大LASD材料的孔隙率,而對此有影響的原材料有填料及發泡劑。通過增大填料的粒徑來提升孔隙率:將原先粒徑小于60 μm的填料更換為粒徑為80 ~ 100 μm的填料;同時將發泡劑的質量分數由0.15%增加到0.19%,從而增多水蒸汽逸出的通道。

1.3.2 性能驗證

再次檢測配方調整后的LASD材料的原膠施工性,其旋轉黏度為89 Pa·s,固含量80.1%,濕膜密度1.59 g/cm3,干膜密度1.05 g/cm3,體積膨脹率25%。材料附著力及阻尼系數檢測結果列于表4。可見不管是原膠性能還是固化后膠條的性能,均符合產品要求。

表4 配方調整后LASD膠的阻尼系數及附著力 Table 4 Damping coefficient and adhesion of the LASD prepared with the modified formulation

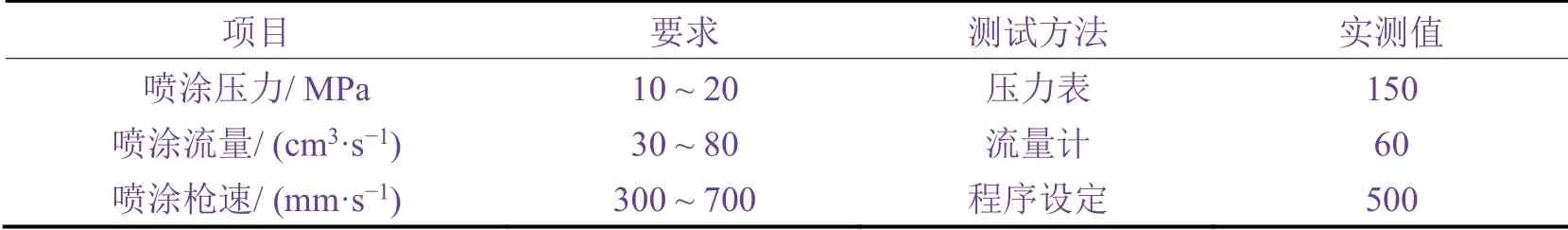

1.3.3 實車驗證

將調整后的新批次LASD材料注入供膠管路,排出問題批次材料后進行試板驗證,發現無問題后可確認管路系統內填充的是新批次材料。再進行實車噴涂驗證(見圖5),確認LASD附著力失效問題得以解決。

圖5 將調整配方后的LASD膠料噴涂到實車上 Figure 5 Application of the LASD prepared with the modified formulation on a car

2 結語

相比傳統的瀝青阻尼板,LASD材料因其低VOC(揮發性無機物)、減重和隔音降噪的優勢在國內新建的乘用車主機廠中得到了廣泛應用。國內BBA等高端合資主機廠也逐步在進行線體及設備改造,實現了LASD材料的量產。如何用好LASD,確保其質量不會影響到整車質量,需要大家從各個影響因素進行思考,有針對性地進行試驗,并總結生產中的經驗教訓,從而更好地在行業內推廣LASD的應用。