低黏損三元復合驅分注工具優化設計

李志 馬珺喆 王晶 高啟明

(1.大慶油田有限責任公司第一采油廠;2.大慶油田有限責任公司采油工程研究院;3.黑龍江省油氣藏增產增注重點實驗室)

1 現狀

三元復合驅技術可以在含水98%的極限開采條件下,再提高采收率20個百分點以上,是油田特高含水期提高采收率的技術手段之一[1-2]。不過由于三元復合溶液注入過程中,管線沖洗不凈、溶液流速過快、溶液混合不均、分注工具剪切大等問題均會影響三元復合溶液黏損,導致驅油效果不明顯,達不到預期驅油效果,并且由于溶液粘度的損失,聚合物干粉消耗增多,額外成本增加[3]。雖然經過常規清洗作業、規范操作可減弱管線和溶液的影響,但通過對2016—2020年三元復合驅分層注入井測調現場記錄數據分析整理發現,在流量50m3/d情況下,三元復合溶液流經井下分注工具后粘度損失為12.3%,而相同情況下,聚合物溶液粘度損失僅為5.5%,井下分注工具剪切大是造成黏損的主要因素[4-6],因此,有必要進行低黏損三元復合驅分注工具的研制。

2 原因分析

2.1 表面結垢

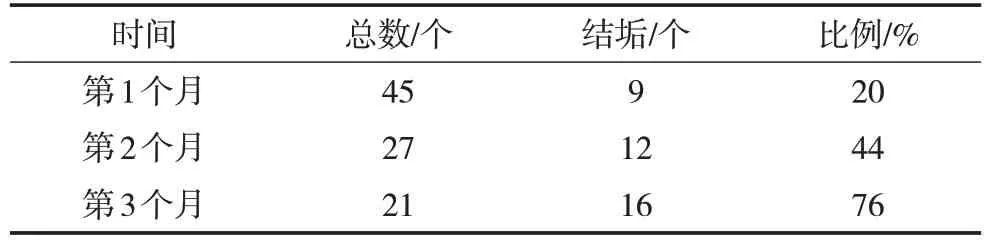

由于三元體系堿的存在,導致分注工具表面結垢,常規清洗作業對分注工具垢質作用很小[7-8]。結垢后,會造成分注工具環空間隙變小,三元復合溶液流速增加,分子量遭到剪切破壞,導致三元體系黏損率增加,因此,分注工具表面結垢是造成溶液黏損增加的原因之一,某試驗區塊35口井分注工具結垢情況見表1。

表1 某試驗區塊35口井分注工具結垢情況

2.2 結構設計不合理

通過三元復合溶液流經分注工具后的微觀分子結構觀察發現:三元液陽離子移動導致聚合物分子表面雙電層和水化層厚度變薄,分子鏈卷曲收縮,分子線團尺寸變小,增粘特性變差,分子鏈更容易發生斷裂,造成粘度損失增大。聚合物溶液和三元復合溶液微觀結構見圖1。

圖1 聚合物溶液和三元復合溶液微觀結構

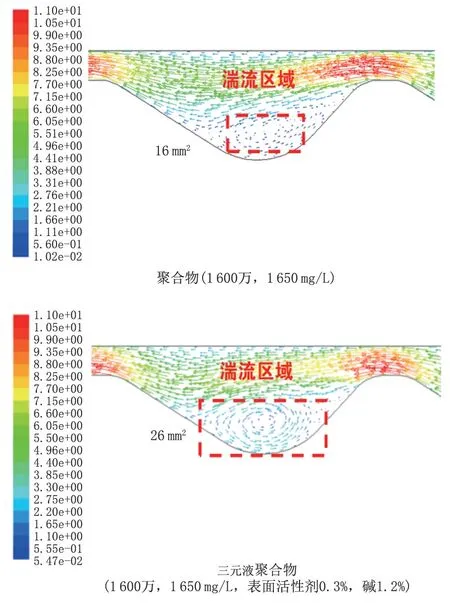

其次通過聚合物和三元液在分注工具中的流場數值模擬仿真,湍流區對比見圖2。結果表明:三元液湍流區域更大,流動狀態更不穩定,分子鏈更易被剪切,分子線團更細,三元液的剪切程度更大,從而導致黏損率增加。

圖2 聚合物溶液和三元復合溶液湍流區對比

根據以上要因分析,最終確定造成分注工具黏損大的原因為:分注工具表面結垢和分注工具設計不合理。

3 工具研制

針對影響分注工具黏損大的2項主要因素,根據“5W1H”研究方法,通過詳細的分析、制定出分注工具優化方案見表2。

表2 分注工具優化方案

3.1 分注工具抗垢材料選擇

針對分注表面結垢的問題,根據材質不同分別選擇了鎳磷鍍涂層、聚四氟乙烯涂層、新型聚酯類材料,通過加工試制及現場應用,結果表明鎳磷涂層表面自由能90~130mJ/m2,垢質易吸附,防垢效果不理想,使用壽命為1~3個月;聚四氟乙烯涂層表面自由能22~30mJ/m2,防垢有效期可延長到6個月,但現場投撈時,由于工具間磕碰,出現涂層磨損脫落,影響防垢效果;新型聚氨酯材質自潤滑性好、強度高,分注工具可一次成型加工,無需噴涂,不怕磕碰,工具使用壽命達到13個月,壽命顯著增加。因此優選了聚酯類材質作為分注工具加工材料。

3.2 分注工具結構參數優化

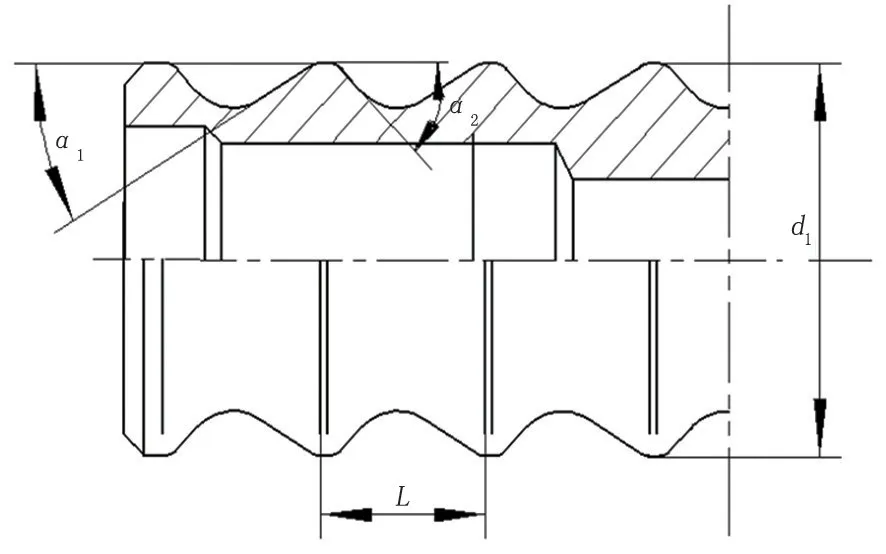

三元復合驅井下分注工具結構如圖3所示。主要有4個結構參數即:外徑d1、槽間距L、前槽間角α1、后槽間角α2,利用模擬軟件對以上參數進行仿真分析,正交試驗數據見表3。

圖3 流線型降壓槽結構

表3 正交試驗數據

通過以上9組試驗,綜合選擇最優解,即外徑d1為18.0mm,槽間距L為13.0mm,前槽間角α1為45°,后槽間角α1為30°。

3.3 室內及現場應用

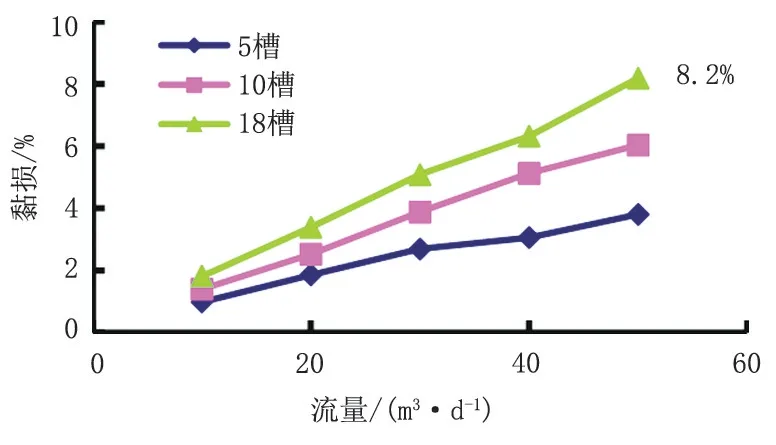

對新型分注工具進行加工制造,并做新型聚氨酯材質防垢處理,進行室內實驗和現場應用。室內實驗結果表明,三元復合溶液流經新型分注工具時,在流量50m3/d范圍內,黏損率由12.3%降至8.2%,新型降壓槽黏損變化情況見圖4。在大慶油田三元區塊進行現場驗證,所選取的試驗井內原有工藝管柱未采用防垢工藝進行處理,測調穩定周期僅3周,采用優選出的防垢工藝對工具進行處理后,結垢情況得到明顯改善,最長使用周期達到13個月以上[9-10],完全滿足現有大慶油田三元復合驅注入井2個月測調周期的測試需求。

圖4 新型降壓槽黏損變化情況

4 節能效益分析

新型分注工具可有效降低三元復合驅溶液黏損率,節約了聚合物的使用量,并通過新型聚氨酯材質防垢處理,延長了工具使用時間,減少投勞次數,滿足了大慶油田三元復合驅注入井測試周期需求。按大慶油田1803口三元復合驅分注井計算,可取得985.51萬元的經濟效益。

5 總結

1)新型聚酯類材質有效增加了分注工具的使用壽命,最長使用壽命可達13個月。

2)通過仿真模擬軟件分析,三元復合驅分注工具在外徑為18mm,槽間距為13mm,前槽間角為45°,后槽間角為30°時為最優。

3)使用優化后的分注工具有效的降低了三元復合溶液黏損率,三元復合溶液黏損率由工具優化前的12.3%降到目前的8.2%。

4)新型分注工具可有效降低工藝成本,為三元復合驅采油技術的全面推廣提供了有力的技術保障。