油頁巖干餾殘渣流化床燃燒過程中污染物排放控制特性

楊 宇陳 曄鄧渝川季炫宇盧嘯風

(1.重慶科技學院 機械與動力工程學院,重慶 401331;2.過程裝備與控制工程四川省高校重點實驗室,四川自貢 643000;3.重慶大學 能源與動力工程學院,重慶 400044)

油頁巖提取頁巖油,是其資源利用的一個重要途徑[1-3]。目前,中國的頁巖油提煉主要采用撫順式干餾,每提煉1 t頁巖油大約會產生干餾殘渣10~30 t[4]。若油頁巖干餾殘渣處理不當,會對環境造成嚴重的破壞[5]。

撫順盆地擁有亞洲最大的露天油頁巖資源[6]。近年來,隨著干餾技術的進步,撫順油頁巖干餾殘渣熱值已降至2400 kJ/kg以下,為其回收利用帶來了極大的困難。針對這一難題,筆者所在課題組采用流化床技術對油頁巖干餾殘渣進行高效清潔焚燒處理。前期研究表明,該油頁巖干餾殘渣能在800~900℃下的鼓泡流化床內連續穩定地燃燒,不需要添加煤和生物質等其他高熱值輔助燃料,但運行參數可調范圍較窄;同時由于殘渣中折算硫和氮元素含量較高,導致其在燃燒過程中產生了大量的SO2和氮氧化物,亟需進行清潔處理[7]。

中國現行實施《火電廠大氣污染物排放標準》(GB 13223—2011)規定,在基準氧含量(體積分數)為6%的條件下,SO2和氮氧化物(以NO2計)的排放質量濃度均不高于100 mg/m3。由于采用常規濕法脫硫技術和SCR脫氮技術,煙氣中SO2和氮氧化物的脫除率分別可達98%和90%以上,因此原始煙氣中SO2和氮氧化物質量濃度必須不高于5000和1000 mg/m3,才能滿足尾部煙氣的排放標準。目前,流化床常采用爐內石灰石脫硫、分段燃燒或低氧燃燒脫氮措施,來降低原始煙氣中SO2和氮氧化物的含量[8]。然而,當采用爐內石灰石脫硫時,過量的石灰石會影響爐內燃燒穩定性;當采用分段燃燒或低氧燃燒脫氮時,脫氮效率通常僅為20%~40%,且密相區燃燒放熱量的減少也會影響爐內燃燒穩定性[9]。因此,還需深入研究能否在穩定燃燒的前提下,通過優化干餾殘渣爐內燃燒狀態和爐內脫硫、脫氮方案,使其原始污染物排放質量濃度低于尾部煙氣治理前的排放限值。

筆者針對熱值僅為2384 kJ/kg的撫順油頁巖干餾殘渣,在小型鼓泡流化床燃燒實驗臺上進行了一系列不同床溫下的燃燒實驗,分析其污染物排放特性,同時采用爐內石灰石脫硫技術和天然氣再燃脫氮技術,探究石灰石添加量對爐內脫硫效率和燃燒穩定性的影響,以及天然氣再燃對爐內脫氮效率和飛灰未燃碳含量的影響,以期為后續工業化應用提供理論支持和數據支撐。

1 實驗部分

1.1 原料

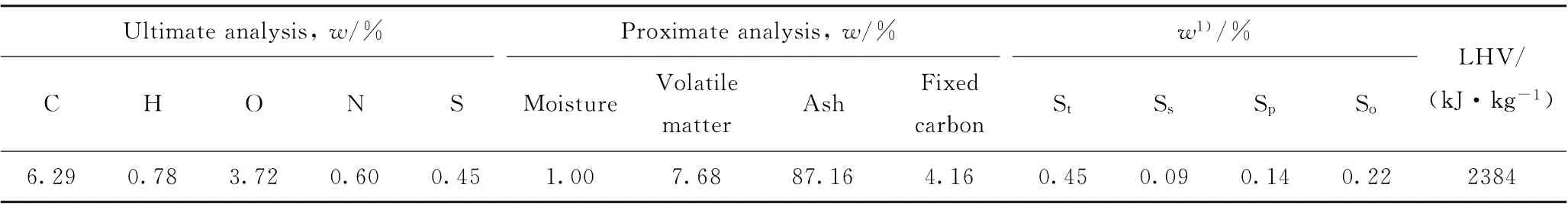

油頁巖干餾殘渣來自于遼寧撫順某頁巖油煉制廠,其元素分析、工業分析和形態硫分析見表1。從表1可以看出,該油頁巖干餾殘渣具有高灰分和低熱值的特點。此外,石灰石來自于四川某循環流化床電廠,其中值粒徑(d50)和粗端粒徑(d98)分別為21.42和281.10μm,石灰石中碳酸鈣質量分數約為98%。

表1 油頁巖干餾殘渣的元素分析、工業分析和形態硫分析Table 1 Ultimate analysis,proximate analysis and sulfur component analysis of the oil shale retorting residue

1.2 實驗裝置

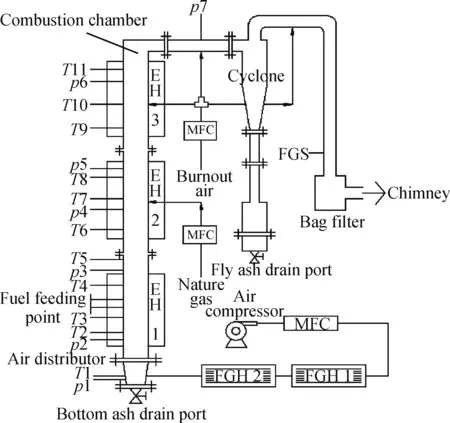

燃燒實驗是在一臺自建的小型鼓泡流化床燃燒實驗臺上進行的,其主要包括本體系統、給料系統、送風系統、電加熱系統和煙氣分析系統,如圖1所示。

圖1 小型鼓泡流化床燃燒實驗系統圖Fig.1 Scheme of the lab-scale bubbling fluidized bed combustor

爐膛本體由碳化硅材料組成,其橫截面尺寸為150 mm×150 mm,高度約為3000 mm。電加熱系統包括爐膛電加熱和流化風電加熱,兩者共同作用于燃燒爐啟動點火和低負荷穩燃。沿爐膛高度方向布置了11個K型熱電偶,可連續測量爐內溫度分布,同時還配備了壓力測點和煙氣成分分析測點。此外,在離布風板1310、2260、2990和3180 mm高度處設置有不銹鋼進氣管,可分別向爐內噴入天然氣和燃盡空氣。在實驗中,溫度和壓力數據由計算機數據采集系統采集分析,煙氣成分由德國RBR公司生產的ECOM-J2 KN型煙氣分析儀進行在線監測。

1.3 實驗方法

在啟動點火前,首先向爐內加入7 kg床料顆粒。然后開啟空氣壓縮機,調節流化風量使得床料顆粒處于流化狀態,同時開啟爐膛電加熱和流化風電加熱系統。待床溫升至600℃時,投入少量干餾殘渣點火。隨著干餾殘渣的燃燒,床溫逐漸升高,然后逐步關閉爐膛電加熱系統,調節給料速率和流化風量至設計工況,期間維持床層壓降在4 k Pa左右。待工況穩定2 h后(爐膛溫度梯度分布和煙氣成分均基本保持穩定),再進行灰渣取樣和煙氣成分的多次測量[10]。

在保持爐膛出口氧體積分數在6%情況下,考察工況參數主要包括:

1)流化床溫度。改變給料速率和流化風量,調節床溫為800~900℃。

2)Ca/S摩爾比。保持給料速率和床溫不變,改變石灰石添加量,調節Ca/S摩爾比為1~3。

3)天然氣再燃比。保持給料速率和流化風量不變,改變天然氣流量,調節其再燃比為10%~35%。

4)燃盡空氣噴入位置。保持給料速率、流化風量、天然氣流量和燃盡空氣量不變,調節噴入位置為離布風板高度2260、2990和3180 mm。

2 結果與討論

2.1 干餾殘渣燃燒污染物排放特性

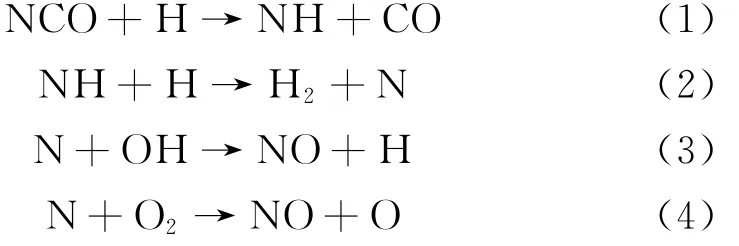

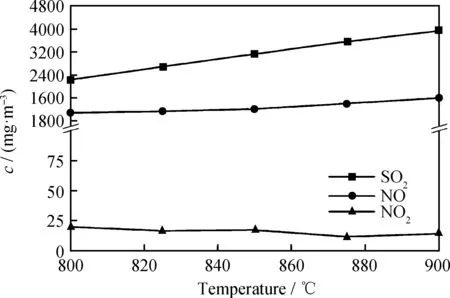

圖2為干餾殘渣在鼓泡流化床內不同密相區床溫下燃燒時產生的SO2、NO和NO2質量濃度。由圖2可知:當床溫從800℃升至900℃時,SO2質量濃度從2232 mg/m3單調增至3936 mg/m3,NO質量濃度從1074 mg/m3單調增至1596 mg/m3,而NO2質量濃度均低于20 mg/m3。這主要是由于硫在干餾殘渣中以有機硫、黃鐵礦硫和硫酸鹽硫的形式存在(表1),燃燒溫度的升高促進了黃鐵礦和硫酸鹽的分解,導致SO2排放量增加[11]。較高的燃燒溫度增大了O、OH和H等自由基濃度,致使干餾殘渣燃燒過程中形成的含氮中間產物NCO更易與其發生式(1)~(4)的反應,導致NO排放量增加[12]。然而,常規燃燒條件下NO轉化為NO2的比例較小,故NO2排放濃度較低[13]。

圖2 干餾殘渣在不同床溫下燃燒時的SO2、NO和NO2排放濃度(c)Fig.2 SO2,NO and NO2 emission concentrations(c)from retorting residue combustion under different bed temperatures

2.2 石灰石脫硫過程熱量衡算與SO2排放控制

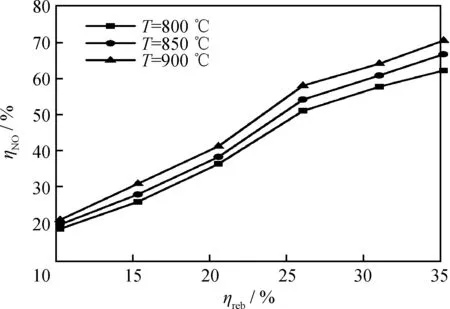

由于不同床溫下燃燒干餾殘渣時的SO2質量濃度均高于排放標準(圖2),因此需進行脫硫處理。鑒于石灰石及其煅燒產物能與SO2反應,因此采用爐內石灰石脫硫技術可以實現爐內煙氣脫硫。當采用爐內石灰石脫硫時,石灰石會發生物理吸熱、化學分解,及煅燒產物氧化鈣固硫3個反應階段[14],其化學反應方程式如下:

式(7)~(10)中:Q1、Q2、Q3和Qnet分別為石灰石物理吸熱量、石灰石化學分解吸熱量、氧化鈣固硫放熱量和爐內脫硫反應的凈輸出熱量,單位均為kJ/kg;w(S)為燃料的硫質量分數,%;ηs為硫脫除效率,%;w(CaCO3)為石灰石中CaCO3質量分數,%,取值為98%;T為床溫,℃;K為Ca/S摩爾比。當Qnet>0時,表明爐內脫硫反應為放熱過程,石灰石的加入增大了爐內凈輸出熱量,意味著在更寬的參數范圍內可實現干餾殘渣的穩定燃燒,提高了燃燒穩定性[7];當Qnet<0時,表明爐內脫硫反應為吸熱過程,石灰石的加入減少了爐內凈輸出熱量,降低了燃燒穩定性;當Qnet=0時,表明爐內脫硫反應處于熱平衡狀態,即系統處于熱平衡臨界點。

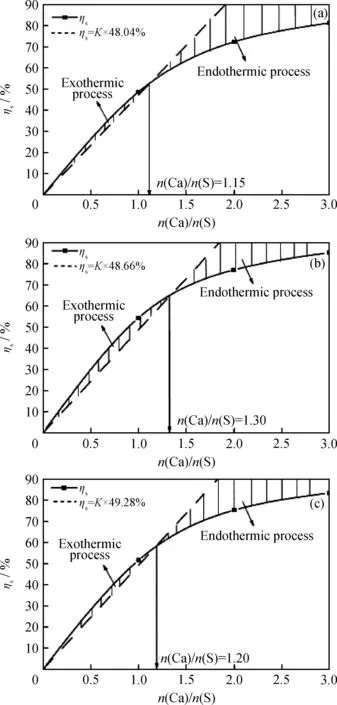

因此,當采用爐內石灰石脫硫時,爐內脫硫反應是吸熱還是放熱取決于脫硫效率和Ca/S摩爾比。式(10)計算結果表明:當床溫為800、850和900℃時,爐內脫硫反應熱平衡臨界點所對應的石灰石利用率(ηs/K)分別為48.04%、48.66%和49.28%。

圖3給出了干餾殘渣分別在800、850和900℃床溫下穩定燃燒時,Ca/S摩爾比對爐內脫硫效率的影響。由圖3可知:在相同的床溫下,爐內脫硫效率隨Ca/S摩爾比的增大而提高,但變化趨勢逐漸趨緩;在相同的Ca/S摩爾比下,爐內脫硫效率隨床溫的升高呈現先增大、后小幅下降的趨勢。當床溫為800、850和900℃時,爐內脫硫反應熱平衡臨界點所對應的Ca/S摩爾比分別約為1.15、1.30和1.20,此時煙氣中的SO2質量濃度依次約為1000、1150和1610 mg/m3,低于尾部煙氣治理前的SO2排放限值(5000 mg/m3),因此均能實現達標排放。此外,當Ca/S摩爾比小于上述臨界值時,爐內脫硫反應為放熱過程,石灰石的加入不但能降低SO2濃度,而且有助于提高爐內燃燒穩定性。若繼續增大Ca/S摩爾比,爐內脫硫反應轉變為吸熱過程,石灰石的加入雖能繼續降低SO2濃度,但會影響爐內燃燒穩定性。鑒于干餾殘渣在不同流化床床溫下燃燒時的SO2排放特性和爐內脫硫反應熱平衡狀態時的SO2脫除特性,建議床溫控制在800℃,且爐內Ca/S摩爾比不超過1.15。

圖3 不同床溫(T)下Ca/S摩爾比對爐內脫硫效率(ηs)的影響Fig.3 Effects of Ca/S molar ratio on the in-furnace desulfurization efficiency(ηs)under different bed temperatures(T)

2.3 干餾殘渣燃燒過程NO排放控制

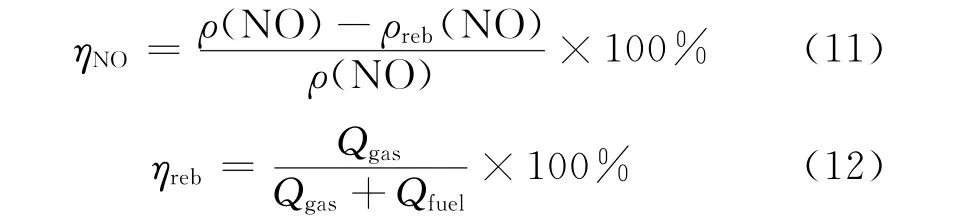

由于不同床溫下燃燒干餾殘渣時的NO質量濃度均高于排放標準(圖2),因此需進行脫氮處理。筆者采用爐內天然氣再燃脫氮技術,在小型鼓泡流化床燃燒實驗裝置上探究了天然氣再燃對NO脫除效率和飛灰未燃碳含量的影響,并定義NO脫除效率和天然氣再燃比例為:

式中:ηNO為NO脫除效率,%;ρ(NO)為煙氣中原始NO質量濃度,mg/m3;ρreb(NO)為采取天然氣再燃措施后煙氣中的NO質量濃度,mg/m3;ηreb為天然氣再燃比例,%;Qgas為入爐天然氣熱量,kJ/h;Qfuel為入爐燃料熱量,kJ/h。

圖4為干餾殘渣分別在800、850和900℃床溫下穩定燃燒時,天然氣再燃比例對NO脫除效率的影響,其中天然氣和燃盡空氣分別從離布風板高度1310和2260 mm處水平噴射入爐膛。由圖4可知:在相同的床溫下,NO脫除效率隨天然氣再燃比例的增大而提高;在相同的天然氣再燃比例下,NO脫除效率隨床溫的升高逐漸提高。

圖4 不同床溫(T)下天然氣再燃比例(ηreb)對NO脫除效率(ηNO)的影響Fig.4 Effects of natural gas reburning ratio(ηreb)on the NO removal efficiency(ηNO)under different bed temperatures(T)

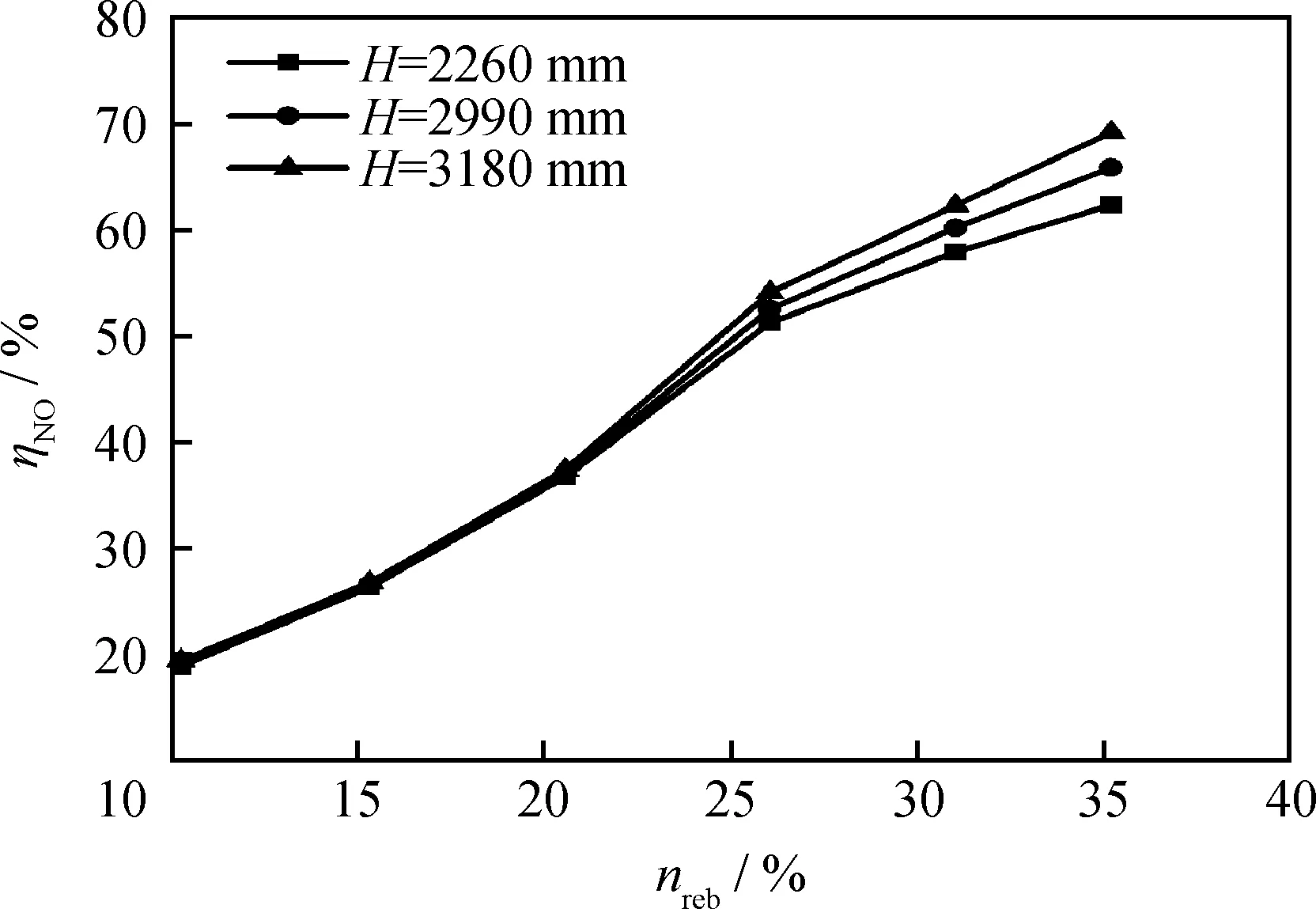

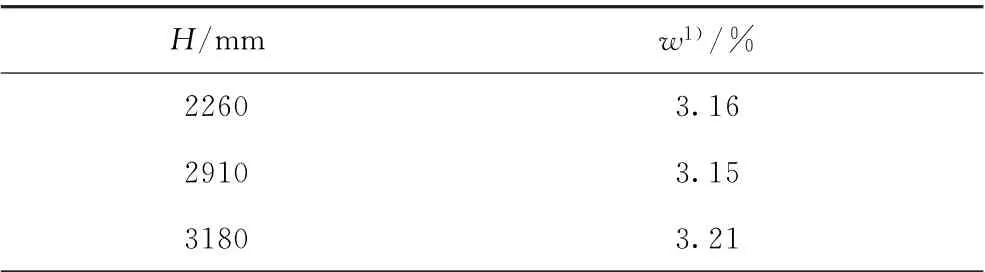

圖5給出了800℃床溫下,不同燃盡空氣噴入位置對NO脫除效率的影響,其中天然氣從離布風板高度1310 mm處水平噴射入爐膛,而燃盡空氣則分別從離布風板高度2260、2910和3180 mm處噴入。由圖5可知,隨著燃盡空氣噴入位置的后移,再燃區停留時間逐漸增加,NO脫除效率單調增大,且天然氣再燃比例越高,變化趨勢越明顯。

圖5 不同燃盡空氣噴入位置(H)對NO脫除效率(ηNO)的影響Fig.5 Effects of burnout air injection height(H)on the NO removal efficiency(ηNO)

分析認為造成上述現象的原因主要是:較高的再燃區溫度和較長的再燃區停留時間有利于增強甲烷裂解基團(CHi,i為1~3)[9]、H2和CO等還原性基團與NO的反應強度,提高脫氮效率[15];同時,隨著天然氣再燃比例的增大,入爐天然氣流量及其噴射速率逐漸提高,一方面增大了上述還原性基團的濃度,另一方面促進了天然氣與煙氣的混合,進而提高了NO的還原反應速率;此外,隨著天然氣再燃比例的增大,煙氣體積增加,稀釋作用增強[16]。

因此,在流化床內采用天然氣再燃技術能有效降低NO質量濃度。然而,在常規煤粉鍋爐中,天然氣再燃比例為10%時對應的脫氮效率普遍超過50%[17],遠高于此研究中20%的脫氮效率。這主要是由于燃燒工況的差異所導致的。在煤粉鍋爐中,再燃區溫度一般約為1000℃,而此實驗中流化床再燃區溫度僅約為750℃,較高的再燃區溫度有助于促進NO還原反應,同時煤粉爐內的再燃區停留時間較長,也有利于提高脫氮效率。

表2給出了800℃床溫下,不同燃盡空氣噴入位置對飛灰未燃碳含量的影響。由表2可知:不同燃盡空氣噴入位置下的飛灰未燃碳含量相差不大。這主要是由于干餾殘渣具有較高灰分,其在燃燒過程中遵循縮核反應模型,氧氣穿過灰分層的擴散傳質阻力是控制其燃燒速率的主要因素[18],因此改變燃盡空氣噴入位置(即改變飛灰燃盡時間)對飛灰未燃碳含量影響較小。

表2 不同燃盡空氣噴入位置(H)下的飛灰未燃碳含量Table 2 Unburned carbon content of fly ash under different burnout air injection heights(H)

3 結 論

(1)當床溫從800℃升高至900℃時,干餾殘渣燃燒產生的SO2質量濃度從2232 mg/m3增加至3936 mg/m3,NO質量濃度從1074 mg/m3增加至1596 mg/m3。

(2)在800、850和900℃床溫下燃燒干餾殘渣時,其爐內石灰石脫硫反應熱平衡臨界點所對應的Ca/S摩爾比分別約為1.15、1.30和1.20。當Ca/S摩爾比小于上述臨界值時,爐內脫硫反應為放熱過程,石灰石的加入不但能降低SO2濃度,而且還有助于提高爐內燃燒穩定性。

(3)在流化床內采用天然氣再燃脫氮在技術上是可行的,較高的再燃區溫度、較大的天然氣再燃比例和較長的再燃區停留時間均有利于提高NO脫除效率,同時對飛灰未燃碳含量影響較小。