歪頭山鐵礦馬選車間礦石預處理工藝可行性研究

陳 諾

(本鋼歪頭山鐵礦,遼寧 本溪 117006)

0 引言

歪頭山鐵礦是集采礦、運輸、選礦為一體的大型綜合礦山,是本鋼兩大鐵精礦原料基地之一,目前有兩個選礦車間,主選車間始建于上世紀70年代,是我國第一座采用濕式自磨工藝的最大鐵礦選礦廠,設計原礦處理量500萬t/a,生產品位68.50%的鐵精礦175萬t/a;馬選車間成立于2010年,設計原礦處理能力300萬t/a,生產鐵精礦100萬t/a。

由于馬選車間目前生產未進行系統的礦石預處理,礦石經粗碎后直接進入磨選流程,同時磨選設備能力小、數量多,整個選礦工藝選比大、能耗高、效率低,檢修維護工作量大,并且隨著主采場的深度開采和土場回收礦石比例持續增大,原礦性質發生了較大變化,原礦磁性率、品位均不同程度下降, 造成歪礦選礦運營成本居高不下,影響企業的長遠發展。因此,歪礦亟需升級改造現有選礦工藝,探索增加節能型預選拋廢工藝,實現礦石入磨前干式拋廢,同時多碎少磨,降低入磨粒度,提高入磨品位,提升精礦產能,降低生產運營成本,實現資源的高效利用,最終實現可持續發展。

1 馬選車間選礦工藝現狀

1.1 全工藝流程

馬選車間現有6臺自磨機與6臺球磨機組成的6個磨選系統及5個再磨深選系統,全工藝流程為粗破碎-半自磨、球磨階段磨礦-弱磁選-細篩-磁選柱-中礦再磨、弱磁選工藝。全工藝流程見圖1。

圖1 馬選車間現狀工藝流程圖

1.2 破碎工藝

鐵礦石原礦用電機車運至馬選車間,卸入粗破碎前原礦受礦倉,通過一臺2 400 mm×9 000 mm重型板式給料機,給入篩孔尺寸為200 mm、傾角為48°的棒條篩上預先篩分,篩上礦塊經一臺C140型復擺式鄂式破碎機破碎至0~350 mm后,與篩下礦塊一同運送至1#皮帶機轉運至NO1轉運站,經2#、3#皮帶機輸送至磨選主廠房的磨礦礦倉內。

1.3 磨礦選別及再磨再選工藝

磨礦選別:磨礦倉內的鐵礦石給入Φ5 500 mm×1 800 mm濕式自磨機進行磨礦作業,排礦產物自流給入Φ3 000 mm一段磁力脫水槽,脫水槽底流用渣漿泵給入WDS500-4旋流器,旋流器的溢流給入二段Φ3 000 mm磁力脫水槽,旋流器的沉砂給入一段MQYΦ2 700 mm×4 000 mm球磨機形成閉路磨礦。二段脫水槽的底流自流給入一段BX1024磁選機,一段磁選機精礦用渣漿泵揚送至一段篩孔為0.15 mm的2SG48-60W-5STK德瑞克細篩,篩下產物給入二段BX1024磁選機,二段磁選機精礦用渣漿泵給入磁選柱。

再磨再選:磁選柱中礦與一段細篩篩上產物經三段NCT1024濃縮磁選機進行濃縮選別后,精礦自流給入二段MQYΦ2 700 mm×4 000 mm球磨機進行再磨作業,二段球磨機的排礦用渣漿泵給入二段篩孔為0.15 mm的2SG48-60W-5STK德瑞克細篩,二段細篩篩上產物自流給入三段濃縮磁選機,與二次球磨形成閉路磨礦循環,二段細篩篩下產物自流給入磁選柱。

濃縮過濾:主廠房磁選柱精礦經渣漿泵揚送至NCT1024濾前濃縮磁選機選別,精礦自流至ZPG-72/6盤式真空過濾機過濾,過濾機濾液和溢流用渣漿泵返回濾前磁選機再選,水分小于8.5%的精礦經皮帶運輸機,直接轉運給馬耳嶺球團廠高壓輥磨,或轉運至精礦庫內堆存。

1.4 目前工藝存在問題

1)隨著主采場深度開采以及土場回收低品位礦石比例不斷增加,礦石性質發生了較大變化:礦石混巖大,結晶粒度細、硬度大,采場不具備配礦條件,礦源不穩定,并且碎礦系統沒有礦石預處理工藝,廢石無法拋出直接進入磨礦流程,導致原礦磁性鐵占有率進一步下降,不但造成選比大、效率低,而且影響后續選別工序穩定性,造成精礦質量波動大,需要頻繁調整操作,增加崗位操作勞動強度,不利于選礦操作標準化制度化。

2)馬選車間現有一個粗碎系統、6個粗磨系統、5個再磨系統,其中Φ5.5 m×1.8 m濕式自磨機 6 臺,MQY2.7 m×4.0 m 球磨機 11 臺,CXZ60 磁選柱 12臺,各種小型號磁選機35臺,設備臺數多、能力小、檢修維護工作量大,實現自動控制成本高,影響生產指標的進一步提升。且經過多年運行,設備老化嚴重,與目前國外大型冶金礦山裝備水平有較大差距,與國內新建大型黑色選廠相比也存在一定差距,不符合國家節能減排“約束性”指標的要求。

2 輥磨干選工藝技術路線的確定

2.1 碎磨干選方案對比分析

碎磨作業是選礦廠基建投資、生產能源及鋼材消耗最多的生產工序,對于新建特大型選礦廠,優化選擇節能低耗的碎磨工藝技術極為重要,是實現選礦節能降耗先進目標的關鍵。國內外大型、超大型礦山的碎磨工藝主要有三種:以(半)自磨為核心設備且流程最短的“(半) 自磨+頑石破碎+球磨”的 ABC(SABC)碎磨工藝、以單缸或多缸液壓圓錐破碎機為代表的“三段一閉路”常規碎磨工藝、以高壓輥磨機為核心設備且節能效果最好的“圓錐中碎+高壓輥磨機細碎+球磨閉路磨礦” 或“圓錐中細碎+高壓輥磨機超細碎+球磨閉路磨礦”的碎磨工藝。

(半)自磨工藝以其生產流程簡單等優點在國外大型選礦廠得到了廣泛的應用。近年來隨著國內大型半自磨機加工制造水平的快速提升,在大型選礦廠中應用能充發揮生產效率高、自動化控制成本低等優勢,且該工藝粉塵污染小、建設用地少,國內外大型選礦廠正越來越多地采用半自磨工藝。該工藝的主要優點為:能接受較大的給礦粒度(最大粒度一般為 200~350 mm),取代中、細碎及篩分作業,簡化了工藝流程,占地面積小,減少了生產環節和粉塵污染。主要缺點是:電耗一般比常規碎磨工藝高,對給礦性質(包括粒度組成、礦石硬度及可磨性等)變化比較敏感,生產易波動,操作及控制相對復雜,自動化程度要求高。歪礦主選車間和馬選車間現均采用半自磨工藝[1]。

常規碎磨工藝是國內外應用最廣泛、技術最成熟的工藝。近二十年來,世界上很多選礦廠,為達到節能降耗,普遍實行多碎少磨工藝,并選用高性能圓錐破碎機來最大限度地減小入磨礦石粒度。

高壓輥磨機能夠充分體現多碎少磨的節能理念,目前已成功地應用于鐵礦、銅礦、金礦、金剛石、水泥和石灰石等礦山。國內外多個礦山已采用或即將采用高壓輥磨機作為細碎或超細碎設備[2]。高壓輥磨機開路破碎 P80=7~8 mm,閉路 P80 可達3 mm。目前高壓輥磨機3 mm 閉路篩多為濕篩,近年來隨著弛張篩或微粉篩分等干式篩分技術的發展,高壓輥3 mm 閉路干篩的應用日益增多,尤其是在采用干選拋廢工藝的鐵礦上。高壓輥磨機作細碎或超細碎設備的碎磨工藝的主要優點為:碎礦產品粒度細、單位礦石(碎磨系統)耗電量低(單位礦石能耗低、磨礦功指數降低)、設備處理能力大、設備運轉率高。主要缺點是:處理含泥含水量高的礦石時,可能會對破碎效果產生不利影響,流程較復雜[3]。

2.2 輥磨干選方案的確定

基于馬選車間入磨前實現大量干選拋廢的實際需求,采用“常規三段一閉路→一段干選拋廢→高壓輥超細碎→3 mm微粉閉路篩分→-3 mm篩下干選拋廢→球磨”碎磨干選原則流程。輥磨干選工藝已成功運用于三家礦業公司,該工藝是馬選車間工藝流程優化很好的借鑒。通過實踐證明,采用輥磨干選選礦工藝后,礦山企業能大幅降低生產運營成本,帶來相當可觀的經濟效益。

3 輥磨干選工藝試驗研究

3.1 輥磨干選工藝流程

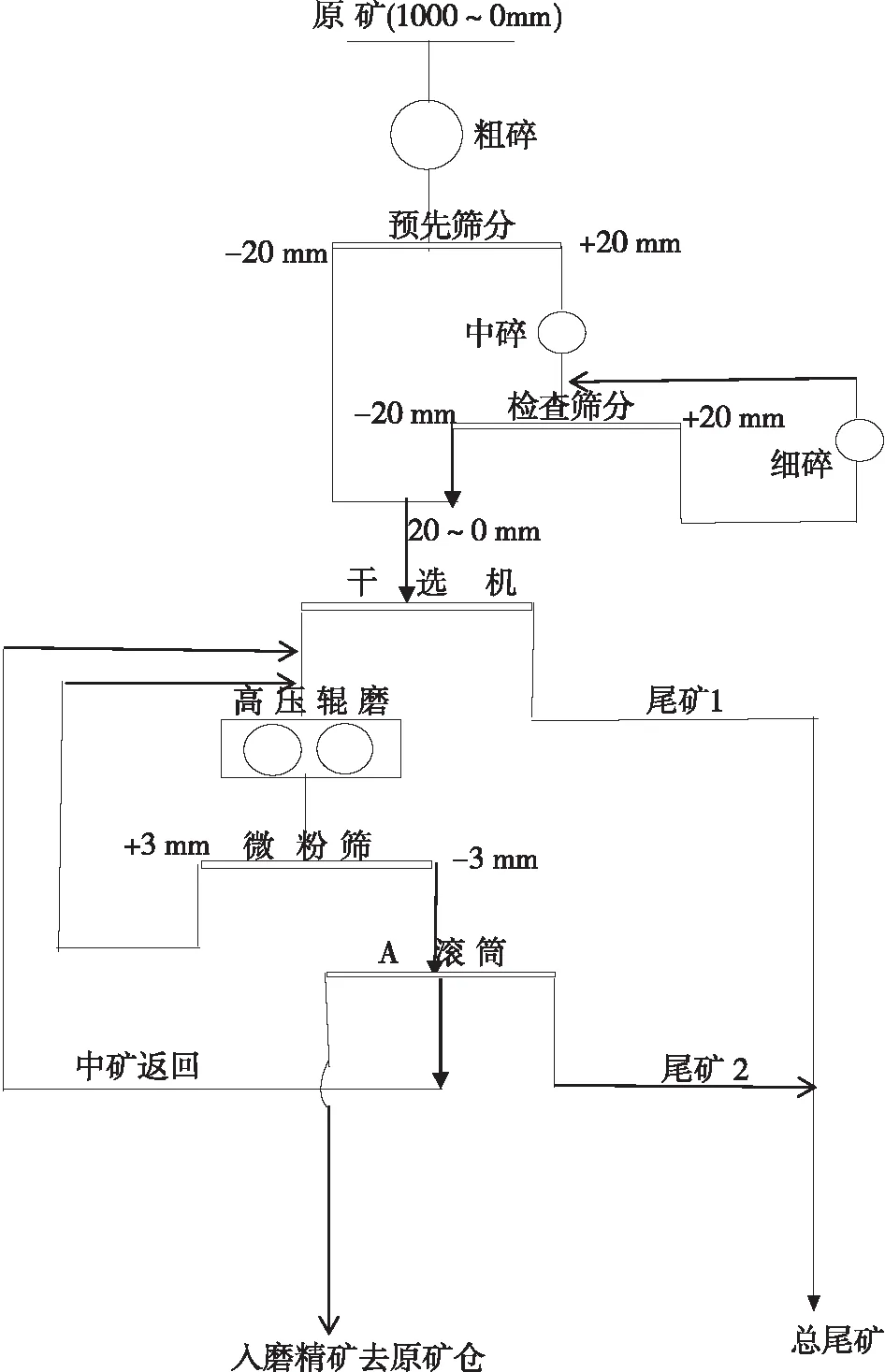

采用“預先篩分+常規三段一閉路±20 mm一段干選拋廢+高壓輥超細碎+3 mm 微粉閉路篩分±3 mm篩下 干選拋廢”的工藝流程,最終破碎產品粒度-3 mm,工藝流程圖見圖2。

圖2 輥磨干選工藝流程圖

3.2 輥磨干選試驗研究

3.2.1 試驗礦樣的確定

為研究歪頭山鐵礦礦石的輥磨干選性能、選擇合適的干選方法,我們取樣進行了輥磨干選試驗研究。試驗礦樣有兩種,主采場礦石和土場回收礦石,參照目前生產中主采場礦石和土場回收礦石9:2的配比混合后進行時試驗。

3.2.2 原礦性質分析

礦樣最大粒度 30 mm 左右,破碎至-20 mm 進行取樣縮分后,試驗結果見表1。

表1 原礦性質分析

從表1可以看出,主采場礦石原礦TFe品位26.09%,MFe品位17.02%;土場回收礦石原礦品位21.75%,MFe品位13.75%,提高土場回收礦石磁性鐵品位是試驗的關鍵。

3.2.3 礦石預選試驗

預選試驗時分別使用了磁滑輪和量恒式干選機,在磁場強度3 000 Gs條件下對按9∶2比例混合后的礦石樣品進行了預選拋尾試驗,試驗結果見表2。

表2 混合礦石拋尾試驗(質量分數) %

從表2可知,粒度-20 mm的條件下,通過兩種設備均可以得到較好的拋尾效果,與磁滑輪相比,量恒式干選機的拋尾量更大,尾礦磁性鐵含量更低。

3.2.4 輥壓再選試驗

試驗樣品為量恒式磁選機預拋后的粗精礦,采用CLM25/10高壓輥磨機、干式振動篩和干式微粉磁選機(A輥筒)進行試驗。高壓輥磨機的工作壓力取10 MPa。每次新給礦量為10 kg,經過高壓輥磨機輥壓后,輥壓產品經過干式振動篩分(篩孔為3 mm×12 mm),記錄篩上和篩下產品的質量。篩下產品采用干式微粉磁選機(A輥筒),設置A輥筒磁選機的內輥筒轉速為30 Hz,外輥筒轉速為30 Hz進行磁選,試驗流程見圖3,結果見表3。

圖3 -3 mm輥壓再選工藝流程圖

表3 -3 mm輥壓再選試驗(質量分數) %

由表3可知,高壓輥磨3.0 mm閉路篩分干式磁選試驗得到的精礦產率為65.50%;TFe品位42.02%,TFe回收率89.84%、拋出的尾礦產率為34.50%;TFe品位9.02%。

3.3 工作壓力試驗

試驗樣品為量恒式干選機拋尾后的產品,開路輥壓試驗流程見圖4,結果見表4~6。

圖4 開路輥壓試驗流程圖

表4 給礦粒度篩分

表5 不同壓力下輥壓產品粒度篩分

表6 不同工作壓力條件下的電耗

從表4~6可知,高壓輥磨機工作壓力為8.0 MPa、10.0 MPa、12.0 MPa時輥壓產品-5.0 mm粒級累積含量分別占80.42%、80.68%、82.81%,-0.5 mm粒級累計含量分別為35.37%、36.39%、38.50%,-0.074 mm粒級累積含量分別占11.73%、12.19%、13.93%。以上輥壓數據表明不同工作壓力下的輥壓產品細粒級含量逐漸提高,高壓輥磨機對該礦有較好的擠壓效果。在不同壓力下高壓輥磨機輥壓產品粒度組成差異小,但高壓力下的能耗較高。隨著壓力的增大電耗依次為1.22度/t、1.54度/t、1.75度/t。因此,根據不同工作壓力下電耗及輥壓產品粒度分布推薦最佳工作壓力為10.0 MPa。

4 結語

1)混合礦石在磁場強度3 000 Gs、-20 mm粒度條件下,使用磁滑輪可以拋尾23.5%,尾礦TFe品位8.9%;使用量恒式干選機可以拋尾29.68%,尾礦TFe品位7.9%,量恒式干選機相對于磁滑輪的選別效果更好。

2)混合礦石通過量恒磁選機拋尾后的粗精礦輥壓再選,粒度-3 mm的條件下,A輥筒磁選機得到精礦產率65.50%,TFe品位42.02%;尾礦產率為34.50%,TFe品位9.02%、MFe品位1.18%,拋廢效果比較理想。

3)高壓輥磨機對該礦石有較好的擠壓效果。在不同壓力下高壓輥磨機輥壓產品粒度組成差異小,根據不同工作壓力下電耗及輥壓產品粒度分布推薦最佳工作壓力為10.0 MPa。

4)混合礦石通過采用量恒式干選機(-20 mm)+A滾筒干選機(-3 mm)二段干選拋廢工藝,可以獲得50%以上的總拋廢率,礦石品位提高16%以上,提質降雜效果顯著。

5)試驗表明,采用“常規三段一閉路→一段干選拋廢→高壓輥超細碎→3 mm 微粉閉路篩分→-3 mm 篩下干選拋廢”輥磨干選工藝流程,能夠為馬選車間進一步回收利用低品位礦石,提高資源利用效率,降低選礦比和能耗,提升精礦產能提供有力保障。