進汽口布置對于進汽腔內部流動的影響

張旭陽,李一興,張鯤羽,李 勇

(1. 上海船舶設備研究所,上海 200031;2. 渤海造船廠集團有限公司,遼寧葫蘆島 125004)

0 引言

部分汽輪機由于使用空間狹窄等因素,在設計過程面臨著嚴格的尺寸與外形限制。這類汽輪機在受限的外形結構下,盡可能地提升機組效率,以提高汽輪機使用過程中的經濟性。隨著汽輪機效率要求的逐漸提升,傳統通過熱力設計提升效率的手段已逐漸無法滿足設計需求。因此,通過對汽輪機進汽腔的結構改造來減少汽輪機壓力損失已經成為了進一步提高效率的重要措施。

切向進汽結構的采用能有效提升汽輪機進汽腔的流動效率。切向進汽結構是在傳統進汽結構上發展出來的一種進汽結構。國內外常規機組中反向切向進汽結構已經得到了一定的研究與應用。鐘主海等[1]對汽輪機高壓缸蝸殼進行優化研究,結果顯示:切向進汽管相比傳統高壓進汽室具有更優異的氣動性能。喻剛等[2]對全周進汽汽輪機的切向進汽結構進行研究分析,結果表明:切向進汽結構能夠使得蝸殼內流場更為均勻,進汽腔內汽流激振得到有效改善。郭曉節等[3]則對中壓缸汽腔內的流場進行數值研究,并對對稱雙流進汽腔結構進行了優化與流動分析。肖蕾等[4]則對低壓進汽缸內壓損變大的問題進行進汽腔結構設計與優化。王建[5]等則對傳統的單口進汽與切向進汽結構進行對比,并對進汽腔內的具體流動狀態進行分析。

在特種汽輪機中,由于場地尺寸限制,無法采用汽輪機常用的反向切向進汽管結構。因此,本文提出了一種同向切向進汽結構,通過數值方法對各類型進汽結構在不同工況下的流動狀態進行分析,并對各類型進汽結構的優劣進行判斷。

1 模型與網格

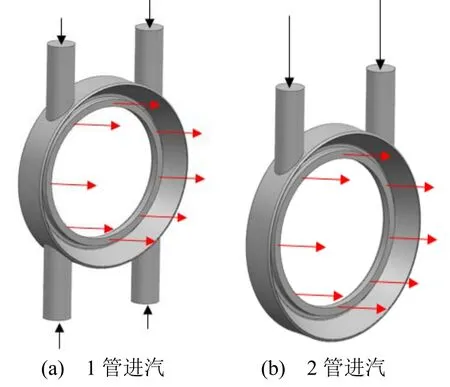

傳統的汽輪機進汽方式主要為4管形式及2管形式。4管布置中,進汽腔上下分別有4根管道對稱布置。而2管布置則僅使用單側的2根管道進行進汽。2種進汽方式如圖1所示。由于汽輪機整機的進汽管道布置位置限制以及機組整體設計等原因,4管布置在特種汽輪機中使用較少,而多采用2管布置的形式。

根據傳統進汽腔設計的試驗結果與模擬結果,傳統2管進汽腔的總壓損失約為0.4%,內部流場較為紊亂,出入口總壓損失較大,傳統進汽腔的結構優化仍有較大提升空間。

圖1 傳統進汽管路模型示意圖

圖2中為反向切向進汽結構示意圖。采用2管進汽結構,2根管內的汽流分別從上下2個方向進入進汽腔。該結構在國內外電廠機輪機中已經有了一定的運用,但由于場地限制等因素,無法直接用于特種汽輪機中。

圖2 反向切向進汽腔模型

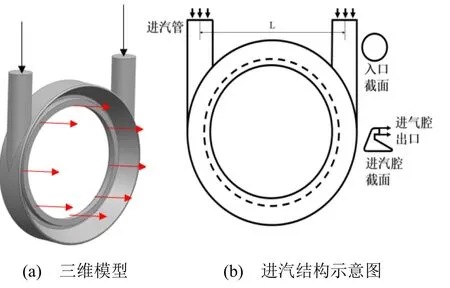

圖3中給出了本文所設計的同向切向進汽腔的模型示意圖。進汽腔仍采用2管進汽腔,2根進汽管位置相對于傳統進汽管路向兩側移動。進汽管道的外側與進汽腔室之間為相切關系;進汽腔入口為圓形入口,出口為環形出口。

圖3 同向切向進汽腔模型

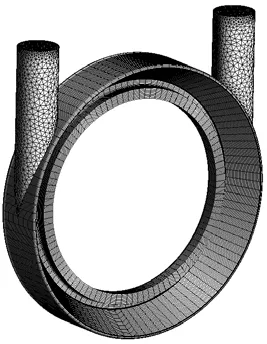

圖4中給出了進汽腔模型的網格結構。如圖4所示,進汽腔模型由腔體及入口管組成。腔體網格為結構化網格,入口管網格為非結構化網格。腔體及入口管壁面附近網格均加密,第1層網格厚度為0.01 mm,在模擬工況下滿足y+<1。計算中保證各方程殘差小于10-5;在500次迭代中,出口質量流量變化率小于0.1%,計算結果收斂。

圖4 網格模型

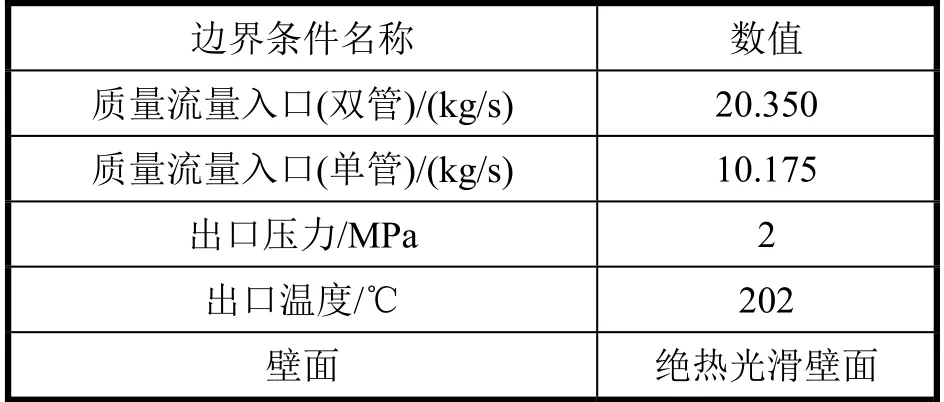

邊界條件如表1所示。入口設為質量流量入口,共設有大流量及小流量,分別代表全開工況以及單管開啟工況。出口邊界條件為靜壓出口,壓力為2 MPa,溫度為202 ℃。壁面設置為絕熱光滑壁面。

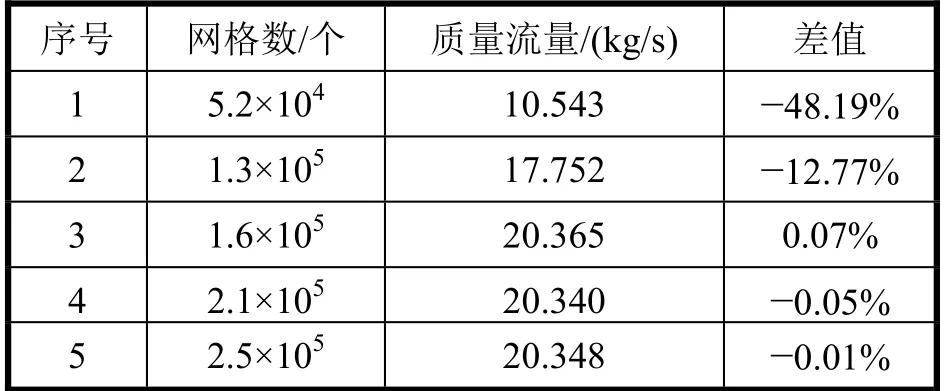

為了確保達到網格無關性要求,本文采用5.2×104~2.5×105的5套逐漸加密網格來計算原始模型在雙管運行工況下的出口質量流量,計算結果如表2和圖5所示。

表1 邊界條件

表2 網格無關性研究

圖5 網格無關性研究

網格數量達到1.6×105后,各網格計算結果基本隨網格數量的變化而變化,滿足網格無關性要求。從考慮計算精度和計算資源的因素出發,本文采用網格數量為1.6×105。

2 傳統進汽腔與切向進汽

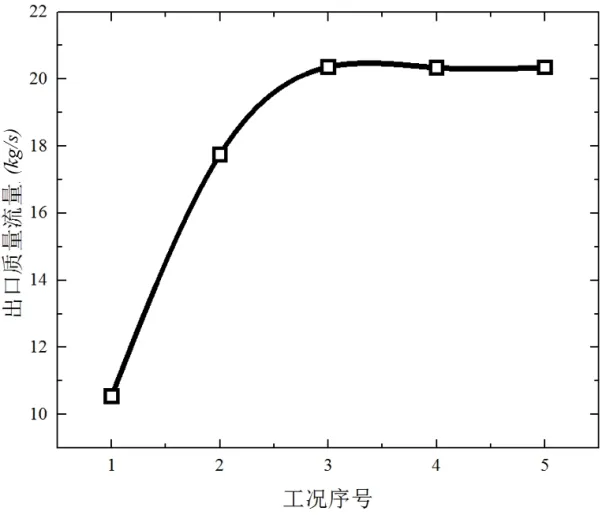

圖6為雙管開啟情況下的傳統進汽結構與切向進汽結構的靜壓分布圖及流線圖。圖6中,云圖內圈采用環形箭頭標記了進汽腔內流動沿進汽腔周向的運動方向。

由圖6能夠觀察到在雙管開啟的情況下,傳統進汽結果在進汽管出口位置進汽腔壁面上會出現2個高壓區(x/X=0.2,0.8;y/Y=0.8。下文中,圖6~圖9、圖12、圖13中的各位置將直接標注為(x/X,y/Y)格式)。該位置的流線出現了1個滯止點,該高壓前緣的兩側,流體向不同方向流動。

在進汽腔下端(0.5, 0)位置也產生了1個壓力高值區,在該位置進汽腔兩側的流體相遇,并且共同向徑向方向流動。

采用切向進汽方式后,壓力云圖的分布基本與傳統結構一致,沒有明顯改善。

本文采用總壓損失系數對模型壓力損失進行表征,總壓力損失系數計算為

式中:P入口為入口的平均總壓數值;P出口則為出口的平均總壓。

在雙管開啟工況下,傳統模型與切向進汽模型的總壓損失系數相差較小,分別為0.27%、0.25%,相差8.21%。在雙管開啟工況下使用切向進汽模型,總壓損失系數并無明顯下降。

圖6 雙管開啟情況下的壓力云圖與流線圖

圖7展示了單管工況下的進汽腔內壓力云圖與流線分布。

由圖7能夠觀察到,單管工況下的傳統進汽結構與切向進汽結構的壓力分布云圖及流線圖展現出了較大的不同。圖7(a)中,傳統進汽結構的汽流從右側進汽管進入進汽腔后向兩側流動;其中,向左側流動的汽流路程較短,向右側流動的汽流流動路程較長,兩者于(0.4, 0.7)位置相遇并產生1個高壓區。圖7(b)中展示的切向進汽結構顯示汽流進入進汽腔后基本沿順時針方向進行單向流動。

在單管工況下,采用傳統進汽機構與切向進汽結構在總壓損失上也有較大的差異,兩者總壓損失系數分別為0.41%與0.18%,相差127.7%。在單管工況下采用切向進汽結構,總壓發生明顯的下降。

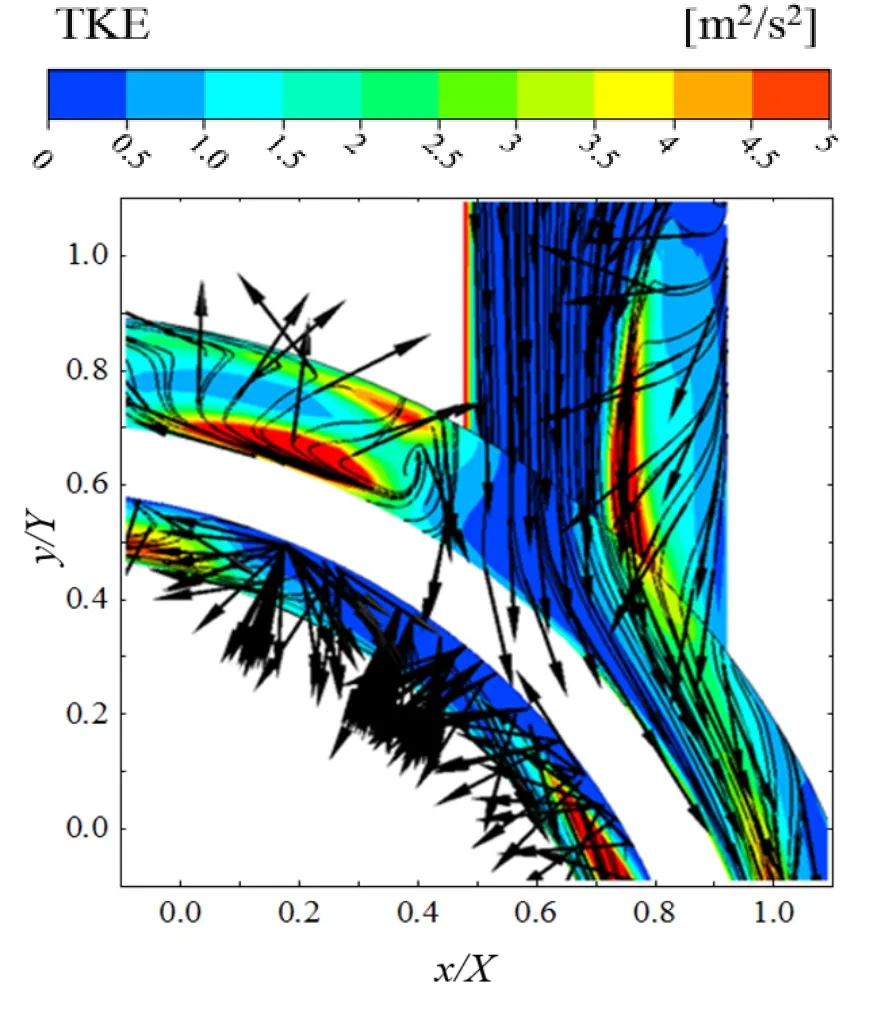

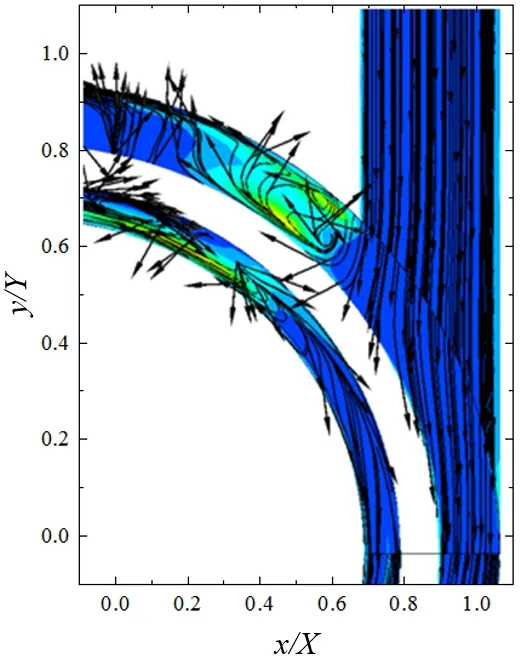

圖8與圖9為單管傳統進汽結構與切向進汽結構的湍流動能云圖與流線圖。

從圖8中能夠觀察到采用了傳統結構,在(0.2,0.7)、(0.4, 0.8)及(0.8, 0.6)位置均出現了湍動能高值區。前2個高值區的出現是由入口汽流在該位置產生了較大的方向改變,導致該位置的流體壓力梯度產生較大的變化,從而引起流體湍流。(0.8,0.6)位置的湍動能高值區內能夠看見流線在該位置的方向發生明顯的彎折,該位置的湍動能高區也是由于進汽管內流體沖刷在進汽腔壁面上所產生的。

圖8 傳統進汽腔進汽位置的湍動能云圖及流線圖

圖9 切向進汽腔進汽位置的湍動能云圖及流線圖

而采用切向進汽結構后,上述湍動能高區均得到了有效抑制,進汽管與進汽腔之間的流動狀態得到了有效改善。

上述位置流動的改善是總壓損失系數下降的最主要原因。

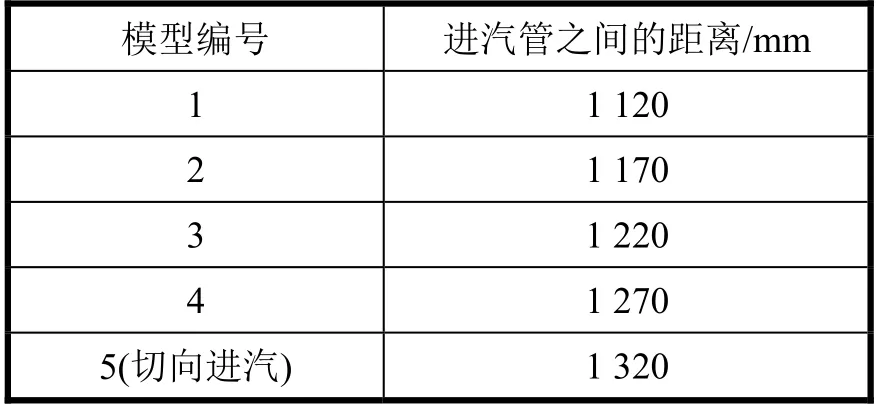

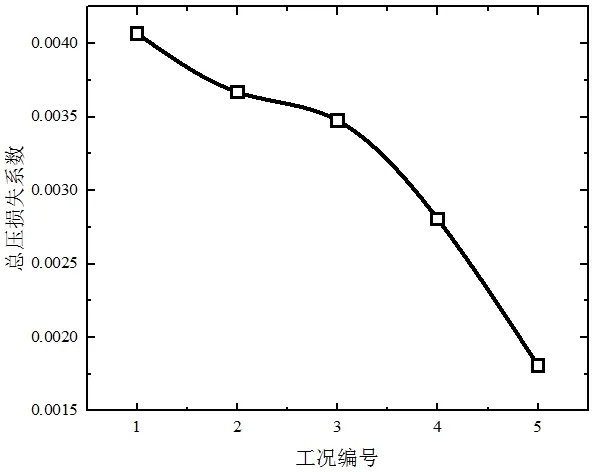

表3中給出了5個不同進汽腔模型的相關參數。

表3 變進汽腔距離的工況編號

5個進汽腔模型均使用了上文所述的雙管布置,區別在于進汽腔之間的距離不同。進汽管之間的距離示意如圖3所示。其中模型5為上文所述的切向進汽模型,模型1為上文所述的傳統模型,模型4至模型1進汽管之間的距離逐漸縮小。

圖10展示了在單管開啟的情況下,進汽腔距離對于總壓損失的影響。從圖10中能夠觀察到隨著進汽管之間的距離逐漸增大,模型出入孔的總壓損失逐漸減小。且總壓損失系數隨著距離的減小加速下降。在切向進汽位置總壓損失系數達到最低點。

圖10 進汽腔距離對于壓力損失系數的影響

綜上所述,切向進汽的采用能夠有效改善進汽腔內的流動狀況,減小總壓損失系數。

3 同向進汽與反向進汽

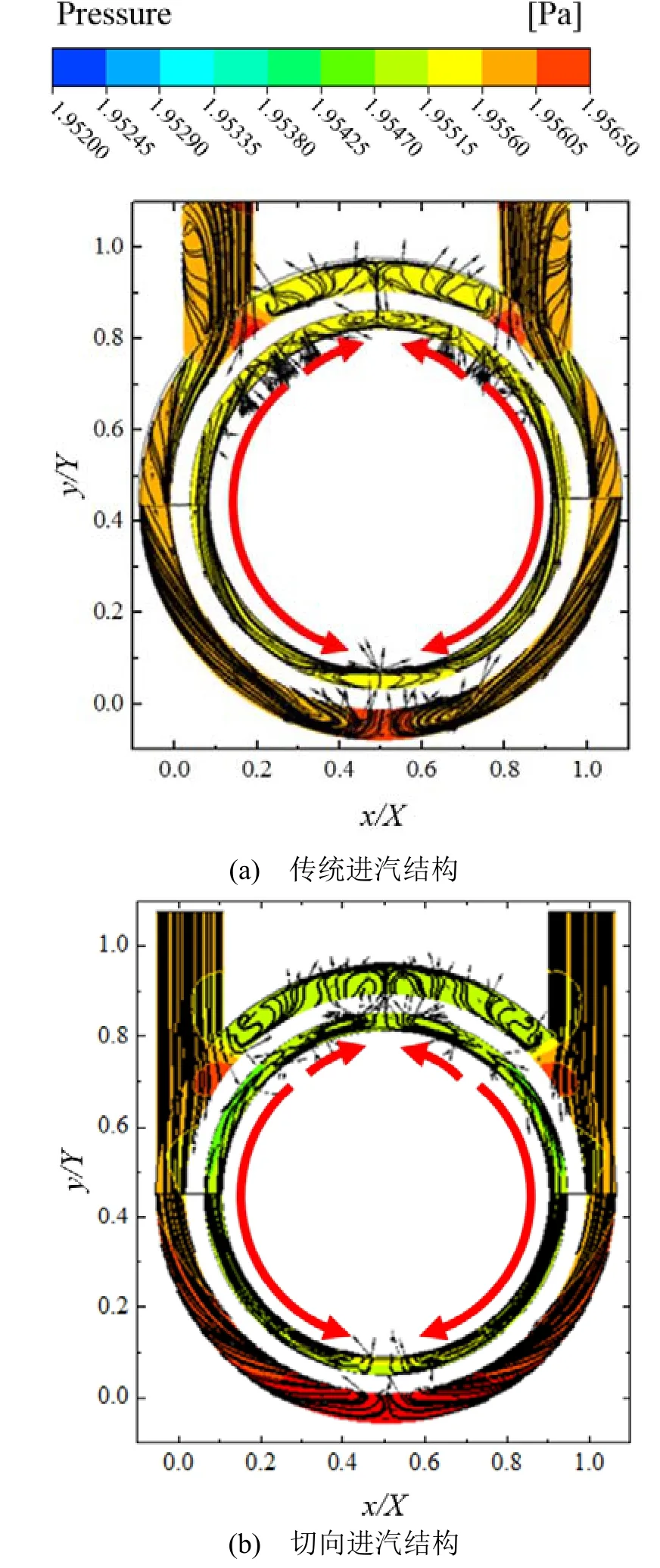

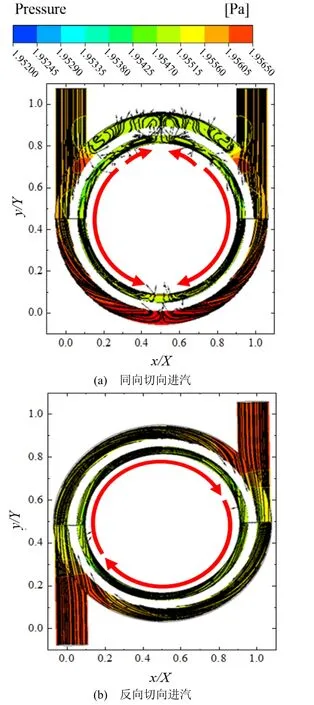

常規機組中常采用的切向進汽結構為反向切向進汽結構,如圖11(b)所示。本文研究的切向進汽結構為同向切向進汽結構。本章節將對于上述兩種切向進汽結構在兩管開啟工況和單管開啟工況下的流動情況進行對比分析。

圖11為雙管開啟下的同向切向進汽與反向切向進汽靜壓云圖與流線圖。從圖11中能夠觀察到反向切向進汽結構的整體流場相交同向切向進汽明顯更為光順。同向切向進汽流體從進汽管進入進汽腔后沿順時針流動,進汽腔內無明顯的湍流結構產生。

在雙管開啟情況下采用反向切向進汽能夠明顯改善進汽腔內總壓損失。2種結構的總壓損失系數分別為0.25%及0.14%。采用切向進汽使得總壓損失系數下降81.5%。

圖12為單管開啟工況下的同向切向進汽腔室及反向切向進汽腔室之間的壓力云圖分布及流線圖。

由圖12可知,在單管開啟工況下,同向切向進汽與反向切向進汽之間的流場均呈現為順時針流動狀態,流場相似。經測量,2種結構的總壓損失系數分別為0.18%及0.17%,相差5.68%。在單管開啟情況下采用反向切向進汽能與同向切向進汽差異較小。

圖11 雙管開啟情況下的壓力云圖與流線圖

圖12 單管開啟情況下的壓力云圖與流線圖

在特種汽輪機使用中,汽輪機常常工作于單管工況,雙管工作工況產生較少,且采用反向切向進汽對于特種汽輪機而言整機設計難度較大。因此,本文分析的主體為同向切向進汽結構。

在單管開啟情況下,同向切向進汽結構與反向切向進汽結構流動結構相近,總壓損失差異不大。在雙管開啟情況下,反向切向進汽結構流動狀態更優。

4 進汽腔數量對于流場的影響

圖13為3進汽管與4進汽管的進汽腔總壓損失系數分布及流線圖。從圖13中能夠觀察到,3進汽管與4進汽管的總壓損失系數以及流線的分布情況。圖13中3進汽管及4進汽管的總流量與上文工況保持一致,因此各進汽管入口速度略有下降。

由圖13能夠觀察到:3進汽管與4進汽管的進汽腔內部流場光順,壓力分布與進口管位置相互對應,流場內均沒有湍流現象產生。

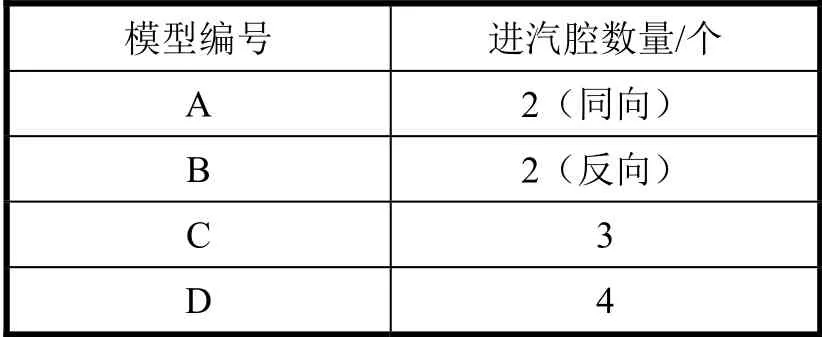

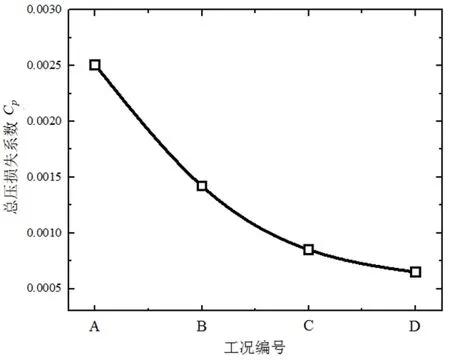

表4為進汽腔數量變化的各個模型的編號。各個模型的總壓損失系數如圖14所示。從圖14中能夠觀察到,進汽腔數量的增加使得總壓損失系數整體呈下降趨勢,但進汽腔數量增加帶來的總壓損失下降數值隨著進汽腔數量的增加逐漸減小。

因此,增加進汽管數量對于進汽腔內部總壓損失系數的下降較為有利,但也將會給機組進汽口的整體設計帶來更大的挑戰。

圖13 進汽口是力量變化后的總壓云圖及流線圖

圖13 進汽口是力量變化后的總壓云圖及流線圖(續)

表4 進汽腔數量變化時候的工況編號

圖14 進汽腔數量對于壓損的影響

5 結論

通過對傳統進汽結構、切向進汽結構等多種進汽腔室的數值模擬,對比分析各種進汽腔的內部流動結構與總壓損失系數數值,可以得出以下結論:

1)相比于傳統進汽結構,采用切向進汽結構在單管運行時能夠有效改善進汽腔內的流動狀態,使得進汽腔內的總壓損失系數產生較大的下降。

2)相比于同向切向進汽結構,采用反向進汽結構在雙管運行時進汽腔內的流動狀態更佳;而在單管運行時,2種進汽腔內的流動狀態較為接近。

3)增加進汽管數量有利于改善進汽管內的流動狀態,但改善效果隨進汽腔數量的增加而減少。