船用復合材料螺旋槳應用與發展

周 鑫,劉愛兵,楊文凱,易小冬

(上海船舶設備研究所,上海 200031)

0 引言

隨著全球經濟的飛速發展和船舶行業不斷發展壯大,船舶各方面性能的要求也不斷提高。如何利用現代高新材料與技術研制成本更低、性能更佳的新型螺旋槳成為船舶設計人員日益關注的問題。新型復合材料的不斷涌現及其優異性能的日益凸顯,給螺旋槳設計人員提供了全新的設計思路。越來越多的國家開始進行復合材料螺旋槳設計與制造的相關研究,不斷挖掘復合材料螺旋槳在振動噪聲、輕質高效和耐腐蝕抗疲勞等方面的巨大潛力。

研究表明:根據槳葉受力情況對復合材料增強纖維方向、厚度等參數以及槳葉幾何外形的合理設計,可以實現在水動力載荷下螺旋槳自適應地調節槳葉變形,并在某些工況下可明顯改善螺旋槳的水動力性能。傳統螺旋槳設計的主要挑戰在于需要在主機最佳特性、螺旋槳推進效率、空化和振動、水下和艙室噪聲、機動能力等目標之間達成折中方案。得益于復合材料的可設計性,設計人員可以對上述目標進行解耦,從而在最大程度降低空化、振動和噪聲的同時,追求推進效率的最大化。

1 國外研究與應用現狀

1.1 國外研究現狀

船用復合材料螺旋槳的研究包括螺旋槳的流固耦合分析、水動力性能預測、槳葉結構與幾何外形的優化、螺旋槳振動與噪聲評估和螺旋槳成型工藝與試驗驗證等工作,涉及到流體力學、復合材料結構力學,以及復合材料成型的材料科學等多學科內容。研究人員聲稱復合材料螺旋槳可以節省燃料、增加舒適度和提高水動力性能,但這些說法常常沒有得到試驗證實,而如何驗證螺旋槳設計改進是否取得成功也并非易事。近年來,國外的眾多研究人員多基于現有螺旋槳計算理論,結合模型試驗,對復合材料螺旋槳的水動力性能、槳葉的結構、強度、振動特性等方面進行了大量的研究工作,但是,復合材料在很多方面對船用螺旋槳的設計者而言仍是未知。

復合材料螺旋槳流固耦合方法研究在復合材料螺旋槳性能研究的前期占據了相當的比重,目前主流的方法有渦格法(Vortex-Lattice Method,VLM)/有限元(Finite Elements Method,FEM)流固耦合分析方法、邊界元法(Boundary Element Method,BEM)/有限元(Finite Elements Method,FEM)流固耦合分析方法以及計算流體動力學(Computational Fluid Dynamics,CFD)/有限元(Finite Elements Method,FEM)流固耦合分析方法。自1991年來,LIN等[1-2]不斷研究并完善了VLM/FEM流固耦合分析方法,即渦格法和有限元方法相結合的流固耦合分析方法。2007年,YOUNG等[3]采用BEM/FEM,即面元法與有限元結合的流固耦合方法,結合經典層合板理論,分析了復合材料螺旋槳水彈性行為的變形耦合效應,利用預變形法設計出在設計進速下與金屬槳推進性能相同的復合材料螺旋槳初始幾何。隨后在此基礎上完善了BEM/FEM流固耦合分析方法,提出了復合材料螺旋槳基于性能的設計與分析方法。隨著計算流體力學CFD的發展和計算機能力的迅猛提升,國外學者相繼開展了基于RANS方程黏性理論的螺旋槳水動力性能數值研究,如:MULCAHY等[4]以CFD-ACE軟件計算螺旋槳的水動力性能,并預測了復合材料螺旋槳的穩態性能。

在復合材料螺旋槳噪聲性能方面,2013年,PAIK等[5]利用高速攝像儀和水聽器對不同增強纖維的復合材料螺旋槳進行了模型試驗,結果表明玻纖的噪聲性能優于碳纖維,鋪層方式也會影響到槳葉的噪聲性能。

復合材料螺旋槳的空泡和振動研究中,國外學者先后對大側斜螺旋槳空泡流、空泡筒中柔性槳的流固耦合特性以及纖維方向不同的復合材料槳葉對近距離小爆炸的響應等進行了一系列研究。

隨著試驗條件和復合材料工藝水平的提升,復合材料螺旋槳相關試驗研究工作擁有了更多的可能。其中,HARA等[6]采用激光追蹤法對復材槳槳葉變形進行了測量。2016年,在荷蘭MARIN減壓波浪水池(Depressurised Wave Basin,DWB),對柔性螺旋槳變形進行了測量。試驗裝置由定制化攝影機外殼(長約1.0 m,寬0.5 m)及內裝的2臺同步高速攝影機組成,攝影機用于以4 800 Hz的頻率連續LED照明下獲取分辨率為1 280×1 024像素的圖像,裝置如圖1所示。在拖曳水池中進行一系列試驗后,通過比較載荷條件下螺旋槳的三維形狀并參考未變形螺旋槳形狀,利用DIC技術計算槳葉變形。見圖1。

圖1 試驗裝置(包括攝影機外殼)

1.2 國外應用現狀

復合材料螺旋槳的應用最早可以追溯到20世紀60年代,蘇聯將直徑達2 m的復合材料螺旋槳第一次運用到Soviet漁船上。20世紀70年代—90年代,蘇聯先后在商船、登陸艦、掃雷艇、魚雷快艇和氣墊船等軍船上進行了大量的復合材料螺旋槳性能試驗。試驗結果表明:采用復合材料螺旋槳的主機和槳軸振動幅值大幅減小,因而產生的振動、噪聲較采用金屬材料螺旋槳明顯降低,而復合材料和金屬材料螺旋槳在航速、耗油率、發動機載荷、吸收馬力以及工作壽命方面基本相同。基于已公開的有限信息,可知復合材料螺旋槳在減重、降噪、減振和抗空泡性能方面較金屬材料螺旋槳更優。

進入21世紀后,歐洲多國展開了復合材料螺旋槳的研究,并在艦船、潛艇上進行了應用與試驗。瑞典的ProPolse AB公司設計了分體式的復合材料螺旋槳,由金屬槳轂和可拆裝的槳葉組成。試驗證明:復合材料螺旋槳葉比相同幾何外形的鋁合金槳葉強度高,耐沖擊性好,減重40%。

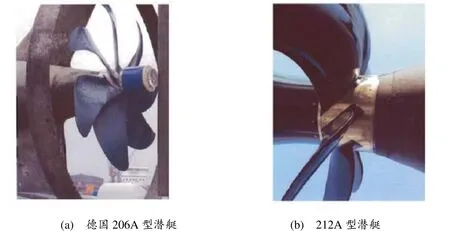

德國AIR公司開發出的Contur系列復合材料螺旋槳已成功應用于多類艦船,獲得良好的市場反應。德國海軍已在多型潛艇上應用了復合材料螺旋槳,包括206A、209A型潛艇、U19、U26艇,實船表明復合材料螺旋槳在聲學性能上較金屬槳有很大改進。如圖2所示。

圖2 德國206A型及212A型潛艇復合材料螺旋槳

2003年英國QinetiQ公司制造了直徑2.9 m復合材料螺旋槳并進行了一系列海試(見圖2),該槳用以代替英國海軍三體艦“海神”號Triton上原有的舊式金屬槳。海試結果表明:該復合材料螺旋槳的重量輕,空泡性能好,噪聲和振動減小。

圖3 2.9 m直徑復合材料槳

盡管早在2004年,歐洲國家就已公開發表了船用復合材料螺旋槳應用的相關報道,但截至2017年,船用復合材料螺旋槳主要用于小型游船和游艇,大型船舶應用仍屬少見。2015年,日本中島公司公布其開發的復合材料螺旋槳,顯示了大型船用復合材料螺旋槳取得的進展。中島公司稱其與日本船級社為“太鼓丸”號“Taiko-Maru”化學品貨輪開發的柔性復合材料螺旋槳能夠大幅降低功率消耗、艙室噪聲和振動,船東對螺旋槳的噪聲水平和耗燃量非常滿意。如圖4所示。

圖4 日本中島公司開發的復合材料螺旋槳

2 國內研究與應用現狀

國內的研究人員在復合材料螺旋槳流固耦合特性、水動力性能影響因素、振動與噪聲性能、槳葉結構設計與優化方法和成型工藝與強度試驗等方面已進行了大量工作。

2011年,曾志波等[7]開展了復合材料螺旋槳流固耦合相互作用分析,并與剛性螺旋槳比較分析,研究了在多工況下的復合材料螺旋槳水動力性能影響。繼而基于面元法和有限元法,開展了復合材料螺旋槳流固耦合數值方法研究,集成了一項復合材料螺旋槳流固耦合分析技術。2014年,李泓運等[8]在此基礎上,從鋪層設計對螺旋槳性能和變形的影響、螺旋槳幾何設計和船機槳匹配3個方面展開,對復合材料螺旋槳性能進行預報,通過預變形方式設計槳葉型值,實現了復合材料螺旋槳在設計工況和非設計工況下的船機槳匹配。

2013年,黃政等[9]采用面元法結合有限元法的流固耦合算法,研究了纖維鋪層對復合材料槳變形規律的影響,總結了復合材料螺旋槳的變形規律。2017年,其團隊對螺旋槳做了加厚處理,采用預變形設計方法,實現了設計工況下水動力性能與原槳相當,在非設計工況下復合材料螺旋槳的水動力性能改善。同年,團隊針對復合材料螺旋槳的流固耦合水彈性行為,基于ANSYS WORKBENCH平臺利用ACP模塊對復合材料螺旋槳進行了流固耦合計算方法的研究,并通過靜態加載試驗和空泡水洞模型試驗進行了驗證。

2010年,洪毅等[10]將基于RANS方程的計算流體力學方法與有限元方法相結合,沿著螺旋槳水動力性能計算、復合材料螺旋槳建模及結構鋪層設計、CFD/FEM載荷傳遞、復合材料螺旋槳結構力學性能計算,水動力性能收斂判定的設計分析流程,完成了某螺旋槳槳葉的初步的設計過程,提出了一種預變形策略以改進復合材料螺旋槳的綜合性能。同年,對復合材料螺旋槳進行了結構設計、水彈性分析及優化,并完成了模型制備及相應的測試。2019年,張宏磊[11]利用CFD方法與有限元分析方法相結合,對復合材料螺旋槳的空泡性能及空泡水動力性能進行了研究,并與金屬螺旋槳的計算結果進行了對比分析。

復合材料螺旋槳模型制備方面,張鴻名[12]通過噪聲試驗驗證了復合材料相較于鋁合金在降低螺旋槳噪聲方面的優勢。2015—2016年楊文志等[13]開展了復合材料螺旋槳成型工藝的研究,采用樹脂傳遞模塑成型技術(RTM)制作了螺旋槳模型,并通過強度試驗驗證了工藝的可行性與強度評估方法的可靠性。

在國內的復合材料螺旋槳研究中,采用弱耦合方法計算螺旋槳水動力性能較為常見。盡管計算精度有限,但實用性強,收斂性較好。在試驗驗證方面,中國船舶科學研究中心對制作的槳模已進行過相關水下試驗,嘗試采用了高速攝像機對槳葉動態變形進行捕捉。國內的研究學者已經開始研究復合材料螺旋槳的尺度效應,然而要掌握槳模與實槳的相似律,并形成有效的圖譜仍需做大量的工作。目前,國內水下復合材料轉子已有應用實例,而船用復合材料螺旋槳應用領域仍是空白,有待于研究的繼續深入。

3 結論

21世紀以來,國外復合材料大尺度成型技術的成熟,帶來了船用復合材料的爆發式應用,潛艇復合材料螺旋槳和大型船用復合材料螺旋槳都已有應用實例。近幾年,國內的復合材料螺旋槳研究也積累了大量寶貴的經驗,考慮復合材料螺旋槳流固耦合特性的數值計算方法基本成熟,常用小直徑復合材料螺旋槳槳葉的制備工藝基本掌握。通過對比總結研究人員的經驗與成果,可出以下結論:復合材料螺旋槳從設計到工藝再到試驗,整個過程需要進行多次循環與反復,即在設計階段提出要求,工藝成型后進行試驗,以判斷是否達到設計要求,繼而根據試驗結果對設計方案和工藝成型方案進行調整。因此,要實現設計要求和試驗結果的良好吻合需要進行相當大量的實槳制作和試驗工作。要推進復合材料螺旋槳應用與發展,不僅需要提高制備水平,還需要不斷積累試驗數據。

基于國內外船用復合材料螺旋槳的研究現狀,可以明確研究人員遇到的難點具有較高的一致性:

1)復合材料螺旋槳結構仿真中材料參數設定困難且誤差大,與實際差距較大。

2)水動力仿真方面,槳葉變形與引起槳葉變形的載荷變化難以準確計算。

3)復合材料螺旋槳縮比模型與實槳相似律有待進一步研究。

4)水下試驗難以捕捉槳葉動態變形,高速攝像機拍照處理所得變形數據誤差較大。

復合材料螺旋槳成型工藝復雜,模型成本高昂,應力殘余對槳葉幾何影響明顯,再加上復合材料槳葉內部結構的細微變化及規律尚未被識別與掌握,可以說復合材料螺旋槳設計容易,而要得到與試驗結果高度相符的設計則很難,如何提高二者的吻合性也是此領域眾多研究學者需要繼續鉆研攻克的難點。

先進復合材料為船舶與海洋裝備的技術革新提供了全新的可能,船用材料體系也將迎來全面升級。為使復合材料螺旋槳在船舶復合材料應用的浪潮中跟緊腳步,抓住機遇,建議今后的研究重點是:

1)采用預變形策略基礎上,研究復合材料螺旋槳數值計算與試驗結果的吻合度,包括高精度捕捉槳葉動態變形這一技術難點的攻克,以及復合材料螺旋槳尺度效應的研究。

2)提升復合材料成型工藝水平,為復合材料螺旋槳仿真設計與成型制備建立精度更高、更為可靠的數據庫。

3)在保證螺旋槳推進效率的前提下,以試驗數據為依據,真正實現復合材料螺旋槳減振降噪和延遲空泡等優良特性。