掘進機器人截割機構(gòu)控制系統(tǒng)研究

靳華龍

(西山煤電 建筑工程集團有限公司 礦建第一分公司,山西 太原 030053)

0 引言

根據(jù)中國工程院專家預(yù)測,我國的煤炭消費在未來很長一段時間內(nèi)仍然將位于全球首位,火力發(fā)電仍然是我國的主要能源來源。在煤炭開采工藝環(huán)節(jié)中,巷道掘進位于最前端,目前我國應(yīng)用的巷道掘進技術(shù)為鉆爆法和綜掘法,而其中綜掘法的經(jīng)濟性和安全性較好,隧道和巷道掘進中的核心設(shè)備是掘進機。而目前掘進工作面工作環(huán)境惡劣,事故多發(fā),掘進機操作人員的安全難以保障,因此未來掘進技術(shù)的發(fā)展方向為遠程化和智能化。為了實現(xiàn)國家安監(jiān)總局的“自動化減人”目標(biāo),本文以煤礦掘進機器人為控制對象,研究了其截割機構(gòu)控制系統(tǒng)相關(guān)技術(shù),對綜掘自動化具有重要意義。

1 截割機構(gòu)控制系統(tǒng)總體設(shè)計

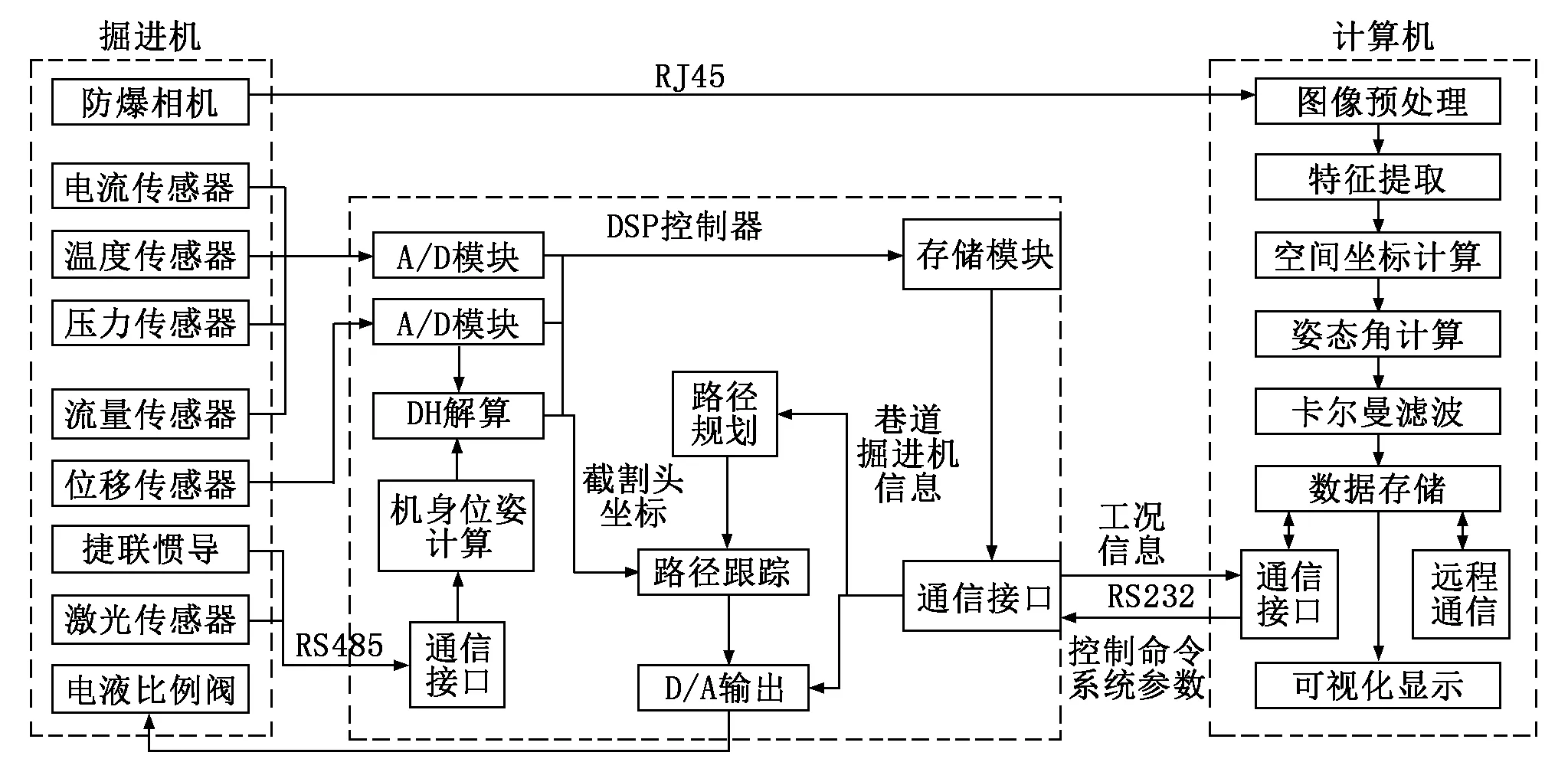

結(jié)合設(shè)計要求,截割機構(gòu)控制系統(tǒng)的主要功能有:采集液壓系統(tǒng)數(shù)據(jù)、測量掘進機機身位置和姿態(tài)、測量截割頭姿態(tài)、規(guī)劃和跟蹤截割路徑、與地面控制室進行遠程通信、掘進機工作狀態(tài)相關(guān)數(shù)據(jù)存儲、數(shù)據(jù)顯示等。

由上述功能可知,掘進機截割系統(tǒng)的功能復(fù)雜,計算量大。為了提高控制系統(tǒng)的擴展性、降低維護成本,控制系統(tǒng)的數(shù)據(jù)采集功能和控制功能由數(shù)字信號處理器實現(xiàn),具體包括機身位姿計算、路徑規(guī)劃、路徑跟蹤等;控制系統(tǒng)的數(shù)據(jù)計算和存儲由防爆計算機實現(xiàn),具體包括圖像預(yù)處理、特征提取、空間坐標(biāo)計算、姿態(tài)角計算、卡爾曼濾波、數(shù)據(jù)存儲和可視化顯示等。截割機構(gòu)控制系統(tǒng)總體方案如圖1所示。

圖1 截割機構(gòu)控制系統(tǒng)總體方案

截割機構(gòu)控制系統(tǒng)工作過程如下:通過安裝在掘進機上的傳感器采集油缸位移、壓力、流量和電機電流等數(shù)據(jù),經(jīng)過模數(shù)轉(zhuǎn)換后存入數(shù)字信號處理器DSP中;安裝在掘進機上的捷聯(lián)慣導(dǎo)和激光傳感器通過RS485通信接口將慣導(dǎo)數(shù)據(jù)發(fā)送給DSP,DSP由慣導(dǎo)數(shù)據(jù)計算出掘進機的位姿信息;視覺傳感器拍攝掘進機截割頭圖片,通過RJ45接口傳送給計算機,由計算機對獲取的圖像信息進行一系列解析,分析出截割頭的姿態(tài)信息;計算機結(jié)合掘進機機身位姿、截割頭姿態(tài)和液壓系統(tǒng)數(shù)據(jù),通過運動學(xué)方程得到截割頭位姿信息;工作人員通過設(shè)置巷道信息、掘進機信息和截割工藝,幫助DSP控制器規(guī)劃截割路經(jīng);DSP控制器根據(jù)截割路徑和軌跡自動計算控制量,通過輸出不同大小的電流從而改變電液比例閥的開度;遠程監(jiān)控中心可以實時訪問計算器數(shù)據(jù)庫,通過虛擬現(xiàn)實技術(shù)重構(gòu)巷道環(huán)境和掘進機工況,除了遠程監(jiān)測,控制人員還可以通過修改數(shù)據(jù)庫的方式對掘進機進行遠程控制。

2 硬件設(shè)計

2.1 數(shù)字量采集電路設(shè)計

掘進機的慣導(dǎo)數(shù)據(jù)和測距數(shù)據(jù)輸出格式為數(shù)字量,捷聯(lián)慣導(dǎo)傳感器和激光測距傳感器均采用RS485進行串口通信,其特點是可實現(xiàn)多傳感器輪詢且通信速率高。該電路采用DSP內(nèi)部集成的SCIB模塊與MAX485芯片進行串行通信,最高通信速率可達10 Mb/s,數(shù)字量采集電路如圖2所示。

圖2 數(shù)字量采集電路

2.2 模擬量采集電路設(shè)計

根據(jù)系統(tǒng)要求,所需模擬量采集通道16路,包括回轉(zhuǎn)臺油缸、抬升油缸、伸縮油缸、左右液壓馬達的油壓、流量和位移等。本文所選擇的DSP2812控制芯片內(nèi)部集成了16通道12位分辨率的模數(shù)轉(zhuǎn)換模塊。工業(yè)傳感器的輸出信號一般有0 V~10 V電壓和4 mA~20 mA電流,考慮到電壓信號容易受到外界信號干擾,所以采用電流型傳感器。將傳感器輸出的電流信號進行光電隔離、電流電壓轉(zhuǎn)換,本文采用的電流電壓轉(zhuǎn)換芯片為RCV420,得到0 V~3 V的電壓信號后,才能由DSP的模數(shù)轉(zhuǎn)換模塊進行采集。

2.3 控制量輸出電路設(shè)計

電液比例閥的開度需要控制量輸出電路進行控制,電液比例閥的控制量有電壓控制和電流控制兩種,考慮到電流信號的抗干擾能力較電壓信號強,本文采用電流信號作為控制量。選用的數(shù)模轉(zhuǎn)換芯片為DAC0832,能夠?qū)PIOA的8位數(shù)字量變成相對應(yīng)的模擬量,電液閥所需的控制電流信號為4 mA~20 mA。掘進機截割部的3個電液比例控制閥一共需要6路模擬控制信號,采用數(shù)據(jù)端口共用方案,采用片選芯片SN7442AN對數(shù)模轉(zhuǎn)換芯片進行片選,能夠完成各控制量輸出控制。

2.4 通信電路設(shè)計

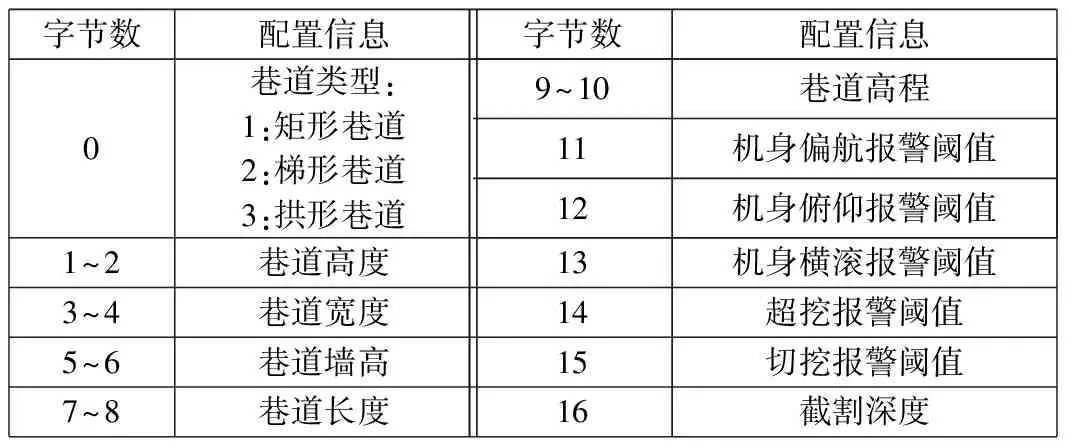

計算機中存儲的巷道信息和掘進機工作狀態(tài)信息需要轉(zhuǎn)換為DSP方便接收的格式,DSP據(jù)此執(zhí)行相關(guān)的算法,如果計算機需要查詢掘進機的工況信息,則向DSP發(fā)出查詢指令,DSP收到查詢指令后向計算機發(fā)送特定格式的數(shù)據(jù),計算機通過通信協(xié)議進行解碼、存儲和顯示。以上通信過程均能夠通過串行數(shù)據(jù)接口實現(xiàn),具體的設(shè)計包括接口電路設(shè)計和通信協(xié)議設(shè)計,所傳輸?shù)男畔?巷道配置信息、掘進機器人配置信息、控制指令、截割臂姿態(tài)角信息、掘進機工況信息和報警信息等)需要設(shè)計成通信幀格式。巷道配置數(shù)據(jù)格式如表1所示,RS232接口電路原理圖如圖3所示。

表1 巷道配置數(shù)據(jù)格式

圖3 RS232接口電路原理圖

3 軟件設(shè)計

3.1 DSP/BIOS操作系統(tǒng)

TMS320系列的DSP具有一個專用的實時操作系統(tǒng)DSP/BIOS,在這個操作系統(tǒng)中,不同任務(wù)、線程和中斷的管理都是通過調(diào)用底層函數(shù)接口實現(xiàn)的。通過搶占式的運行機制,不同功能的程序模塊根據(jù)控制要求和執(zhí)行時間配置在優(yōu)先級不同的線程內(nèi)。

掘進機器人截割機構(gòu)控制系統(tǒng)的DSP軟件流程如圖4所示。主程序開始后,依次進行DSP初始化、外設(shè)初始化、變量初始化,初始化完成后啟動操作系統(tǒng)BIOS,進入空閑線程IDL_LOOP,通過定時器內(nèi)的中斷程序?qū)崿F(xiàn)傳感器定時查詢;通過軟件中斷對各類傳感器數(shù)據(jù)進行掘進機實時工況解析,掘進機機載計算機和控制器DSP之間的數(shù)據(jù)交互通過通信程序?qū)崿F(xiàn),這些數(shù)據(jù)包括巷道信息、掘進機電機信息和參數(shù)等,截割頭軌跡計算和截割頭路徑規(guī)劃在任務(wù)(TSK)中完成,任務(wù)中生成的控制命令輸出相應(yīng)的控制量,完成對截割臂的實時控制。

圖4 基于DSP/BIOS系統(tǒng)的軟件流程

3.2 子程序設(shè)計流程

數(shù)據(jù)的準(zhǔn)確有效是保障控制性能的基礎(chǔ),因此模擬量和數(shù)字量采集程序應(yīng)放在優(yōu)先級最高的中斷中,硬中斷中執(zhí)行數(shù)據(jù)采集,采集到數(shù)據(jù)后進入軟中斷進行數(shù)據(jù)解析。對于運行時間長、所需工況參數(shù)多的運動軌跡程序,放在任務(wù)線程中執(zhí)行。

模數(shù)轉(zhuǎn)換中斷子程序通過事件管理器EVA的定時器T1啟動,定時器T1的周期設(shè)置為10 ms,即系統(tǒng)每隔10 ms采集一次模擬量,ADC設(shè)置為級聯(lián)模式,當(dāng)讀取到5個數(shù)據(jù)后進行一次平均值濾波處理,以減小各類干擾帶來的影響。求取真實值指的是對模擬量轉(zhuǎn)換數(shù)字量的電流電壓轉(zhuǎn)換等環(huán)節(jié)引入的系數(shù)進行處理,模擬量采集程序流程如圖5所示。

圖5 模擬量采集程序流程圖

數(shù)字量的采集也是通過系統(tǒng)定時器T1觸發(fā)SCIA發(fā)送,接收到傳感器的命令后,SCIB采用響應(yīng)硬中斷的形式,根據(jù)不同的數(shù)據(jù)長度和字頭,調(diào)用與之相對應(yīng)的解析函數(shù),進行數(shù)據(jù)校驗后存儲在相應(yīng)的寄存器中,數(shù)字量采集程序流程如圖6所示。

圖6 數(shù)字量采集程序流程圖

4 結(jié)束語

掘進機器人截割機構(gòu)控制系統(tǒng)能夠?qū)崿F(xiàn)截割臂姿態(tài)的精確測量,并在此基礎(chǔ)上設(shè)計和跟蹤掘進路徑。掘進機控制工作可以逐步由現(xiàn)場轉(zhuǎn)移至井下控制室,甚至未來可以轉(zhuǎn)移至地面等安全區(qū)域,提高了綜掘工作面的自動化水平,為煤礦實現(xiàn)少人操作甚至是無人操作奠定了基礎(chǔ)。