一種帶有多孔隔板設計的SCR混合器研究

王 杰,張 強

(佛吉亞排氣控制技術開發(上海)有限公司,上海 201107)

0 引言

隨著國內排放法規[1]越來越嚴格,SCR(Selective Catalytic Reduction,選擇性催化還原器)已經成為汽車、工程機械、船舶等柴油機動力系統的標配關鍵零部件之一[2]。而SCR混合器對排氣及噴射尿素的混合均勻性至關重要[3],它不但影響SCR的反應效率及氮氧化物排放的多少,而且對尿素結晶問題的改善也相當關鍵[4],是國內外行業研究的關鍵點之一[5]。

本文介紹了一種SCR混合器的優化設計方法。首先對SCR混合器增加多孔隔板,并對孔板位置和尺寸進行設計;然后對優化設計與原設計的CFD(Computational Fluid Dynamics, 計算流體動力學)流場進行對比分析;最后通過實驗驗證說明優化設計方法的可行性。

1 優化方法介紹

1.1 氨氣分布均勻性的定義

為應對日益嚴苛的排放法規要求,主流的后處理系統方案采用DOC(Diesel Oxidation Catalyst, 氧化型催化器)+DPF(Diesel Particulate Filter, 柴油顆粒捕集器)+SCR的結構,尿素熱解水解產生的氨氣在催化劑的作用下同廢氣中的氮氧化物(NOx)進行化學反應,生成無害物氮氣(N2)和水(H2O),化學反應如下:

CO(NH2O)2+熱量→HCNO+NH3.

HCNO+H2O→NH3+CO2.

NOx+NH3→H2O+N2.

為滿足國六排放法規中嚴苛的降氮氧化物的要求,需要有很高的氮氧化物轉化效率。在進入SCR載體前氨氣與廢氣混合均勻性指數稱為氨分布均勻性指數,氨分布均勻性指數(Uniformity Index,本文簡稱UI)的計算公式如下:

(1)

目前柴油發動機后處理要求的氨分布均勻性指數不低于0.95。催化劑涂層已均勻地涂抹在載體的表面,若想達到較高的氮氧化物轉化效率,需要到達選擇性催化還原載體面的氨氣、氮氧化物廢氣混合氣體具有很高的均勻性分布指數。若氨氣均勻性指數較低,會造成局部的氨氣過剩以及氨氣量不足,會降低催化劑對氮氧化物的轉化能力,同時氨氣過剩的區域可能會造成較大的氨氣泄漏,污染空氣。

氨分布均勻性指數目標為選擇性催化還原器(SCR)前端氨分布均勻性指數(NH3UI)≥0.95。

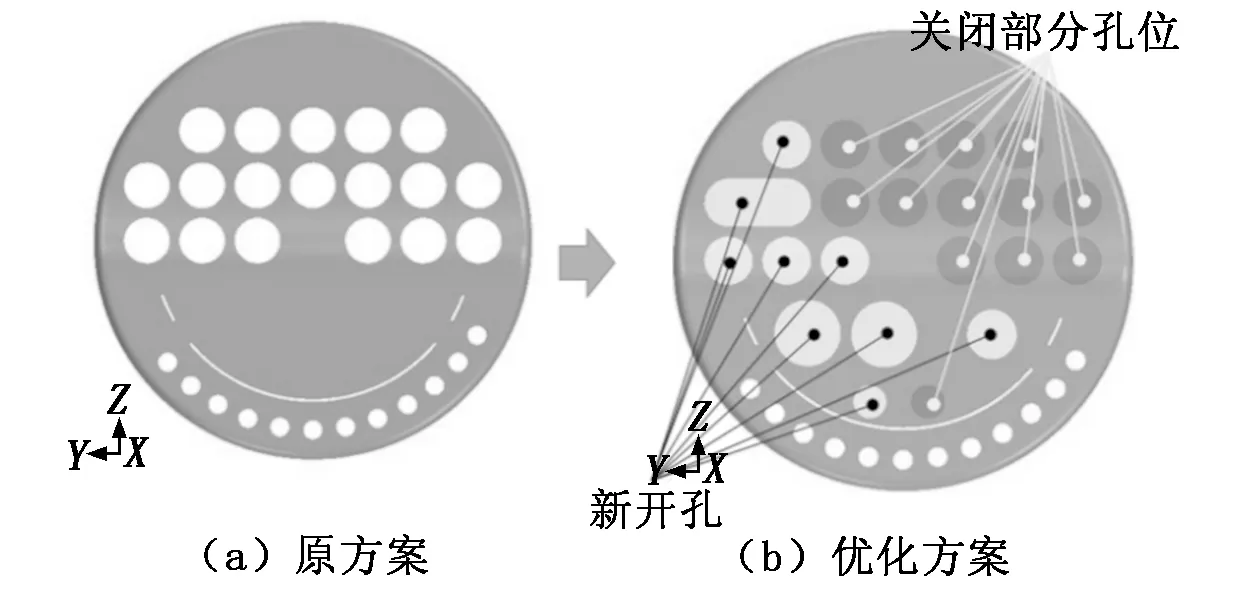

1.2 實驗方法及樣件

原設計采用隔板上半部分圓弧面左右開孔的結構,左、右孔位相對于中心線對稱,同時靠近底部開有多個孔位。優化設計關閉了部分右上圓弧面上的開孔,并且增加了左下圓弧面上孔的數量,同時調整了開孔的面積,如圖1所示。

圖1 多孔板的優化方案

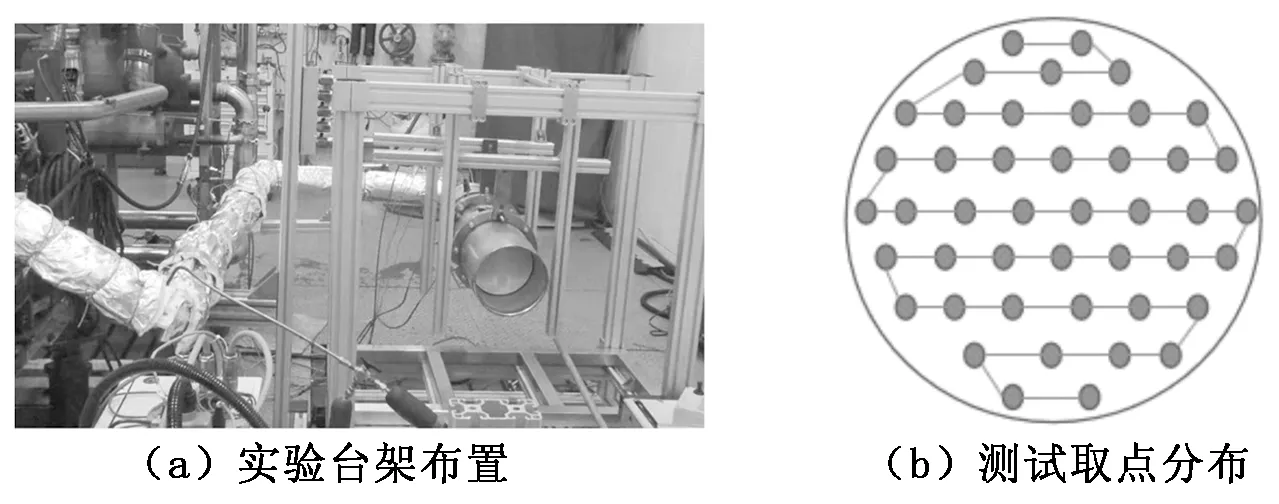

實驗中采用13 mm內徑不銹鋼采樣管,在SCR后端選取100個點,通過專用位移設備移動傳感器測頭,每個點保持5 min,當發動機出氣流量和溫度、氣體分析儀測量的氨氣數據保持穩定后記錄數據,然后移動到下一個點,直到所有的點位全部測量完成。氣體分析儀移動探頭測量法示意圖如圖2所示。

圖2 氣體分析儀移動探頭測量法示意圖

1.3 優化分析方法

分析模型主要包含進氣端錐、DOC、DPF、混合器、SCR、出氣端錐,如圖3所示,發動機排放的廢氣從DOC前端進入,從SCR后端流出,氨氣噴射位置放置于DPF與SCR之間。

圖3 系統分析模型

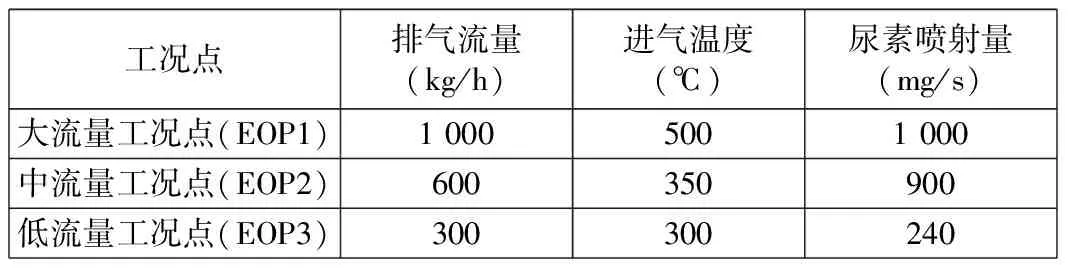

為驗證完整的排放性能,需要評估至少包含高、中、低流量區間,發動機工況點(Engine Operation Point,本文簡稱EOP)選擇如表1所示。

表1 發動機工況點選擇

2 計算結果分析

2.1 原設計方案仿真結果

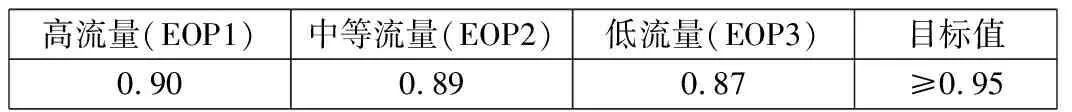

原設計方案SCR截面氨分布均勻性數值如表2所示,高、中、低流量工況點氨分布均勻性指數均不能滿足≥0.95的目標要求,低流量工況點氨分布均勻性指標低于目標值8%。

表2 原方案SCR截面氨分布均勻性數值

原方案選擇催化還原截面氨氣分布如圖4所示。從圖4可以看出:右上部分氨氣量集中,左下角處氨氣量分布較少。

圖4 原方案選擇催化還原截面氨氣分布

原方案中孔板采用了上部開孔對稱結構,根據分析結果顯示,氨氣的分布均勻性指數較差,若要達到均勻性目標值,選取的截面中各個位置的氨氣量要接近平均值,在同一截面氨氣的量要盡量均勻。

2.2 設計優化

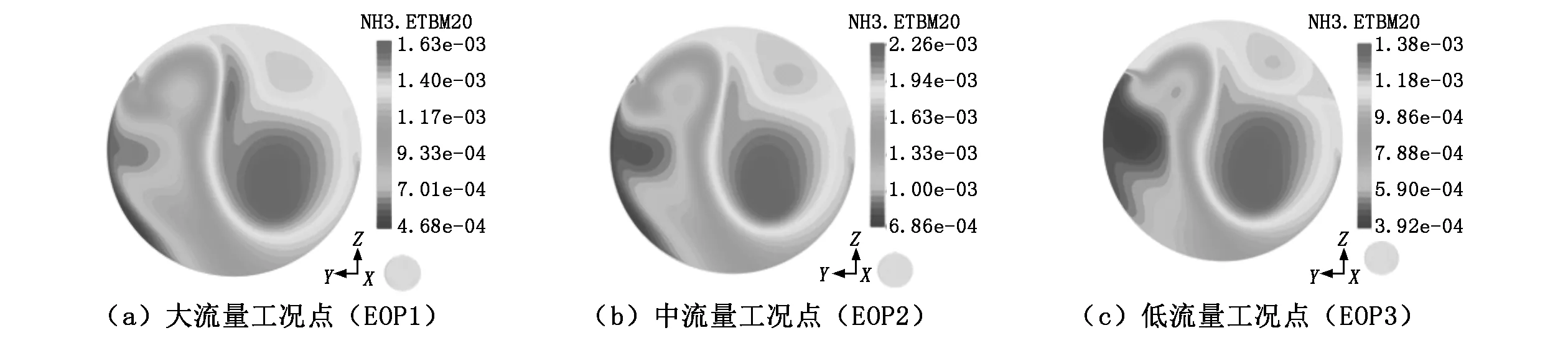

相應地調整對應的孔板開孔位置以及開孔面積,關閉氨氣集中區域對應的部分孔位,同時增加氨氣較少部分氣流。優化多孔板設計后,其他結構邊界保持不變,重新進行氨分布均勻性指數分析,優化后選擇性催化還原截面氨氣分布如圖5所示。

圖5 優化方案選擇性催化還原(SCR)截面氨氣分布

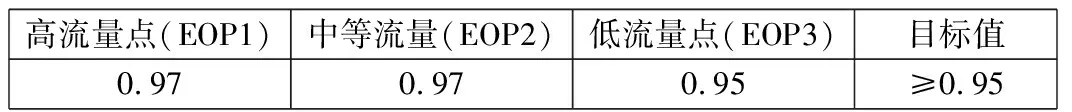

相比于優化前的分析結果,結構優化后選擇性催化還原劑載體右上角的氨氣量明顯減少,左下角部分氨氣量提升,并且大部分截面的氨氣量分布接近中值,氨分布均勻性指數明顯改善。優化方案SCR截面氨分布均勻性數值如表3所示,高流量、中等流量、低流量點的氨氣分布均勻性指數均得到改善,氨分布均勻性指數高于0.95。

表3 優化方案SCR截面氨分布均勻性數值

3 實驗驗證

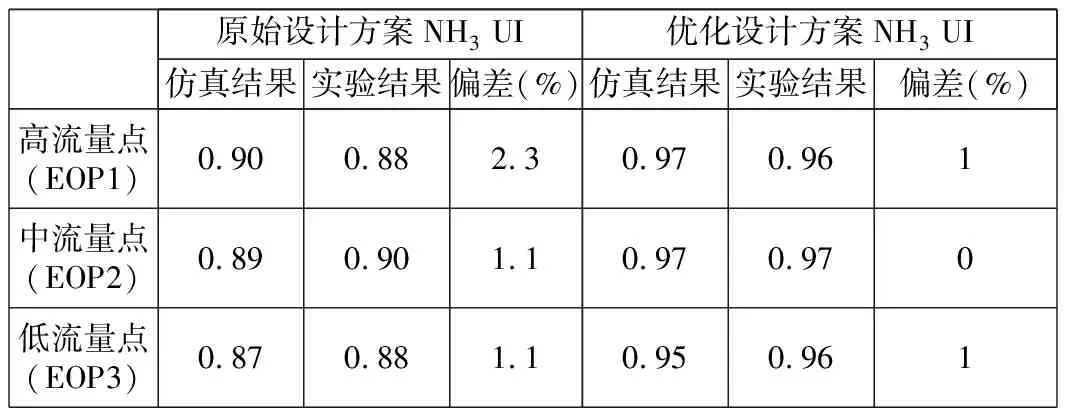

為進一步驗證CFD分析數據的準確性,進行氨分布均勻性實驗,實驗采用發動機臺架,使用與仿真分析相同的工況點,通過氣體分析儀測量選擇性催化還原劑載體后端的氨氣濃度分布,通過氨分布均勻性指數計算公式(1)進行計算。原始設計方案的分析結果與實驗結果最大偏差為2.3%,優化設計方案的分析結果與實驗結果偏差約為1%,如表4所示。

表4 氨分布均勻性指數實驗與仿真分析結果對比

4 結論

本文通過對SCR混合器進行改型,增加混合器多孔隔板,并對隔板上孔的位置大小及形狀進行了優化,改善了氨氣與發動機廢氣混合效果及SCR的反應效率,其基本結論如下:

(1) 本研究中仿真分析與實驗結果中氨分布均勻性指數最大偏差為2.3%,偏差值較小,說明CFD分析結論是可信的。

(2) 通過孔板的開孔位置、數量、形狀等特征的調節,可以快速有效地提高氨氣均勻性分布指數。其中左下角開孔面積增大、右上角孔位減少可以有效提高氨分布均勻性指數。

(3) 高流量、中等流量、低流量點的氨氣分布均勻性指數均得到大幅度的改善,且都能滿足目標設定的要求,因此新設計能夠滿足實際應用需求。