微型石英晶體諧振器電極激光加工溫度場仿真分析

方 豹,辜志強,吳彥霖,李剛炎

(武漢理工大學 機電工程學院,湖北 武漢 430070)

0 引言

激光微加工技術經過多年的發展已經較為成熟,利用激光束輻照目標表面使其氣化燒蝕從而達到加工需求的方法已廣泛應用于激光標刻和激光清洗方面[1,2]。根據石英晶體諧振器的物理特性,在生產加工過程中也可以通過激光去除晶體諧振器電極上的表面銀層,從而對晶體諧振器的固有振蕩頻率進行調整,使其固有頻率值達到我們所需的目標值[3]。

激光在進行氣化刻蝕加工過程中的溫度場是一個非線性瞬態導熱問題,在加工過程中存在著相變,對其熱傳導微分方程的求解也十分復雜,因此常利用計算機仿真手段對其進行分析。鄭磊等[4]通過仿真對光纖激光切割不銹鋼薄板過程的溫度場進行了分析研究,分析了激光功率、加工速度及材料厚度對溫度場的影響。Tsirkas等[5]針對鋁合金機件焊接過程中的溫度場問題,建立了激光焊接過程的三維有限元仿真模型,并對T型激光焊接板與材料的溫度分布進行了預測。Brügmann等[6]建立了連續激光切割金屬過程的溫度仿真模型,通過仿真模型和試驗對比研究波長激光器切割金屬鋼板的切割效率。

目前針對微型材料激光加工方面的研究相對較少,而激光微加工本身受激光功率、激光脈沖寬度、加工速度和材料性質等的影響較大。因此,本研究利用ANSYS軟件對微型晶體諧振器的激光刻蝕調頻進行了仿真分析,得到了在加工過程中材料表面的溫度分布,并分析了加工參數對加工過程溫度場的影響規律,通過實驗驗證了仿真的正確性,為微型晶體諧振器的激光調頻技術在實際生產中的應用提供了一定的技術參考。

1 微型石英晶體諧振器激光刻蝕調頻原理

微型石英晶體諧振器的結構如圖1所示,石英晶片為按一定角度切下的晶體薄片,在晶片上下兩面為蒸鍍的銀層作為電極,外電路通過引線與上下電極相連,這就構成了微型石英晶體諧振器的內部結構。

圖1 微型石英晶體諧振器結構圖2 激光加工路徑

要對晶體諧振器固有諧振頻率進行調整,往往通過改變晶片電極的質量來實現,Sauerbrey公式[7]描述了石英晶體諧振器諧振頻率改變量和晶體電極部分質量之間的關系,其表達式如下:

(1)

其中:Δf為晶體諧振器的頻率變化量,Hz;Δm為晶體諧振器晶體電極部分的質量改變量,g·cm-2;f0為石英晶體諧振器的固有諧振頻率,Hz;A為晶體諧振器中晶體的實際面積,cm2;ρq為石英晶體的密度,g/cm3;μq為石英晶體的剪切彈性模量,Pa。

2 微型石英晶體諧振器電極激光刻蝕溫度場仿真模型

2.1 加工模型

以微型石英晶體諧振器電極為激光加工仿真對象,其尺寸為130 μm×300 μm×15 μm,激光束沿x方向以恒定的速率對電極臂進行刻蝕加工,y方向為垂直于激光行進方向,激光加工路徑如圖2所示。

2.2 激光熱源模型建立

當激光對晶體諧振器電極表面銀層進行加工時,由于晶體諧振器的電極厚度僅15 μm,因此在激光加工過程中可以將銀層的熱效應視為作用于一個無限薄的區域內。根據材料的厚度和激光加工作用效果,仿真熱源模型選擇高斯表面熱源。高斯熱源數學表達式如下:

(2)

其中:q為激光熱源作用區域熱流密度;λ為材料對激光的吸收率,取0.3;p為激光功率;r為激光光斑半徑;(x-vt)2+y2為加載點(x,y)到激光光斑中心距離的平方;v為激光光束移動的速度;t為加工時間。

2.3 材料熱物理性質

在將石英晶體諧振器的諧振頻率調整到目標范圍值的過程中,晶體諧振器電極上的銀層因激光加工發生氣化,在銀層的氣化去除過程中,被加工材料的熱物理性能也會影響到加工溫度場分布。表1給出了在仿真過程中電極銀(Ag)層的主要熱物理參數。

表1 Ag材料屬性

隨著加工過程中的溫度變化,Ag會發生固、液、氣狀態變化,材料的比熱容也會因此受到極大的影響,因此在仿真模擬時需要把材料的相變潛熱考慮進來,通過設定材料屬性中的熱焓值來計入相變潛熱,其數學定義式為:

(3)

其中:H為熱焓;ρ為材料密度;c(T)為隨溫度T變化的比熱容。

2.4 能量損失形式及邊界條件

在激光對晶體諧振器進行刻蝕調頻加工過程中,實際工作物理環境比較復雜,為了方便進行模擬仿真和后期結果的處理,在仿真過程中對激光刻蝕調頻加工做出如下假設:晶體諧振器電極銀層各向同性;考慮在加工過程中溫度對材料熱物理參數的影響;考慮熱傳導和熱對流換熱的作用。

依據上述假設,對應該模型的導熱過程,激光加熱氣化的三維非穩態導熱微分方程為:

(4)

其中:x、y、z為笛卡爾坐標;k(T)為導熱系數;Q為吸收的熱量。

對于導熱微分方程的求解,需給出邊界條件。初始條件下,設置初始溫度為20 ℃。激光加工過程中材料溫度快速上升,熱源以熱流密度加載在上表面,其余材料表面與周圍介質發生強制對流換熱,可表示為:

(5)

其中:nx,ny,nz為邊界外法線方向余弦;h為對流換熱系數;Tw為工件溫度;Tf為周圍空氣的溫度。

3 微型石英晶體諧振器電極激光刻蝕調頻仿真分析

3.1 不同刻蝕時段的溫度場分布

圖3為激光功率為8 W、加工速度為200 mm/s、頻率為600 kHz、脈沖寬度為1.6 ns的條件下進行仿真分析得到的不同時刻工件溫度場云圖。通過圖3可以觀測到在激光加工作用區域內,最高溫度可達2 825.7 ℃,超過了銀的氣化溫度,這部分銀氣化從而使石英晶體諧振器的固有頻率改變;同時隨著熱源的運動,熱影響區域會隨之傳遞而擴大,而熱源離開作用區域后,相應的作用區域會快速地降低到穩定溫度。

圖3 不同時刻工件溫度場云圖

在垂直于刻蝕加工方向上選取不同位置節點O(0.03,0,0)、A(0.03,0.004,0)、B(0.03,0.007,0),將各節點溫度隨時間變化的數據提取出來繪制成曲線,如圖4所示。各節點溫度曲線都是呈現先快速上升再逐漸下降的趨勢,越靠近中心區域位置的節點最高溫度會越高,下降的幅度也會越大。

圖4 垂直切割方向節點溫度變化曲線 圖5 不同功率下的溫度變化曲線 圖6 不同脈寬下的溫度變化曲線

3.2 激光參數對溫度場的影響

為了進一步了解激光加工參數對溫度場的影響,以激光加工功率、激光脈沖寬度和激光加工速度分別作為變量,仿真分析它們的改變對激光加工過程中溫度場分布的影響。激光功率選擇7 W~10 W,脈沖寬度選擇0.7 ns~1 ns,切割速度選擇100 mm/s~200 mm/s。

激光脈寬和激光加工速度保持不變,改變激光的功率為7 W~10 W,取沿垂直于加工方向的y向不同距離節點的最高溫度繪制溫度變化曲線,如圖5所示。通過圖5可以看出:在激光功率增大的同時,材料的加工溫度會隨之增大,相同距離的節點溫度也會更高,即熱源中心及周邊的溫升會更高。

圖6為脈沖寬度在0.7 ns~1 ns間變化時的銀層溫度變化曲線。通過圖6可以看出:當其他加工參數一定時,隨著激光脈寬的加大,在一個脈沖周期中激光作用在銀層上的時間也就會變長,銀層的溫度升高也就會更大,材料表面熔融氣化區域也就會變大。

圖7為當加工速度在150 mm/s~300 mm/s間變化時的銀層溫度變化曲線。通過圖7可以看出:隨著激光加工速度的提高,銀層最高溫度會下降。因此在激光調頻加工過程中,如果加工速度選擇過快,銀層就難以吸收足夠的熱量發生氣化。

圖7 不同速度下的溫度變化曲線 圖8 光纖激光打標機 圖9 不同如工速度下的加工效果

4 微型石英晶體諧振器電極激光刻蝕調頻仿真分析方法的實驗驗證

為了能夠更進一步驗證有限元仿真結果的可靠性以及激光各加工參數對加工過程中實際溫度場的影響規律,選用IPG激光公司型號為GLPM-15的光纖綠光激光打標機(如圖8所示),輸出波長為532 nm,最大輸出功率為15 W,脈沖頻率為1 kHz~1 200 kHz可調,脈沖寬度為0.1 ns~5 ns可調。依據仿真分析結果進行晶體諧振器表面銀層激光加工實驗,獲得加工樣品后使用超景深顯微鏡進行觀測,采用銀層氣化深度與寬度作為結果,分析激光加工工藝參數與加工效果之間的關系。

取激光脈寬為0.8 ns、功率為8 W,加工速度分別為150 mm/s和300 mm/s時的刻蝕效果如圖9所示,可以明顯地看出,當激光參數發生改變時,加工效果會有明顯的區別,氣化深度和寬度、熔融區域寬度等都會受到明顯的影響。

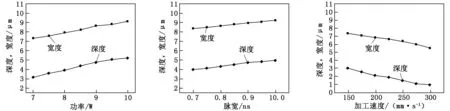

為了更為直觀地驗證激光加工參數對加工效果的影響,將不同激光參數下的加工結果進行統計,如圖10~圖12所示。通過圖10可以看出,當其他條件一定時,隨著激光功率的增大,銀層的氣化寬度和熔融區域寬度也會不斷增大,說明激光功率越高,在單位時間內在銀層表面作用的熱流密度越大,對應銀層單位面積吸收的熱量也越多,銀層溫度和熱影響區域也會越大,與仿真結果一致。通過圖11可得出,隨著激光脈沖寬度的增加,銀層的氣化深度和寬度有著顯著的增大,這說明隨著激光脈寬的加大,在一個脈沖周期中激光作用在銀層上的時間也就會變長,銀層表面的溫度越高,與仿真結果一致。由圖12可以明顯看出,當其他參數一定時,隨著激光加工速度的提高,銀層氣化深度會有著顯著的下降,當加工速度增大到一定值時,銀層材料甚至會無法氣化從而無法達到調頻效果,這表明若加工速度變快,激光與銀層相互作用的時間會減少,因此銀層表面吸收的熱量也會減少,銀層溫度和熱影響區域溫度越低,與仿真結果一致。在加工過程中,需要選擇合適的加工速度,否則無法達到刻蝕調頻效果。

圖10 不同功率下的加工結果圖11 不同脈寬下的加工結果圖12 不同加工速度下的加工結果

5 結論

運用有限元仿真軟件建立了晶體諧振器電極銀層材料在脈沖激光刻蝕調頻時的溫度場仿真分析模型,得到了加工過程中的溫度場分布情況。通過單因素變量法分析了激光功率、激光脈沖寬度和激光加工速度對溫度場分布的影響規律,最高溫度會隨激光功率和激光脈沖寬度的增大、加工速度的降低而增大。結合實驗驗證了激光加工參數的影響規律,表明仿真結果符合實際加工情況,在實際加工中,可通過選用較大的功率和脈寬及較大的加工速度來得到較好的加工效果。