W1型彈條扣壓力與疲勞性能的試驗研究

余 劍,伍 曾,張景坤,黃新杰

(昆明理工大學建筑工程學院,昆明 650500)

高速鐵路不僅是交通運輸行業的重要領域之一,還具有國防戰略的重要意義。近十年,隨著中國高速鐵路的快速發展,高速鐵路已經成為人們出行選擇最頻繁的交通方式之一。

W1型扣件技術是中國無砟軌道廣泛使用的扣件技術,其工作原理是利用自身產生的彈性變形將鋼軌和軌道下部結構連接成一個整體,而高速鐵路無砟軌道扣件在承受列車復雜多變的荷載作用下會引發一系列的彈條斷裂和銹蝕問題[1-4]。因此,為使列車平穩運行和保護乘客安全,高速鐵路無砟軌道扣件的疲勞壽命具有重要的研究意義。

中國對W1型扣件彈條的安裝規范按照鐵科院于2004年7月公布的WJ-7型扣件組裝暫行技術條件進行操作,W1型彈條緊固件安裝到位,即彈條中端圓弧位移達到14 mm時其扣壓力不小于9 kN,然而目前中國對無砟軌道W1型扣件彈條疲勞壽命對其扣壓力影響的研究較少。Thompson等[5]、Byuea等[6]對不同高頻作用下各類扣件的力學特性做了試驗研究;Casado等[7]通過試驗研究了不同扣壓力對彈條模態參數的影響;李天夫等[8]對斷裂的彈簧鋼進行電鏡掃描分析,得出彈條原材料在熱軋工藝階段產生折疊造成應力集中而使彈條斷裂;黃旭升等[9]對W1型扣件彈條的強度進行了試驗和有限元計算,得出彈條的最大應力在彈條后圓弧處;伍曾等[10]對W1型彈條在室溫蠕變作用下扣壓力的損失進行了試驗研究,得出即使在室溫條件下,蠕變現象也會使彈條扣壓力下降10%左右。目前的研究主要集中在軌下墊板剛度對扣件系統的疲勞影響,但對彈條本身疲勞性能的研究還較少。

首先對W1彈條的原材料60Si2MnA彈簧鋼進行靜載拉伸試驗,得到60Si2MnA彈簧鋼的抗拉強度和應力應變關系函數曲線,然后對W1型彈條進行應變電測試驗,得出W1型彈條在不同扣壓力作用下的應力分布狀態,最后對W1型彈條施加三種疲勞荷載工況,研究彈條疲勞性能與扣壓力的關系。

1 W1型彈條強度試驗

1.1 60Si2MnA靜載拉伸試驗

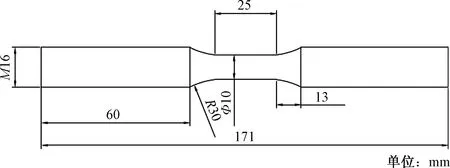

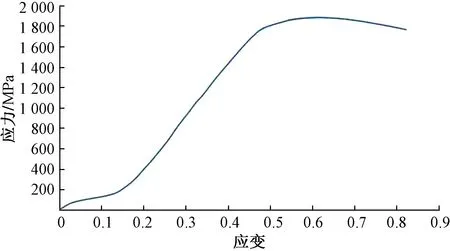

為了得到W1型彈條的常規力學性能,將W1型彈條的原材料60Si2MnA彈簧鋼前直端截取一部分進行機械加工,加工試件設計圖和試件加工實際試樣圖如圖1、圖2所示。將加工好的試驗試件于MTS810伺服液壓試驗機上固定進行拉伸試驗,通過在彈簧鋼試件上施加的荷載和彈條產生的拉伸變量就能繪制彈簧鋼的應力-應變曲線,如圖3所示。

圖1 試件設計尺寸

圖2 試件加工實際試樣圖

圖3 應力-應變曲線

從圖3可以看出,60Si2MnA彈簧鋼的應力-應變曲線與低碳鋼相似,呈4個階段。第一階段:應力-應變呈拋物線函數關系,應力隨應變增大而緩慢增大;第二階段:應力-應變呈線性關系,在1 600 MPa左右達到屈服強度,但是沒有出現很明顯的屈服點;第三階段:強化階段,在1 900 MPa左右達到彈簧鋼的極限強度;第四階段:頸縮階段,應力隨著應變的增大反而降低,一直到試件被拉斷。

1.2 W1型彈條應變電測試驗

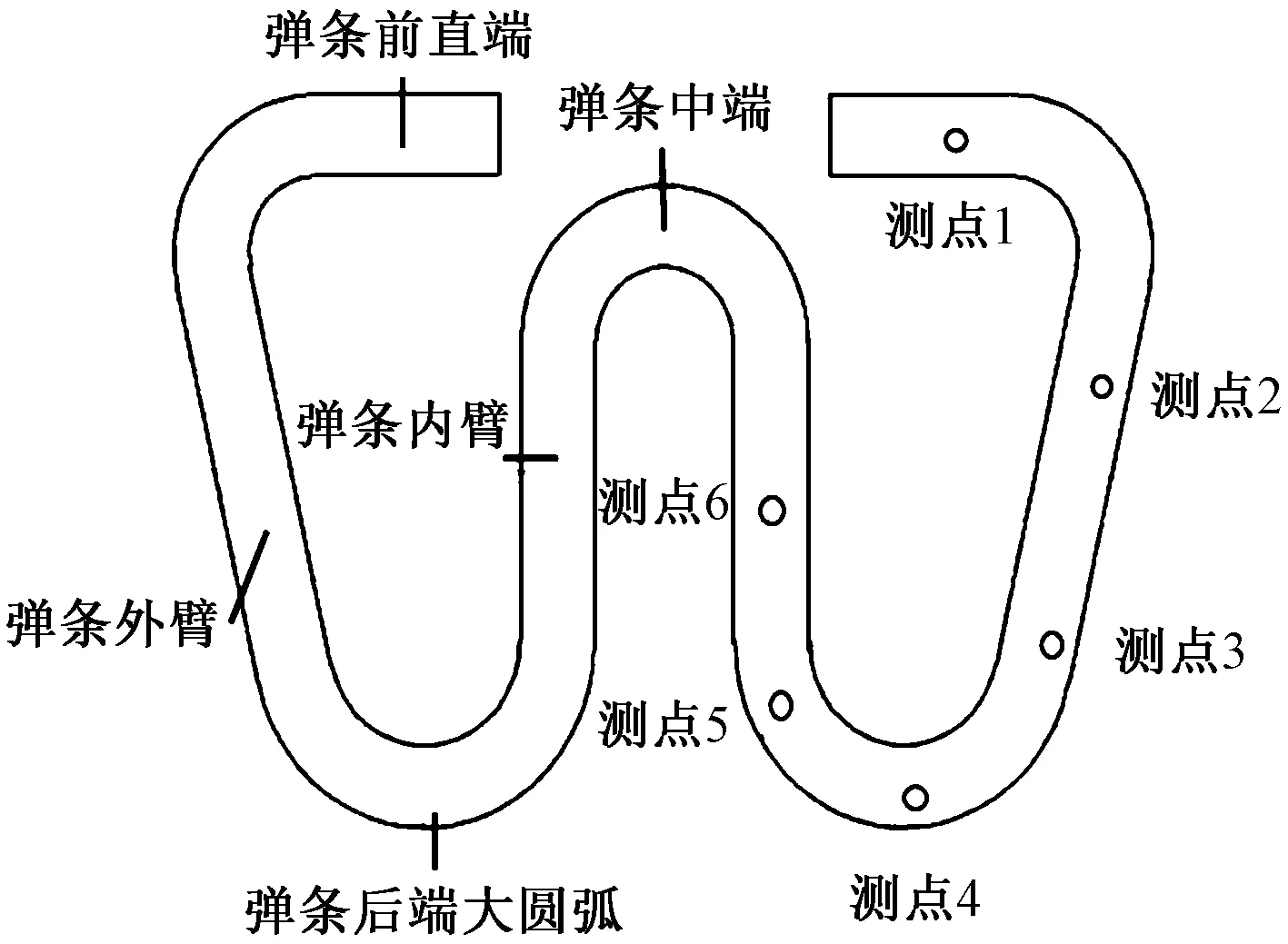

為確定彈條最佳扣壓力值,對W1型彈條進行應變電測試驗,彈條應變花粘貼點位置及彈條各部位名稱命名如圖4所示,應變花分別粘貼在測點1至測點6上。彈條出廠時表面有一層絕緣的涂料,為使試驗結果更精確,試驗前需對彈條表面用粗銼刀進行打磨。由于彈條是一個對稱結構,正常工作下兩邊的受力狀態基本是一致的,所以只需對彈條一側進行打磨。打磨完后使用氰基丙烯酸酯黏結劑(520膠)將應變片粘貼在彈條各測點上,本次試驗使用的是型號為BF120-2CA的箔式電阻應變片,其敏感柵長度為2 mm、寬為1.3 mm,電阻值為120 Ω,所用的基底材料為酚醛-縮醛,該材料具有良好的柔韌性,方便粘貼,在-30°~+80°其材料性能仍然穩定,電阻應變花粘貼部位及實物圖分別如圖4、圖5所示。

圖4 彈條各部位名稱及應變花粘貼點

圖5 應變花粘貼實物圖

在MTS810電液伺服液壓試驗機上進行W1型彈條應變電試驗,如圖5所示,試驗從0開始加載至35 kN結束,以2.5 kN為加載梯度,應變電測數據從12.5 kN開始記錄,同樣以2.5 kN為梯度記錄數據至35 kN結束。

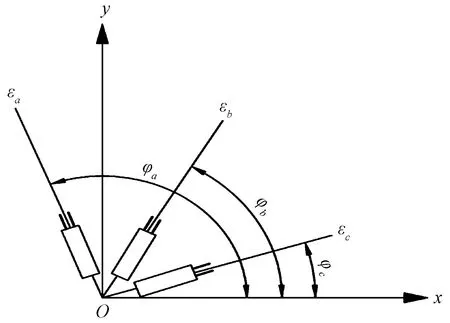

應變電阻片能測出彈條各測點的應變,但若獲得各測點的等效應力值還需要將應變換算為應力,由于彈條形狀較為復雜,受力時其各測點的應力方向是未知的,若在彈條任意一測點位置取出一個三維實體單元將存在3個未知的應力分量,因此需要在測點的3個方向上貼上應變片,如圖6所示,通過測出這3個方向上的應變來計算出彈條各測點的應力值。

O為測測點;φa、φb、φc為應變片的粘貼角度,分別為90°、45°、0°;εa、εb、εc為對應的每一片應變片所測得的應變,記錄3個彈條各測點在90°、45°、0° 3個方向上的線應變εa、εb、εc

由式(1)可解出切應變γxy和x、y方向上的線應變εx、εy。

(1)

式(1)中:φa、φb、φc為應變片粘貼角度,為90°、45°、0°。

由式(1)求出的εx、εy和γxy可通過式(2)計算出最大主應變ε1和最小主應變ε2。

mti(TAEi),maj(TAj)表示mti的制造任務的任務特征集合TAEi與maj的制造活動的任務特征集合TAj進行比較,如果有相同的制造任務特征集合,則該值為True,否則為False。

(2)

再由廣義胡克定律式(3)求出最大、最小主應力σ1、σ2。

(3)

式(3)中:E、μ分別為彈性模量和泊松比。

由第三強度理論可知導致材料屈服的主要因素是最大切應力的產生,在平面二向應力狀態,最大、最小主應力就是σ1和σ2,則彈條緊固件的屈服準則為

σ3=σ1-σ2

(4)

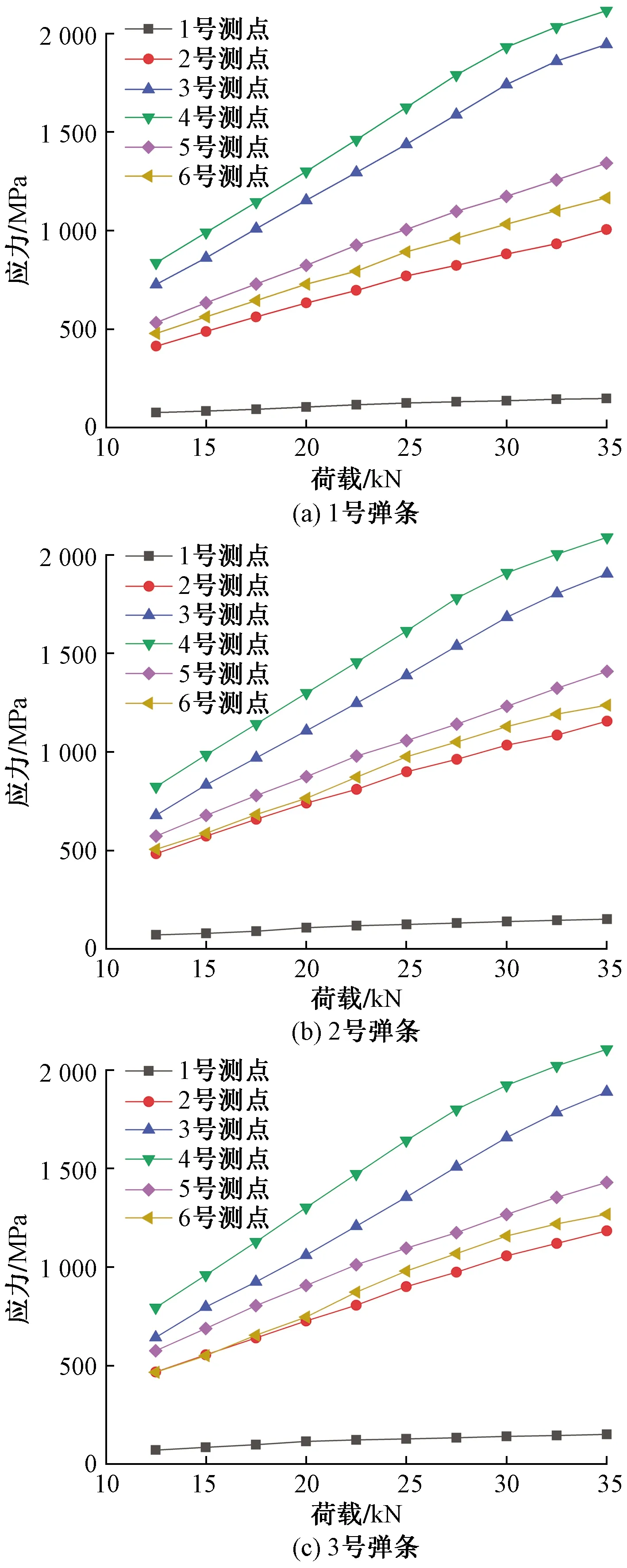

以MTS810液壓機施加的荷載為橫坐標,應力為縱坐標,繪制1~3個彈條各測點的應力曲線圖如圖7所示。

圖7 彈條應力-荷載曲線

從圖7中可以看出,每個彈條各應力值變化趨勢基本一致,當荷載小于25 kN時,1~3號彈條的應力與荷載呈現出線性關系,各測點應力值隨著荷載的增大而增大,其中3組彈條1測點的應力值都遠小于其他各點的應力值,而4號測點(彈條內側圓弧)的應力值最大,分別為1 623.8、1 612.8、1 641.2 MPa,達到了彈簧鋼的屈服強度,3號測點(彈條圓弧外側)應力值也偏大,分別為1 436.9、1 387.1、1 354.8 MPa,說明這兩處位置出現應力集中。當荷載大于25 kN時,3、4測點的應力值快速增大且增長速度遠大于其他測點,在32.5 kN時已經超過了彈條的極限抗拉強度,說明彈條已經開始進入塑性變形階段。因此,通過試驗數據可以確定彈條內側圓弧是彈條應力最大、最易斷裂的位置且彈條的最佳安裝預壓力為25 kN。

2 W1型彈條疲勞性能試驗

W1型彈條疲勞試驗同樣在MTS810液壓試驗機上進行,將CFBLZ型壓力傳感器和D020型位移傳感器分別放置在彈條前趾端和彈條中端圓弧下方并接入MTS810伺服液壓試驗機的控制系統采集壓力和位置變化的數值,如圖8所示。

圖8 傳感器實驗裝置圖

由靜力試驗得出彈條的最佳安裝預壓力為25 kN,這時彈條測點4的應力值已超過1 600 MPa,達到彈簧鋼的屈服強度要求,彈條中端圓弧位移為14.1 mm,彈條扣壓力為9.2 kN,已達到WJ-7型扣件暫行技術說明的要求,說明彈條緊固件在25 kN預壓力下已達到正常工作所需的扣壓力,因此將25 kN設置為壓力荷載的平衡位置,疲勞試驗采用正弦波作為加載波形,頻率為5 Hz,疲勞試驗采用荷載位移控制,位移控制方式為使用MTS810伺服液壓試驗機在W1型彈條上方施加荷載,以0.5 kN作為荷載步長緩慢施加,荷載達到20 kN時記錄此時彈條中端圓弧的位移,然后繼續以0.5 kN的荷載步長將荷載加載到25 kN時停止并記錄此時彈條中端圓弧的位移值,接著繼續加載荷載到30 kN并記錄此時彈條中端圓弧的位移值,將20、25和30 kN荷載作用下彈條中端圓弧產生的位移分別作為彈條的位移荷載的上值、中間值和下值,這就是彈條在(25±5)kN,即在循環荷載為5 kN作用下的位移荷載控制試驗方式。同理,循環荷載為7.5 kN和10 kN的疲勞試驗方式也一樣。

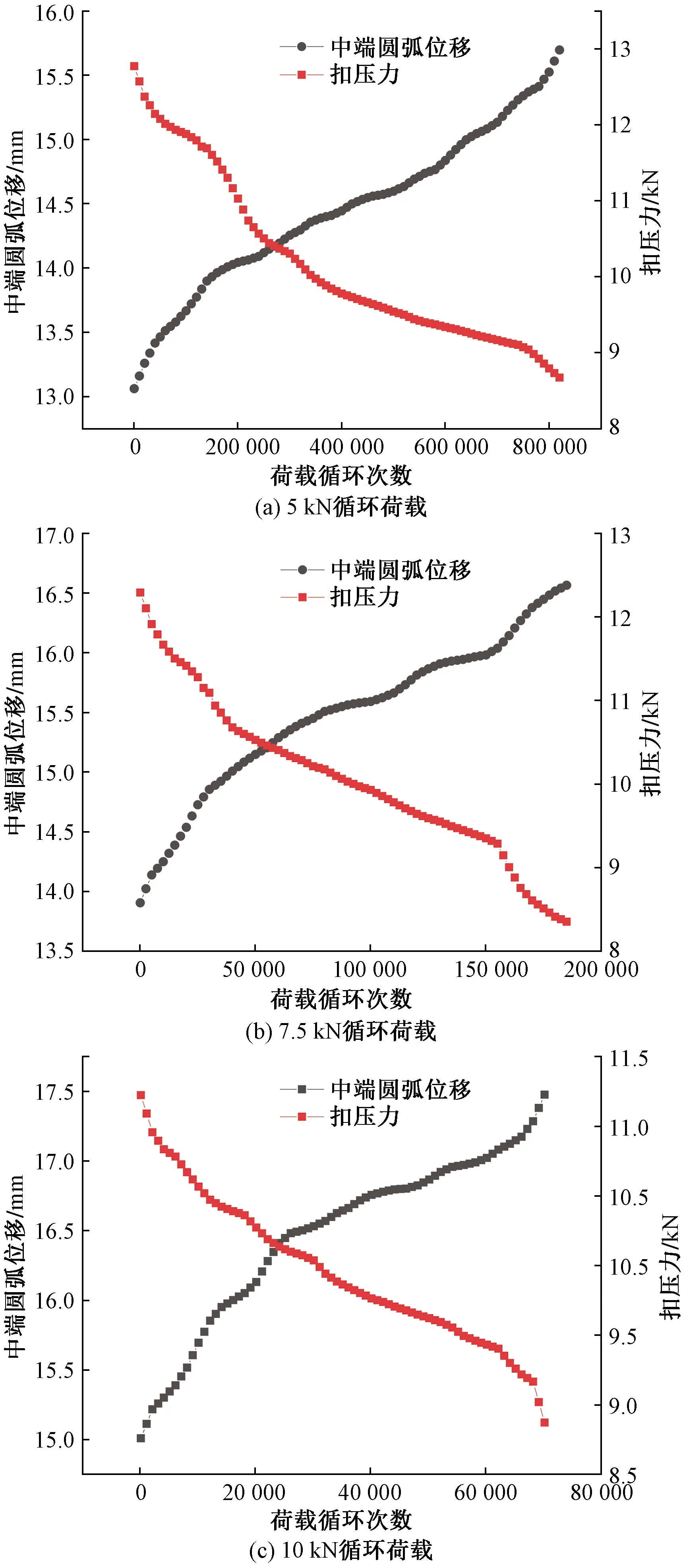

疲勞位移荷載幅值分別為5、7.5、10 kN,每種循環荷載下取3組試件,每組試件取3個彈條試樣進行試驗,共計9個彈條試樣,即每個位移荷載疲勞試驗有3個彈條試件。在平均值為25 kN,循環荷載為5 kN時,循環荷載每循環10 000次作為采集步長記錄此時彈條扣壓力和中端圓弧位移,7.5 kN和10 kN的采集步長則為2 500次和1 000次。由于每個循環位移荷載試驗下3個彈條中端圓弧位移和扣壓力變化差值較小,因此取3個彈條的試驗平均值繪出彈條中端圓弧達到下值時彈條前趾端所具有的扣壓力、中端圓弧位移達到下值時與荷載循環次數的曲線如圖9所示。

圖9 W1型彈條扣壓力和中端圓弧位移與荷載循環次數關系曲線

從圖9(a)中可以看出,彈條中端圓弧位移從最初的13.062 mm增至15.659 mm時彈條斷裂,扣壓力從12.771 kN降至8.671 kN時斷裂。在5 kN循環荷載作用下,W1型彈條大約能承受80萬次循環次數,疲勞壽命滿足扣件設計要求。

從圖9(b)中可以看出,7.5 kN循環荷載作用下,彈條前期和后期扣壓力下降較快,中期下降則比較緩和,扣壓力從12.27 kN降至8.352 kN時彈條斷裂,根據鐵道部公布的《各類扣件技術說明》,這時扣壓力已經低于W1型彈條9 kN扣壓力的標準。彈條中端圓弧位移增長速度也較5 kN循環荷載快,斷裂時位移增大至16.565 mm。

從圖9(c)中可以看出,循環荷載10 kN時,彈條中端圓弧位移開始階段快速上升,僅16 000次荷載循環,中端圓弧位移就從初始的15.01 mm增至16.002 mm,中間階段增長平穩,經歷近4萬次荷載循環,也只從16.132 mm增加至17.174 mm,即1.042 mm的位移,但在后期彈條中端圓弧位移又快速變化,僅經歷4 000次荷載循環,中端圓弧位移就從1.174 mm增至17.476 mm,說明此時彈條已經達到疲勞極限。

2.1 彈條中端圓弧位移與扣壓力的關系

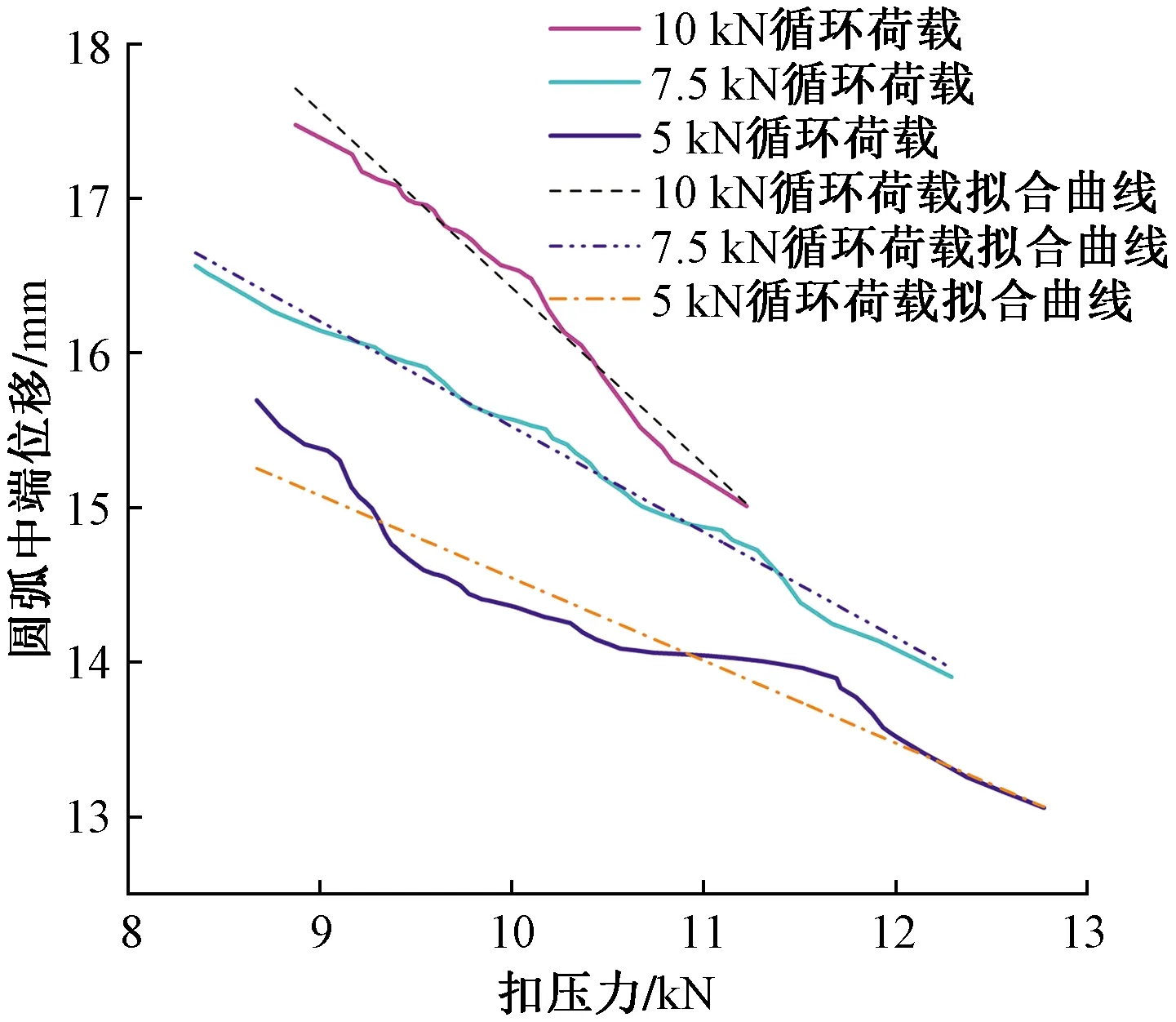

為表征在不同循環荷載作用下W1型彈條中端圓弧位移與扣壓力之間的關系,根據試驗數據繪制兩者的關系曲線并線性擬合,如圖10所示。

圖10 扣壓力與彈條中端圓弧位移關系和線性擬合曲線

從圖10可以看出,彈條中端圓弧位移與扣壓力呈反向關系,扣壓力越大,彈條中端圓弧位移越小,彈條的變形就越小越不易疲勞破壞。依據疲勞試驗數據擬合出彈條中端圓弧位移X與扣壓力S之間的關系式,循環荷載10 kN時,擬合曲線關系式為X=-1.143S+27.855;7.5 kN時的擬合曲線為X=-0.682S+22.343;5 kN時的擬合曲線則是X=-0.534S+19.887。

3 結論

(1)通過靜力拉伸試驗可以得到高速鐵路無砟軌道W1型彈條的屈服強度為1 600 MPa,抗拉強度為1 900 MPa。

(2)通過應變電測試驗得出彈條內側圓弧處應力值最大,是最易斷裂的位置,并確定出25 kN是彈條的最佳安裝預壓力。

(3)在不同循環荷載作用下,彈條扣壓力受其影響較大。5 kN循環荷載作用下隨著循環次不斷增加,彈條中端圓弧位移逐漸增大,扣壓力不斷降低,大約82萬次荷載循環后彈條斷裂;在7.5 kN和10 kN荷載循環作用下,彈條扣壓力下降速度明顯,7.5 kN荷載循環作用下不到19萬次荷載循環彈條斷裂,相較5 kN的荷載循環,疲勞壽命下降77%,10 kN荷載循環作用下彈條僅7萬次就斷裂,疲勞壽命下降91.5%。

(4)由試驗得出,在不同循環荷載作用下,扣壓力越大,中端圓弧位移越小,反之,扣壓力越小,中端圓弧位移越大,兩者呈反相關系。