脈沖態空化射流掩模電解加工試驗研究

張清榮,黃 榕,馬世赫,羅紅平,劉桂賢*

(1.廣東工業大學機電工程學院,廣州 510006;2.廣州市非傳統制造技術及裝備重點實驗室,廣州 510006)

金屬表面微凹坑結構因其具有減摩降阻、增大散熱面積、提高承載力等突出作用[1-2],在醫療器械、汽車制造、生物工程等領域具有巨大的應用價值[3]。目前,金屬表面微凹坑加工的主要加工方法有激光加工[4]、超聲加工[5]、電火花加工[6]、電解加工[7]、聚焦離子束加工等。無論是微銑、微沖等機械加工方法還是電火花、激光等局部高熱融化去除材料的加工方法都存在“翻邊”現象,需進行二次加工。而對于電解加工技術,從其原理上講,電解加工為非接觸式加工,不受材料硬度、強度和韌性限制,不存在加工變形和電極損耗[8]。因此,電解加工在表面微結構制造領域有著顯著優勢。

目前表面微凹坑結構的電解加工中,常常采用掩模電解進行陣列加工微凹坑結構,但掩模電解加工存在電解產物排出困難、金屬陽極溶解不充分等問題,中外學者對此進行了大量研究。王陽等[9]基于有限元仿真和工藝試驗研究,建立了單個微凹坑掩模電解加工的多物理場模型,總結了加工電壓、脈沖頻率、掩模孔直徑等對微凹坑加工的工藝規律。Wang等[10]通過仿真分析和加工試驗發現帶錐形的掩模孔可改善加工區的流場,從而加速電解液的流動,提高電解產物的排出,但錐形的角度過大容易出現雜散腐蝕。Wu等[11]采用電射流掩模加工的方法發現使用移動噴嘴可提高整個加工過程中電解液流場的均勻性,可批量制造均勻性較好的微觀結構。Kunar等[12]在無掩模電解加工中采用收縮式垂直橫流電解液系統以去除加工生成的產物。Singh等[13]使用多孔柔性電極進行掩模電解加工,利用電極的往復沖壓運動,帶動浸沒在電解液中的海綿產生擠壓,進而在工件上產生電解液的剪切流動,最終將電解產物沖走。該方法可有效改善流場,但柔性電極的制作較為復雜。

現以不銹鋼材料表面微凹坑電解加工為研究對象,提出一種脈沖態空化射流掩模電解加工新工藝,探索不同的掩模電解加工工藝參數對微凹坑表面形貌的影響規律,為提高不銹鋼表面微凹坑的加工精度提供一種簡單、可行的方法。

1 脈沖態空化射流掩模電解加工原理

掩模電解加工金屬表面微凹坑技術是將帶有貫穿孔,且附有電絕緣屏蔽層的模板作為掩模板緊密貼合在工件表面上,將高流速的電解液流入掩模孔,從而使工件陽極產生局部材料蝕除,最終加工出所需的表面微凹坑結構。掩模電解加工通常有正流式、側流式和反流式的電解液沖液方式。正流式有助于確保掩模與工件的緊密貼合,但其流場的均勻性相對較差,易形成空穴現象,導致電解液得不到更新,電解產物易堆積。側流式的流場均勻性好,不易形成空穴現象,但是由于掩模受側面沖擊,不易與工件緊密貼合[14]。反流供液相比正流供液可以降低加工型面或孔入口處的雜散腐蝕,使加工定域性有所增加,但反流供液的密封工藝較為復雜,工件裝夾、更換過程煩瑣,嚴重影響加工效率。

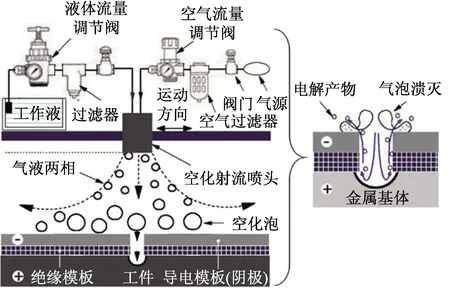

為保證掩模與工件的緊密貼合和避免加工區電解產物堆積,提出一種脈沖態空化射流掩模電解加工方法,其加工原理如圖1所示。

圖1 脈沖態空化射流掩模電解加工原理圖

圖1中,先通過PCB數控鉆孔機先在覆銅板上加工出通孔,然后將銅層連接到電源負極,工件連接到電源正極,環氧樹脂層作為絕緣層防止兩極間發生短路,其厚度為加工間隙,同時高壓脈沖氣體和電解液經泵的抽取進入文丘里管進行充分混合。在文丘里管中,由于管徑逐漸收縮,電解液流速逐漸變大而壓力減小,在管道的喉部位置,流速達到最大值,此時局部壓力低于相對溫度時的飽和蒸汽壓力,流體會產生蒸發空化效應而變為高流速的氣液兩相流[15]。空化泡在喉部低壓區迅速生長,并且隨著液體的流動而逐漸變大,而增加高壓氣體,有利于增強空化效果,通過控制進口壓力,可改變文丘里管內的空化效果。當文丘里管下接的空化射流噴頭再將混合液噴出到加工區域,空化射流沖擊到陰極模板表面上(或附近)時發生氣泡潰滅,空泡潰滅使氣泡內所儲存的勢能轉變成較小體積流體的動能,形成一束高能量微型水射流。在模板孔的導向作用下沖擊加工區域進行電解加工。該脈沖態空化射流掩模電解加工方法有別于傳統正流式掩模電解加工方法,采用空化兩相射流代替純電解液射流,利用脈沖氣體的高動量轉化成電解液的高沖量,通過脈沖擾流與氣蝕效應,強力沖刷電解產物,從而有利于加工區域的電解產物及時排出,最終獲得更高的加工精度和表面質量的微凹坑結構。

2 脈沖態空化射流掩模電解加工實現

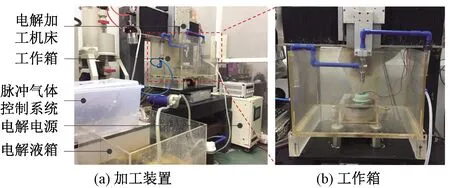

脈沖態空化射流掩模電解加工工藝試驗平臺如圖2所示。

圖2 脈沖態空化射流掩模電解加工工藝試驗平臺

在圖2中,電解加工機床的用途是承載并放置電解加工專用夾具和防止電解液的濺射,夾具主要分為裝夾塊和底座兩部分,其中覆銅板和導電圓環通過螺釘連接在裝夾塊的上側,并通過旋入的鎖緊螺釘接入電源的負極。工件放置在裝夾塊的安裝孔內,利用彈簧收縮變形的力去壓緊工件,保證工件受力的均勻性,進而實現工件與覆銅板的緊密貼合,工件通過導電片兩端旋入的螺釘接入電源的正極。電解液循環系統主要功能為供液與凈化過濾,其主要包括電解液箱、過濾器和空化射流發生裝置。電源系統作為電解加工系統中的核心設備,決定了電解加工結果的效率和精度,該電源可輸出電流穩定的脈沖波形。脈沖氣體控制系統主要用于實時控制和調節氣路氣體的通斷頻率,即脈沖頻率。

3 工藝試驗及結果分析

3.1 試驗準備

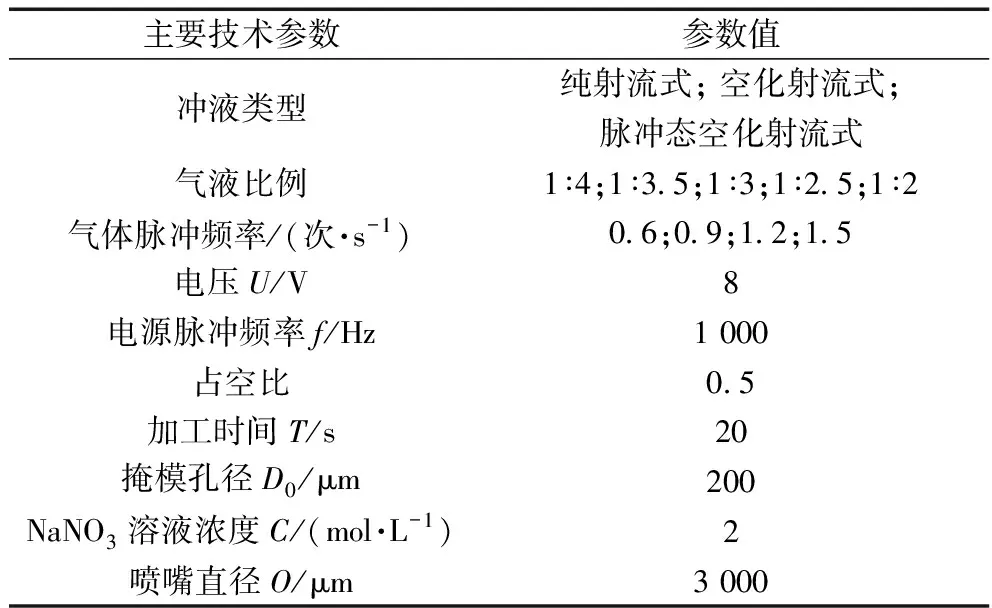

利用搭建的脈沖態空化射流掩模電解加工工藝試驗平臺,開展不銹鋼表面微凹坑脈沖態空化射流掩模電解加工試驗研究。為了探索不同工藝參數對表面微凹坑的加工效果影響規律,試驗參數如表1所示。

表1 脈沖態空化射流掩模電解加工主要工藝參數

在表1中,分別進行純射流式、空化射流式、脈沖態空化射流式3種沖液類型對單個微凹坑加工的對比試驗;在采用脈沖態空化射流式的條件下進行不同氣液比例對比試驗,以及不同氣體脈沖頻率對比試驗。在此基礎上,進一步加大純射流式液體流量,即加大流速,脈沖態空化射流式流量不變。進行不同沖液類型下的掩模電解加工陣列微凹坑試驗。每組試驗重復8次,取平均值。采用LEXT OLS4000 3D激光測量顯微鏡對微凹坑直徑、深度等幾何數據進行測量,并且通過三維層層掃描后再疊加,測量出微凹坑的三維形貌結構。

另外,由于電解液具有各向同性的性質,因此隨著加工時間的增加,工件被絕緣層覆蓋的區域會存在輕微腐蝕,通常稱為側向腐蝕。為了更好地定量描述掩模電解加工質量,通常引入腐蝕系數(etch factor,EF)作為衡量掩模電解加工定域性的好壞,腐蝕系數EF越大,則掩模電解加工的定域性越好。上述定義的概念公式表示為

(1)

(2)

式中:ΔR為微凹坑側向腐蝕量,μm;D為實際加工的微凹坑直徑,μm;D0為掩模孔的直徑,μm;EF為電解加工的腐蝕系數;H為微凹坑深度方向腐蝕量,μm。

3.2 單個微凹坑掩模電解工藝試驗

3.2.1 沖液類型對微凹加工的影響

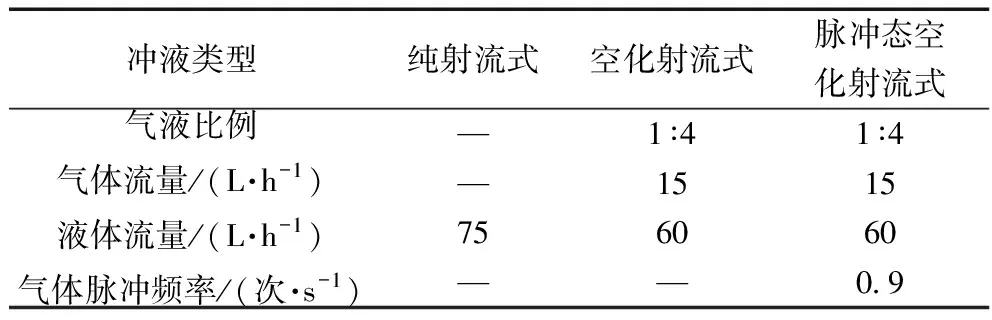

為研究沖液類型對微凹坑加工質量的影響,進行不同沖液類型下的空化射流掩模電解加工微凹坑試驗,試驗部分條件如表2所示。

表2 不同沖液類型試驗部分工藝參數

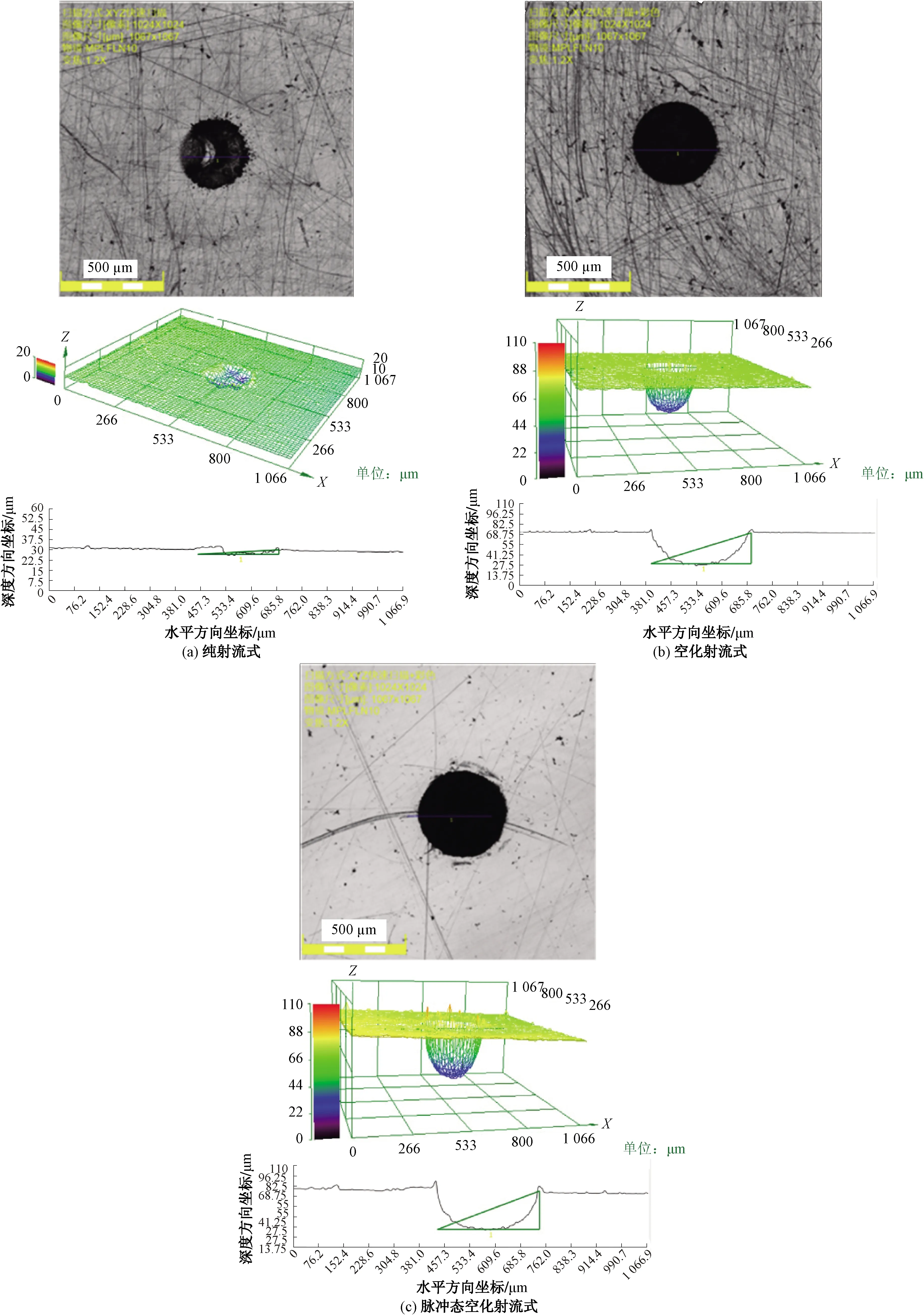

不同沖液類型下微凹坑的形貌和截面如圖3所示。

由圖3可知,3種沖液類型下,采用脈沖態空化射流式加工出的微凹坑加工質量最優,其次為空化射流式,純射流式加工出的微凹坑質量最差。

圖3 不同沖液類型下的微凹坑的形貌和截面圖

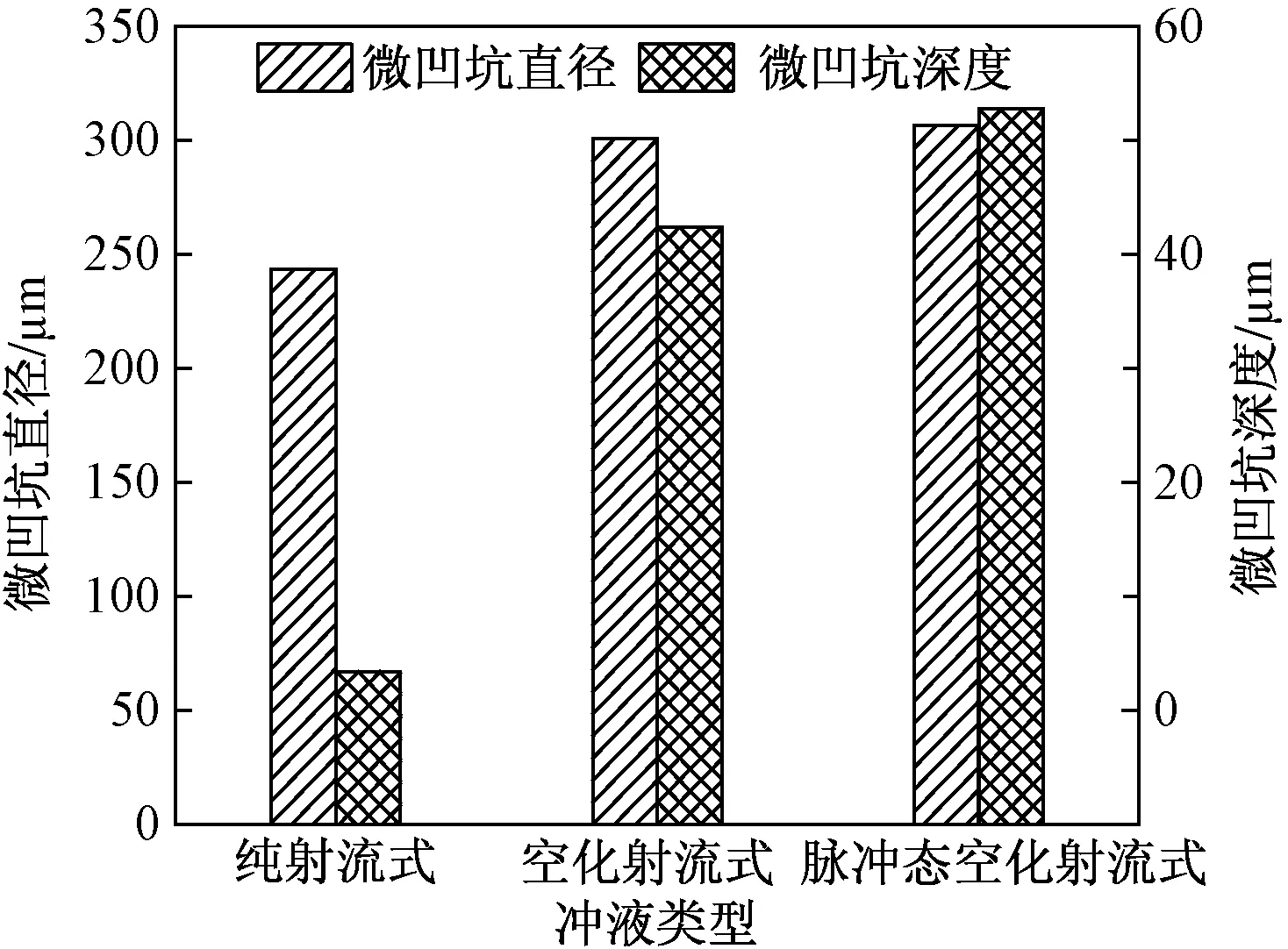

沖液類型對不銹鋼表面微凹坑直徑和深度的影響如圖4所示。

由圖4可知,采用純射流式、空化射流式和脈沖態空化射流式3種沖液類型加工出的微凹坑直徑和深度依次增加,這說明相比于純射流式的沖液類型,脈沖態空化射流式的加工能力更強,加工區域的范圍更廣。這是因為采用此加工方式有利于更新加工區的電解液,從而使電解產物能夠被及時去除,進而增大加工區域,提高加工效率和穩定性。

圖4 沖液類型對不銹鋼表面微凹坑直徑和深度的影響

沖液類型對腐蝕系數的影響如圖5所示。

圖5中,采用純射流式、空化射流式和脈沖態空化射流式3種沖液類型加工出的微凹坑的腐蝕系數依次增大,這說明采用脈沖態空化射流式可有效提高微凹坑的深徑比,即提高加工定域性。

圖5 沖液類型對腐蝕系數的影響

3.2.2 氣液比例對微凹坑加工的影響

由上述試驗確定優先選擇沖液類型為脈沖態空化射流式進行掩模電解加工。但是,增加氣體比例在提高沖刷強度的同時也會降低射流電導率,進而降低電解去除量。為研究氣液比例對微凹坑加工的影響,進行不同氣液比例下的脈沖態空化射流掩模電解加工微凹坑試驗,試驗部分條件如表3所示。

表3 不同氣液比例試驗部分工藝參數

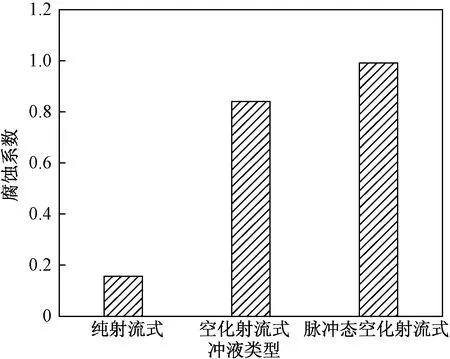

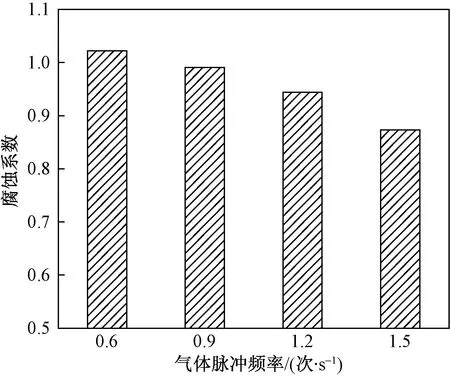

氣液比例對不銹鋼表面微凹坑直徑和深度的影響如圖6所示。

由圖6可知,隨著氣體所占比例的減小,微凹坑直徑始終是增長的,但微凹坑深度卻有起伏變化。這是因為隨著氣體比例的增加,混合液電導率逐漸降低,微凹坑直徑減小,但同時混合液對加工區域的沖擊效應也在變化,流場發生了變化,從而導致微凹坑深度變化。

圖6 氣液比例對不銹鋼表面微凹坑直徑和深度的影響

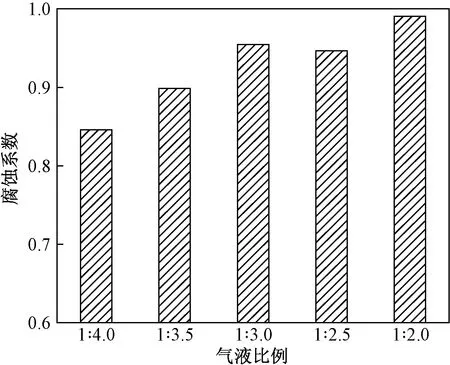

氣液比例對腐蝕系數的影響如圖7所示。

由圖7可知,從整體上來看,腐蝕系數隨著氣液比例的增加而增大,加工定域性逐漸增強。因此,在滿足電解加工效率的情況下,為提高脈沖態空化射流掩模電解加工微凹坑的定域性,可適當選用較高的氣液比例參數。

圖7 氣液比例對腐蝕系數的影響

3.2.3 氣體脈沖頻率對微凹坑加工的影響

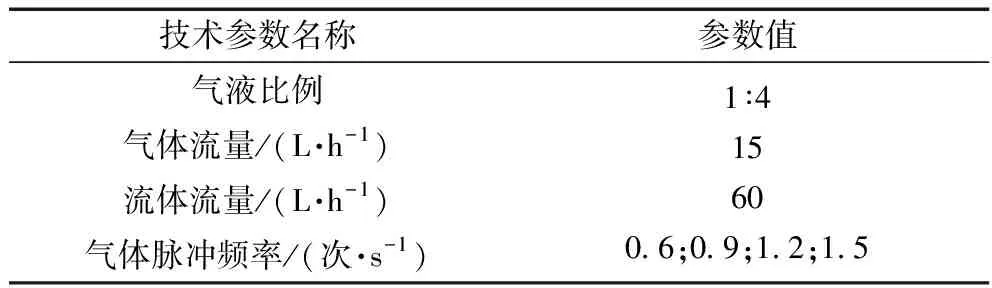

為探究氣體脈沖頻率對電解加工微凹坑質量的影響,在保持其他參數不變的狀況下進行不同脈沖頻率下的脈沖態空化射流掩模電解加工微凹坑試驗,試驗部分條件如表4所示。

表4 氣體脈沖頻率試驗部分工藝參數

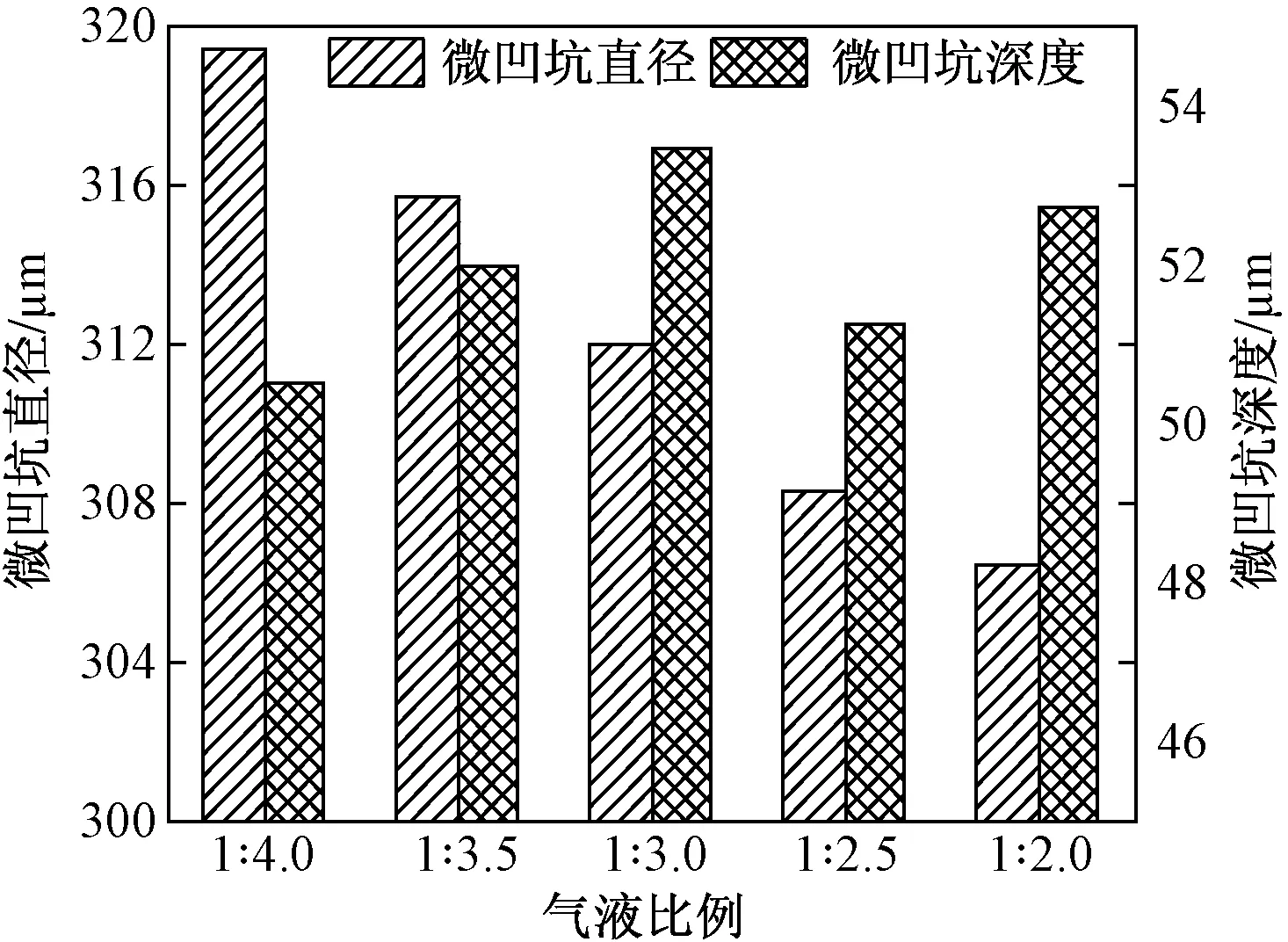

不同氣體脈沖頻率對不銹鋼表面微凹坑直徑和深度的影響如圖8所示。

由圖8可知,隨著氣體脈沖頻率的增加,微凹坑直徑呈遞增趨勢,而微凹坑深度呈遞減趨勢。這是因為隨著氣體脈沖頻率的增大,氣液混合效果越佳,在一次脈沖條件下,空化氣液兩相射流進入加工中心區的能力越弱,不足以充分引起加工區的電解液的及時更新,造成加工區底部加工不充分,加工深度方向的能力減弱,加工區上部由于電解液多次沖刷造成微凹坑加工直徑的增大。

圖8 氣體脈沖頻率對不銹鋼表面微凹坑直徑和深度的影響

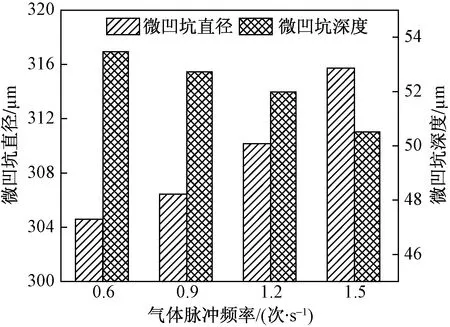

氣體脈沖頻率對腐蝕系數的影響如圖9所示。

圖9 氣體脈沖頻率對腐蝕系數的影響

由圖9可知,隨著氣體脈沖頻率的增大,微凹坑的腐蝕系數呈減小變化,加工定域性逐漸降低。為獲得較高的加工定域性,可采取較低的氣體脈沖頻率進行加工。

3.3 陣列微凹坑掩模電解工藝試驗

根據上述單個微凹坑掩模電解加工試驗,試驗結果表明,脈沖態空化射流式加工較純射流式具有更優的加工效果。分析原因是脈沖態空化射流式加工間隙內的電解產物能被及時去除。針對是什么原因導致的電解產物及時更新,為此提出兩種假設。第一種假設為氣體的加入導致整體物質量的流速增加,再通過更快的流速帶走電解產物。第二種假設為脈沖擾流和氣蝕效應,即脈沖氣體的高動量轉化成電解液的高沖量,然后強力沖擊加工區域,沖刷帶走電解產物和黏附層。

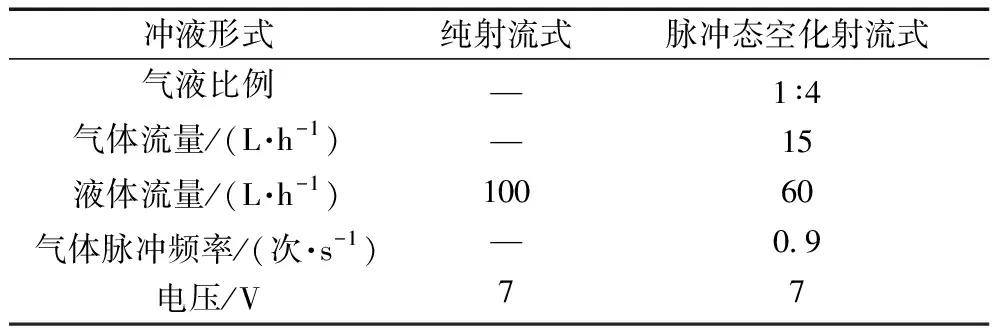

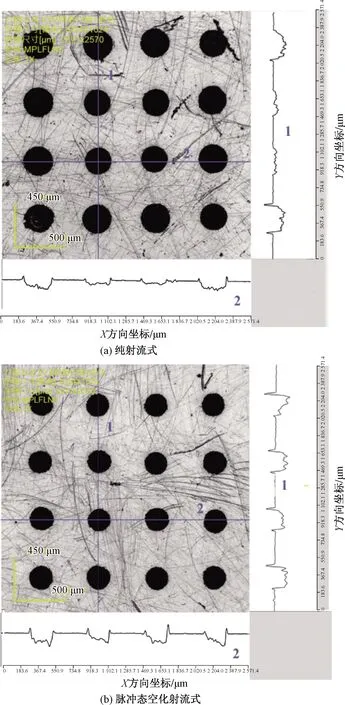

在3.2.1節的試驗條件基礎上,設計了掩模電解陣列微凹坑加工工藝試驗,進一步加大純射流式液體流量,而保持脈沖態空化射流式的流量不變。不同沖液類型下的掩模電解加工陣列微凹坑試驗部分工藝參數如表5所示。

表5 掩模電解陣列微凹坑部分工藝參數表

不同沖液類型下電解加工的陣列微凹坑形貌如圖10所示。

圖10 不同沖液類型下電解加工的陣列微凹坑形貌

由圖10可知,在電解加工陣列微凹坑中,純射流式掩模電解加工出的群凹坑結構如圖10(a)所示,可以看出微凹坑的深度具有深淺不一的特點,具體表現為周邊區域的微凹坑深度比中間區域微凹坑更深,即陣列微凹坑的一致性很差。這是由于此加工方式的加工中心區域的電解液流通不順暢,出現了死水區,電解液得不到及時更新,進而造成加工區電解產物的堆積,從而降低了加工中心區域微凹坑的蝕除速度,極大地影響了微凹坑的成形。脈沖態空化射流式掩模電解加工出的群凹坑結構如圖10(b)所示,可以看出,周邊區域微凹坑的加工深度和中間區域微凹坑的加工深度基本一致,即陣列凹坑具有較好的一致性。這表明脈沖態空化射流式掩模電解加工中心區域的電解液流通順暢,電解液能夠及時更新,電解產物可以及時去除,最終可以得到較優的加工一致性。

4 結論

在研制的脈沖態空化射流掩模電解加工裝置上進行不銹鋼單個和陣列微凹坑加工工藝試驗和實際加工情況,得到以下結論。

(1)相比于傳統的純射流式掩模電解加工,脈沖態空化射流式掩模電解加工能加工出深徑比更優的微凹坑,加工定域性可得到提高。

(2)采用脈沖態空化射流式掩模電解加工,通過不同氣液比例、氣體脈沖頻率的單因素對比試驗,得出較高的氣液比例和較低的脈沖頻率有利于提高微凹坑的深徑比,獲得較優的加工質量。

(3)采用脈沖態空化射流式比純射流式的沖液類型進行掩模電解陣列加工能得到均一性更佳的陣列微凹坑,原因是純射流式加工中心區域會出現死水區,無法排出電解產物和促進電解液更新。而脈沖態空化射流式通過脈沖擾流與氣蝕效應,可對電解產物起到強力沖刷的作用,最終獲得更高的加工精度和表面質量。