外冷器換熱效率監測在碳化塔熱煮中的應用

李丹丹,王勝偉,王亮亮,蔣建紅,張志強

(中鹽昆山有限公司,江蘇 昆山 215300)

中鹽昆山有限公司是以純堿為主要產品的化工生產企業,外冷式碳化塔作為重要的生產設備,共有10座塔,分二個塔組,每組四制堿一清洗,制堿96 h后轉入24 h清洗,目前年生產能力可達80萬t。在制堿過程中,碳氨Ⅱ與CO2在塔內反應后自然循環至外冷器產生過飽和溶液,通過調整外冷器出水閥開度控制塔內溫降梯度,實現調控一次晶核生成速度及晶核生長速度,從而制得晶粒粗大NaHCO3晶體及其他成分的母液懸濁液,從塔底取出后經真空帶濾機過濾、洗滌后,形成厚度均勻的濾餅進入煅燒爐高溫熱解為純堿(Na2CO3),分解出的CO2經壓縮送入制堿塔,濾液經冷卻結晶、分離干燥后制得氯化銨(NH4Cl)。在NaHCO3晶體的析出過程中,外冷器起到不可替代的作用,影響NaHCO3晶粒的大小及分布,進一步影響重堿水分以及煅燒蒸汽能耗[1]。

本公司外冷器冷卻管采用鈦材制作,結疤不易在冷卻管內部聚集,但行業內普遍采用的是四制堿一清洗作業的生產模式,即72 h制堿24 h清洗,而本公司采用96 h制堿24 h清洗,制堿時間較長且清洗時間并未同步延長。因制堿作業時間的延長,黏晶以及單晶在塔內壁、篩板以及管壁上不斷聚集,在倒塔操作時,清洗條件以及塔況的不同,致使清洗效果變差。因此,在運行一段時間后,碳化塔內壁以及冷卻管內結疤現象屢見不鮮,使得碳化塔以及外冷器內部有效面積減少,造成碳化產量降低以及細晶增多,縮短制堿作業周期。

1 碳化塔清洗工藝存在的問題及解決措施

在制堿過程中,有結晶的析出,必然伴隨著黏晶、單晶等結晶物質向塔內壁以及冷卻管表面析出而產生結疤。如表1所示,碳化塔內部結疤以NaHCO3為主要成分,約占84.6%。結疤腐蝕碳化塔內壁、篩板以及外冷器冷卻管,導致制堿效率下降,同時加劇了母液的湍流,促使二次晶核的生長,影響碳化結晶,進一步影響純堿成品粒度,降低客戶滿意度。

表1 碳化塔內部結疤成分含量

本公司碳化塔常規采用的清洗介質為吸氨后的熱氨Ⅱ母液,溫度控制在30~35 ℃,清洗過程為熱氨Ⅱ在氮氣的鼓動下清洗碳化塔后進入中和水桶,形成碳氨Ⅱ母液,經過濾及換熱后進入制堿塔制堿。在生產中有時為了控制進入制堿塔的碳氨Ⅱ溫度在合理的工藝指標范圍內,清洗作業時將外冷器出水閥開度控制在20%~50% ,熱氨Ⅱ不能充分溶解塔壁以及冷卻管結疤,清洗效果變差,外冷器換熱面積減少,換熱效率相應地下降。冷卻管結疤易導致局部過冷或者過飽和[2],對碳化結晶極為不利,因此必須采用熱煮碳化塔的手段來解決結疤問題。本文通過監測外冷器換熱效率,判斷碳化塔是否需要熱煮,從而增加外冷器換熱面積,改善碳化結晶。

外冷器換熱效率是評價其傳熱性能好壞的一項重要指標,一些文章[3,4,5]對換熱器換熱效率進行了大量的基礎研究驗證,并對換熱效率η定義為實際傳熱Q實際與理論上的最大傳熱量Q最大之比,即:

(1)

其中,Q實際為外冷器實際可傳遞熱量;Q最大為理想最大可傳遞熱量;W為母液流量;Cp為母液比熱容;T1/T2分別為母液進出外冷器的溫度;t1/t2分別為循環冷卻水進出外冷器的溫度。

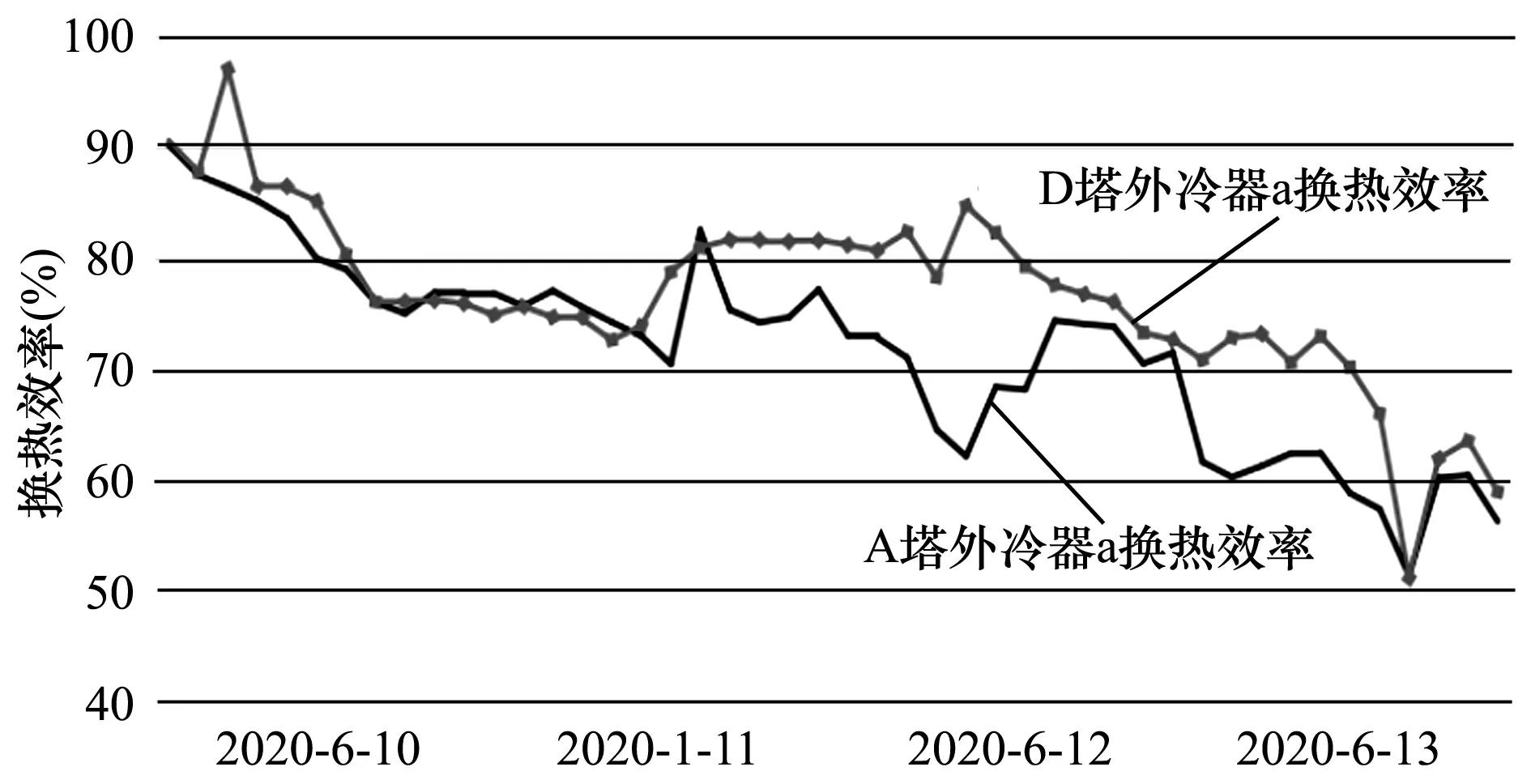

根據換熱器換熱效率公式(1),在綜控DCS操作畫面上進行了組態設計,實時顯示外冷器換熱效率,便于監測外冷器的換熱性能,從而判斷碳化塔以及外冷器的工作性能。實施案例如圖1所示,在制堿作業后期,換熱效率不斷下降,說明冷卻管內部產生較多的結疤,需要及時進行熱煮,改善外冷器換熱性能。

圖1 換熱效率曲線及

2 換熱效率的監測

根據外冷器冷卻管內外冷熱流體之間的換熱效率,判斷冷卻管內部析出結晶結疤的情況,為是否啟用熱循環水熱煮碳化塔提供重要參考。如表1所示,通過調查A塔外冷器(a)月周期制堿作業換熱效率發現,整個作業周期尤其是作業后期,A塔換熱效率較低,應當及時進行通管沖洗恢復換熱性能。此外,表1足以說明碳化塔在長期制堿作業下,使用常規的AⅡ清洗對于提高碳化塔外冷器換熱效率的幅度有限,因此需要進行熱煮清除冷卻管內的結疤。實施熱煮時,利用廢淡液板式換熱器加熱洗塔水,提高水溫,降低蒸汽能耗,增加塔內壁、篩板及冷卻管結疤的溶解度,快速恢復外冷器換熱效率,提高碳化結晶質量。

在外冷器換熱效率得到保障下,常規的AⅡ清洗配合熱煮碳化塔表現出較強的優勢。在96 h制堿作業周期內,外冷器換熱效率基本保持不變,且能夠在多個制堿周期內穩定在90% 以上的換熱效率。在連續多個制堿作業周期內換熱效率基本保持不變,主要優勢體現在以下幾個方面。

1)安全環保上,碳化塔常規采用熱AⅡ清洗,根據換熱效率決定是否需要熱煮,以改善碳化結晶。熱煮后的洗塔水回收至聯堿生產系統作為補液,既不破壞系統母液和水平衡,也避免了含氨等廢液的排放等問題,實現環保與降本增效雙贏。

2)能源消耗上,利用廢淡液板式換熱器加熱洗塔水至50 ℃左右,通入少量1.4 MPa蒸汽維持水溫在60 ℃,不需要消耗大量的蒸汽熱能,便可提高洗塔水水溫,大大降低了能耗,同時也能夠節約洗水加熱的時間,縮短煮塔時間,節約運行成本。

3)產品質量上,碳化塔進行熱煮后,外冷器內部結疤得到有效地去除,提高了碳化塔以及外冷器內部有效面積,從而提升了外冷器換熱效率,使得出堿溫度可調控。原出堿溫度一直保持在39 ℃以上。而由于換熱效率可監測,將出堿溫度調整至38 ℃以上,運行2~3個制堿周期。經連續試運行后,外冷器換熱效率仍較高,碳化結晶質量以及產量在原有的基礎上得到了提升,重堿水分以及煅燒汽耗進一步降低,純堿日均產能得到提高,單塔純堿日產量可達到300 t/d以上。

3 經濟效益測算

煮塔洗水用量200 m3,水的比熱4.18 kJ/(kg·℃),1.4 MPa蒸汽焓值2 788.4 kJ/kg,蒸汽按目前市場價155元/噸計算。200 m3洗塔水溫度由25 ℃升至60 ℃,需要的1.4 MPa蒸汽量為:200×4.18×(60-25) / (2788.4-4.18×60)=11.53 t;同理,200 m3洗塔水溫度由50 ℃升至60 ℃,需要的1.4 MPa蒸汽量為3.29 t ,則實施一次洗塔可節約蒸汽成本為:(11.53-3.29)×155=1 277.2元/t。

4 結 論

換熱效率的計算組態,能夠較好地監控外冷器換熱性能以及塔況,針對碳化生產中出現的問題及時調整工藝策略,如母液進液溫度居高不下、循環冷卻水進出口溫差小等問題,結合效率曲線表可判斷碳化塔及外冷器工作情況,適時進行熱煮,為純堿生產提供可行性操作,使碳化結晶粒度得到可控。雖熱煮碳化塔能夠有效去除塔內壁、篩板以及外冷器接管內結疤,但熱煮不僅需要消耗蒸汽熱能,而且造成系統水膨脹,故不能常用。因此,換熱效率的監測能判斷熱煮是否需要投用,使熱煮發揮最大的經濟效益,做到既不破壞系統水平衡,又能達到環保要求,改善碳化塔塔況,提高碳化結晶,降低重堿水分以及煅燒蒸汽能耗,為公司降本增效提供有力保障。