提高聯絡通道工程質量的探索

李 斌

上海申通地鐵集團有限公司 上海 200000

1 工程概況

1.1 工程簡介及周邊環境

本工程項目位于上海市普陀區大渡河路沿線,地下各類新舊管線阡陌交錯,地面為架空30KV高壓線,周邊環境十分復雜。聯絡通道施工期間進出料口放在15號線大渡河路站北側上行線,該車站位于大渡河路與金沙江路十字口,毗鄰既有13號線地鐵車站,車流量及人流量巨大,材料、設備進出極為不便。場內三家施工單位共用僅有的一條基坑邊南北向單行狹窄施工便道,施工協調難度高。

聯絡通道及泵房處區間隧道上、下行線里程分別為SK28+596.033、XK28+596.019,盾構隧道中心距離為13m,標高為-19m,埋深為23m。采用凍結法地基加固處理,類礦山法開挖技術。初期結構支護采用型鋼架結合噴射C25素混凝土,二次襯砌采用現澆C40鋼筋混凝土作為聯絡通道及泵房永久結構。

1.2 地質情況

聯絡通道及泵房工程處土質從上至下分別為:⑤1-1層灰色粘土、⑤1-2層灰色粉質粘土、⑥暗綠~草黃色粉質粘土(土層滲透系數為1.0×10-6cm/s)。⑦1-2層灰黃~灰色砂質粉土層(土層滲透系數為7.0×10-4cm/s)。該項目場地狹小受限,工期緊張,并且端頭井距離隧道洞口約50m,工程作業環境十分惡劣。

2 質量問題及原因分析及對策措施

2.1 二次加固注漿

2.1.1 質量問題

1)凍結孔開孔漏水漏砂比較嚴重。

2)混凝土管片表面出現脫落,邊角碎裂及其他裂縫等現象。

3)混凝土管片監測出現收斂、上浮或下浮情況嚴重。

4)管片注漿完成封孔,一段時間后出現滲漏水現象。

2.1.2 技術、工藝原因分析

1)二次注漿的水灰比不符合要求。

2)對靠近旁通道鋼管片兩側的二次注漿不飽滿,對滲水通道沒有形成有效的封堵。

3)二次注漿量與壓力施工參數指標控制不嚴,致使管片受力過大,管片損壞。

4)注漿的孔位不對稱或注漿不連續,致使管片受力不均,產生局部位移。

5)封孔的混凝土漿液發生收縮變形,形成新的滲漏水通道。

2.1.3 對策措施

1)查閱地質詳勘報告,隧道結構管片施工時的施工記錄,確認土層是否與勘探報告一致,盾構施工期間出渣量、土壓力、同步注漿量及壓力是否出現異常現象?相關原因是否與土層與詳勘不一致有關?

2)根據復核的該范圍內地質實際情況,進一步優化二次孔位分布情況、單孔注漿量、注漿次數及水灰比等。

3)復核注漿設備上的管路壓力表是否顯示有效?拌漿桶的拌漿方量是否正確?更換因使用時間過長,清理不干凈導致管徑變小的管路,以及儲存方量變少的拌漿桶。

4)對混凝土管片的開孔位置以及注漿順序進行優化,減少對管片受力的不均勻擾動。

5)封孔采用雙液漿或微膨脹水泥,減少混凝土水化凝固后的收縮變形。

2.2 鉆孔施工

2.2.1 質量問題

1)鉆孔孔位水平位置及俯仰角偏離,甚至侵入結構開挖施工輪廓范圍。

2)鉆孔過程中發生涌水涌砂,地層水土流失嚴重,監測隧道管片及地面發生比較大的沉降變形。

3)打壓實驗不滿足設計規范要求。

4)封孔位置滲漏水現象嚴重。

2.2.2 原因分析

1)鉆孔孔位測量及復核存在問題,與作業班組的交底產生偏差。

2)孔口管及孔口裝置安裝不嚴密,當發生涌水涌砂現象后,沒有及時進行地層補償注漿。

3)鉆進時冷凍管焊接不符合要求,焊縫不飽滿密閉。

2.2.3 對策措施

1)通過從地面控制點引入坐標點分別到隧道上下行線,以及以一側坐標點復核對側坐標的形式,精確定位各個凍結孔相對坐標、方位、傾角及長度。

2)孔口管安裝時,孔口管的傾角與方位必須由專業分包放樣,總包、監理單位至少兩次現場復核確認無誤,然后才能固定牢靠,并采取措施保證開孔、成孔精度。

3)凍結孔開孔前,先在布孔范圍內上下左右四周打探孔,確保管片壁后注漿加固效果良好,無漏水、漏泥砂等異常現象。

4)凍結孔施工分為兩次開孔,首次開孔不穿透管片(預留約50~70mm),待孔口管及其密封止水裝置安裝牢固后,然后再進行第二次開孔。

5)鉆孔過程中,應注意觀察水土流失的體積是否與施工凍結孔占用的體積相符。如流失過大,應通過孔口管及管片進行補償注漿。

6)對進場的凍結管,使用前應進行質量檢查。對接頭焊縫應責任到人,同一根管線由同一個完成,并做好焊接記錄。

7)對試壓不合格的凍結管,在地層條件允許下,可拔出重新焊接打壓。如實際情況不允許,采用小一級的套管或補孔進行處理。

2.3 結構施工

2.3.1 質量問題

1)初期支護素混凝土噴射質量效果不佳。

2)二襯結構混凝土表面不平整,出現蜂窩麻面,甚至松散脫落、孔洞、爛根等現象。

3)混凝土出現裂縫滲漏水或某點滲漏水。

4)混凝土結構強度達不到設計要求。

2.3.2 原因分析

1)混凝土的原材料(水泥、粉煤灰、砂等)質量不滿足相關要求,混凝土配合比不合理,噴射混凝土實際操作過程不規范。

2)模板表面存在污染,沒有進行清理,脫模劑質量不佳。板裝安模時固定不牢固,模板間拼縫錯臺、不順直平整。

3)混凝土運輸時間過長,兩次間隔時間過大,二次倒運等導致混凝土水份流失、散失過大或已開始初凝。

4)結構混凝土拆模時間過早,承重結構的收縮徐變仍在發育,表面養護不到位,出現表面裂縫及貫穿裂縫。

2.3.3 對策措施

1)素混凝土原材料、配合比應現場實驗,符合要求后再進行初期支護試噴。

2)現場混凝土拌制時,協調好噴射機械工作壓力和流量,以及料束與噴面之間的夾角。

3)二襯結構施工時,充分計入混凝土從拌合站到澆筑入模時的初凝時間,添加必要的緩凝劑。

4)協調好地面及現場的施工通道,減少不必要的混凝土等待時間。

5)延長模板拆模時間,特別是拱頂等承重結構的混凝土,同期做好曬水養護。

2.4 填充注漿和融沉注漿

2.4.1 質量問題

1)注漿材料不符合要求。

2)類似二次注漿質量問題。

2.4.2 原因分析

1)由于注漿時間較長,袋裝混凝土過期已失去效果。

2)注漿孔注漿順序不合理。

3)注漿量及注漿壓力控制不嚴格。

2.4.3 對策措施

1)根據充填注漿和融沉注漿的時間安排,以及前期注漿時水泥用量,合理配備水泥用量。盡量采購新生產水泥,禁止將需用水泥一次性堆積在旁通道作業面。

2)加強地面、隧道旁通道前后管片、以及結構混凝土沉降點監測,適時指導融沉注漿孔位置。

3)其他對策同二次注漿。

3 操作要點或關鍵控制點

3.1 二次注漿、充填注漿及融沉注漿

混凝土管片上的預留注漿孔開孔按梅花型布置。采用單液注漿的形式,水灰比0.8:1,壓力控制在0.4MPa,注漿量1m3。注漿壓力和注漿量根據實際情況可以進行微調,其中封頂塊應特別注意,切忌因壓力或注漿量過大,導致管片碎裂。壁后二次注漿是聯絡通道施工的第一道安全保障。將管片外的土體補強,能夠減少開挖時對土體產生的擾動。同時,能將管片與土體之間,以及土體內的縫隙進一步填充,封堵滲水通道。對控制地面沉降、管片上下浮動,以及降低鉆孔和開挖的風險,都有比較大的作用。注漿時應做好施工記錄,不要遺漏孔位,確保施工質量。完成后應將開孔后的注漿孔使用雙液漿封堵,做好現場標記。

充填注漿與融沉注漿的主要目的,是將前期施工時襯砌背后的空洞及縫隙充填飽滿,補償因凍土融解造成的體積收縮,以達到地表沉降控制在允許范圍內。充填注漿與融沉注漿,應從注漿量、注漿壓力、地面沉降監測效果控制。

在停止凍結3天后,充填注漿即可以開始。充填注漿按由下而上的順序進行,集水井處注漿壓力不應大于0.1MPa,通道處注漿壓力不大于0.48MPa。當地表沉降監測數據達到設定的報警時,即可開始融沉注漿。注漿順序的原則是先底板后側墻,由中到邊,將滲水通道由里到外封堵。單孔一次注漿量為0.8m3,最大不超過1.0m3。當實測地表沉降速率連續2次小于0.5mm/15d時,可停止融沉補償注漿。注漿后的封孔應嚴格按相關規定執行,并在現在標注醒目標識,以方便后期維護和觀察。

3.2 凍結孔鉆孔及封孔

3.2.1 凍結鉆孔

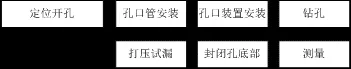

施工工藝流程如下圖:

定位孔口位置時,必須保證孔口及俯仰角的精度,避免孔位侵入結構位置,造成結構施工與凍結管的相互影響。凍結孔施工時,其中M1∽M7(N1∽N6)單根長7m,進入⑦1-2層砂質粉土0.7m, M8∽M13(N7∽N11)單根長8.975m,進入⑦1-2層砂質粉土1.6m。該土層滲透系數較大,在鉆孔進尺至該土層時,會受土壓力作用沿鉆孔回流,進而造成漏泥漏漿的不利風險,因此確保孔口管及孔口密封裝置的安裝滿足設計要求是規避風險的一個關鍵。在鉆孔面鉆孔時一旦涌水涌砂冒泥量大時,還需要注意凍結孔施工期間采用保持壓力鉆進的方式進行施工;鉆進加冷凍管焊接時應快速及時,如果鉆進困難時應及時加入膨潤土配合施工;根據涌砂量大小及時進行地層補償注漿,加密監測,防止隧道發生沉降,將施工風險降至最低。

3.2.2 凍結孔封孔及鋼管片處理

混凝土管片及鋼管片上的凍結孔開孔后,是整個隧道結構的薄弱點,是后期運營維護的重點檢查項目。凍結孔封孔前,應將凍結孔內鹽水排出吹干。鹽水應注意排出隧道外,禁止直接流入集水井內,污染排水鋼管及鋼管片。嚴禁將鹽水作為后期充填注漿與融沉注漿用水。遺留在土層中的凍結管應使用C20以上混凝土填充,根據凍結孔直徑和長度確定填充量,盡量填充飽滿。填充物應與孔口齊平,減少焊接封板時導致孔內外形成氣壓差,對焊縫的密實造成影響。

鋼管片凍結孔封堵關鍵步驟如下:

凍結完成,割除孔口管、凍結管至微膨脹混凝土表面→焊接10mm鋼板連接割除孔口管與凍結管→焊縫處以及管片格倉涂刷止水膠→填充格倉并焊接12mm鋼板重新封閉格倉。

混凝土管片凍結孔封堵關鍵步驟進行:凍結完成,割除孔口管、凍結管至微膨脹混凝土表面→焊接10mm鋼板連接殘余孔口管與凍結管→施工M12以上膨脹螺栓2根→焊縫處涂刷止水膠→填充剩余部分并用12mm鋼板重新封閉格倉。

3.3 初期及二襯結構施工

3.3.1 初級支護

正常初期支護按3榀鋼支架施工一次噴射混凝土。但應觀察發現臨時支架受力明顯時,架設支架后應立即噴射混凝土進行支護。噴射混凝土是初期支護的關鍵工序之一。初噴時應保持上料的連續性,控制好混凝土拌制質量、噴射機工作壓力、以及料束與噴面之間的夾角控制在45℃左右等。初噴分層的厚度,一般厚度控制在4cm以內,應使骨料粘接牢固,回彈量小,又不因自重過大導致初噴層墜落。

3.3.2 二襯結構施工

結構混凝土模板使用定型化小型鋼模。混凝土澆筑時,應充分考慮現場混凝土的運輸,澆筑入模等的時間影響,適當添加緩凝劑,避免兩次澆筑時間間隔過長,下層的混凝土已初凝,造成施工冷縫,減少混凝土的自防水效果。

混凝土布料口設置于頂部,采用泵送方式壓入。考慮到結構鋼筋布置緊密,模板安裝成整體,混凝土的振搗存在一定的困難,特別是頂部混凝土,優化混凝土配合比采用細石混凝土,增加流動性,確保振搗不密實問題。

4 施工效果

本工程通過上述施工質量技術的運用,確保了聯終通道及泵房的順利完成,歷時6個月的融沉注漿過后,第三方監測數據顯示地表影響范圍內沉降已全完趨于穩定,沉降均勻,最大沉降量控制在+10mm以內,滿足規范及設計要求。隧道內管片沉降及收斂,均在設計可控范圍,后期鋪軌重車過后,也能保持相當的穩定性。混凝土結構面表觀質量效果良好,無滲漏點。

5 結束語

隨著城市地下隧道工程的不斷擴張,周邊面臨的環境越來越復雜,再加上地下管線及土層情況的不確定性,特別像是本工程聯絡通道泵房凍結孔處于承壓水砂性層中,在各類其他不利因素疊加下,施工風險永遠存在,不可避免。針對質量通病原因分析,采取了針對性的措施,取得了預期的效果。但因本工程工期緊張,場地受限,一些作法仍采用傳統的施工工藝。對一些設想,比如采用鋼模板與附著式振搗器的結合方式,代替插入式振搗器,提高對混凝土的振搗質量;或考慮采用自密實混凝土,既提高有限空間的施工效率,減輕振搗工作量,提高混凝土的抗滲能力。這些均有待后續進一步探索實踐。