工業機器人鑄鋁關節緊固與防松技術

□□ 吳繼青,閔云浩,陸 明

(珠海格力智能裝備有限公司,廣東 珠海 519070)

引言

工業機器人作為智能制造領域的代表,在企業轉型升級的過程中發揮著越來越重要的作用,市場前景十分可觀[1]。工業機器人是中國制造業未來的發展潮流和趨勢,也是格力智能裝備公司發展智能制造轉型升級的重要方向,一直作為公司的核心產品之一。

在工業機器人生產過程中,機器人裝配工藝顯得尤為重要,如何在制造過程中實現快速、精確地裝配并應用于工業生產,降低產品不良率及售后異常已成為重點關注的問題[2-3]。其中,鑄鐵、鑄鋁關節零件是工業機器人的主要結構組成,關節件毛坯為鑄造外觀輪廓,結構復雜,表面粗糙。在鑄件的運輸、倉儲、加工過程可能粘附各種油污、浮銹、殘渣等難以清除干凈,導致鑄件噴涂表面漆層附著力不穩定,容易產生漆層脫落、開裂、起皮以及其他表面缺陷等,嚴重影響了工業機器人的外觀質量。因此,本文主要對高強度螺栓在工業機器人大型運動鑄鋁關節上的緊固與防松技術進行研究[4-5]。

1 存在問題

工業機器人J3-J6關節件采用鑄鋁ZL101 A,既要滿足關節輕量化設計,也要承擔鑄鋁代鋼強度要求,因而將機器人的鑄鋁關節緊固同時異常處理是急需解決的問題。在鑄鋁關節緊固鎖緊時,易出現異常問題如下:

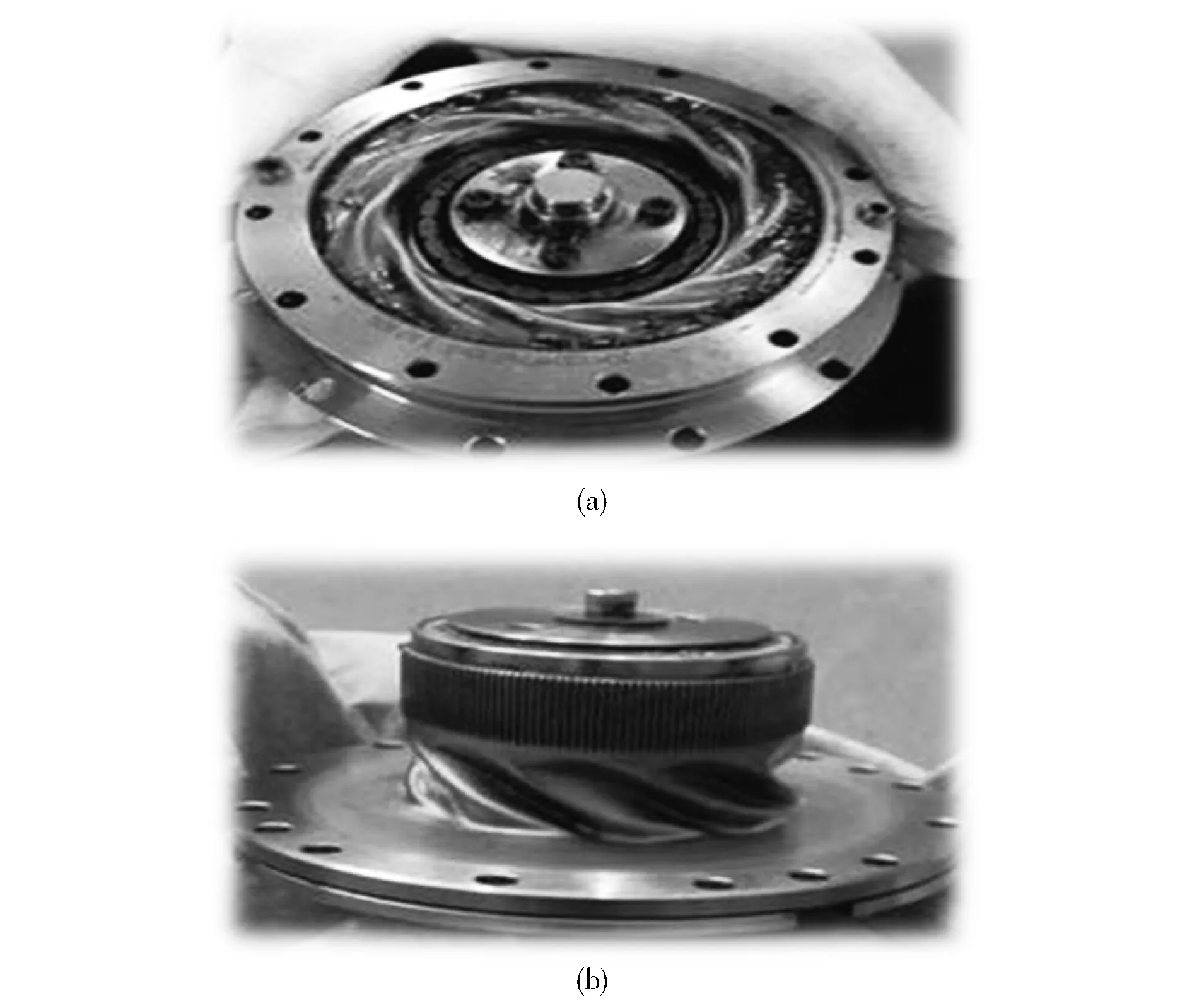

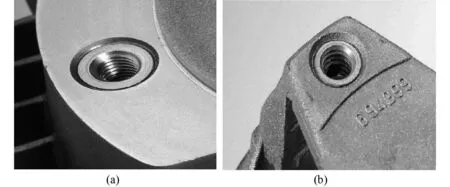

(1)鑄鋁ZL101 A螺孔滑牙,在安裝、返修過程頻繁出現。如圖1所示。

圖1 螺孔滑牙異常

(2)在包裝運輸試驗、長期運轉測試過程中出現螺栓松脫。如圖2所示。

圖2 螺栓松脫異常

(3)因螺栓松脫,導致諧波減速機損壞。如圖3所示。

圖3 諧波減速機損壞異常

關于力矩緊固值的設定,原則上需保證螺釘鎖緊且不出現滑絲、斷裂。故對不同螺釘緊固力矩需作充分分析,尤其是螺釘設計選型過程中需考慮螺釘本身的破壞扭力、最佳鎖緊力等。對于螺釘緊固過程中,緊固力矩值并非與破壞扭力直接等同,需通過相關試驗分析,確定緊固力矩與破壞扭力之間的關系[6]。

2 解決方案與實施

結合工業機器人在裝配和售后過程中存在問題分析,主要為鑄鋁滑牙及螺栓松脫的異常。

2.1 鑄鋁(ZL101 A)強度驗證

在對鑄鋁關節緊固與防松研究之前,首先對基材強度進行檢驗確認,若鑄鋁基材存在質量異常,則會對后續研究造成影響,導致結果異常。因此,必須保證鑄鋁強度合格。

通過進行鑄鋁(ZL101 A)強度試驗,測試結果為:δ=Fb/So=35.64×103/(3.14×0.25×12.082)=311 MPa。根據工業設計手冊數據查詢,鑄鋁件標準值為295 MPa。則鑄鋁強度符合設計供應狀態要求。

2.2 自攻螺套工藝開發

自攻鑲嵌件是一種新型加強螺紋強度的緊固件,如圖4所示。自攻鑲嵌件整體有內外牙,嵌入塑料、鋁合金、鑄鐵、銅等較軟的材料內,可以形成較高強度的內螺紋孔,自攻鑲嵌件亦可對已壞的內螺紋進行修復。與普通鋼絲螺套比較,最大的區別在于自攻件鑲嵌具有整體內外牙,安裝后可增加螺紋強度,防止螺絲松動,即提高產品等級。

圖4 自攻螺套圖示

2.2.1 自攻鑲嵌件的特點

(1)自攻螺套系成型后再嵌入母材的一種螺紋嵌入件。

(2)不需要使用絲錐,可自行攻螺紋,減少工時,可降低成本。

(3)強化螺紋。和成品接觸面積大,承受拉力強,產品設計時可使用強度較低的材料。

(4)保護螺牙。具防震效果,可防止螺紋松動。

(5)螺紋虧牙再生。對于磨損后潰牙只螺紋具有維修作用,使用自攻螺紋套可繼續使用原尺寸的螺絲。

(6)同樣規格的自攻螺紋襯套,可適用于多種不同的材質,符合經濟效益需求。

(7)安裝簡便,迅速,只需一種裝入工具,成本低,不良率低。

2.2.2 自攻螺套安裝方法

(1)當安裝數量較少時,可采取簡易安裝方法。采取對應規格螺栓和螺母的方法,將自攻螺套固定在對應型號的螺絲上,用同型號螺母進行固定,使三者成為一個整體,用扳手把螺套擰入底孔,后把螺絲退出即可。

(2)當安裝數量較多時,可使用專用螺套安裝工具,尾端為六角頭,可連手動攻牙扳手,也可接電動或氣動工具。

2.2.3 安裝注意事項

(1)針對不同加工材質,參考鉆孔尺寸規格,進行預鉆孔加工。當對應材質硬度較高時,應在鉆孔范圍內稍微加大所開的底孔。

(2)開槽一端向下將自攻螺套完全裝進工具前端,須垂直接觸工件,裝入時(1~2螺距)確認對準底孔,絕不可傾斜。發現傾斜時,不可反轉工具,應重新調整再使用,當進入1/3~1/2后,便不可重新再來。另外,請不可反向旋轉工具,否則會造成產品故障。

2.2.4 不銹鋼牙套鑲嵌

針對鑄鋁件鑲嵌304不銹鋼牙套,如圖5所示。該材料經過特殊工藝處理,牙孔螺旋表面的硬度在HRC45以上,是普通不銹鋼的2倍,更是高出鑄鋁基材的5倍以上,可以有效杜絕滑絲,具體見表1。

圖5 自攻螺套鑲嵌示意圖

表1 牙孔螺旋表面硬度

鑄鋁件鑲嵌304不銹鋼牙套后,螺牙耐磨性得到改進,可有效杜絕滑絲,但牙套的有效擰入深度還需根據材料強度與安全系數來計算,才能保證牙套的準確安裝與使用。

2.2.5 牙套受力分析

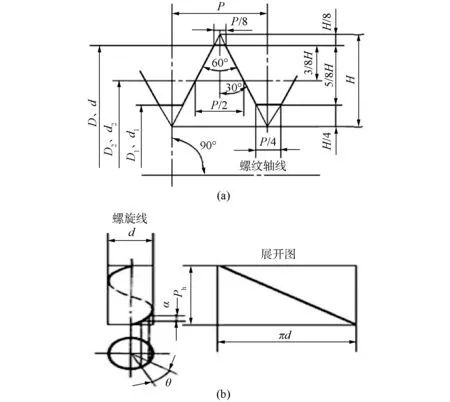

牙套受力分析如圖6所示。

圖6 牙套受力分析圖示

F′(保證載荷)=(0.6~0.7)δs(屈服強度)×As(公稱應力截面積),以螺栓的極限抗拉強度來反推螺孔保證載荷,即視為:δs·As≈材料Sp(保證應力)×As(公稱應力截面積)。因此,以M3為例,強度等級為12.9,則:As×295=5.03×970=4 880,As=(N-2)×πd×5/8P。由此可以初略計算:N(有效螺紋圈數)=5.6+2=8(取整),Lmin(擰入深度)=N×p=8×0.5=4。故牙套需選M3×2D以上,并保證安裝正確時,螺孔可承受12.9級螺栓最大保證載荷鎖緊拉力。

以此類推,可求出M4,M5,M6,M8…對應的牙套需求規格見表2。

表2 牙套需求規格表

對已鑲嵌好牙套的螺孔施加最大破壞扭矩,直至破壞,并記錄相關數據,如圖7所示。結果顯示螺栓不同程度損壞,牙孔完好無損,滑絲不良率顯著下降,具體見表3。

圖7 牙套試驗過程圖示

表3 牙套試驗數據表

2.3 自攻螺套裝配工藝要求

(1)牙套安裝應按要求進行開孔,具體參數見表4。

表4 牙套底孔對應參數表

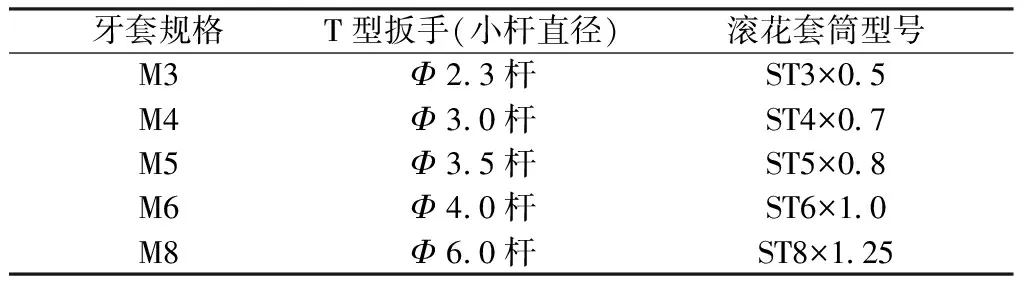

(2)選擇與牙套規格對應的T型扳手及滾花套筒的型號,具體見表5。

表5 牙套對應工具表

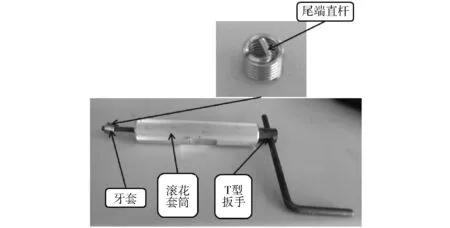

(3)將牙套穿在T型扳手桿上,如圖8所示。應注意牙套有直桿的一側朝左。

圖8 牙套裝配示意圖

(4)使用T型扳手及滾花套筒將牙套對準相應的螺牙孔,如圖9所示。

圖9 牙套裝配工具圖示

(5)將牙套順時針擰入螺孔(牙套上平面低于安裝平面約2 mm即可),然后逆時針擰斷尾端直桿即可,如圖10所示。

圖10 牙套裝配圖示

2.4 應用案例

通過開發研究機器人鑄鋁關節緊固與防松技術,使用牙套緊固,效果如圖11所示。

圖11 牙套緊固效果圖

3 結語

本文主要對工業機器人在鑄鋁件關節緊固與防松技術進行研究,提出了使用自攻螺套的安裝工藝對基材強度合格的鑄鋁關節件進行裝配,通過力學分析計算保證載荷鎖緊拉力,同時對裝配工藝進行系統化分析,降低了機器人產品不良率,減少了售后異常問題。