激光清洗的發展現狀與前景

李浩宇,楊 峰,郭嘉偉,安國斐,譚麗娟,蔡 和,韓聚洪,王 浟

(西南技術物理研究所,成都 610041)

引 言

激光清洗技術最早可以追溯到20世紀60年代[1],近年來逐漸成為世界工業制造領域的研究與開發熱點之一,被稱為“21世紀最具有發展潛力的綠色清洗技術[2-6]”。

與機械摩擦清洗、化學藥劑清洗、高頻振動清洗等傳統清洗方法相比,激光清洗技術具有以下許多的顯著特點:(1)綠色環保。激光清洗技術不需要使用化學藥劑,不會產生廢液污染水體;(2)對基材的損傷小。不需要與基材接觸,也不需要對基材施加任何機械作用力;(3)具有高度的靈活性。方便實現自動化;(4)清洗效果極佳。選擇不同波長、不同加工參量的激光器能很方便地清洗基材表面附著的各種不同污染物;(5)清潔效率較高。采用掃描技術的激光清洗設備可將點光源轉換成線或面光源,這就形成了大大高于傳統清洗技術的清洗速度。

激光清洗技術大步走向實際應用的同時,相關學者們也對其清洗機理、清洗效果的評價、清洗效果的改善、以及可清洗材料的擴展等問題做了深入的研究。到目前為止,激光清洗技術已經能穩定而有效地清洗各種規則性的基材表面,可被清洗的材料包括但不限于金屬、合金、玻璃及各種復合材料等。該技術的應用范圍正在逐步擴大到工業、軍工、船舶、航空、航天等各個領域。

1 激光清洗原理及應用

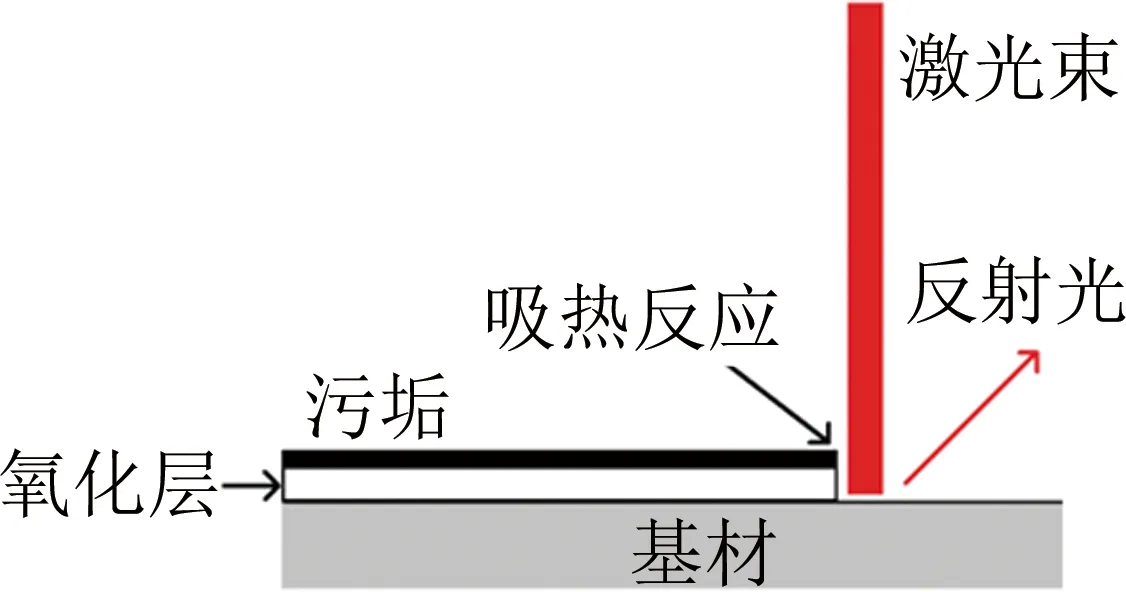

激光清洗技術是指高能量密度、高重頻激光束照射到基材表面時,基材表面的污漬吸收激光束所攜帶的能量后,二者之間的結合力(共價鍵、雙偶極子、毛細管效應、范德華力)遭到破壞,最后污漬脫離基材表面的過程。激光清洗示意圖如圖1所示。

圖1 激光清洗示意圖

激光清洗是一個非常復雜的過程,它涉及到燒蝕、熔化、氣化、膨脹等物理過程,以及分解、電離、降解、燃燒等化學過程,而且在清洗過程中,多個機制有可能會同時存在。總體而言,激光清洗技術主要可以分為3種典型的方法:激光燒蝕清洗法、激光液膜輔助清洗法和激光沖擊波清洗法。

激光燒蝕清洗法的主要機制包括熱膨脹、氣化、燒蝕和相爆炸等[7],如圖2所示。當激光束通過空氣、稀有氣體或真空后與基材接觸時,受熱的基材與污漬同時膨脹。隨著照射時間的延長,根據污漬與基材閾值的不同,可能會出現兩種情況:(1)當污漬的燒蝕閾值小于基材時,通過調整激光束的能量密度,就可在不損傷基材的情況下對污漬進行有效的清洗;(2)當污漬的燒蝕閾值大于基材時,如果不想損傷基材,污漬就不能完全地去除。此時,如果必須要達到清洗的目的,則需仔細調整各項激光參量,將基材的損傷降低到最小程度。

圖2 激光燒蝕清洗法

無論以上哪種情況,在清洗過程中都會出現各種物理與化學上的復雜變化,如分子鍵斷裂、分解、降解、相爆炸、氣化、電離、產生等離子體等。此外,由于基材與污漬的熱膨脹系數存在著差異,兩者之間的界面的形狀也會同時發生變化,從而導致污漬噴射飛離基材的表面。

在工業生產與制造業中,使用激光技術清洗相應工件時,不僅能迅速除去工件表面的污染物微粒,而且能在大多數金屬材料的表面形成一層保護膜,可防止基材銹蝕并大大提高金屬材料的抗腐蝕性能,如圖3和圖4所示。

圖3 對鋼板實施激光清洗前后

圖4 對吊鉤實施激光清洗前后

此外,大多數生產設備在長期使用后,一般會出現銹蝕、污漬、廢料等在設備表面逐漸積聚的情況[8]。使用常規噴砂、化學溶劑等清洗工藝清潔設備的表面,必然會導致靶標表面的損耗,降低設備的壽命。使用激光清洗技術可大大提高清洗效率,減少企業在設備維護上的開支,延長設備的使用壽命。

激光液膜輔助清洗法的主要機制包括液膜的沸騰、蒸發、振動等,如圖5所示。該方法首先在清洗對象表面預先覆蓋水、乙醇等液體,以形成一層液體膜。當激光束照射到基材上時,液膜會吸收激光所攜帶的能量,液體會發生劇烈的爆炸,沸騰后的液體會高速撞擊基材表面的污漬。這種瞬時的爆發力可以有效地去除基材上的污漬,從而達到激光清洗的效果。

圖5 激光液膜輔助清洗法

激光沖擊波清洗法并不是直接將激光束聚焦于被清洗物體的表面,而是使用等離子體沖擊波進行清洗,清洗的對象主要是細小的微粒,如圖6所示。首先,調整激光頭的高度,使激光束的焦點盡量靠近被清洗的污漬微粒附近,并且激光的聚焦位置與基材表面保持著很小的間距。這時,激光聚焦點處的空氣將會被電離,從而導致球狀沖擊波的產生并向四周擴散。沖擊波將很快作用于基材表面,當與沖擊波所施加平行于基材表面的橫向力大于垂直方向上污漬顆粒的附著力時,污漬就會沿著沖擊波作用力的方向移動,從而脫離基材表面。

圖6 激光沖擊波清洗法

在上述3種方法中,使用激光燒蝕清洗法時只需選擇合適的激光器,通過選擇正確的工藝參量即可以對污漬進行有效的清潔。這種方法不需要事先處理清洗的對象,也不需要使用昂貴的特殊激光器,但是這種方法所產生的沖擊力較小,對某些附著比較牢固污漬的去除效果不太理想。使用激光液膜輔助清洗法時,一般通過預先覆蓋具有較高光吸收率的液體,這就有效地彌補了激光燒蝕清洗法沖擊力不足的缺陷。但是,這種方法的不足之處在于:工藝流程較為復雜,而且需要對液膜的成分配比進行精確的測試才能獲得較好的清洗效果;其次,液膜在高溫清洗過程中可能與基材、污漬發生化學反應,可能產生新的物質并造成二次污染。使用激光沖擊波清洗法時,其相關的清洗工藝的要求非常嚴格,既要保證激光束不與基材相接觸,又要隨時調整兩者之間的距離,以確保對污漬顆粒施加足夠的沖擊力,達到最佳清洗效果。

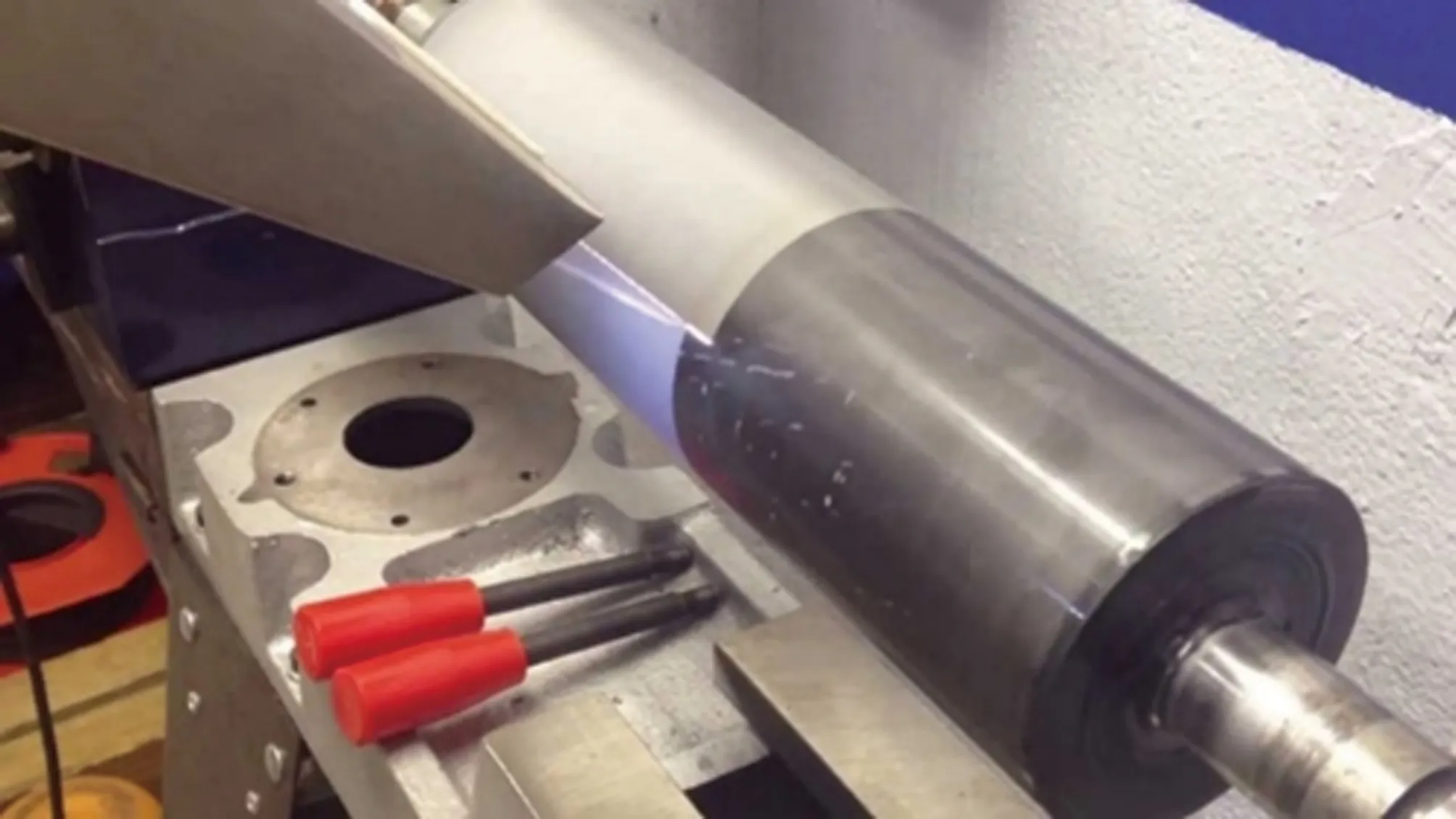

在飛機、汽車、船舶的制造中,激光清洗技術早已占有一席之地。奧迪汽車公司早就使用光纖激光器清洗汽車焊縫表面,在去除污漬的同時也可提高焊接處的強度。激光清洗技術還可用于汽車發動機維護,快速清除發動機積碳與油污。此外,在輪胎模具制造行業中,激光清洗技術的應用也得到了業界人員的一致好評[9],如圖7所示。

激光清洗技術在軍工設備維護領域同樣大放異彩。最初,美國率先使用激光清洗技術對軍用飛機的表面涂料進行了清洗。但是,由于當時激光器性能的限制,再加上其體積過于龐大,使得該技術只能停留在實驗階段。

圖7 激光對輪胎模具進行清洗

隨著激光技術的發展,激光器的功率不斷提高,并朝著小型化、靈活化方向發展,為激光清洗技術的大規模應用提供了堅實的物質基礎。國內的ZHENG研究團隊使用橫向激勵高壓氣體CO2激光器清洗了飛機樣品的外層涂料[10],并對其性能進行了測試。經脫漆處理后的飛機表面硬度、疲勞度、抗拉強度均無明顯變化,而抗腐蝕能力卻有輕微提升。這一研究充分地證明了激光清洗技術在軍事裝備維護中的優越性和有效性,可以有效保障部隊的戰斗力。

迄今為止,美國愛迪生研究所使用1kW激光器清洗F-16戰斗機時,清洗速率已達到2.36cm3/min,如圖8所示。國內的LUO研究團隊使用30W/mm2的連續CO2激光器還達到了40cm/min的脫漆速率[11]。另外,美軍的H-53和H-56直升機的外漆清洗均已采用了激光清洗技術[12-13]。

圖8 激光對F-16戰斗機進行脫漆工作

在文物保護、建筑清洗等領域,激光清洗技術也廣泛應用,如圖9所示。科學家們利用氟化氪準分子激光器對石雕、手工藝品、骨骼化石等進行了有效的清洗。雖然激光清洗技術有許多優勢,但對于某些色澤多樣的珍貴文物,如琺瑯玻璃等物品,不同顏色對激光的吸收效果也不同,這可能會導致激光吸收較高的部位所承受的應力梯度過大,從而造成損壞[14-16]。因此,并非所有的文物都適用激光進行清洗。

圖9 激光對文物進行清洗工作

以往在醫療領域中,人們經常使用化學藥劑來清洗患者的紋身,但是,這種方法不僅不能徹底清除掉皮膚上的色素,而且還會損害皮膚的健康,甚至會留下疤痕或產生炎癥。當采用激光清洗技術對患者的紋身進行清洗時,激光只會對皮膚表面產生輕微的燒灼作用,不會對患者的皮膚造成嚴重傷害[17]。皮膚內部的色素微粒將被激光傳送的能量粉碎,然后通過細胞自身的代謝過程可被完全分解,如圖10所示。

圖10 激光對紋身進行清洗工作

2 激光清洗及應用發展動態

激光清洗技術是隨著激光技術本身的不斷進步而迅速發展起來的。在2015年,TAKAHASHI[18]研究團隊在使用紫外激光加工微小工件時,成功完成了對納米尺度的3維工件外形的修正,該方法不僅能修改微小工件的形狀,而且可以用來去除工件表面的微粒。IVANOVA等人[19]在2016年也提出了一種對于納米尺度的微觀顆粒進行清除的方法,與直接用脈沖或連續激光對于納米顆粒進行照射清洗的方法相比,這種利用激光熱毛細效應的清洗方法產生的熱效應較小,同時對基材的損傷也更小。激光清洗文物照片如圖11所示。

圖11 清洗文物照片

同年,PALOMAR[20]研究團隊用532nm的納秒脈沖激光對銀表面進行了一系列清洗試驗。結果表明,與傳統激光清洗方法相比,銀質文物表面沒有出現任何顏色變化或者質量下降的現象,并最終確定了清洗銀質物品最佳條件。2017年,RADOJKOVIC等人[21]使用類似的技術使用Nd∶YAG激光器對于鍍銀銅絲進行了激光清洗,在不損害文物本身的前提下,有效地清除了銀質文物上所覆蓋的污漬,這有力地證明了上述方法的可行性。此后,銀質品的清洗正式納入到了激光清洗的范圍,激光清洗技術的應用范圍又一次得到了擴展。

2018年,GU等人[22]進行了激光等離子沖擊波清洗納米級微粒效果研究,成功清洗了直徑在100nm左右的鋁粒子顆粒,并整理出了一套行之有效的顆粒清洗方法。雖然激光清洗微粒的作用機理尚不十分明確,對微粒的清洗方法只能通過實驗一步一步地摸索,但隨著研究的不斷深入,激光清洗技術終將在微粒清洗領域中占據舉足輕重的地位[23]。

除此之外,激光清洗技術近年來在汽車、船舶等設備的維護上也取得了豐碩的研究成果。2018年,LIU等人[24]對遠洋設備經常使用的Q235與45#鋼材進行了納秒脈沖激光清洗試驗,總結歸納出了一整套用于Q235與45#鋼材的激光除銹經驗,對遠洋設備的激光維護有著十分重要的實用價值,去除工件設備上的油污如圖12所示。

CHANG等人[25]分別利用高功率密度和低功率密度的皮秒激光對Q235鋼材進行了交替清洗。結果發現,與傳統的激光直射清洗方式相比,這種交替清洗方式大大提高了清除Q235鋼材所附著污漬的效果,此項技術非常適用于遠洋設備上面污漬的清洗。

之后,CHEN[26]對激光清洗與傳統清洗方法在汽車表面噴漆附著的可靠性進行了一系列實驗,結果再次有力地證明了激光清洗技術在汽車制造業和維護行業中所蘊涵的價值。

圖12 激光去除工件上的油污

2019年,QI等人[27]對常年累月銹蝕的列車集電環進行了激光清洗,經過多次試驗發現,清洗后的集電環不僅能清除表面殘留的污漬,而且能有效提高集電環的使用壽命,大大提高了列車在高速運行時的安全性。

伴隨著激光技術的不斷進步和激光器價格的不斷下降,激光清洗技術的普及已經在世界范圍內掀起了一場傳統清洗產業升級浪潮。截至2018年,激光清洗技術在各行業的市場價值已經達5.89億美元[28],預計2023年這個數字可能會接近7.24億美元,5年間的復合年增長率可能達到4.22%。以上結果均表明,這種新型的清潔技術蘊藏著極大的市場發展潛力。

近幾年,國內學者們又對激光清洗的理論與機制做了較為深入的研究。南開大學的SONG團隊[29]研究了短脈沖激光清洗涂層的機理;青島大學的ZHOU團隊[30]研究了基材表面等離子體溫度場在清洗過程中的分布。這些研究成果對于建立一套行之有效的激光清洗評價機制具有重要意義。

然而,目前我國用于激光清洗的高端高功率短脈沖激光器主要依賴進口,激光清洗技術的發展經常受制于人,研制出具有自主知識產權的高端高功率清洗用激光器已是業界的當務之急。陸軍裝甲兵學院的DONG團隊于2017年研制出了國內首臺500W高重頻、高能量的激光清洗設備,打破了國外對我國高端激光清洗設備的貿易禁錮。同年,長春理工大學的WANG等人自主研制了一套手持式激光清洗系統[31],為國內激光清洗設備的譜系增添了嶄新的一員。常用機床式激光清洗與手持式激光清洗系統如圖13和圖14所示。

2018年,我國的ZHANG研究團隊分別利用CO2激光器和其自行研制的YAG激光器清洗輪胎模具。最終發現,這種自行研制的YAG激光器不僅能有效地去除輪胎模具上的污漬,其技術指標也已接近國際同類設備,清洗效果也更加優異。

圖13 機床式激光清洗系統

圖14 手持式激光清洗系統

同年,山東省科學院激光研究所為打破國內大功率光纖激光器核心技術被德國、日本、美國等國所掌握的技術壁壘,自主研制了一種平均功率達180W的Nd∶YAG激光器。在實際激光清洗過程中,對硫化物等雜質的清洗能力要顯著高于原本的國產低功率激光器。雖然目前國內輪胎清洗主流采用的是干冰清洗方法,但我國高功率激光清洗激光器的研制成功,使激光清洗設備的成本大幅降低,激光清洗技術在未來的模具制造行業終將大展拳腳。

總體而言,由于科研人員的努力,我國的激光清洗技術在近年已經取得了長足的進步,與國外的差距也在不斷縮小。但是,在高端激光器的核心制造技術方面仍處于相對落后的階段。所以,我國激光清洗技術的發展還將是一個較為漫長的過程,需要科研工作者腳踏實地,不斷努力追趕。

3 新型激光復合清洗技術與未來展望

盡管激光清洗技術擁有眾多傳統清洗方式無法企及的優點,但在其發展過程中也暴露出諸多的問題和不足。為了保證清洗的效果,可以根據被清洗對象在不同波長時激光吸收率的差異來選擇不同波長的激光器。但是,對于復合型材料的清洗來說,若材料中不同的成分對同一種激光波長的吸收率差異較大時,可能會出現材料中的某種成分被成功清洗而其它成分卻無法去除的現象。與此同時,激光清洗設備的價格也較為昂貴,這對激光清洗技術的推廣造成了較大的障礙。為了解決相關問題,各種新型的激光復合清洗技術應運而生。

早在1977年,KIBLER等人就開始了關于復合材料激光清洗的研究[32]。他們采用連續CO2激光器發射了不同尺寸、形狀和功率密度的激光束,對不同厚度、不同種類的碳纖維環氧樹脂材料進行了對照試驗,研究了不同清洗參量對于激光清洗效果的影響。

為了分析不同的激光功率與掃描速率對碳纖維復合材料表面的樹脂污漬清洗形貌的影響,國內ZHAN研究團隊使用高重頻紅外激光器對這類污漬進行了清洗實驗,獲得了清洗此類污漬的最佳工藝參量[33]。

另外,激光清洗碳纖維增強基復合材料也是目前的研究熱點之一[34-38]。2017年,ZHANG團隊使用22.93kW/cm2、重頻為100kHz的激光以6cm/s的速率快速清洗了碳纖維增強基復合材料[39]。結果發現,清洗過程不僅能有效地去除基材表面的污漬,而且由于粘著劑滲入到了碳纖維之中,其強度得到了小幅度的提高。

上述的研究者們在針對復合材料的清洗中,都發現激光復合清洗法的效果普遍優于常規的傳統清洗法[40]。與傳統清洗法中只使用單一波長的激光器不同,實用化的激光復合清洗技術一般同時使用脈沖半導體激光器與脈沖光纖激光器,這兩種激光光束可同時作用于被清洗對象上。此時,半導體激光器在高速掃描被清洗對象的表面時,被照射區域快速升溫并碳化,由此所產生的熱應力可使被清洗污漬層產生松動;而高功率脈沖光纖激光器作用于被清洗對象時產生的沖擊波可使靶標碎裂并快速脫離工件表面。

據國內的武漢銳科光纖激光技術公司在2019年“激光制造與再制造技術及應用研討會”上的公開報道[41],當單獨使用300W脈沖光纖激光清洗一根輪對軸時,需耗時70min以上,清洗效率過于低下;而單獨使用500W脈沖光纖激光器進行清洗時,效率得到了一定的提升,但是清洗過程中產生了大量火花與煙塵,會危害操作者的身體健康;因此,他們提出了一種復合清洗方案——同時使用300W的脈沖光纖激光器與2000W的半導體激光器,其清洗過程可以縮短到20min左右,所產生的污染物也更少,可以很好地滿足客戶的需求。

與傳統的激光清洗方法相比,激光復合清洗法速度快、效率高、清洗品質更加均勻,所產生的火花與煙塵更小。針對不同的材料,還可以使用不同波長的激光器同時進行清洗以達到清除復合材料污漬的目的。因此,使用多種不同類型的激光器所組成的復合清洗激光系統可以滿足多種不同材料的清洗需求。與此同時,多單元脈沖激光的空間功率合成與擴展輸出技術、基于光纖端帽的自適應操控和主動尋優控制算法以實現多光束的光軸穩定控制和空間功率合成技術、基于遠場合成能量的時序測量和主動光程調控實現多單元脈沖激光的時域同步技術等在近年均得到了較為迅速的發展,有力地推動了激光復合清洗技術的發展。

雖然經過多年的發展,激光清洗的相關技術已較為成熟,但由于激光清洗設備過于復雜,還是存在著以下一些問題亟待解決。

(1)對人體的危害。一般情況下,用于激光清洗的大部分激光器功率較高,這一技術今后必將會向著更高功率的方向發展,而且其中大多數激光都處于不可見頻帶上,蘊含著很大的隱患。眾所周知,高能激光可引起皮膚的灼傷,對眼睛的傷害更為嚴重,極有可能對使用者造成永久性的視力損傷,更嚴重時會導致失明。這就對激光清洗技術提出了更高的安全性要求。在激光器的設計中就應當完成光路的封閉,需要制定嚴格的使用規范,使用時必須強制穿戴防護衣、護目鏡等設備,以確保人身安全。

(2)設備成本高昂。雖然激光清洗技術具有諸多優點,但與傳統的清洗技術相比,動輒數十萬的設備價格令大多數企業望而卻步。激光清洗技術的核心是激光器,降低激光器的生產成本是從根本上普及激光清洗技術的關鍵。當前,我國激光器的自主生產工藝仍有少許“卡脖子”之處,需要不斷加大激光器核心技術的研發方向的投入,以調動科研人員的積極性和創造性,大力推動激光清洗產業鏈的形成,最終實現激光清洗技術走進中小企業群的目標。

(3)激光清洗的機制還尚未完全明確。通常,用于激光清洗的參量包括激光器波長、功率、重復頻率和掃描速率等。如果參量選擇不當,可能會導致污漬無法被完全清除,或對基材造成不可逆轉的破壞。因此,在激光清洗過程中,需要根據不同的清洗材料的閾值選擇合適的清洗參量。研究人員一般通過多次清洗試驗,以期獲得清洗不同材料所需的最佳參量,這些耗時冗長的試驗無疑大大拖累了激光清洗技術的進一步應用。此外,還沒有制定出一整套評價激光清洗效果的系統標準,這又給激光清洗技術的發展帶來了極大的阻礙。

近幾年來,隨著相關研究的不斷深入,研究人員也逐步開始涉足解決這些問題,例如通過建立相應的有限元模型,可以有效地模擬清洗過程,這為清洗參量的選擇提供了參考依據。此外,還利用機器學習技術對激光清洗參量進行擬合和預測,大大降低了試驗的繁瑣程度,為激光清洗技術的發展提供了一種全新的思路。

(4)復雜工件的清洗效率較低。在實際的清洗過程中,部分工件呈不規則形狀,存在著許多復雜結構與縫隙等不易清洗到的部位。但目前激光清洗的主要設備多為手持或2維移動平臺,很難對此類復雜工件進行有效的清洗。為此,需要對現有清洗設備進行改進,利用機械臂、3維平臺、檢測設備等,實現高效、自動化、無死角的激光清洗。但是,由于這類設備結構較為復雜,其價格也通常都在百萬級別上下浮動,距離實際的廣泛應用還有很長的道路要走。

4 結束語

首先,激光清洗技術與傳統的清洗技術相比無疑是一種更加高效、綠色的新型清洗技術。經過近幾年科研人員的努力,激光清洗技術也發展出激光燒蝕清洗法、激光液膜輔助清洗法和激光沖擊波清洗法3種典型的清洗方法,激光清洗技術的應用范圍也不局限于傳統的工件除銹等方面,擴展到了文物清洗、遠洋設備、高速列車等的維護領域。與此同時,激光清洗的尺度也在不斷取得全新的突破,且新型的激光復合清洗技術的發展有效地解決了傳統激光清洗技術難以清洗復合材料的問題。

其次,激光清洗技術仍舊存在設備價格昂貴、測試試驗冗長等弱點,在走向應用普及的過程中必定會遇到各種各樣的阻力。然而,業內人員依然清晰地認識到激光清洗技術在未來工業發展中蘊含著巨大發展潛力與商業價值,激光清洗設備的市場價值依舊呈逐年快速增長的態勢。隨著我國自主研發的高功率激光清洗設備成功走向市場,打破了境外國家對我國激光清洗核心設備的進口限制,激光清洗設備的成本必將得到進一步的下調,為我國激光清洗技術進一步大范圍走向市場奠定了堅實的基礎。在可以預見的將來,激光清洗技術必將得到迅猛的發展,為相關產業領域注入全新的動力。