天然氣凈化廠硫磺回收裝置停產除硫過程分析與優化

楊普 藍家文 盛斌

1.西南石油大學石油與天然氣工程學院 2.中國石油西南油氣田公司川東北作業分公司 3.中國石油西南油氣田公司天然氣凈化總廠

硫磺是一種重要的化工產品,主要來自于煉油廠和天然氣凈化廠。硫磺回收不僅可以降低對環境的污染,保障天然氣輸送和儲存安全,還具有一定的經濟效益。硫磺回收裝置除硫是在停產過程中將裝置內殘余的硫磺、FeS等通過物理或化學方法將其趕盡,防止硫磺凝固沉積引起的設備管道堵塞,避免FeS等易燃物質設備打開時自燃,將裝置轉入安全檢修的界面,保障后續開產順利進行[1]。隨著環保要求的不斷提高,通過優化操作和改進工藝,降低除硫期間SO2排放量具有重要的意義[2-3]。

1 硫磺回收裝置停產除硫過程概述

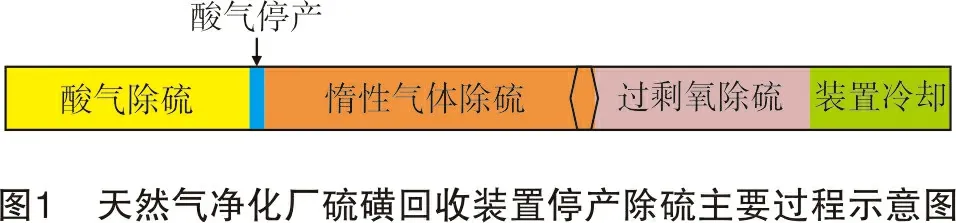

天然氣凈化廠硫磺回收裝置除硫主要包括酸氣除硫、惰性氣體除硫、過剩氧除硫和裝置冷卻等步驟,如圖1所示。

1.1 酸氣除硫

酸氣除硫通過提高反應器入口溫度和各級反應器的溫度,將氣態的硫單質進行冷凝回收。在停產節點前48~72 h,將常規克勞斯反應器床層溫度提高至300 ℃左右,將后續各級反應器床層溫度分別提高30 ℃左右,將裝置內部分硫單質以氣態的形式帶出反應器并進行冷凝回收[4]。此步驟有利于除去催化劑孔隙間積硫,為后續除硫操作做好準備。

1.2 惰性氣體除硫

惰性氣體除硫工藝是利用不與裝置內的硫磺、FeS等物質發生反應的“惰性”氣體傳遞熱量,將系統內的剩余部分硫磺以氣相形式趕出并進行冷凝回收,該步驟是停產除硫工藝中最為重要的階段。惰性氣體除硫通常是將燃料氣進行微次當量燃燒(控制混合氣中的空氣與燃料氣之間的體積比為9.8∶1),生成CO2等氣體作為載體傳遞熱量至各級反應器[5]。惰性氣體除硫是保證后續過剩氧除硫能否安全受控進行的基礎環節,也是降低除硫期間尾氣中SO2排放的關鍵操作。

1.3 過剩氧除硫及裝置冷卻

完成惰性氣體除硫后,過程氣經過的設備、管壁、催化劑表面殘留有微量FeS,為避免在檢修設備時FeS與空氣接觸致使床層自燃,必須按規律梯度調節進入硫磺回收裝置的空氣量,引入過剩氧除去裝置內的FeS,該步驟是除硫過程精細化控制要求最高的階段。FeS與過剩氧反應會釋放較高的熱量,溫度會迅速發生變化,使床層溫度迅速升高,應嚴格控制過剩氧的含量。若系統中殘余的FeS較多,床層溫升較快,則需及時減少過剩空氣量;若系統中殘余FeS較少,床層溫升較慢,甚至出現床層溫度降低的現象時,則可按既定規律梯度繼續加大過剩空氣量[6]。

若系統中大部分測溫點均出現溫度下降的趨勢,此時可持續加大空氣量,裝置進入冷卻降溫階段。待裝置冷卻至80 ℃以下時,則可以打開設備,進入后續檢修階段,停產除硫結束。

2 硫磺回收裝置除硫效果影響因素分析

天然氣凈化廠硫磺回收裝置除硫效果主要從3個方面衡量,分別是除硫程度、除硫時間以及除硫期間SO2排放量,這3個因素相互影響,相互制約,針對不同類型的裝置,需找到一個平衡點,才能實現除硫效果整體最優化。

2.1 除硫程度

硫磺回收裝置停產檢修時,常涉及設備打開作業,若殘余在裝置內的FeS等易燃物質與外界空氣直接接觸,易發生燃燒、爆炸等事故,對人員、設備以及周圍環境產生較大的影響。同時,裝置內殘余的液硫凝固附著在催化劑上,會堵塞催化劑獨有的孔隙結構,造成催化劑活性下降和床層堵塞,難以保證裝置后續順利開產和正常運行。因此,除硫操作中對裝置內的硫單質以及硫化物的清除程度,是除硫效果最關鍵的衡量點。

一般要求停產除硫后催化劑中硫質量分數<0.5%。

2.2 除硫時間

硫磺回收裝置除硫時間與除硫手段有著緊密的聯系,在停產除硫過程中,主要是以熱量傳遞的物理手段和以過程氧參與的化學手段清除裝置內的硫單質以及硫化物。熱量傳遞的物理手段是指利用惰性氣體(如N2、CO2等)傳遞熱量至整個裝置流程,蒸發系統內的液硫,以氣相硫的形式盡可能多地帶走,然后在冷凝器中冷凝回收;而利用過剩氧參與的化學手段則是逐步提高除硫過程氣中的O2含量,讓易燃的FeS等硫化物在O2氛圍中轉化為SO2帶出系統,防止檢修過程中FeS接觸空氣自燃。物理手段能實現低排放,避免劇烈反應引起的設備超溫,但需時較長,除硫效果不徹底;而化學手段能實現快速除硫,但易引起反應器“飛溫”,需時較短,SO2排放較高。受工廠檢修周期的限制,一般情況下硫磺回收裝置停產除硫時間(不含酸氣除硫)為72~96 h。

2.3 除硫期間SO2排放量

硫磺回收裝置除硫期間,主要在酸氣除硫、惰性氣體除硫、過剩氧除硫3個環節產生較大的SO2排放[7]。在酸氣除硫階段,由于提高各級反應器床層溫度不利于克勞斯反應的正常進行,降低了裝置整體硫回收率,導致尾氣中SO2排放偏高。在惰性氣體除硫階段,催化劑孔隙累積的硫單質被過程氣蒸發并不斷帶出,氣態硫成分增多,同時,受操作精細程度所限,部分過剩氧進入系統產生SO2,造成了尾氣中SO2排放升高。過剩氧除硫階段則因為過程氧與FeS等硫化物反應產生大量SO2,使得尾氣排放偏高。

因此,通過對硫磺回收除硫過程分析與影響因素的研究可以看出,要盡可能以熱量傳遞的物理方式清除回收絕大部分的硫單質后,再以過剩氧清除FeS等易燃硫化物,這樣才能保證裝置內設備和催化劑安全運行受控,尾氣中SO2排放較低。

3 硫磺回收裝置停產除硫過程優化

3.1 超級克勞斯工藝停產除硫過程優化

超級克勞斯工藝能夠克服常規克勞斯工藝所要求配風比精確控制的局限,只需控制進入超級克勞斯反應器的H2S體積分數即可(0.7%~1.0%),而非精確控制V(H2S)∶V(SO2)=2∶1[8]。

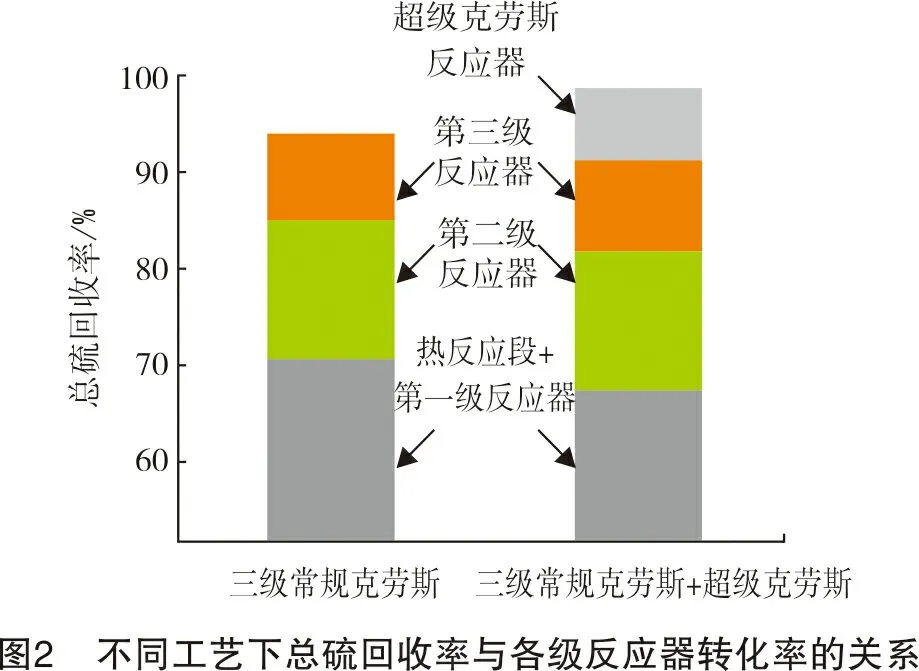

超級克勞斯工藝在配風比上的靈活控制,犧牲了部分在克勞斯段的硫轉化率,最終通過末級超級克勞斯反應器進行H2S選擇性氧化來保持較高的總硫回收率[9]。其各級反應器與總硫轉化率的關系見圖2。

在停產除硫過程中,配風比處于相對失調的狀態。因此,在保證裝置安全平穩運行且不影響催化劑性能的前提下,停產除硫過程中適當投用超級克勞斯反應器,是對超級克勞斯裝置停產除硫高效低排的優化方向。下面以三級常規克勞斯+超級克勞斯工藝的典型流程做相關優化操作的闡述。

3.1.1酸氣除硫時投用超級克勞斯反應器

超級克勞斯催化劑在開產投用時需要經過“活化”,將硫化態的活性組分進一步氧化后,才能發揮選擇性直接氧化性能。因此,在生產運行期間,避免過量的還原性氣體進入超級克勞斯反應器,保證其催化劑正常性能。

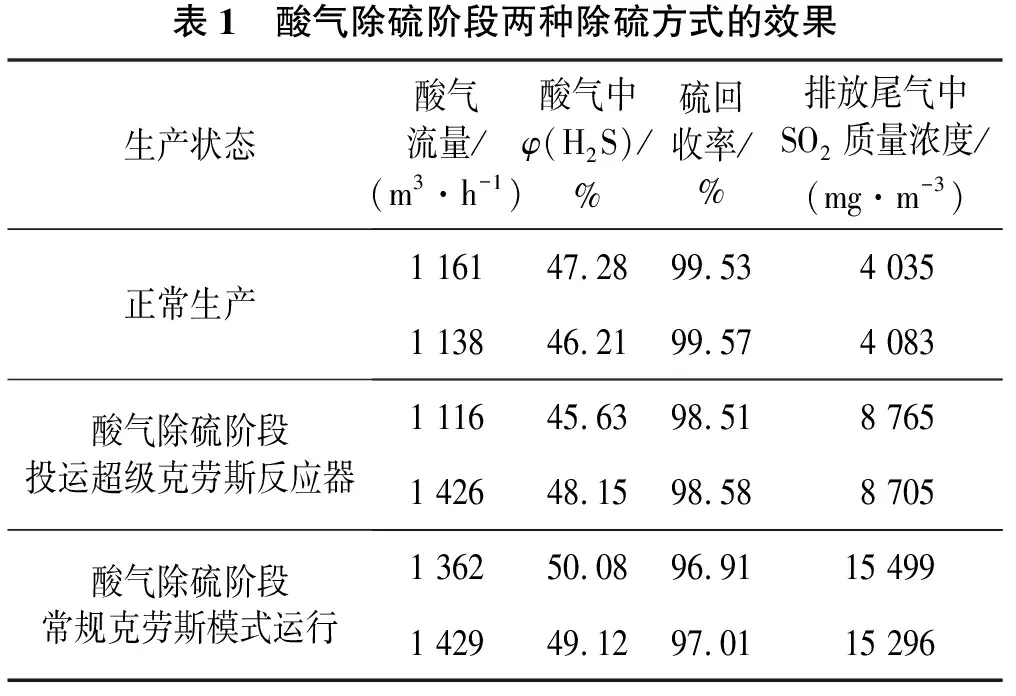

在酸氣除硫期間,通過控制配風比,保證進入超級克勞斯反應器的H2S體積分數不超過1%,引入超級克勞斯反應器進入工藝流程,能很好地控制后端尾氣排放量[10]。根據應用實踐,在酸氣除硫階段兩種除硫方式的效果見表1。

表1 酸氣除硫階段兩種除硫方式的效果生產狀態酸氣流量/(m3·h-1)酸氣中φ(H2S)/%硫回收率/%排放尾氣中SO2質量濃度/(mg·m-3)正常生產1 16147.2899.534 0351 13846.2199.574 083酸氣除硫階段投運超級克勞斯反應器1 11645.6398.518 7651 42648.1598.588 705酸氣除硫階段常規克勞斯模式運行1 36250.0896.9115 4991 42949.1297.0115 296

從表1可以明顯看出,通過優化調整后,尾氣改良效果較好。在超級克勞斯反應器模式下進行酸氣除硫時,裝置硫回收率有所降低,排放尾氣中SO2質量濃度比正常生產時高出2倍,在常規克勞斯反應器模式下進行酸氣除硫時,排放尾氣中SO2質量濃度明顯增大,達到15 000 mg/m3以上,是正常生產時的3.6倍以上,硫回收率降至97%。

在進入惰性氣體和過剩氧除硫階段,受操作精度的影響,過程氣中含有大量SO2、硫蒸氣以及O2,建議此階段將超級克勞斯反應器設置為旁路,確保催化劑安全受控,活性不受到影響,為后續裝置正常運轉打下基礎。

3.1.2酸氣除硫中各反應器分段進行升溫除硫操作

優化后酸氣除硫階段提前72 h進行,采取分段除硫操作,除硫順序為一級反應器→二級反應器→三級反應器,每級除硫24 h后恢復到平常的除硫溫度,各級反應器除硫時長分別為72 h、48 h和24 h(見圖3)。

在常規克勞斯工藝中,各級反應器所貢獻的硫回收率各有不同,位于前端的反應器貢獻更大,同時也有更多的液硫殘余在催化劑床層中。因此,前端克勞斯反應器所需除硫時間更長。而催化劑床層溫度上升會降低克勞斯轉化率,使排放尾氣中SO2質量濃度升高,如表2所列。分段開展克勞斯反應器的升溫除硫,能最大限度地發揮裝置整體轉化效果,各級反應器相互補充,從而實現減少除硫期間尾氣排放的目標。

隨著各級反應器溫度的升高,排放尾氣中SO2質量濃度也逐步升高,待三級反應器均處于升溫除硫狀態時,SO2質量濃度趨于穩定。通過分段升溫除硫的方式,能在實現除硫效果的同時,減少尾氣中SO2排放。

表2 某超級克勞斯工藝各級反應器床層溫度與尾氣排放的關系運行狀態一級反應器床層溫度/℃二級反應器床層溫度/℃三級反應器床層溫度/℃超級克勞斯反應器床層溫度/℃排放尾氣中SO2質量濃度/(mg·m-3)正常運行3252252052104 132酸氣除硫一反升溫3502252052104 807酸氣除硫二反升溫3253052052106 456酸氣除硫三反升溫3242262352307 543酸氣除硫同時升溫35128023522910 145

3.2 帶SCOT尾氣處理的常規克勞斯工藝停產除硫過程優化

常規克勞斯+SCOT組合工藝擁有較高的總硫回收率,且正常生產時穩定性較強,前端常規克勞斯部分配風比不需要精確控制V(H2S)∶V(SO2)>2∶1,但需避免因克勞斯尾氣中SO2含量過高引起的“穿透”現象,造成加氫還原單元和急冷吸收單元硫堵,同時引起加氫尾氣脫硫溶劑的污染。常規克勞斯進行停產除硫時,通常會將尾氣倒出SCOT單元,經過灼燒后外排至大氣,這無疑會產生較多的SO2外排量,對于生產企業環保達標產生較大的壓力。因此,是否投運SCOT尾氣處理單元是影響本工藝停產除硫低排放的關鍵因素[11]。

通常,硫磺回收裝置停產除硫多以燃料氣燃燒后的過程氣(CO2為主)作為惰性氣體進行熱量傳遞,將單質硫蒸發清除,隨后增大供風量,以過剩氧參與反應的方式進行徹底除硫。但在實際操作過程中,受設備儀表精度、操作人員水平的限制,難以完全劃清兩階段的界限,常因過量空氣進入而引起“飛溫”,造成催化劑及設備的損壞。同時,大量SO2超過加氫還原的處理負荷,造成穿透,在后續流程中發生低溫克勞斯反應,造成設備堵塞,并進入尾氣脫硫溶劑中,形成硫酸鹽,污染溶劑,影響其脫硫性能[12]。因此,在實際操作過程中,直接通過人為控制將停產除硫期間克勞斯尾氣直接倒入尾氣處理單元,存在較大的風險和安全隱患。而其關鍵在于難以控制配風比,從而控制克勞斯尾氣中SO2組分含量。

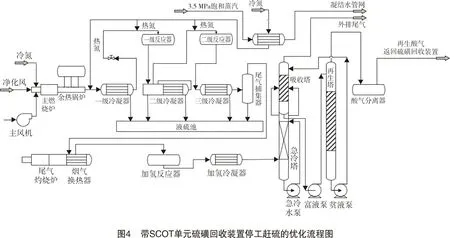

對工藝流程進行改造,以N2等惰性氣體作為熱量傳遞介質,進行真正意義上的惰性氣體除硫,將裝置內殘余的大部分單質硫蒸發帶出后,再通過小量程的控制管路通入空氣,除去設備管線內FeS等硫化物,后逐步提高進入的空氣量,循序漸進地完成停產趕硫操作,工藝流程圖見圖4。在此過程中,尾氣處理單元全程投入使用,能在克勞斯尾氣組分可控的情況下完成加氫還原和脫硫吸收,并將后續再生酸氣引入正常運行的硫磺回收裝置進行處理[13]。

在國內某天然氣凈化廠帶SCOT單元的硫磺回收裝置進行優化除硫,在除硫初始階段,排放煙氣中SO2質量濃度達到最高,在100~120 mg/m3范圍內波動;除硫中后期逐步降至20~40 mg/m3,遠低于傳統停產除硫方式時排放煙氣中SO2質量濃度,大大減少了停工期間SO2的排放量。同時,采用此方法可以避免停產除硫期間催化劑床層“飛溫”,延長催化劑使用壽命,有效除去催化劑吸附積累的硫單質,能保證裝置內各設備管線的干凈無殘留。

通過流程優化,增設N2流程,催化劑除硫效果良好,時間可控,同時能避免裝置內的硫及硫化物自燃,確保除硫期間安全受控,實現了停產除硫期間尾氣中SO2的達標排放[14]。

3.3 低溫克勞斯工藝停產除硫過程優化

低溫克勞斯工藝能實現反應器的操作溫度在硫露點以下,將生成的硫磺吸附在催化劑上,吸附飽和后再切換至較高溫度予以“再生”,通過多級反應器的循環切換,保證裝置總硫回收率處于較高水平。

對于常見三級低溫反應器的典型低溫克勞斯工藝而言,至少有兩級低溫反應器處于低溫吸附狀態,且低溫狀態下反應器中催化劑吸附量較大,相比常規克勞斯工藝,低溫克勞斯工藝的除硫操作難度更高。

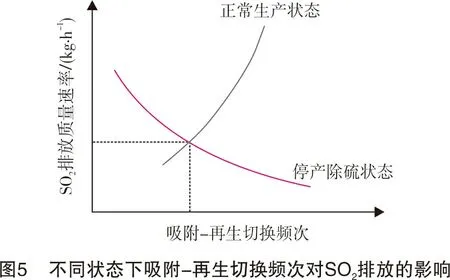

低溫克勞斯工藝的核心在于通過吸附-再生循環提高硫轉化率,通過加快吸附-再生循環的切換頻次,讓盡可能少的硫吸附在低溫反應器中,對于提高整體除硫效果尤為重要,SO2排放量與吸附-再生頻次的關系如圖5所示。

同時,需要注意的是,每次吸附-再生切換均會引起裝置總硫回收率的下降,所以需要在盡可能少的硫吸附量和盡可能高的總硫轉化率間找到1個平衡點,實現平穩生產和高效除硫的最優化。

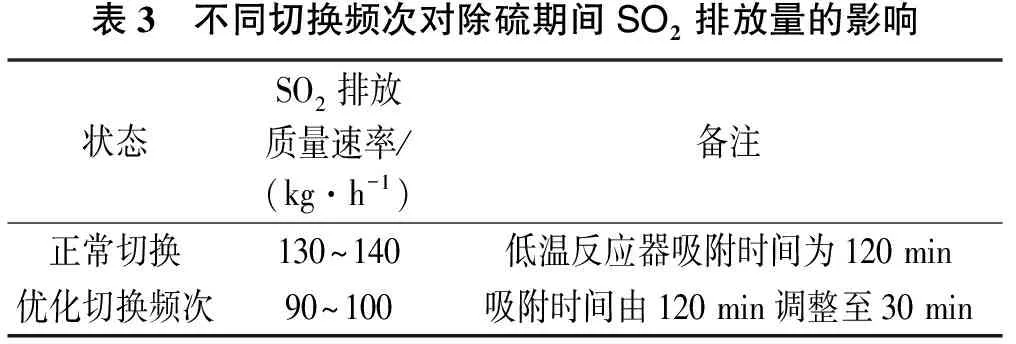

根據某天然氣凈化廠CPS工藝的停產除硫實踐,在停產前,先將反應器吸附再生切換時間進行調整,少量多次地將反應器吸附量逐漸調整至正常運行的1/5時進行切換,每級反應器至少進行2個周期的吸附與再生,盡量在酸氣停止前降低反應器催化劑中硫磺吸附量,可以有效實現除硫期間SO2排放總量的減少[15]。不同切換頻次對SO2排放量的影響見表3。

表3 不同切換頻次對除硫期間SO2排放量的影響狀態SO2排放質量速率/(kg·h-1)備注正常切換130~140低溫反應器吸附時間為120 min優化切換頻次90~100吸附時間由120 min調整至30 min

4 結論

通過對天然氣凈化廠硫磺回收裝置停產除硫過程影響因素的分析,針對不同硫磺回收工藝,總結歸納了對應的優化除硫方式:

(1) 超級克勞斯工藝應可控地投入超級克勞斯反應器,能明顯降低SO2排放質量濃度。

(2) 帶SCOT尾氣處理單元的常規克勞斯裝置應優化流程,在安全可控的狀態下投用尾氣處理單元,提高工廠整體硫回收率,減少SO2排放。

(3) 低溫克勞斯工藝應利用工藝流程的靈活切換,盡可能減少反應器內的硫吸附量,減少除硫過程中的SO2排放。

經過工廠實踐檢驗,上述停產除硫優化方式應用效果良好,能確保實現高效低排的目標,保證了停產除硫期間裝置設備的安全,避免對催化劑的損壞,為后續順利開產奠定了基礎。