Y分子篩含硅母液和濾液綠色回用工程技術開發

伍欣華,陳媛媛,單高峰,謝庚華

(中國石化催化劑有限公司長嶺分公司,湖南 岳陽 414012)

Y分子篩是一種典型的微孔分子篩,作為催化劑的活性組元,廣泛應用于石油煉制加工過程,特別是催化裂化及加氫裂化過程。Y分子篩的制備一般包括NaY分子篩的合成以及后改性兩個步驟,其中NaY分子篩的合成采用以硅酸鈉為硅源,硫酸鋁、偏鋁酸鈉為鋁源,導向劑法合成工藝。晶化結束后經過濾、洗滌得到合格的NaY分子篩,同時得到含硅母液及濾液。NaY分子篩合成過程中投料硅鋁比(8.4~8.7,SiO2/Al2O3質量比,下同)遠高于產品的硅鋁比(5.0~5.6),硅的一次利用率相對較低,只有60%~70%,剩下的硅存在于晶化母液及濾液中,如何合理地處理這部分廢水成為行業關注的課題。

這部分含硅廢水為低濃度、高堿度的硅酸鹽廢水,是一種較為復雜的混合物,其中含有無定形的氧化硅、氧化鈉,以及固體顆粒物——分子篩微晶(在溶液中以懸浮物的形式存在,可用濁度表征)。現有的硅回用技術有多種處理方式:一是將母液與硫酸鋁接觸反應,先制備成硅鋁凝膠[1],再作為部分硅源和鋁源回用于后續的NaY分子篩合成,從而實現硅的循環利用,既節約了原材料又減少了環境污染[2-5]。這是含硅廢水的通用處理技術,也是現在各大催化劑生產商普遍采用的方法,但硅的利用率有限,一般為80%~85%,不能完全回用。二是同晶回用至本系統代替稀水玻璃打漿作分散劑用[6],或者作為替代硅源異晶回用制備其他硅鋁材料[7-9],但回用量有限。三是加入絮凝劑或助濾劑處理,但該方法制備的硅鋁凝膠濾渣后續處理困難,無法用于合成NaY分子篩,更無法實現含硅濾液的回用[10-11]。不管采用上述哪種方法,硅的利用率均有限,文獻記錄的最高回用率為85%~90%[2-3],仍有部分含硅濾液作為廢水排放,既污染環境又浪費資源。

隨著環保要求的日益嚴格,使用現有工藝,在保證NaY分子篩質量的前提下,如何提高硅的利用率,減少含硅廢水的排放[2-5],成為急需解決的問題。本研究通過NaY分子篩快速固-液分離含硅母液和濾液,去除NaY微晶和P型雜晶試驗,以及含硅母液和各級含硅濾液等比例在線混合全回用試驗,提高硅的回用比例,減少含硅濾液的排放量,以實現環境友好生產。

1 實 驗

1.1 原 料

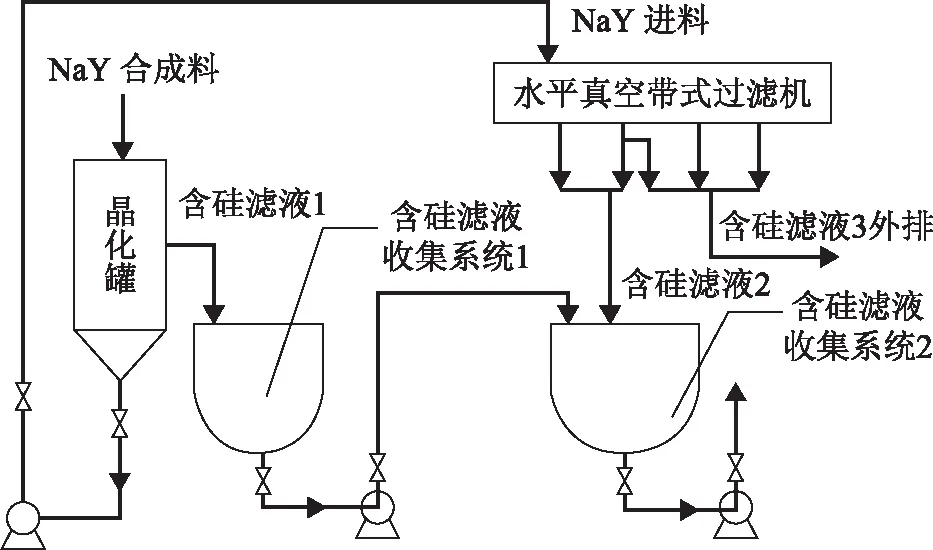

圖1 含硅母液和各級濾液收集流程示意

1.2 試驗方法

采用多種過濾方式對NaY分子篩含硅母液及濾液進行固-液快速分離,去除NaY微晶和P型雜晶,并進行提高硅利用率的試驗;采用等比例在線混合調配方式,進行NaY分子篩含硅母液及濾液全回用制備硅鋁膠,并回用至NaY分子篩合成系統試驗。

1.3 物化表征

采用德國布魯克公司生產的FOCUS D8型X射線衍射儀進行樣品的X射線衍射(XRD)全圖分析和Y型分子篩相對結晶度、硅鋁比的測定。實驗條件為:Cu Kα靶,管電壓40 kV,管電流40 mA。參照Q/SH 361711—2017標準方法測定。

定義φ值來表征NaY分子篩的內在性質。φ值為NaY分子篩的P型雜晶特征峰與NaY分子篩晶體特征峰強度之比(在5°~35° XRD譜圖中,2θ為12.46°處對應的衍射峰為NaP雜晶的特征峰[12],2θ為24.26°處對應的衍射峰為NaY分子篩的特征峰[13])。

硅的利用率采用NaY產物硅鋁比與投料硅鋁比的比值表示。

采用日本電子株式會社生產的JSM-7900F電子顯微鏡進行掃描電鏡(SEM)分析,觀察樣品的形貌及粒徑大小。

采用美國麥克儀器公司生產的TriStar Ⅱ 3020型自動吸附儀、低溫氮靜態容量吸附法測定樣品的比表面積及孔結構。其中采用BET法計算比表面積,相對壓力為0.985時計算樣品的孔體積。

采用化學法測定含硅濾液中SiO2和Na2O的含量。根據Q/SH 361701—2020標準方法測定。

采用上海昕瑞儀器儀表有限公司生產的WGZ-1A濁度計測定含硅濾液的濁度。

因為豆漿機,顧青第一次跟溫簡發了火,說她怎么能這么奢侈浪費,錢還要攢起來換大些的房子。為了省錢溫簡已經用盡了一切的辦法,她不和同事逛街不去喝茶泡吧,穿著大學里的舊衣服只坐公交,中午的一餐都是自己帶的飯,下班去菜市場買菜會因為白菜是三塊還是兩塊八而走上好幾個攤位。有時候也覺得辛苦,但看著存折上的錢一點點的多起來,心里還是快樂的,她想和顧青結婚,買個小房子,再生一個可愛的寶寶。

2 結果與討論

2.1 NaY含硅母液和濾液的固-液快速分離試驗

2.1.1 現狀及存在的問題NaY分子篩晶化合格后切除母液,經帶濾機進行固-液分離,同時產生含硅濾液。對各級含硅濾液進行檢測,均含有一定量的固體顆粒物,為分子篩微晶。經過分析,除含硅母液外,其余各級濾液的濁度基本大于 3 000 mg/L,如表1所示。

表1 含硅濾液的SiO2、Na2O濃度和濁度

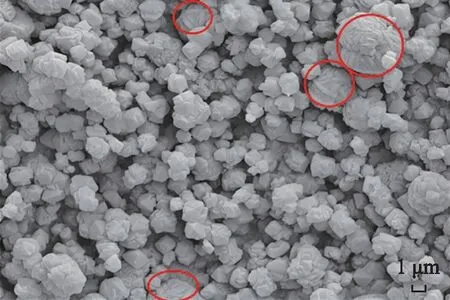

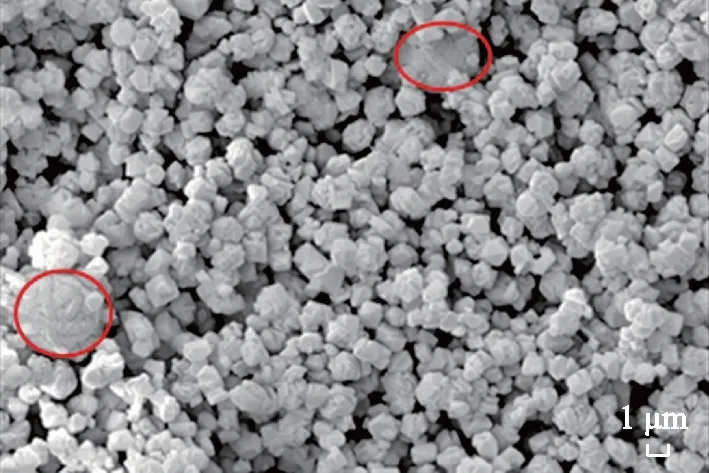

將所有含硅濾液混合后在實驗室進行進一步固-液分離試驗,過濾后的固態物質稱為濾渣。對濾渣進行SEM表征,結果見圖2。

圖2 含硅濾液混合過濾后的濾渣形貌

從圖2可知:含硅濾液過濾后的濾渣中含有部分的NaY分子篩微晶和少量P型雜晶;其中NaY分子篩微晶晶粒尺寸為0.7~0.9 μm,略低于NaY分子篩1.0~1.2 μm的平均粒徑;P型雜晶為圖中紅圈所標毛線團物(下同)。而據文獻[14]報道,在NaY分子篩合成過程中摻入微量的P型雜晶[P型晶種摻入量(w)低于1.0%]將影響Y型分子篩的生成,造成NaY分子篩的相對結晶度明顯下降。當含硅濾液與酸性硫酸鋁中和形成硅鋁膠時,NaY分子篩微晶和P型雜晶包裹在膠體中很難通過過濾洗滌的方式除去;再回用至后續NaY分子篩的合成時,極易造成后續NaY分子篩產品質量波動[4],這是硅利用率不高的主要原因。

因此,含硅濾液的濁度應越低越好。但傳統方法采用沉降罐自然沉降工藝,因NaY分子篩晶粒偏小,需要沉降14 h以上才能基本達到含硅濾液濁度低于500 NTU。這是現有技術中含硅濾液回用比例不高,仍然有15%~20%的含硅濾液作為硅渣外排的主要原因之一。含硅濾渣處理難度大、環境污染大。如何去除含硅濾液中的NaY分子篩微晶和P型雜晶成為提高硅鋁膠回用比例及NaY分子篩質量的關鍵。

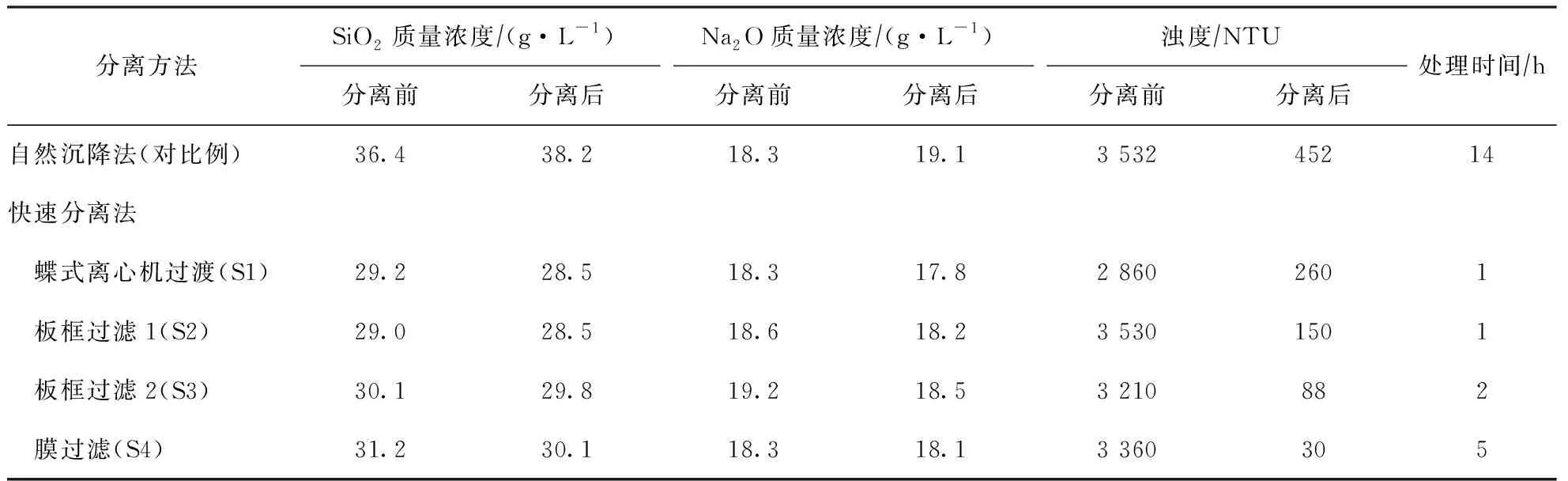

2.1.2 含硅母液和濾液的快速分離試驗采用多種分離方式進行NaY含硅濾液的固-液快速分離試驗,包括蝶式離心機過濾、板框式過濾和膜過濾。分離前后濾液性質如表2所示。

表2 NaY含硅濾液分離方法的對比

從表2可知:與自然沉降法相比,采用多種過濾方式處理含硅濾液時,固液分離速率高、分離時間短,生產效率可大幅提升;濁度大幅降低,分離效果明顯;但不管采用自然沉降法還是過濾分離,SiO2和Na2O質量濃度在分離前后并無大的變化,不會影響含硅濾液的回用。

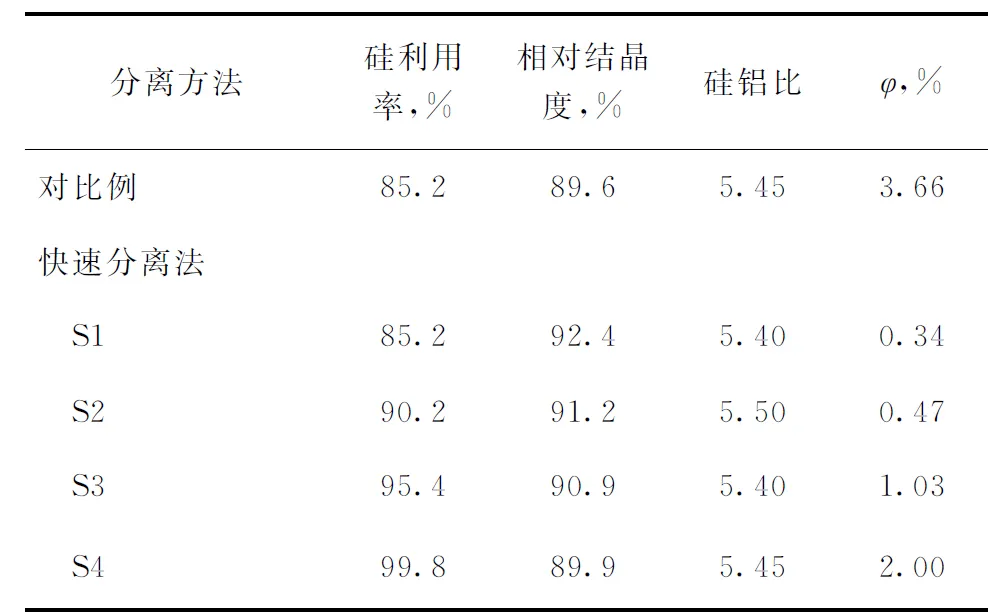

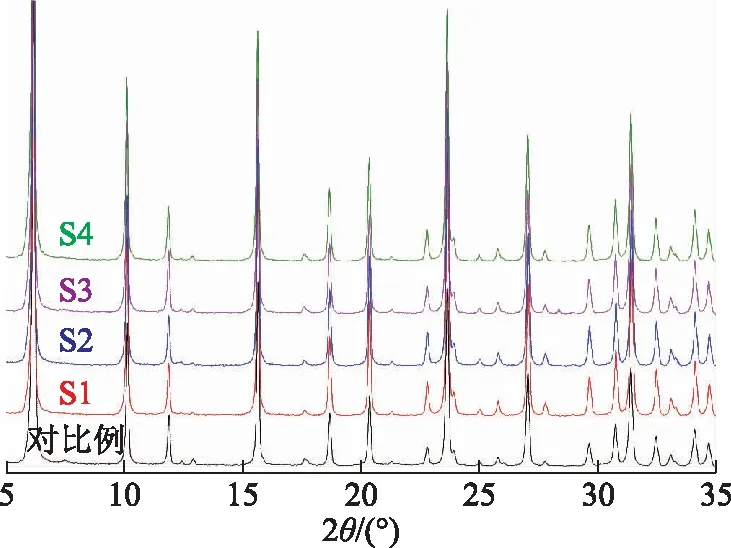

2.1.3 提高硅利用率研究將過濾分離后得到的清液用于制備硅鋁膠,回用至NaY合成系統,使之盡可能少夾帶NaY微晶和P型雜晶至后續的NaY合成系統,并進行進一步提高硅利用率的試驗,結果如表3所示。對合成的NaY分子篩進行XRD表征,結果如圖3所示。

表3 不同方法處理含硅濾液提高硅利用率試驗結果

圖3 采用不同濾液分離方法制備的NaY分子篩的XRD圖譜

從圖3和表3可知:通過快速分離技術去除含硅濾液中的NaY微晶和P型雜晶,將分離后的含硅濾液制備硅鋁膠并回用至后續NaY合成系統合成NaY分子篩,過濾后硅的利用率從原自然沉降法的85.2%最高可增至99.8%;合成的NaY分子篩在硅鋁比基本持平的基礎上,相對結晶度較自然沉降法明顯提高,φ值大幅下降,合成的NaY分子篩P型雜晶明顯減少。可見采用此方法,不僅可大幅提升硅的利用率,且有利于提高NaY分子篩質量。考慮到工業生產的方便和快捷以及適用性,選擇板框過濾的方式進行快速分離,分離后的濾渣以現有方式外排。

2.2 NaY分子篩含硅濾液全回用試驗

2.2.1 試驗方案現有NaY分子篩生產過程中采用NaY母液、一級濾液和部分二級濾液制備硅鋁膠,再回用于NaY分子篩的生產過程中。而另一部分二級濾液和其他各級濾液混合后因pH高(12~13)、硅含量低(SiO2質量濃度只有5~15 g/L,未達到SiO2質量濃度大于25 g/L的指標),作為含硅濾液3未進行回用,現有技術是處理后直接外排[14]。這是含硅廢水中處理難度最大的一股廢水,不僅阻礙了含硅廢水實現全回用,而且直接外排,污染環境。

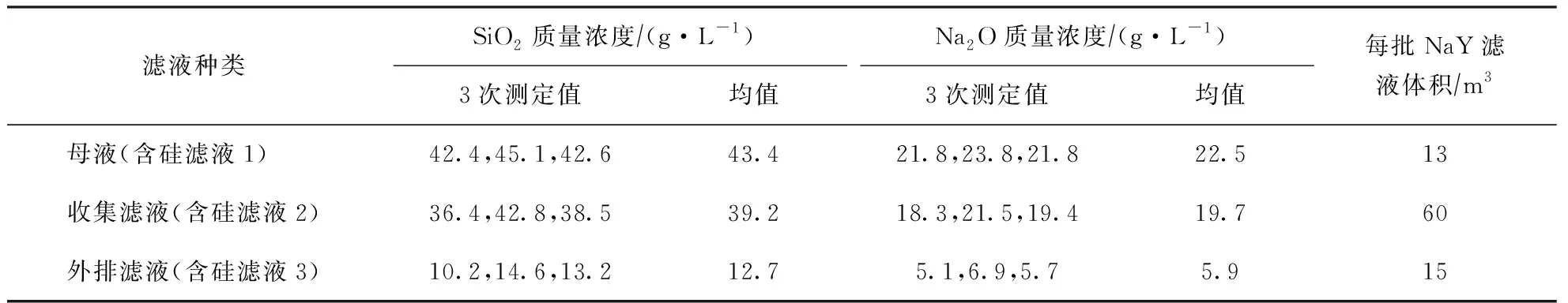

采樣分析多組NaY分子篩的含硅母液,收集含硅濾液及外排含硅濾液的組分含量,結果如表4所示。參與硅鋁膠反應的濾液為母液和收集濾液的混合液,生產每批NaY分子篩時仍有15 m3低硅含量的含硅濾液3直接外排處理。

表4 含硅濾液分析結果

生產每批NaY分子篩的含硅母液、收集含硅濾液及外排含硅濾液的體積分別為13,60,15 m3,若將外排濾液按比例引入制備硅鋁膠的濾液中,則NaY分子篩合成濾液的平均SiO2質量濃度為35.3 g/L,達到SiO2質量濃度大于25 g/L的指標,能夠滿足硅鋁膠回用過程中對SiO2質量濃度的要求。

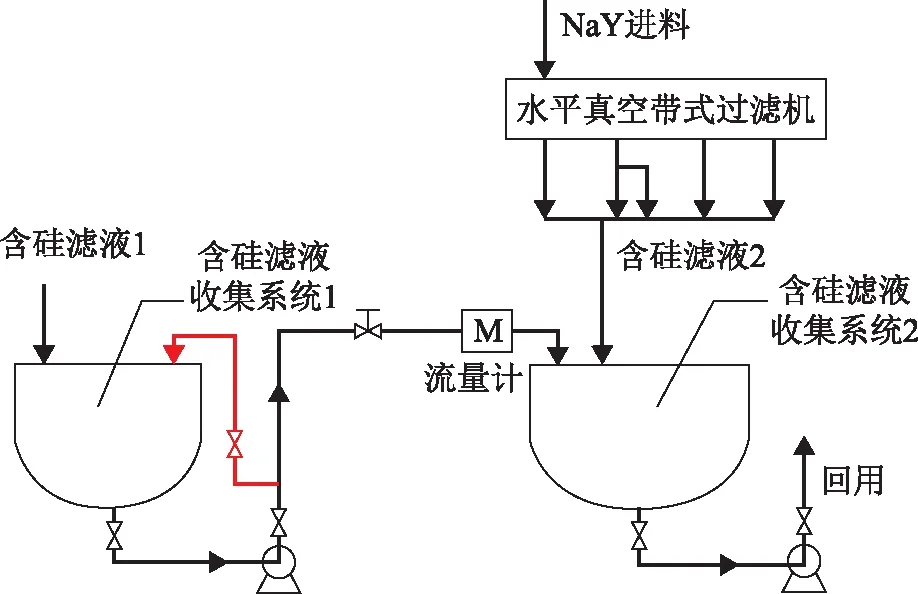

優化的含硅濾液回用方法如圖4所示。母液仍在含硅濾液收集系統1中,將現有帶濾機所有含硅的濾液直接引入含硅濾液收集系統2中,母液從含硅濾液收集系統1中連續定量等比例混合加入含硅濾液收集系統2中,混合均勻后進入過濾設備——板框過濾機,過濾后的濾液回用至硅鋁膠系統生成硅鋁膠,濾渣外排。

圖4 優化后的NaY分子篩濾液回用流程示意

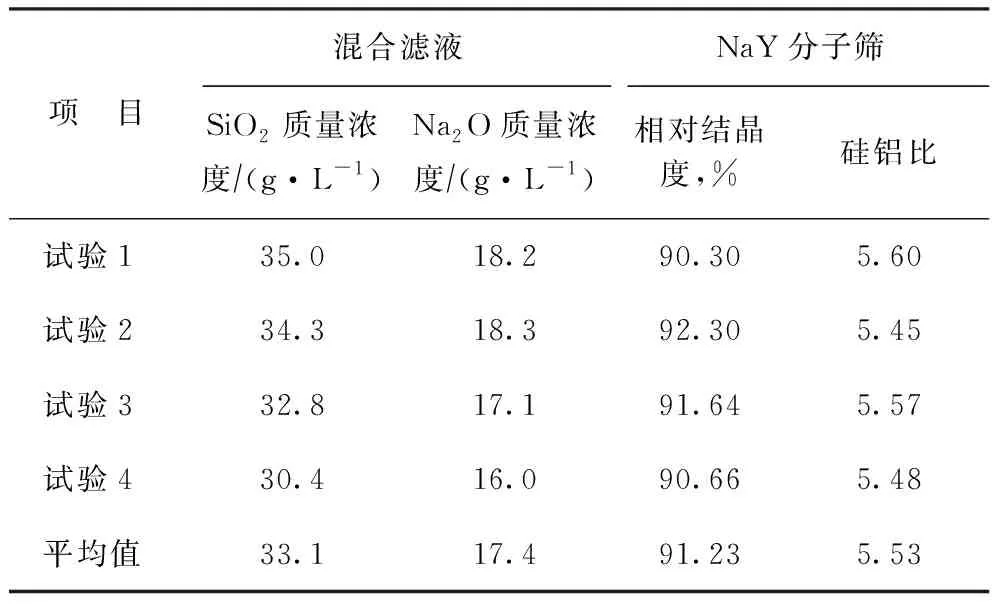

2.2.2 試驗情況在實驗室模擬NaY含硅母液等比例進入含硅濾液收集系統2中,與NaY分子篩帶濾機各級濾液混合均勻,將處理后的含硅濾液用于硅鋁膠制備過程,并進行NaY分子篩的合成,混合濾液組成和合成的NaY分子篩的性質如表5所示。

表5 混合濾液組成和合成的NaY分子篩的性質

從表5可知,含硅母液和各級含硅濾液等比例混合后,混合濾液中的SiO2質量濃度為30~35 g/L,達到SiO2質量濃度大于25 g/L的指標,滿足硅鋁膠反應所需的濃度要求,不會影響含硅濾液的回用。將混合后的含硅濾液進行NaY分子篩合成,合成出的NaY分子篩平均相對結晶度為91.23%,硅鋁比為5.53,滿足NaY分子篩表征性質要求。

3 工業應用結果

將以上兩項技術結合應用于工業生產,即NaY分子篩含硅母液和各級含硅濾液先是等比例在線混合,混合均勻的含硅液體再進行快速分離去除NaY微晶和P型雜晶,以提高硅的回用比例。通過一年的運行,統計了NaY分子篩生產裝置的硅利用率、每噸產品含硅污水的排放量以及生產成本,結果如表6所示。對工藝改進前后的NaY分子篩隨機取樣,并進行SEM表征,結果如圖5和圖6所示。

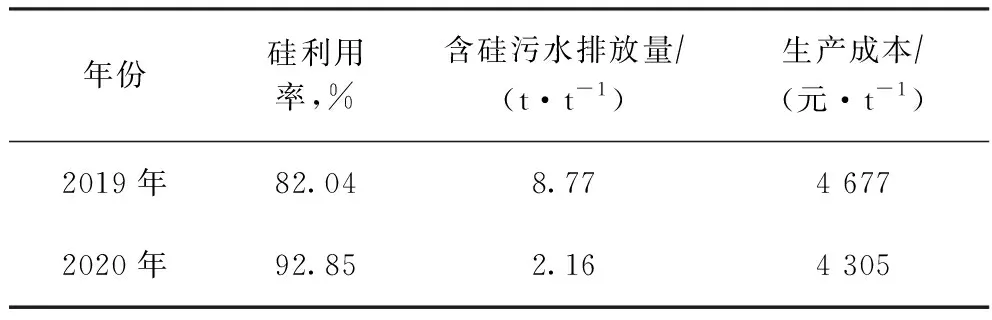

表6 NaY分子篩生產情況對比

圖5 工藝改進前NaY分子篩的SEM照片

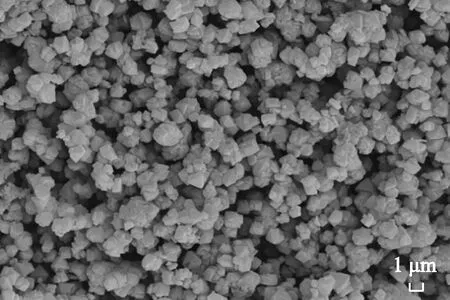

圖6 工藝改進后NaY分子篩的SEM照片

從圖5和圖6可以看出,工藝改進后分子篩晶粒外觀尺寸較改進前更加均勻,且P型雜晶顯著減少。從表6可知:與2019年相比,2020年采用兩項新技術后,NaY分子篩制備過程中硅的利用率從原有82.04%提高至92.85%,提高13.18%(全年統計數據,硅的利用率最高達到100%);含硅污水外排量從8.77 t/t降至2.16 t/t,降低75.37%;NaY分子篩生產成本從4 677元/t降至4 305元/t,下降7.95%。

4 結 論

(1)開發了Y型分子篩含硅母液和濾液的固-液快速分離技術,去除濾液中的NaY微晶和P型雜晶,以提高硅的回用比例。

(2)開發了含硅母液和濾液等比例在線混合全回用技術,實現了NaY分子篩含硅母液和濾液的綠色全回用。

(3)將廢物資源化,實現了兩項技術的工業化,即在工業生產中通過精細控制含硅濾液的濁度及各級含硅濾液的混合比例,提高含硅濾液的回用量。降低了生產成本;同時減少了含硅濾液的排放量,緩解了環境污染問題,具有較好的社會效益和經濟效益。