C5/C6烷烴異構化催化劑制備及性能研究

鄭修新,孫國方,王鵬飛,喬 賓

(1.中海油天津化工研究設計院有限公司,天津 300131;2.天津市煉化催化技術工程中心)

我國汽油調合組分以催化裂化汽油為主,催化裂化汽油中芳烴、烯烴含量高,“前端”辛烷值不足[1]。隨著汽車發動機工業技術的迅速發展及環保要求日趨嚴格,我國的汽油標準對芳烴和烯烴含量限制更加嚴格。與國Ⅴ車用汽油標準相比,國ⅥA標準中要求汽油中的硫質量分數不大于10 μg/g,烯烴體積分數由24%下降至18%,苯體積分數由1.0%下降至0.8%,芳烴體積分數由40%下降至35%,但要求辛烷值不變[2]。因此,生產調合汽油時,必須增加其他調合組分,在降低成品汽油中芳烴和烯烴含量的同時,使辛烷值保持不變。美國及歐盟采用異構化油、烷基化油等高辛烷值組分作為汽油調合組分[3]。我國的烷烴異構化技術的開發及應用在汽油生產技術升級方面也充當著重要角色,是煉油技術發展的必要補充。

烷烴異構化技術依據工藝可分為一次通過流程和循環流程。受熱力學平衡影響,一次通過流程的正構烷烴轉化率較低。為進一步提高產品辛烷值,國外開發了循環異構化工藝,即未反應的正構C5、C6烷烴經過吸附分離等工藝從異構產物中分離出來循環進入異構化反應器,保證最終的產物中以異構化產物為主。一次通過流程有美國UOP公司的Penex、HOT Penex,英國石油公司的BP流程以及荷蘭Shell公司的Hysomer;循環流程包括Penex/Molex,Hysomer/Isosiv,Penex/DIH等[4-7]。依據催化劑使用溫度不同,烷烴異構化技術可分為高溫異構化(>280 ℃)、中溫異構化(200~280 ℃)和低溫異構化(<200 ℃)技術[8]。C5/C6烷烴異構化反應為可逆輕度放熱反應,在高溫條件下,熱力學平衡發生移動,降低了異構化反應的轉化率,異構選擇性差,因此高溫異構化技術已被淘汰。目前國內外工業化裝置大多使用中溫或低溫異構化技術,中溫異構化催化劑主要為貴金屬/分子篩,低溫異構化催化劑主要為貴金屬/Cl-Al2O3。C5、C6烷烴在不同溫度下異構化反應的產物平衡含量不同;對于同一原料,低溫異構化催化劑上的產物辛烷值高于中溫異構化催化劑。低溫異構化催化劑對原料中的水和含硫化合物特別敏感,為了保持催化活性必須保證反應系統中存在少量氯離子,但又會造成設備腐蝕[9]。隨著低溫異構化技術的發展和完善,目前已經很好地解決了腐蝕問題。中溫異構化技術可將閑置的加氫裝置利舊改造,費用低,在特定的環境下仍有一定的成本及技術優勢[10]。

國內,中國石化石油化工科學研究院開發了FI-15型異構化催化劑[11],于2001年2月在湛江東興石油化工有限公司投入工業應用,是我國第一套自主開發、擁有自主知識產權的異構化工業生產裝置。中國石化金陵分公司研究院、華東理工大學及中國石化工程建設有限公司聯合開發了CI-50(Pd/絲光沸石)異構化催化劑為主體的C5/C6異構化技術,該工藝及配套催化劑于2002年在中國石化金陵分公司100 kt/a異構化裝置上實現工業應用[12]。

本課題以工業絲光沸石為載體,采用等體積浸漬法制備C5/C6烷烴中溫異構化催化劑,對其進行表征;在微型固定床高壓加氫裝置上評價其對C5、C6烷烴異構化反應的催化性能,考察工藝條件對反應的影響;并以重整拔頭油為原料考察其異構化性能及長周期運行穩定性。

1 實 驗

1.1 催化劑制備

載體制備:將一定比例的氫型絲光沸石和擬薄水鋁石黏結劑混合,經機械捏合后擠出成形,形狀為四葉草,經烘干、焙燒后得到成形載體。

催化劑制備:采用等體積浸漬法制備催化劑。將Pt前軀體溶液、助活性組分及競爭吸附劑,加去離子水稀釋至適當體積,與載體混合,經靜置、烘干、焙燒后得到催化劑樣品,控制催化劑中Pt質量分數為0.3%。根據催化劑載體中分子篩含量的不同,將分子篩質量分數為70%,80%,90%的催化劑分別命名為HMC-1,HMC-2,HMC-3。

1.2 催化劑表征

采用美國Micromeritics公司生產的ASAP2020物理吸附儀測定樣品的孔結構,以N2為吸附質,在77 K溫度下進行吸附和脫附,采用BET公式計算微孔比表面積及外比表面積,微孔孔體積由t-Plot算法獲得,介孔孔徑由BJH算法獲得。采用D/MAX-2500型粉末衍射儀進行樣品的晶相結構表征,Cu Kα衍射源(λ=0.154 18 nm),石墨單色器,管電壓為40 kV,管電流為40 mA,掃描范圍為5°~70°。采用日本理學公司生產的ZSX Primus Ⅱ型X射線熒光光譜儀(XRF)分析樣品的化學組成,端窗X射線管,陽極銠(Rh)靶,YYJ-40半自動壓樣機制樣。

樣品的酸性質(NH3-TPD)及貴金屬的還原性質(H2-TPR)在美國Micromeritics公司生產的AutoChem 2920型化學吸附儀上測定,TCD檢測器。根據TCD信號的變化計算出吸附的CO氣體體積,進一步計算催化劑上金屬的平均分散度。

采用大連智能試驗機廠生產的ZQJ-Ⅱ型智能顆粒強度試驗機測定催化劑的強度,選取5~10 mm催化劑直條置于測試臺面,逐漸增加催化劑樣品正上方壓力,直至催化劑樣品破碎,單次測試結束,記錄壓力及催化劑樣品尺寸。測試樣本不低于50個,得到平均徑向壓力。

1.3 催化劑評價

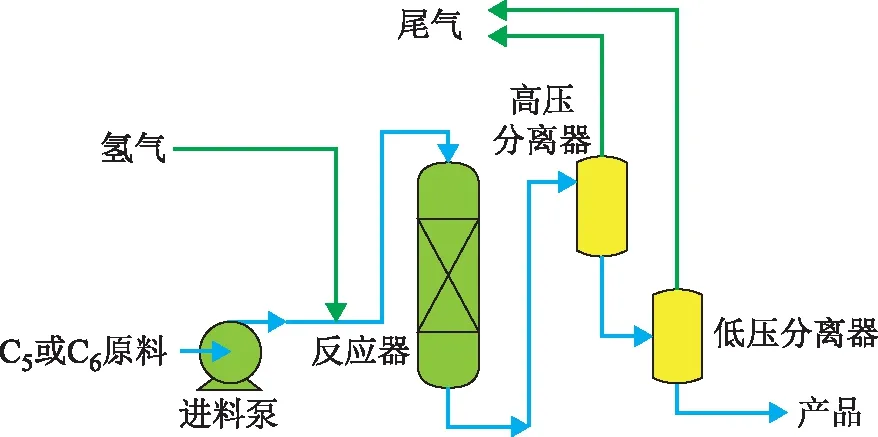

催化劑性能評價在微型固定床高壓加氫裝置上進行,其流程示意見圖1。催化劑密實裝填,裝填量為20 mL,上下均由惰性瓷球填充。催化劑經260 ℃還原后,根據異構化原料的不同,調整反應溫度、反應壓力、空速、氫油比等工藝參數至設定值,開啟進料進行試驗。

圖1 微型固定床高壓加氫裝置流程示意

液體產物組成采用安捷倫7890B氣相色譜儀檢測,配備自動進樣器,FID檢測器。采用外標-標準曲線法確定產物中各組分含量,進而得到C5、C6異構化率以及C6異構選擇性(2,2-二甲基丁烷選擇性)。

2 結果與討論

2.1 分子篩篩選

對國內3家生產商提供的分子篩(絲光沸石)進行篩選。圖2為3種工業絲光沸石(MOR-1,MOR-2,MOR-3)的XRD圖譜。由圖2可知,3種沸石的結晶度均較高,基本無雜晶存在,與標準樣品圖譜的出峰位置完全一致[13],具有典型的MOR拓撲結構。

圖2 3種工業絲光沸石與標準樣品的XRD圖譜

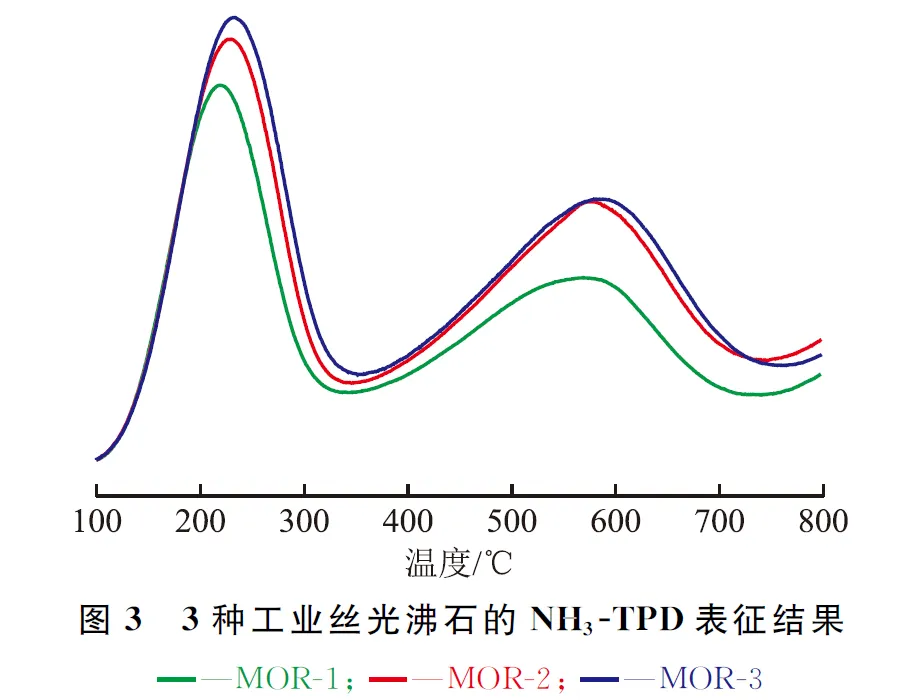

圖3為3種工業絲光沸石的NH3-TPD表征結果。由圖3可知:3種沸石在200~250 ℃和550~600 ℃處均出現兩個氨脫附峰,分別對應于分子篩中的弱酸中心以及中強酸中心[14];其中MOR-3相對于MOR-2和MOR-1,酸量更大,酸強度更強,可提供足夠的異構化反應活性;另外,分子篩中酸分布主要以弱酸為主,可有效減少裂化反應的發生,提高液體產物收率。

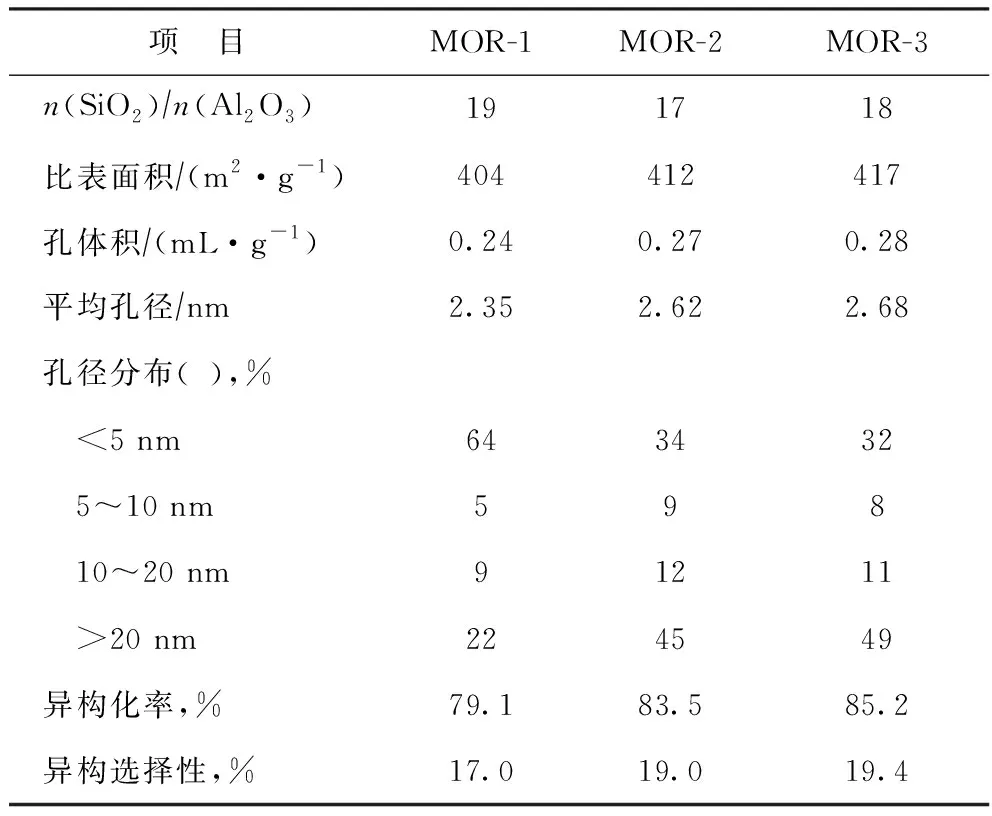

表1為3種絲光沸石的孔結構參數及以其所制催化劑的C6烷烴異構化催化性能。由表1可知:MOR-2和MOR-3相對于MOR-1,具有較大的孔體積和比表面積,有利于金屬活性組分的分散;采用MOR-3所制催化劑的活性和選擇性更高,C6烷烴異構化率達到85.2%,異構選擇性為19.4%。因此,催化劑制備所用分子篩選取MOR-3絲光沸石。

表1 3種絲光沸石的孔結構參數及以其所制催化劑的C6烷烴異構化性能

2.2 催化劑的表征及性能評價

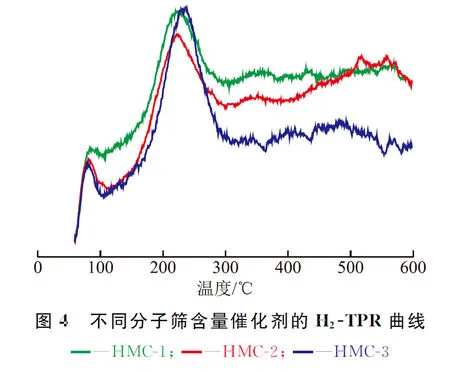

圖4為采用MOR-3絲光沸石制備的不同分子篩含量C5/C6異構化催化劑的H2-TPR表征結果。由圖4可知,3個不同分子篩含量催化劑的還原峰形和峰強度基本一致,在80 ℃和220~230 ℃處出現兩個還原峰,分別歸屬于負載在分子篩孔道內的PtO及PtO2兩種形態Pt的還原峰[15]。另外,TPR-CO吸附表征結果顯示,3個催化劑的分散度較高,均為65%左右,且還原峰峰形對稱,貴金屬活性中心分布較均勻。

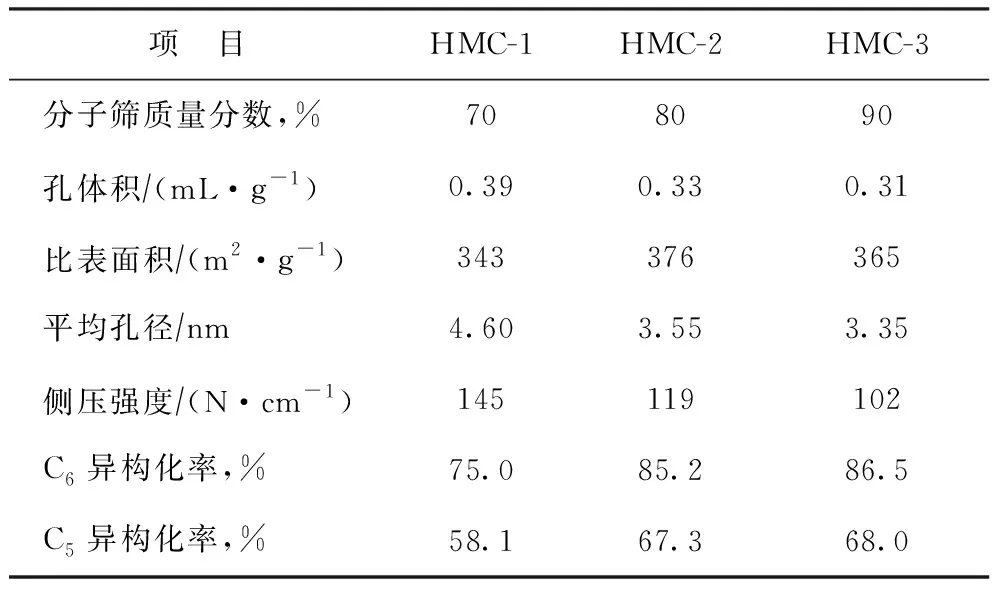

分別以正戊烷和正己烷為原料,在反應溫度為280 ℃、反應壓力為2.0 MPa、氫油摩爾比為2.77、體積空速為1.0 h-1的條件下,考察催化劑中分子篩含量對催化劑物性及異構催化性能的影響,結果見表2。由表2可知:隨著分子篩含量的增加,催化劑活性增加,但當分子篩質量分數由80%(HCM-2)增加到90%(HCM-3)時,催化劑活性增加不明顯,且過高的分子篩含量明顯影響了催化劑的側壓強度,與HMC-2催化劑相比,HMC-3催化劑的側壓強度降低了17 N/cm。因此,催化劑中分子篩質量分數以80%為宜。HMC-2催化劑的孔體積為0.33 mL/g,比表面積為376 m2/g,平均孔徑為3.55 nm,側壓強度為119 N/cm,后續異構化工藝的考察均在HMC-2催化劑上進行。

表2 分子篩含量對催化劑物性及異構性能的影響

2.3 C5、C6烷烴異構化工藝條件考察

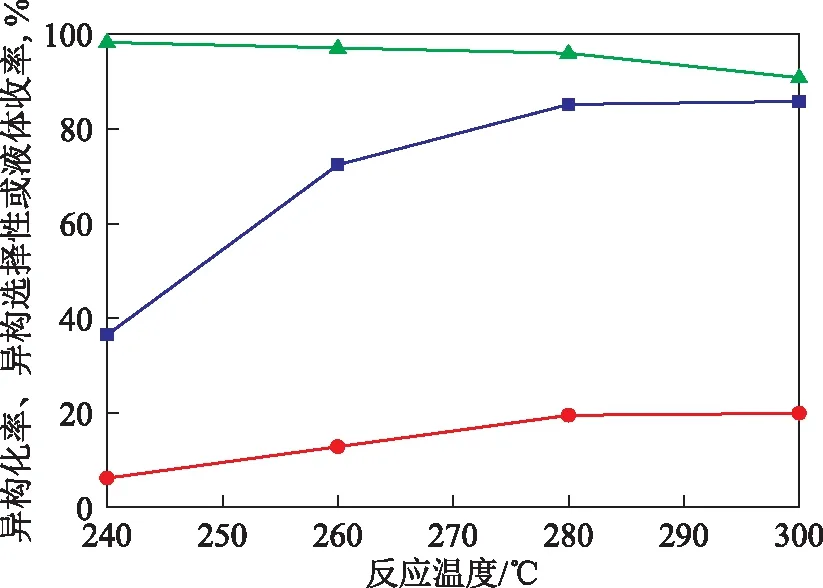

2.3.1 C6烷烴異構化反應以正己烷為原料,在反應壓力為2 MPa、氫油摩爾比為2.77、體積空速為1.0 h-1的條件下,考察反應溫度對催化劑異構化性能的影響,結果見圖5。由圖5可知:隨著反應溫度提高,正己烷異構化反應的液體收率降低,異構化率及異構選擇性升高;當反應溫度為280 ℃時,異構化率提高至85.2%,異構選擇性為19.5%,液體收率為96.0%;繼續升溫至300 ℃,C6異構化率及異構選擇性基本不再升高,但輕組分裂化產物增加,液體收率明顯降低,僅為90.8%。因此,正己烷異構化的適宜反應溫度為280 ℃。

圖5 反應溫度對正己烷異構化反應的影響■—異構化率; ●—異構選擇性; ▲—液體收率

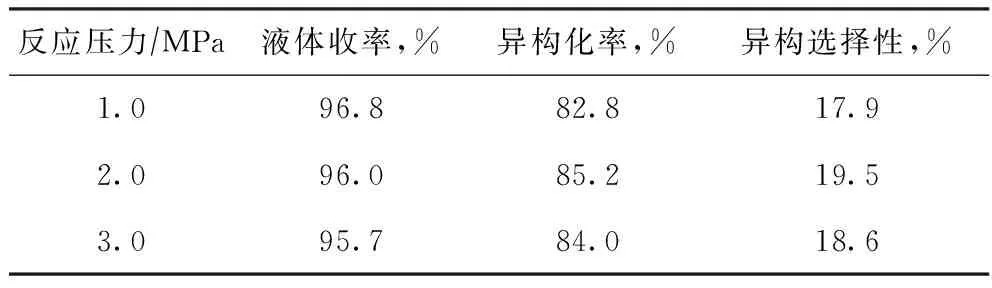

以正己烷為原料,在反應溫度為280 ℃、氫油摩爾比為2.77、體積空速為1.0 h-1的條件下,考察反應壓力對催化劑異構化性能的影響,結果見表3。由表3可知:反應壓力由1 MPa提高至2 MPa時,異構化率和異構選擇性分別由82.8%、17.9%增加至85.2%、19.5%,稍有增加;當壓力繼續升高至3 MPa時,異構化率和異構選擇性有下降趨勢,較高的反應壓力抑制了過渡產物的生成,不利于異構反應的進行。因此,正己烷異構化的適宜反應壓力為2.0 MPa。

表3 反應壓力對正己烷異構化反應的影響

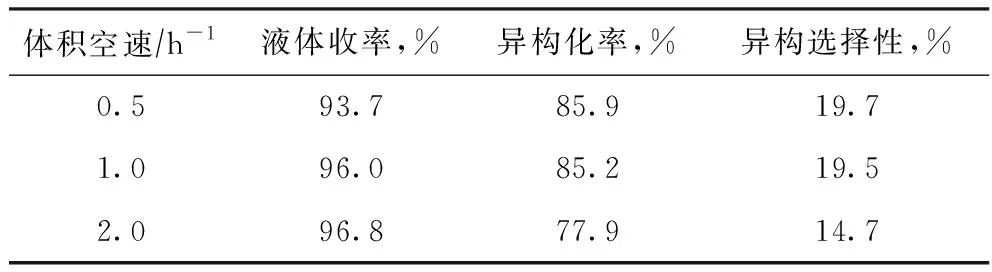

以正己烷為原料,在反應壓力為2 MPa、氫油摩爾比為2.77、反應溫度為280 ℃的條件下,考察空速對催化劑異構化性能的影響,結果見表4。由表4可知:隨著進料空速的提高,液體收率增加;體積空速為0.5 h-1和1.0 h-1時,異構化率分別為85.9%、85.2%,異構選擇性分別為19.7%、19.5%,差別不大,但繼續提高空速至2.0 h-1時,異構化率和異構選擇性明顯下降。因此,正己烷異構化的適宜體積空速為1.0 h-1。

表4 空速對正己烷異構化反應的影響

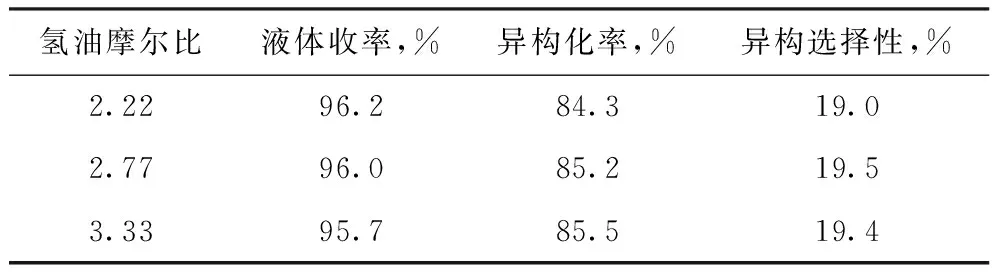

以正己烷為原料,在反應溫度為280 ℃、反應壓力為2.0 MPa、體積空速為1.0 h-1的條件下,考察氫油比對催化劑異構化性能的影響,結果見表5。由表5可知:氫油摩爾比由2.22提高至2.77時,異構化率由84.3%增加至85.2%,略有增加;當氫油摩爾比繼續增加至3.33時,異構化率增加不明顯。因此,正己烷異構化的適宜氫油摩爾比為2.77。

表5 氫油比對正己烷異構化反應的影響

2.3.2 C5烷烴異構化反應由上述正己烷異構化反應考察結果可知,反應壓力和氫油比的影響較小,因此在C5烷烴異構化反應中,僅考察反應溫度和空速的影響。根據上述考察結果,反應壓力取2.0 MPa,氫油摩爾比取 2.77。

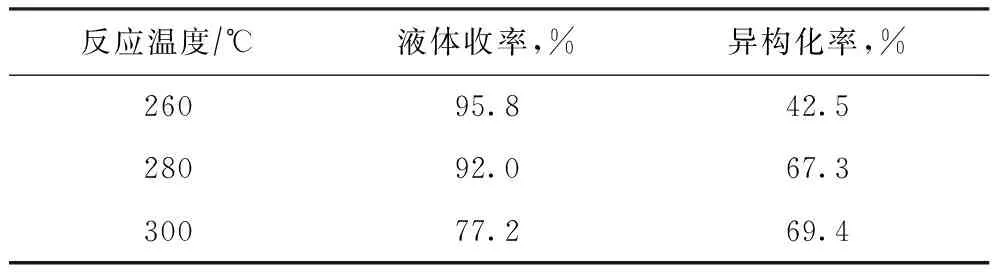

以正戊烷為原料,在反應壓力為2.0 MPa、氫油摩爾比為2.77、體積空速為1.0 h-1的條件下,考察反應溫度對催化劑異構化性能的影響,結果見表6。由表6可知:當反應溫度由260 ℃提高至280 ℃時,正戊烷的異構化率由42.5%提高至67.3%,液體收率由95.8%下降至92.0%;反應溫度繼續提高至300 ℃時,異構化率略有提高,但液體收率急劇下降至77.2%。因此,正戊烷異構化的適宜反應溫度為280 ℃。

表6 反應溫度對正戊烷異構化反應的影響

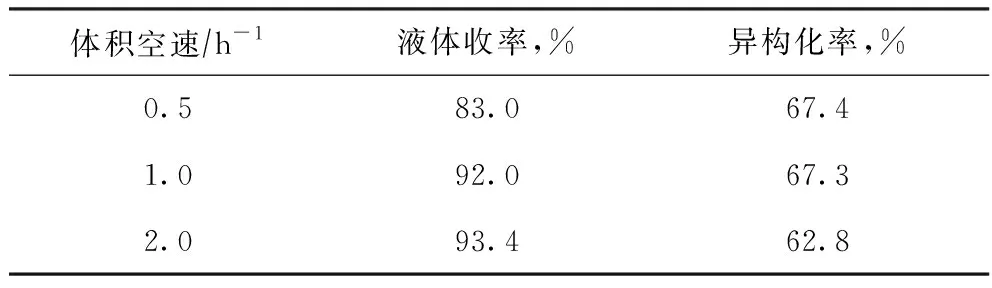

以正戊烷為原料,在反應溫度為280 ℃、反應壓力為2.0 MPa、氫油摩爾比為2.77的條件下,考察空速對催化劑異構化性能的影響,結果見表7。由表7可知:隨著空速降低,異構化率增加,液體收率降低;體積空速由1.0 h-1降到0.5 h-1時,異構化率變化不大,但液體收率大幅下降,由92.0%降至83.0%。因此,正戊烷異構化的適宜體積空速為1.0 h-1。

表7 空速對正戊烷異構化反應的影響

2.4 重整拔頭油異構化工藝及催化劑穩定性考察

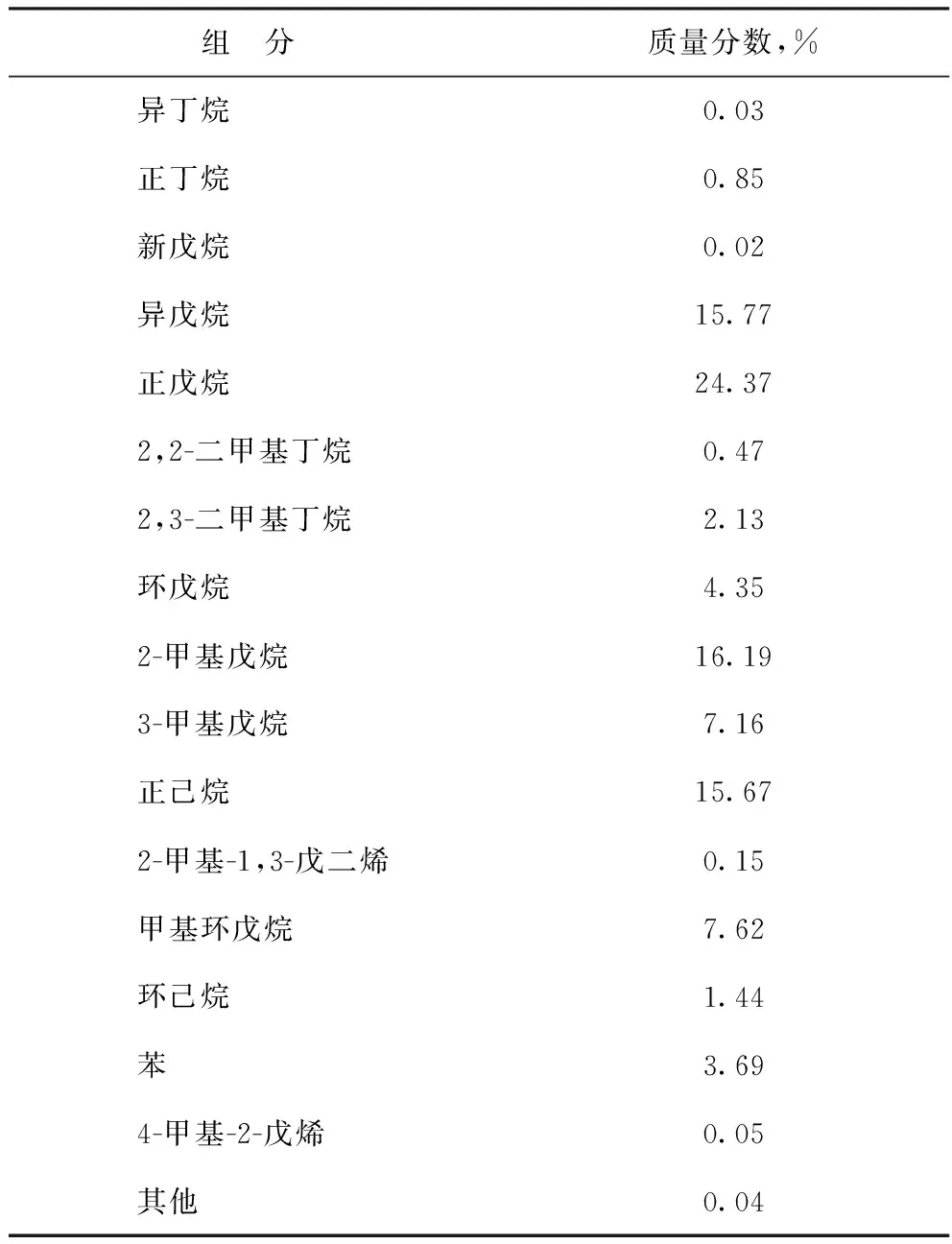

采用HMC-2催化劑,以工業裝置重整拔頭油為原料,考察催化劑的異構化性能及穩定性。重整拔頭油的組成見表8。

表8 重整拔頭油的組成

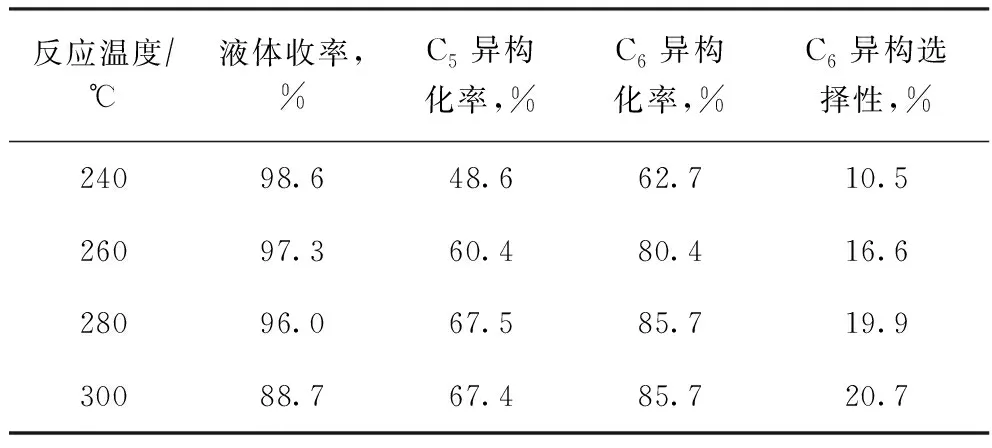

在反應壓力為2.0 MPa、體積空速為1.0 h-1、氫油摩爾比為2.77的條件下,不同反應溫度下重整拔頭油的異構化反應結果見表9。由表9可知:反應溫度升高導致液體收率降低,異構化率和異構選擇性升高;反應溫度為280 ℃時,液體收率為96.0%,C5、C6異構化率分別為67.5%、85.7%,C6異構選擇性為19.9%;繼續升溫至300 ℃后,異構化率基本保持不變,但液體收率急劇下降。因此,適宜的反應溫度為280 ℃。

表9 不同反應溫度下重整拔頭油的異構化反應結果

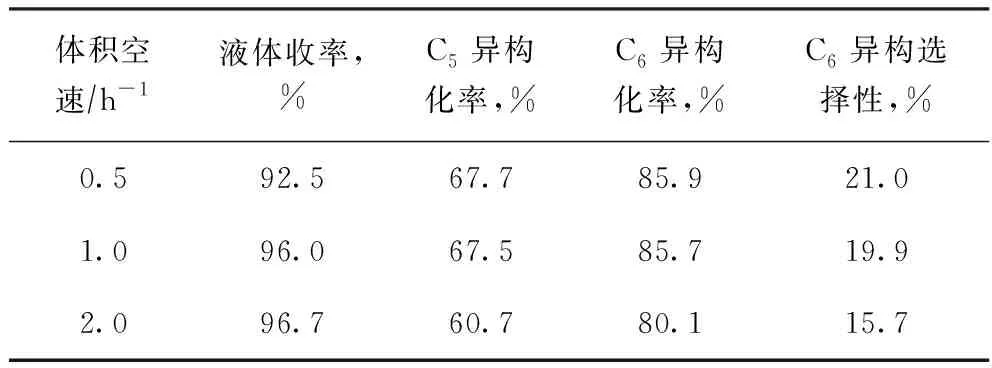

在反應溫度為280 ℃、反應壓力為1.0 MPa、氫油摩爾比為2.77的條件下,不同空速下重整拔頭油的異構化反應結果見表10。由表10可知:隨著空速的增加,液體收率增加,但異構化率和異構選擇性降低;當體積空速大于1.0 h-1時,液體收率變化較小,而異構化率和異構選擇性則下降明顯。因此,適宜的體積空速為1.0 h-1。

表10 不同空速下重整拔頭油的異構化反應結果

重整拔頭油中正構C5、C6烷烴的質量分數總和為40.04%。體積空速為1.0 h-1時,經折算后正構烷烴的體積空速僅為0.4 h-1,與上述正己烷和正戊烷異構化反應條件相比,重整拔頭油異構化反應條件的苛刻度明顯下降,說明催化劑具有較高的異構化性能。

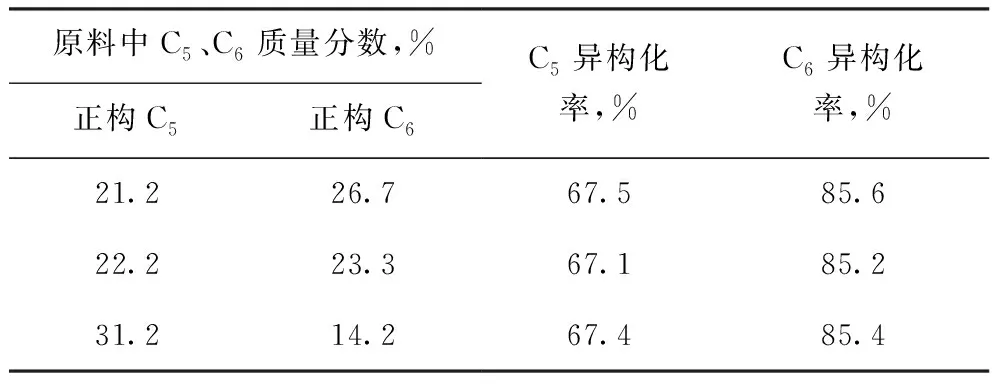

為進一步考察原料中C5、C6烷烴含量對催化劑異構化性能的影響,通過在重整拔頭油中摻入正戊烷和正己烷的方式改變原料組成,在反應溫度為280 ℃、反應壓力為2 MPa、體積空速為1.0 h-1、氫油摩爾比為2.77的條件下進行試驗,結果見表11。由表11可知,對于不同C5、C6烷烴組成的原料油,C5、C6異構化率未發生明顯改變,均分別保持在67%、85%左右,表明催化劑對原料的適應性較好。

表11 不同C5、C6含量原料的異構化反應結果

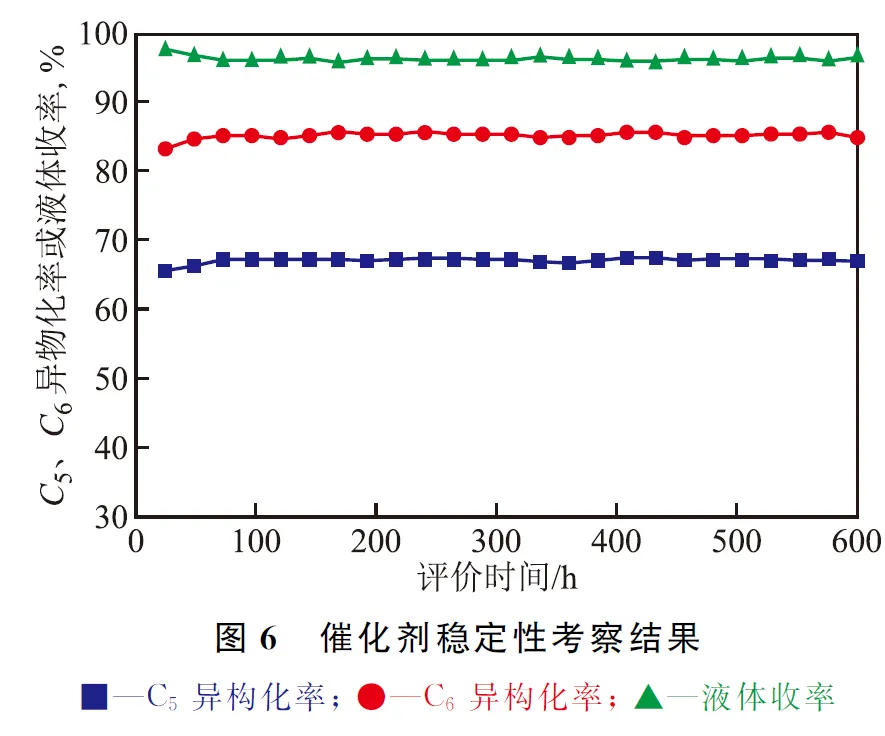

以重整拔頭油為原料,采用HMC-2催化劑,在反應溫度為280 ℃、反應壓力為2 MPa、體積空速為1.0 h-1、氫油摩爾比為2.77的條件下,進行了600 h長周期穩定性評價試驗,結果見圖6。由圖6 可知,在600 h長周期評價試驗過程中,催化劑異構化性能穩定,液體收率和異構化率未發生明顯改變,液體收率維持在96.0%左右,C5、C6異構化率分別為67.5%、85.7%左右。

3 結 論

(1)以MOR-2絲光沸石為載體,在分子篩質量分數為80%、Pt質量分數為0.3%的條件下制備了C5/C6烷烴中溫異構化催化劑,其孔體積為0.33 mL/g,比表面積為376 m2/g,平均孔徑為3.55 nm,側壓強度為119 N/cm,金屬活性中心分散均勻,具有較好的異構化性能。

(2)C5、C6烷烴異構化的適宜反應條件為:反應溫度280 ℃、反應壓力2 MPa、體積空速1.0 h-1、氫油摩爾比2.77。此條件下,C5、C6烷烴異構化率分別為67.3%和85.2%。

(3)以工業裝置重整拔頭油為原料,在反應溫度為280 ℃、反應壓力為2 MPa、體積空速為1.0 h-1、氫油摩爾比為2.77的條件下,C5、C6烷烴異構化率分別為67.5%和85.7%,液體收率為96.0%。在重整拔頭油中摻入不同量的C5、C6烷烴后,C5、C6異構化率仍分別保持在67%、85%左右,未發生明顯改變。

(3)以工業裝置重整拔頭油為原料的600 h長周期評價試驗結果表明,液體收率保持在96.0%左右,C5、C6異構化率分別為67.5%、85.7%左右,催化劑的異構化性能穩定。