紫外光交聯電纜生產常見問題分析及措施研究

楊光

(金川集團電線電纜有限公司,甘肅 金昌 737100)

紫外光輻照交聯技術是繼電子束輻照交聯、化學交聯、硅烷交聯后的新型電線電纜交聯技術,該技術自1988 年以來獲得國家自然科學基金多次資助,進行光交聯技術的應用基礎研究。“七五”“八五”期間,獲中國科學院重大項目資助,鐵道部“九五”技改項目資助,將該研究成果進行工業化轉化研究。中國科學技術大學針對該技術申請了四項專利。潤特科技有限公司引進中國科技大學專利技術后,通過近幾年的研發,已對紫外光交聯技術完善,與中國科技大學、設備制造廠聯合研發適用于產業化生產紫外光交聯材料配方體系及國產設備的研制,取得了突破性科研成果:(1)光交聯速率提高了近10 倍。(2)均勻交聯速度顯著提高,光交聯工業設備均勻交聯的厚度可達20mm。(3)1KV 電纜分色標識問題得到解決。(4)電纜材料的耐溫等級有了重大突破,研制開發了90℃、105℃、125℃、135℃等系列紫外光電纜材料。(5)低煙無鹵阻燃光交聯電纜料配方體系研制成功。(6)成功研制了國產高壓汞燈為光源的紫外光輻照國產交聯設備。

1 紫外光交聯工藝原理

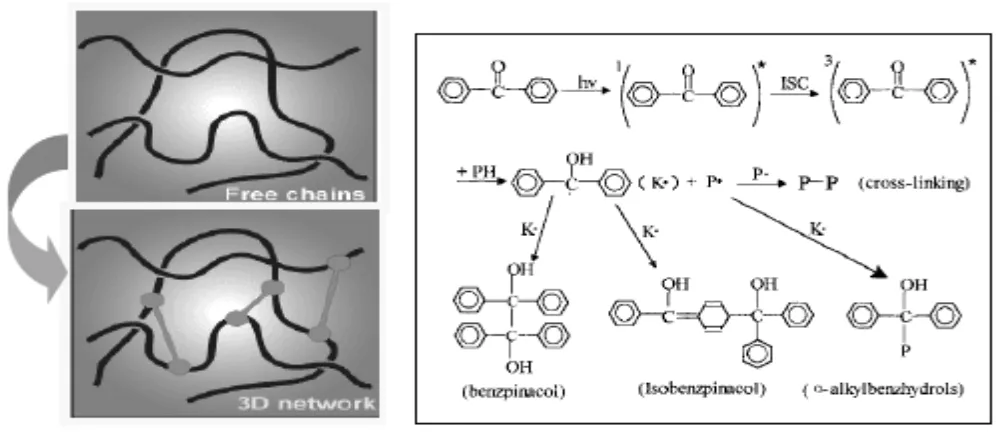

以聚烯烴為主要原料摻入適量的強化交聯光引發體系,在一定條件下用紫外光照射,通過光引發劑吸收特定波長的紫外光引發產生聚烯烴自由基,從而發生一系列快速聚合反應,將單獨的聚烯烴長鏈大分子用化學鍵聯接成三維網狀的交聯聚烯烴分子結構,如圖1 所示。

圖1 紫外光交聯原理示意圖

紫外光交聯法設備工藝流程如下:采用紫外光作為輻射源,將混煉好的光交聯聚烯烴配料擠塑包覆在導體線芯上,然后,立即進入紫外光交聯設備中進行熔融態光交聯(如圖2)。

圖2 紫外光輻照交聯生產線工藝流程

2 常見問題原因分析及解決措施

紫外光輻照交聯電纜在理論上雖然突破了一些瓶頸,實現了工業化生產,但在生產實踐過程中仍然有許多問題,概況起來大致有4 點。

2.1 交聯度不合格

按材料廠家提供的工藝速度和厚度,在生產時仍然出現了交聯度不合格的情況,這種情況的產生主要原因有:(1)反光板表面太臟,沾有灰塵和燒焦的絕緣料,長期未清理造成反光板失效,不能將光源聚焦到中心點上造成交聯度不合格。因此,每次停機必須用干凈抹布蘸酒精清理反光板表面的灰塵,不得用帶絕緣的線芯作為牽引線以及停機時應將絕緣線芯走出輻照箱再關閉燈光,以防止絕緣在輻照箱高溫下烤化滴落在反光板上;(2)偏心,當偏心度超過14%時,取樣做啞鈴狀壓片取較厚一側則會出現不合格。針對此問題,應將偏心度控制在14%范圍內或按照較厚一側選擇工藝速度;(3)高壓汞燈損壞或過了衰減期。損壞的燈管要及時更換,一般情況下,連續生產800h 的高壓汞燈已經到了衰減期,無論燈管是否損壞,都應立即更換燈管方可保證交聯度穩定;(4)操作工在開機時按產品截面選擇生產速度,如10mm2厚度為0.7mm,速度為40~60m/min,而實際若將厚度控制到0.8~0.9mm,速度仍然選擇40~60m/min 生產,則必然會出現交聯度不合格問題。因此,操作工在按工藝速度生產時,應該根據絕緣厚度較厚一側選擇對應的生產速度;(5)北方冬季生產時,紫外光絕緣材料在擠出過程中,因外部環境溫度低驟然冷卻使絕緣層形成內應力,影響絕緣的熱收縮性能。同時,溫度過低的銅導線與絕緣層接觸時,會在絕緣層內表面形成結晶層,影響紫外光透射造成交聯度不合格。為此可采用中頻感應式導線預熱,預熱溫度為110~120℃;冷卻系統采用三段分段式冷卻,第一段溫度為80±5℃,第二段溫度60±5℃,第三段為水冷卻。

2.2 料流不穩

在擠出紫外光絕緣料時,由于長時間未清理螺桿,部分絕緣料在螺筒內積累形成回流易出現出料不穩現象,另外,就是電纜料在生產環節或包裝不善及打開包裝的電纜料長期受日光照射,易產生預交聯造成絕緣料不穩。針對這些問題電纜廠家應每周清理一次螺桿,嚴禁電纜料長期裸露在日光下,同時電纜料廠家在使用包裝材料時,一定要選擇正規廠家生產的不透光的材料,防止在搬運或儲藏時因日光照射產生預交聯。

2.3 絕緣表面破裂

紫外光輻照交聯絕緣料的溫度控制范圍非常廣,從170~230℃均能正常加工且能滿足性能要求,但連續生產12h后,由于螺桿對料的剪切作用產生剪切熱從而造成溫度升高出現間斷性絕緣表面破裂現象,因此,紫外光絕緣料生產時溫度控制在170~190℃比較合適,同時,在連續生產12h 后,將熔融段溫度降低5℃左右為宜。

2.4 表面有麻點

紫外光輻照交聯絕緣料擠出后表面光滑、透亮,但當溫度控制較低,或者模具選擇不合適時極易出現表面麻點現象,因此,合理選擇溫度、模具是避免出現表面麻點的關鍵。一般而言,紫外光料擠出時,三區、四區溫度應控制在185~190℃,每批次的料溫度稍有偏差;模具選擇上模套應該比擠PVC 時偏大約3mm,當選擇太大模套時,易出現斷膠現象。

3 結語

紫外光輻照交聯電纜有性能好、成本低等諸多優勢,生產過程中,應加強輻照設備日常檢點和維護、模具選配、材料管理、工藝參數控制、生產過程控制,才能保證紫外光輻照交聯電纜質量穩定可靠。