基于云平臺的高速鐵路輪軌力地面智能監測系統研究

梁晨 ,涂英輝 ,歐森火 ,陳輝

(1.中國鐵道科學研究院集團有限公司 鐵道建筑研究所,北京 100081;2.高速鐵路軌道技術國家重點實驗室,北京 100081;3.北京東方振動和噪聲技術研究所,北京 100085)

0 引言

高速鐵路基礎設施呈典型層狀結構,當列車高速運行時,列車輪軌荷載直接作用到軌道結構,并以能量、荷載、變形和振動等方式向下部各層結構傳遞。受列車速度、鋼軌橫向彎曲、垂向荷載偏載和軌道不平順等因素影響,輪軌間的動力作用呈現不同特點,主要評價指標為輪軌垂向力和輪軌橫向力。其中,輪軌垂向力指車輪在平行于鋼軌斷面對稱軸方向作用于鋼軌的力;輪軌橫向力指車輪在軌道橫向、垂直于鋼軌斷面對稱軸作用在鋼軌上的力[1]。

目前,輪軌力檢測主要分為連續輪軌力檢測和間斷輪軌力檢測2種類型[2]。連續輪軌力檢測目的在于識別車輪扁疤等車輪不良狀態,系統應用時需要成區段的將普通扣件更換為測力扣件系統,施工量較大且造價較高。間斷輪軌力檢測系統可識別列車通過時輪軌作用峰值,目的在于統計分析大量輪軌力作用荷載分布規律,只需安裝少量傳感器即可進行系統搭建,造價較低[3],在此主要針對間斷輪軌力監測系統開展分析。

目前,我國鐵路移動裝備和基礎設施運營現狀已發生了較大變化,蒸汽機車已退出歷史舞臺,牽引機車主要采用內燃機車或電力機車,高速鐵路運營速度進一步提升[4]。隨著列車類型日益豐富和運營速度不斷提升,需對軌道結構動態參數開展廣泛監測以獲取海量監測數據,為軌道結構優化提供支撐。通過基于云平臺的高速鐵路輪軌力地面智能監測系統的研究分析,提出輪軌力地面智能監測方案,將既有人工檢測分析的數據處理方式改進為機器自動處理,為軌道結構動態參數大數據的建立提供支撐。

1 前端傳感單元安裝方法

國內外軌道測試輪軌力通常是以粘貼在鋼軌上的應變片作為傳感元件,基于剪力法測試輪軌力作用下的當量應變,進而根據標定換算輪軌力的大小。該系統前端傳感單元安裝方法基于TB/T 2489—2016《輪軌橫向力和垂向力地面測試方法》,其中應變片粘貼在相鄰鋼軌支點之間中心線左右對稱斷面的鋼軌兩側中和軸上,以及距離軌底邊緣20 mm處軌底上表面上[5],現場情況見圖1。

圖1 前端傳感單元安裝方法

2 輪軌力智能監測系統設計

2.1 智能監測系統構架

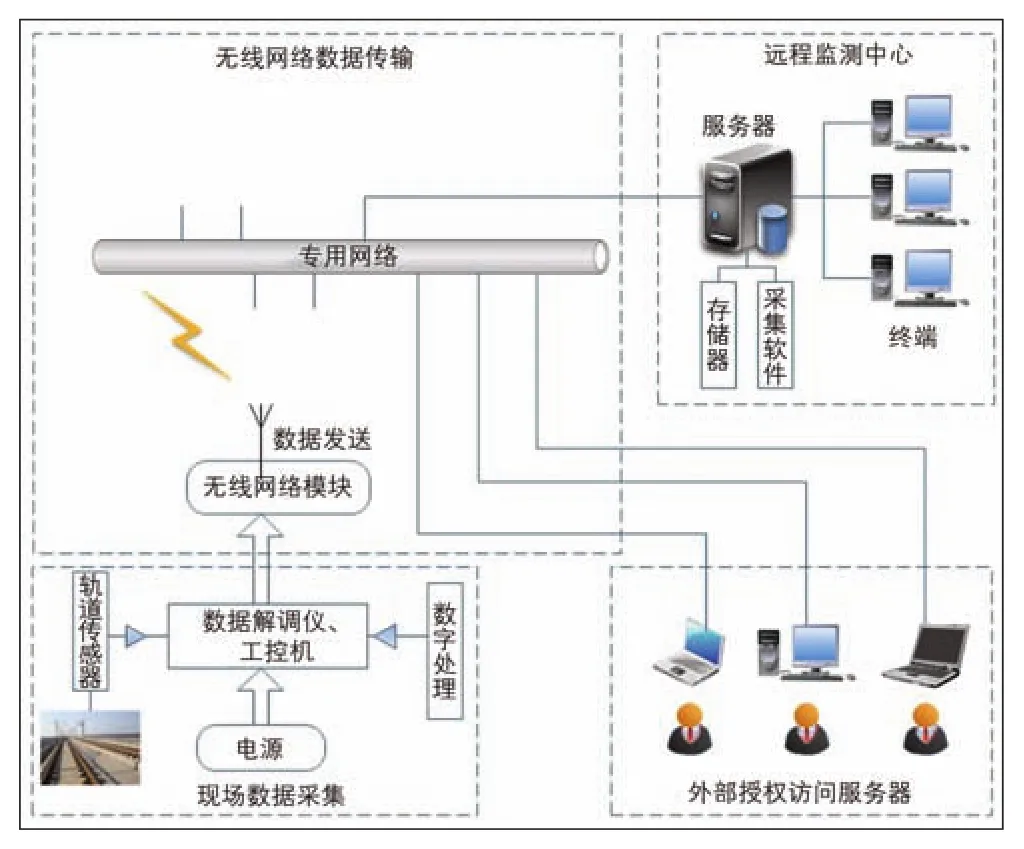

云平臺輪軌力智能監測系統在結構上由前端傳感及數據處理單元、無線網絡數據傳輸單元、遠程監測中心和終端用戶等4個結構組成(見圖2),分布在各個現場的單個檢測點組成現場子系統,多個現場子系統通過專用網絡連接構成一個樹狀網絡系統架構。

圖2 云平臺輪軌力智能監測系統架構

2.2 前端數據處理單元設計

智能監測系統前端主要包括測試傳感器和數據處理單元,其中前端傳感器主要進行荷載參數傳感,數據處理單元對傳感器采集的電壓模擬信號進行數字量轉換,并開展智能處理和分析。由于前端傳感器主要應用電阻傳感器,具體安裝方法依據TB/T 2489—2016《輪軌橫向力和垂向力地面測試方法》執行。因此,數據處理單元是系統應用核心,放置在道旁設備機柜內,現場應用情況見圖3。

圖3 前端數據處理單元設備現場應用

2.2.1 硬件電路方案

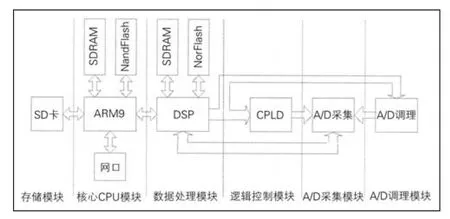

現場測試系統設備主機的硬件電路主要包括核心CPU模塊、數據處理模塊、邏輯控制模塊、A/D采集模塊及A/D調度模塊和存儲模塊等,硬件電路方案見圖4。

圖4 智能監測系統硬件電路總體方案

核心CPU模塊基于ARM920T內核開發,負責整個系統的運轉調度。該模塊同時與上位機通訊,接收上位機發出的指令并將數據傳給上位機,離線采樣時將數據存入SD卡。

數據處理模塊基于TMS320C6713 DSP芯片開發,可同時執行8條指令。該模塊負責從A/D采集模塊得到數字信號,并將數據進行濾波和傅里葉變化等算法處理,最后將處理完的數據傳給核心CPU模塊。

邏輯控制模塊主要作用為搭建出各種組合時序電路,從而對多路采集通道進行控制。

A/D調理模塊的作用為實現多種傳感器使用的匹配及輸入信號的選擇,包括實現AC輸入(隔直流)、DC輸入(交直流均通過)、ICP輸入(針對ICP傳感器)和應變等多種方式。

2.2.2 數字濾波算法設計

數字濾波的意義在于將敏感分量從復合信號中分離出來,采用數值計算的方法來增大信號的信噪比,降低背景噪聲干擾[6]。由于前端數據處理單元安裝在鐵路沿線,周邊電磁環境復雜,設備用電工頻干擾嚴重。為克服上述不利影響,分別設計了頻域和時域數字濾波器進行信號的濾波處理[7]。

頻域濾波器根據輪軌力信號和干擾在頻域上的特性進行設計,對采集信號在頻域進行1 kHz低通和50 Hz及其倍頻帶阻濾波處理,降低信號高頻和工頻干擾。時域濾波器根據信號和干擾在時域上的特性進行設計,對輸入信號以褶積和迭代方式進行數字處理以實現濾波要求。

2.2.3 波形基線修正算法設計

溫度漂移和電磁環境干擾和輸出非線性等因素都會造成波形基線移動。信號波形的基線修正也稱為信號數據的趨勢項消除,信號數據中的趨勢項可能是畸變引起的信號基線移動,也可能是一種相對可用主頻信號較低的噪聲干擾頻率,由于這種較低的頻率成分會嚴重影響信號分析精度,并在相關功率譜分析中出現較大畸變,因此需要予以消除[8]。

系統按照偏差平方和最小的原則選取擬合曲線,采取最小二乘法求取趨勢項后進行趨勢項消除。相對于使用數字高通濾波器的基線濾除方法,該方法可減少干擾信號對低頻成分的影響,進而減少對輪軌力波形幅值特別是輪軌橫向力波形幅值的影響,使識別的輪軌力峰值更接近真實值[9]。

2.3 云平臺網絡構架設計

2.3.1 數據中心服務設計

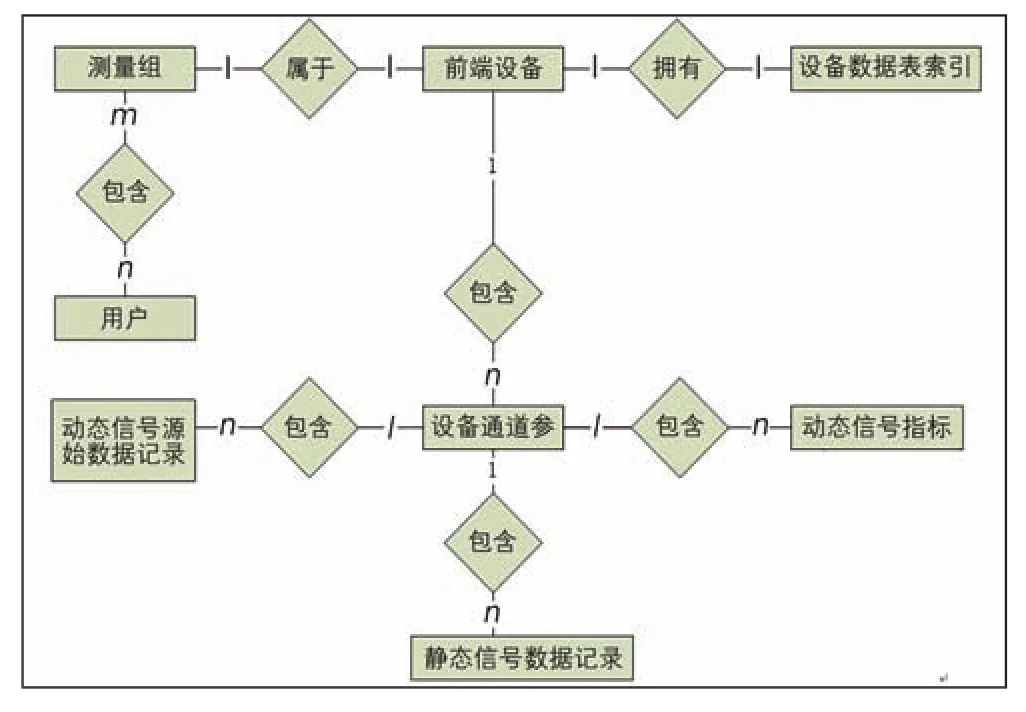

數據中心服務系統采用多層次模式架構,具體分為數據邏輯層、數據操作層業務層和表現層。數據采集終端將采集的設備信息、測點參數及采集數據通過系統服務寫入數據庫,終端客戶通過網絡獲取監測數據。數據庫存放采集數據、采集終端采集型號和連接IP等信息,數據庫設計框架見圖5。

圖5 數據庫設計架構

2.3.2 功能模塊接口設計

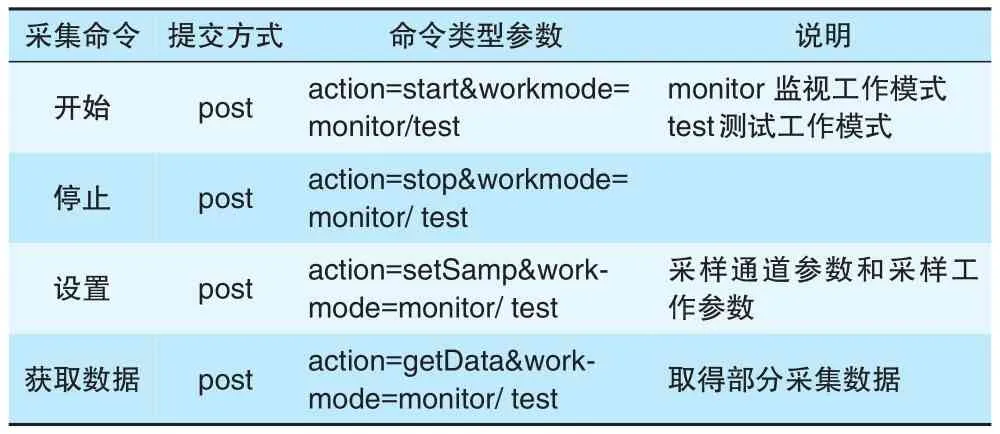

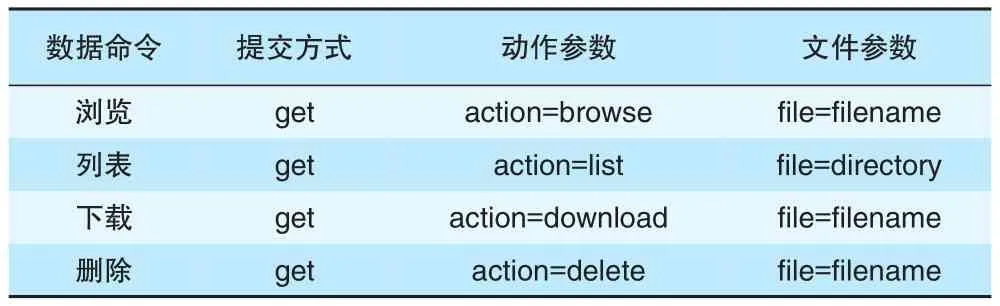

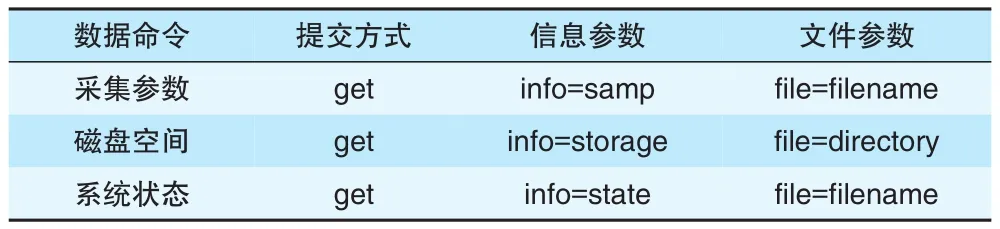

模塊接口采用HTTP通信協議,接口命令類型包括數據采集、系統調用、數據交互和狀態交互等,交互命令分別見表1—表3。

表1 數據采集命令表

表2 數據交互命令表

表3 狀態交互命令表

2.3.3 云平臺設計

輪軌力智能監測系統交互界面包括首頁信息概述、詳細查詢、結果統計和系統設置等交互模塊,主界面見圖6。

圖6 基于云平臺的輪軌力智能監測系統交互界面

首頁信息概述頁面可查閱測試工點最新一趟列車通過后的監測結果概覽,由線路名稱、通過時間、通過速度、編組信息、通過列車輪對數、報警信息和輪軌力最大值等信息。

詳細查詢頁面可對特定時間內所有通過列車的詳細信息進行查詢,并可對選定參數最值進行簡單統計分析,掌握輪軌力等動態參數隨時間變化情況。

統計分析頁面可對列車輪軌力和安全參數開展統計分析,掌握上述測試參數在不同閾值范圍的分布規律。

系統設置頁面可對前端傳感單元相關信息進行在線設置,包括通道采樣內容、采樣頻率、標定值和地理位置等。

3 智能監測系統穩定性驗證

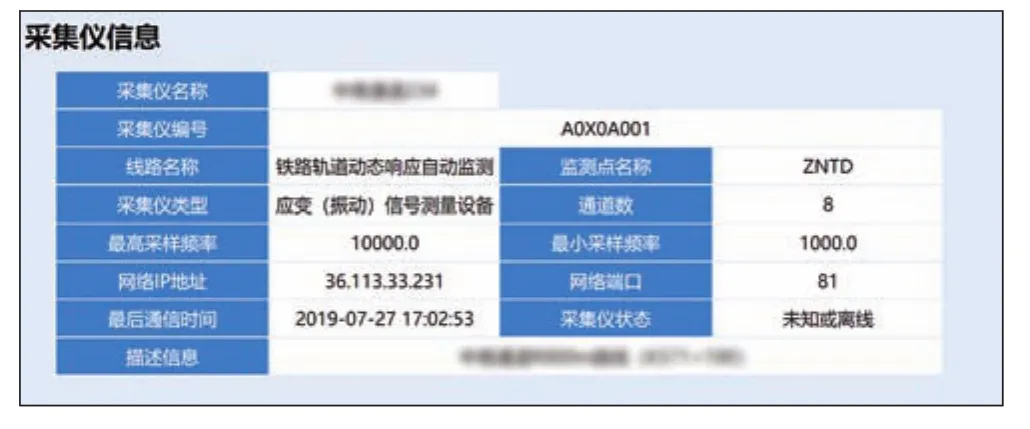

現場傳感器安裝完成和標定后,通過監測系統的系統設置模塊,對投入采集設備的應用地點、采樣頻率、通道數量、網絡端口和相關描述等進行設置,并設置相關監測通道閾值,待測試量超過設置閾值后,自動觸發系統從而實現監測數據自動采集,設置界面見圖7。數據采集后,依據橋路和標定值的設置結果,對采集應變結果進行物理量的自動計算。

圖7 采集設備參數信息設置界面

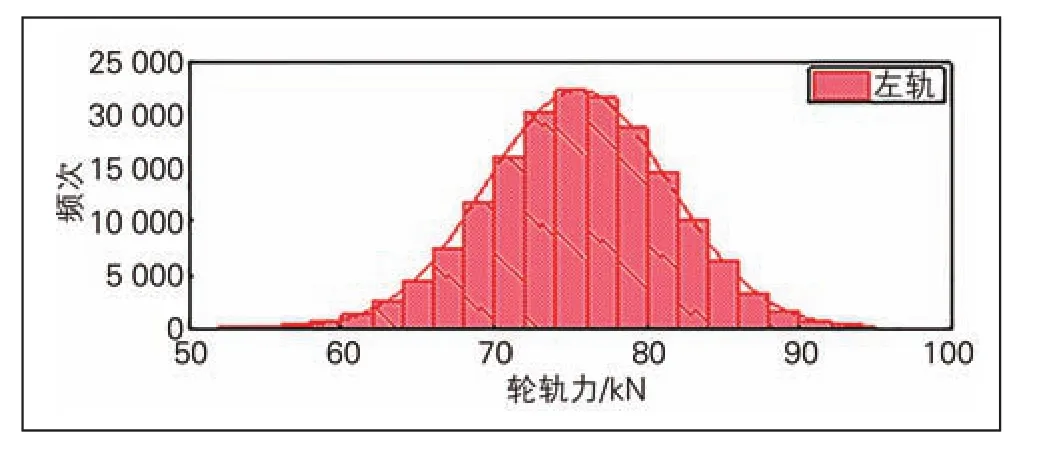

2019年,在某高鐵線上進行了設備樣機為期一年的試用[10],以驗證設備穩定性。現場測點布置于平面曲線上,曲線半徑9 000 m,實設超高90 mm。設備樣機應用期間,共監測列車2 600余趟,累計測試有效輪對數166 644個,剔除異常值后剩余輪對數164 324個,測試地點輪軌力統計分布情況見圖8。

通過監測系統應用,初步獲取曲線上動車組輪軌荷載譜分布狀況。系統獲得大量監測數據表明,設備應用期間內設備樣機工作較為穩定。

圖8 曲線上股鋼軌(左軌)輪軌垂向力頻數分布

4 結束語

輪軌力及其衍生的脫軌系數、輪對減載率和輪軸橫向力等動力學指標是表征軌道動態響應狀態的重要參數,掌握輪軌力等軌道動態響應參數變化情況對了解移動設施和固定設施服役狀態具有重要作用。基于傳感技術、虛擬儀器技術、嵌入式技術、網絡技術和通信技術進行創新融合,把云端服務器作為信息處理和控制中心,通過專用網絡將實時狀態數據傳到云服務器中心,經過服務器虛擬儀器軟件的分析處理得出結論并發出控制和警告命令,命令通過網絡發送給網絡終端用戶以及時進行軌道設施狀態查詢和養護,實現地面輪軌力檢測由人控向機控轉變。基于云平臺的高速鐵路輪軌力智能監測系統可實現輪軌力的在線采集、自動分析、自動上傳和智能展示等功能,系統的運用可為高鐵運營服務提供基礎設施相關監測信息并提升高速鐵路信息化和智能化水平,同時累積的大量輪軌作用數據可為基礎設施新型部件設計提供依據。