車門內(nèi)板質(zhì)量控制研究

高 健,孟宇軒,王運(yùn)生,馮 波

(吉利汽車研究院(寧波)有限公司,浙江寧波 315300)

1 引言

白車身沖壓件數(shù)量眾多,從車身結(jié)構(gòu)上可分為上車身、下車身及開閉件;從沖壓件在車身位置及功能上可分為覆蓋件、結(jié)構(gòu)件、加強(qiáng)件及一般沖壓件。覆蓋件是整車質(zhì)量的關(guān)鍵部分,沖壓件的表面質(zhì)量及尺寸決定整車的外觀及匹配間隙面差,車門內(nèi)板是汽車車身的關(guān)鍵制件之一。本文主要針對(duì)試制階段車門內(nèi)板拉伸缺陷、回彈、切邊線精度、單件測(cè)量、制件包裝等方面試制過程進(jìn)行闡述,從而對(duì)影響車門內(nèi)板質(zhì)量因素控制進(jìn)行研究。

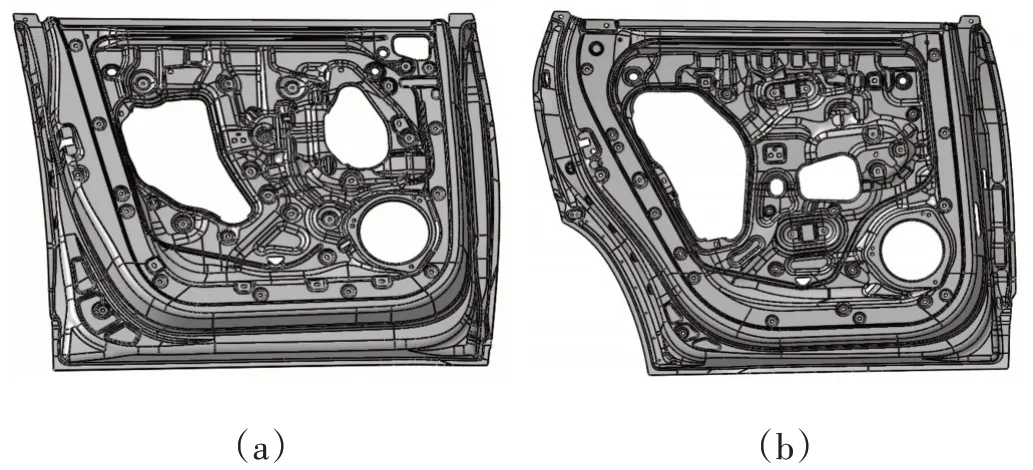

2 制件模型

圖1所示為某車型左側(cè)前后車門內(nèi)板三維模型,制件尺寸1,085×810×160mm,料厚0.7mm,在試制階段前后車門內(nèi)板模具設(shè)計(jì)可以單件制作或左右件合模(左右前車門內(nèi)板貨左右后車門內(nèi)板)制造,一般由拉伸和整形二道工序完成(不含激光切割工序)。

圖1 左右前后車門內(nèi)板

3 影響車門內(nèi)板質(zhì)量因素分析

車門內(nèi)板屬于深拉伸件,結(jié)構(gòu)較復(fù)雜,成形難度大,在試制階段開閉件要進(jìn)行碰撞、耐腐蝕性、升降系統(tǒng)等試驗(yàn)驗(yàn)證,車門內(nèi)板需要具有足夠的剛度和強(qiáng)度,并要求滿足定位、焊接、包邊及鉸鏈安裝等尺寸精度。

3.1 車門內(nèi)板的拉伸缺陷

(1)成形不充分。車門內(nèi)板拉伸深度大,并存在一定深度的反拉伸,所以在拉伸工序中,會(huì)存在壓機(jī)臺(tái)面不平整壓機(jī)未完全閉合、壓機(jī)壓力和拉伸筋設(shè)置等因素都會(huì)導(dǎo)致成形不充分,拉伸深度不夠,這將會(huì)導(dǎo)致后續(xù)鎖孔等錯(cuò)位(見圖2),影響最終車門總成的裝調(diào)。

圖2 鎖孔錯(cuò)位示意圖

(2)起皺現(xiàn)象。制件起皺雖不會(huì)削弱制件的剛度度和強(qiáng)度,但降低了制件的表面質(zhì)量,如圖3所示,常用消除起皺的方法有:對(duì)起皺部位進(jìn)行預(yù)壓;減少壓邊圈與凹模的間隙;提高壓邊力等[1]。

圖3 車門內(nèi)板起皺示意圖

除此以外,車門內(nèi)板的拉伸還可能存在開裂、沖擊線、滑移線等缺陷,需合理進(jìn)行工藝設(shè)計(jì)結(jié)合加工、調(diào)試的環(huán)節(jié)避免拉伸缺陷的存在,在此環(huán)節(jié)嚴(yán)格控制制件型面質(zhì)量至關(guān)重要。

3.2 車門內(nèi)板回彈現(xiàn)象

回彈是導(dǎo)致車門內(nèi)板尺寸合格率降低的主要因素之一。車門內(nèi)板制件拉伸過程中,制件無法全部達(dá)到塑性變形,修邊后應(yīng)力釋放,鉸鏈安裝面及鎖孔安裝面所在的兩側(cè)壁面和包邊法蘭面將整體形狀改變產(chǎn)生回彈。

包邊時(shí)車門外板將跟隨車門內(nèi)板法蘭面,圖4所示存在回彈的制件包邊后會(huì)與胎膜產(chǎn)生間隙,鉸鏈安裝面與鉸鏈有較大間隙,從而影響門總成裝調(diào)時(shí)與側(cè)圍、翼子板之間的間隙與面差。

圖4 車門內(nèi)板回彈包邊效果

為保證制件質(zhì)量,需通過整形工序或增加手工校正進(jìn)行有效的減小回彈,保證最終制件的符合設(shè)計(jì)定義,滿足功能及尺寸要求,如圖5所示。

圖5 返修后制件包邊效果

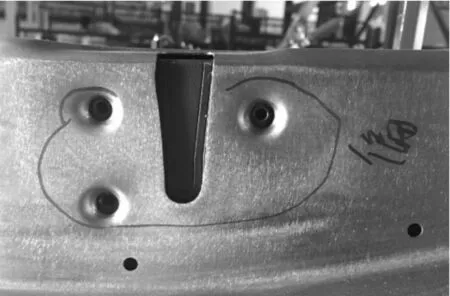

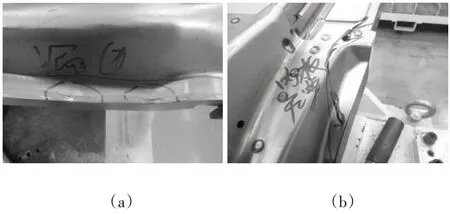

3.3 定位孔及切邊線精度

試制階段車門內(nèi)板上的孔和邊都是由激光切割完成的,精度需滿足GD&T圖紙要求,部分單件如圖6所示。

圖6 GD&T圖紙局部截圖

其中對(duì)車門總成質(zhì)量影響較大的因素有:

(1)定位孔:車門內(nèi)板總成夾具及包邊模共用車門內(nèi)板上的定位孔,其孔徑及位置度精度決定總成焊接精度及車門內(nèi)外板包邊時(shí)在胎膜上的定位精度。

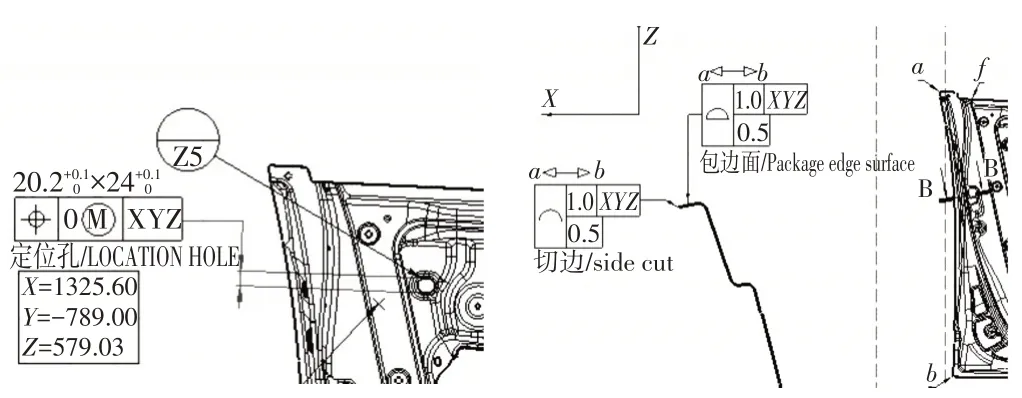

(2)切邊線:車門內(nèi)板的切邊線是影響內(nèi)外板匹配和包邊質(zhì)量的重要因素。切邊線的精度取決于切割支架定位制件的可靠性及包邊展開的準(zhǔn)確性,呈現(xiàn)多料和少料兩種情況。多料需打磨料邊至設(shè)計(jì)值,少料則出現(xiàn)包邊缺陷,嚴(yán)重時(shí)制件做報(bào)廢處理。圖7所示為切邊線精度導(dǎo)致的少料及多料現(xiàn)象。

圖7 切邊線

在激光切割孔及切邊線時(shí),需經(jīng)過調(diào)試切割幾件,待切割狀態(tài)穩(wěn)定并符合要求時(shí)才能批量切割,避免大批量的報(bào)廢。值得注意的是要確認(rèn)制件回彈是否已校正,回彈將會(huì)導(dǎo)致車門內(nèi)板出現(xiàn)切邊線少料或者多料情況。

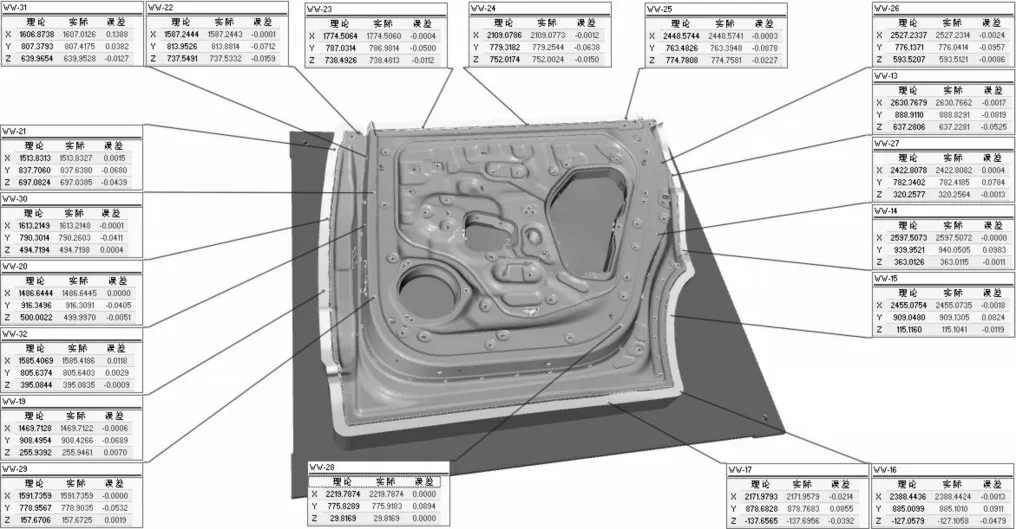

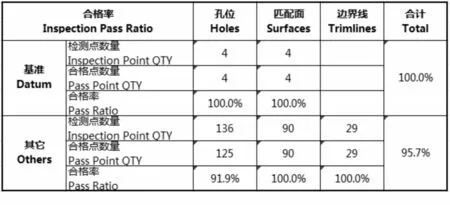

3.4 單件測(cè)量

車門內(nèi)板單件檢測(cè)一般以檢具為基礎(chǔ)(少數(shù)對(duì)制件質(zhì)量要求不高時(shí)可采用以模代檢),檢具制造完成后需對(duì)其自身的精度進(jìn)行標(biāo)定,如圖8所示。

圖8 某車門內(nèi)板檢具標(biāo)定圖

此外還需確認(rèn)檢具是否符合GD&T尺寸、公差&檢測(cè)需求。

制件在檢具上通過目測(cè)、百分表、間隙尺等方式對(duì)制件型面、孔位及周邊進(jìn)行檢查。對(duì)于制件上重要的功能性尺,需對(duì)置于檢具上的制件進(jìn)行三坐標(biāo)測(cè)量或白光(藍(lán)光)掃描獲得精度的結(jié)果[2],出具檢測(cè)報(bào)告,圖9所示為檢測(cè)結(jié)果首頁。

圖9 某車門內(nèi)板檢測(cè)報(bào)告首頁

3.5 制件包裝

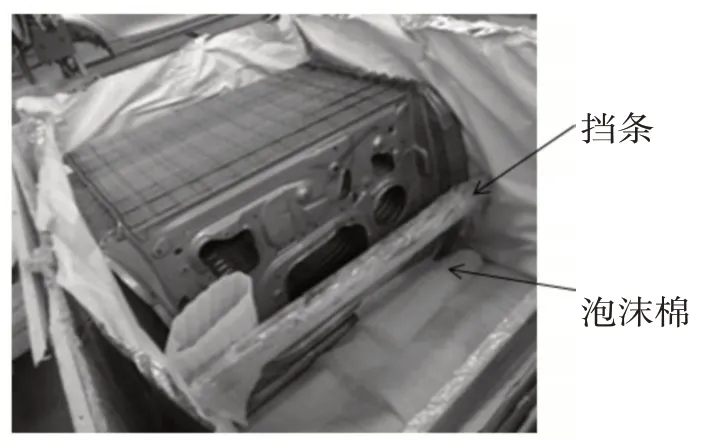

制件的包裝方案也是影響制件最終質(zhì)量因素之一。車門內(nèi)板因自身結(jié)構(gòu)特點(diǎn)且單件重量偏大,所以包裝時(shí)需將制件站立放置并制作專用物料架以免制件在存放及運(yùn)輸過程中變形(平疊放置,制件兩次會(huì)再次產(chǎn)生回彈),包裝方式如圖10所示。

圖10 某車門內(nèi)板包裝方式

此外制件的防銹問題也很重要,目前試制階段常見的手段是在制件上涂防銹油,但在使用前需要清洗出油,國外已開始采用氣相防銹技術(shù)的無油防銹包裝[3]。

4 結(jié)論

影響車門內(nèi)板質(zhì)量的因素很多,有不同的解決措施,需具體問題具體分析。在車門內(nèi)板試制過程中,需控制好上述每一個(gè)制造環(huán)節(jié),不僅可以提高車門內(nèi)板質(zhì)量,也可用于指導(dǎo)生產(chǎn)[4],為試制階段提供合格的制件。