不同Zn/Mg對7A04鋁合金析出相的熱力學數值計算

馮艷飛,麻永林,楊 路,張 宇,吳 楠

(1.內蒙古科技大學 材料與冶金學院,內蒙古 包頭 014010;2.遼寧忠旺集團有限公司,遼寧 營口115000)

7A04鋁合金是Al-Zn-Mg-Cu系合金中應用最廣泛的變形鋁合金,具有非常好的綜合機械性能,在交通、航天、軍工、民用材料領域顯得尤為重要[1,2]。7A04鋁合金作為一種優質合金,為了進一步擴大其應用范疇,還需要加大科學研究力度,盡快克服其凝固過程造成的組織和性能的缺陷[3]。而隨著計算機技術的不斷蓬勃發展,數值模擬技術得到了快速進步,在解決鋁合金冶金工程方面具有很大優勢,成為當今材料界非常熱門的研究方向之一[4,5]。有研究表明[6],Zn/Mg對Al-Zn-Mg-Cu系合金相組成和力學性能的影響是非常重要的。為此,本研究以Al-Zn-Mg-Cu系的7A04鋁合金為基體,通過大量數值計算研究不同Zn/Mg對其合金凝固過程的影響,探索Zn/Mg對7A04鋁合金凝固相組成及析出溫度、熱力學參數、力學性能等的影響。

1 凝固計算及成分設計

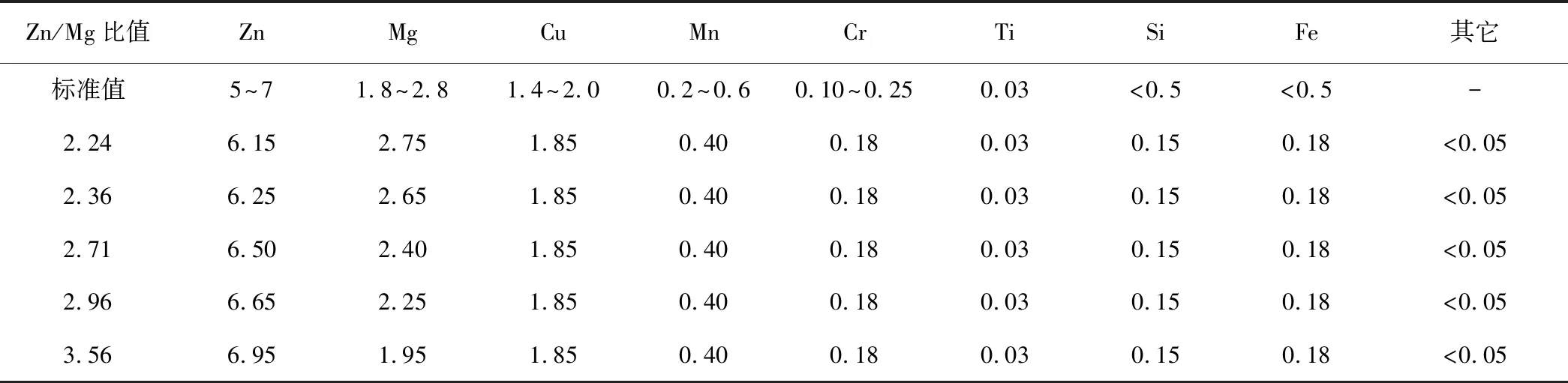

本文通過成分設計,運用有限元數值計算分析不同Zn/Mg對7A04鋁合金凝固過程的影響。其化學成分見表1,Zn與Mg總含量固定為8.9%(質量分數),Zn/Mg范圍設定為2.24~3.56。

表1 7A04鋁合金化學成分(質量分數,%)

通過JMatpro仿真數值模擬計算分析方法,在凝固過程中采用Scheil-Gulliver模型理論可以很好地解決眾多鋁合金不能試驗的凝固問題,但它仍然是一個近似值,在凝固過程中可能存部分反向擴散,忽略氣體影響。為了很好地控制凝固全過程,該模型推導基于以下假設:(1)固相中無擴散,DS=0;(2)液相均勻混合,液態金屬在任何時刻都能通過擴散、對流或強烈攪拌而使其成分完全均勻,DL=∞;(3)固-液界面處于局部平衡狀態;(4)固相線和液相線為直線。

形成固相中合金成分:

(1)

形成固相所占分數:

(2)

熱動力學計算原理:

(3)

2 計算結果及分析

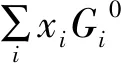

2.1 熱力學平衡相

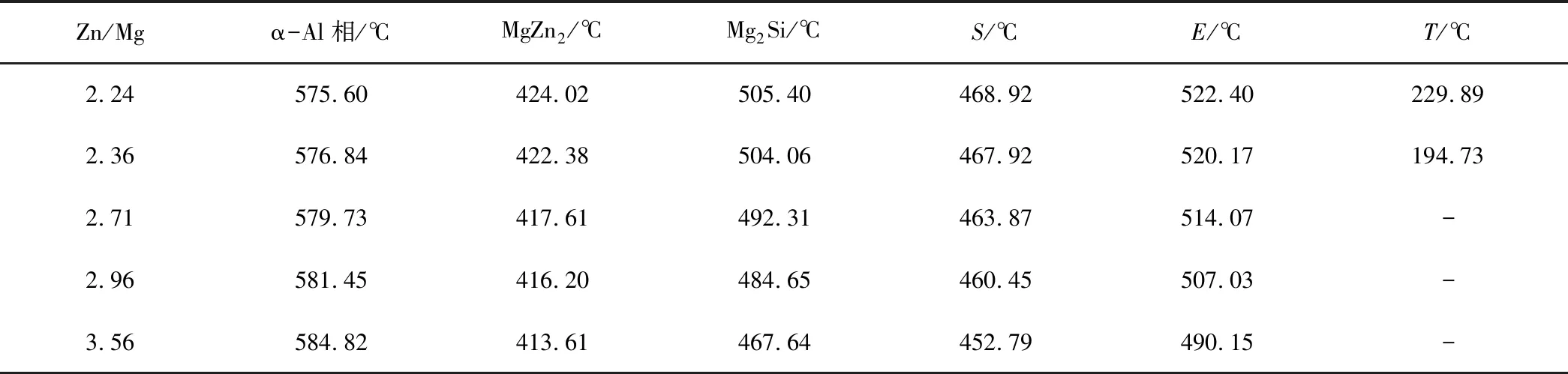

圖1為不同Zn/Mg理想狀態7A04鋁合金鑄錠各主要平衡相析出量與溫度的關系。可知,7A04鋁合金鑄錠理想狀態下的主要相組成為α-Al、η(MgZn2)、T(AlZnMgCu)、Mg2Si、E(AlCrMgMn)、S(Al2CuMg)。其中,主要強化相為η相、T相和少量S相。添加不同Zn/Mg主要影響各析出相含量與析出溫度。表2為具體的7A04鋁合金主要析出相的開始析出溫度。

圖1 7A04鋁合金鑄錠各相析出量及析出溫度Fig.1 Precipitation amount of each phase and precipitation temperature of 7A04 aluminum alloy ingot

表2 7A04鋁合金主要析出相的開始析出溫度

2.2 主要相組成與析出溫度的關系

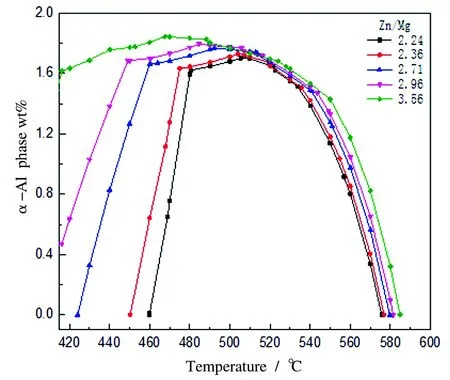

圖2為不同Zn/Mg的7A04鋁合金α-Al相析出與溫度的關系。由圖可知,相同析出溫度下,隨著Zn/Mg增加,α-Al相含量呈增加趨勢,并且析出起始溫度提前,終了析出溫度滯后。另外隨著凝固過程中溫度的降低,α-Al相含量先增加、后減少,存在析出量最高峰。并且在α-Al相中固溶了少量的其他合金元素,主要為Cr、Cu、Fe、Si且含量依次從大到小為Fe>Si>Cr>Cu。

圖2 α-Al相組成及析出溫度的關系Fig.2 Relationship between α-Al phase composition and precipitation temperature

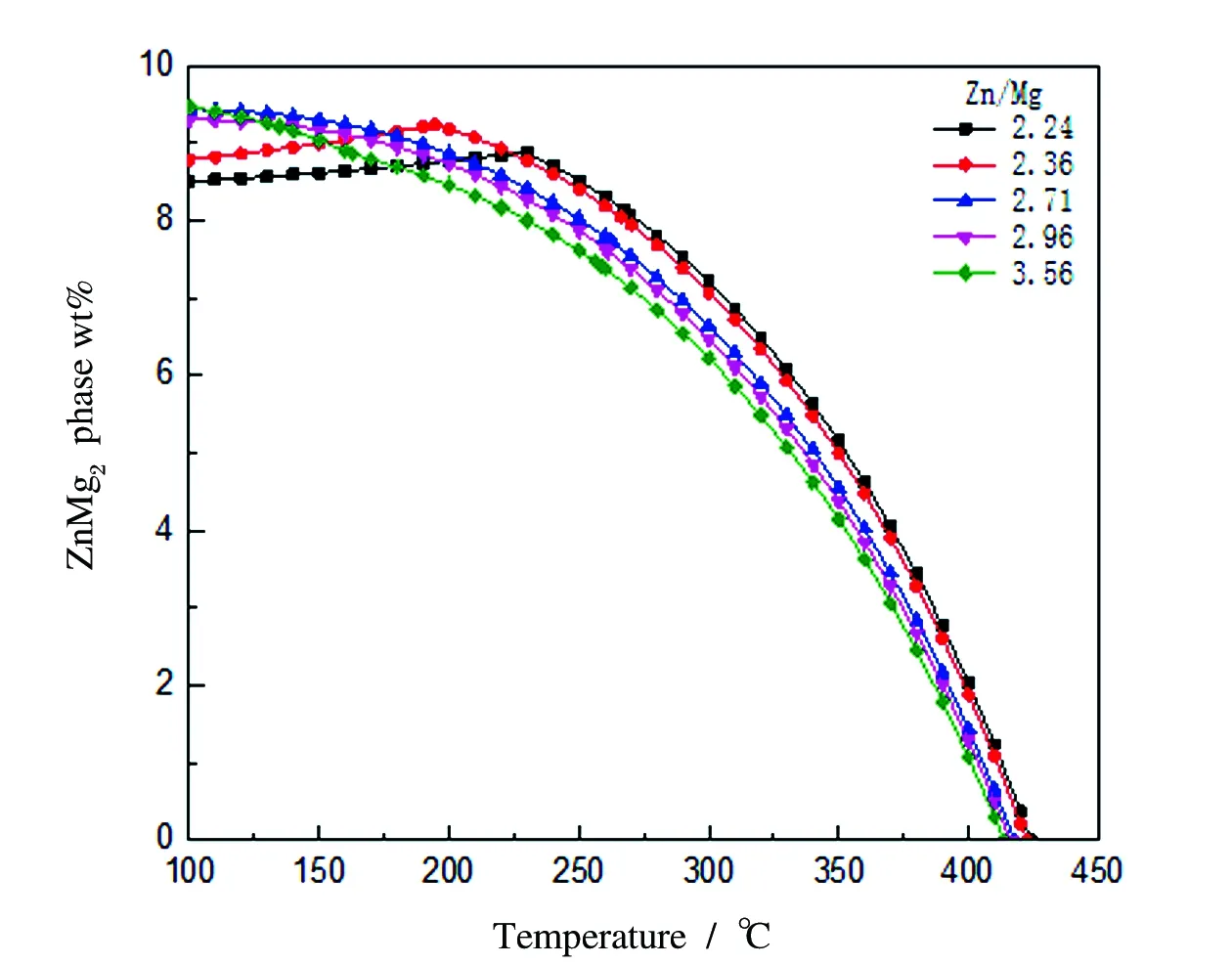

圖3為不同Zn/Mg的7A04鋁合金MgZn2相析出與溫度的關系。由圖可知,當Zn/Mg分別為2.24和2.36時,隨著凝固過程溫度的降低,MgZn2相析出含量先增加后減小,析出量最高峰及溫度分別為8.89%、229.9℃和9.25%、194.7℃。當Zn/Mg由2.71增加至3.56時,隨著凝固過程溫度的降低,MgZn2相析出量逐漸增加,最后趨于平衡,出現析出量最高峰。

圖3 ZnMg2相組成及析出溫度的關系Fig.3 Relationship between ZnMg2 phase composition and precipitation temperature

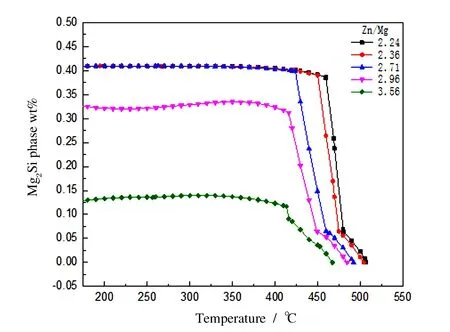

圖4為不同Zn/Mg的7A04鋁合金Mg2Si相析出與溫度的關系。由圖可知,隨著凝固過程中溫度的降低,Mg2Si相析出先增加后趨于基本平衡穩定狀態,而當Zn/Mg為2.96和3.56時,變化差異略大;近似平衡狀態時,Mg2Si相析出量明顯較Zn/Mg為2.24、2.36和2.71偏低。并且隨著Zn/Mg遞增,Mg2Si相析出量近似平衡時的析出溫度越低。

圖4 Mg2Si相組成及析出溫度的關系Fig.4 Relationship between Mg2Si phase composition and precipitation temperature

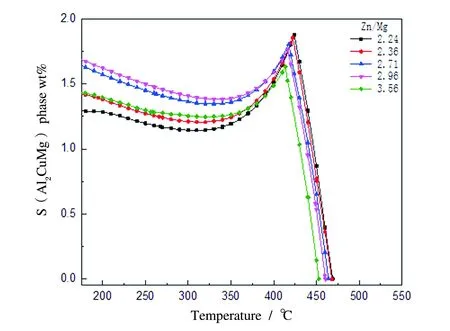

圖5為不同Zn/Mg的7A04鋁合金S相析出與溫度的關系。由圖可知,隨著凝固過程中溫度的降低,S相析出量呈先增加,后降低,再增加的趨勢,在410℃~420℃出現析出量最大值。當溫度低于410℃時,隨著溫度的降低,不同Zn/Mg依次相析出含量由小到大順序為2.24<2.36<3.56<2.71<2.96。當溫度大于420℃時,隨著溫度的降低,相同溫度下,隨著Zn/Mg遞增,依次相析出含量遞減,但開始析出溫度滯后。

圖5 S相組成及析出溫度的關系Fig.5 Relationship between S phase composition and precipitation temperature

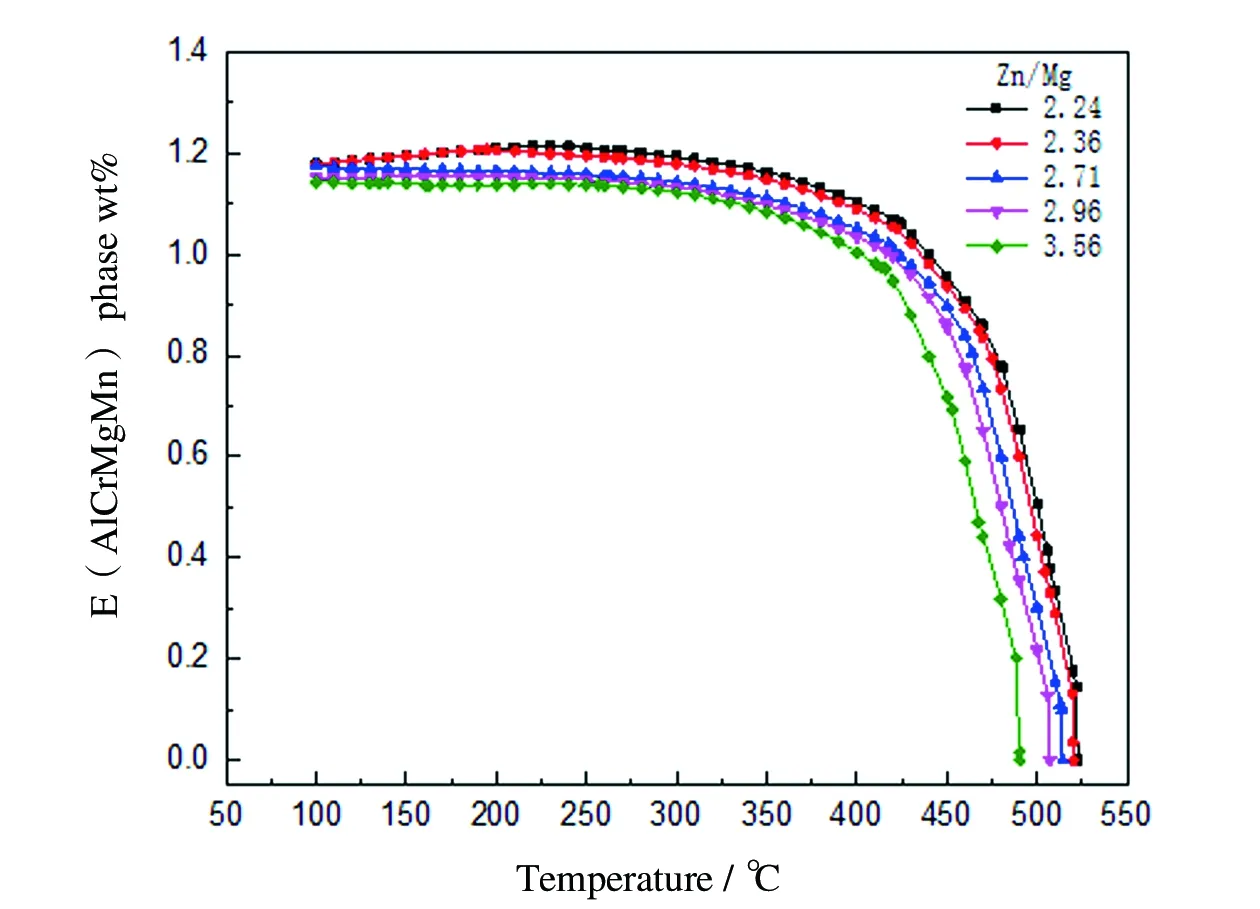

圖6為不同Zn/Mg的7A04鋁合金E相析出與溫度的關系。由圖可知,隨著凝固過程中溫度的降低,E相先增加后趨于平衡。且隨著Zn/Mg遞增,E相析出溫度滯后,并且在相同溫度下,E相析出含量隨著Zn/Mg遞增而減少。

圖6 E相組成及析出溫度的關系Fig.6 Relationship between E phase composition and precipitation temperature

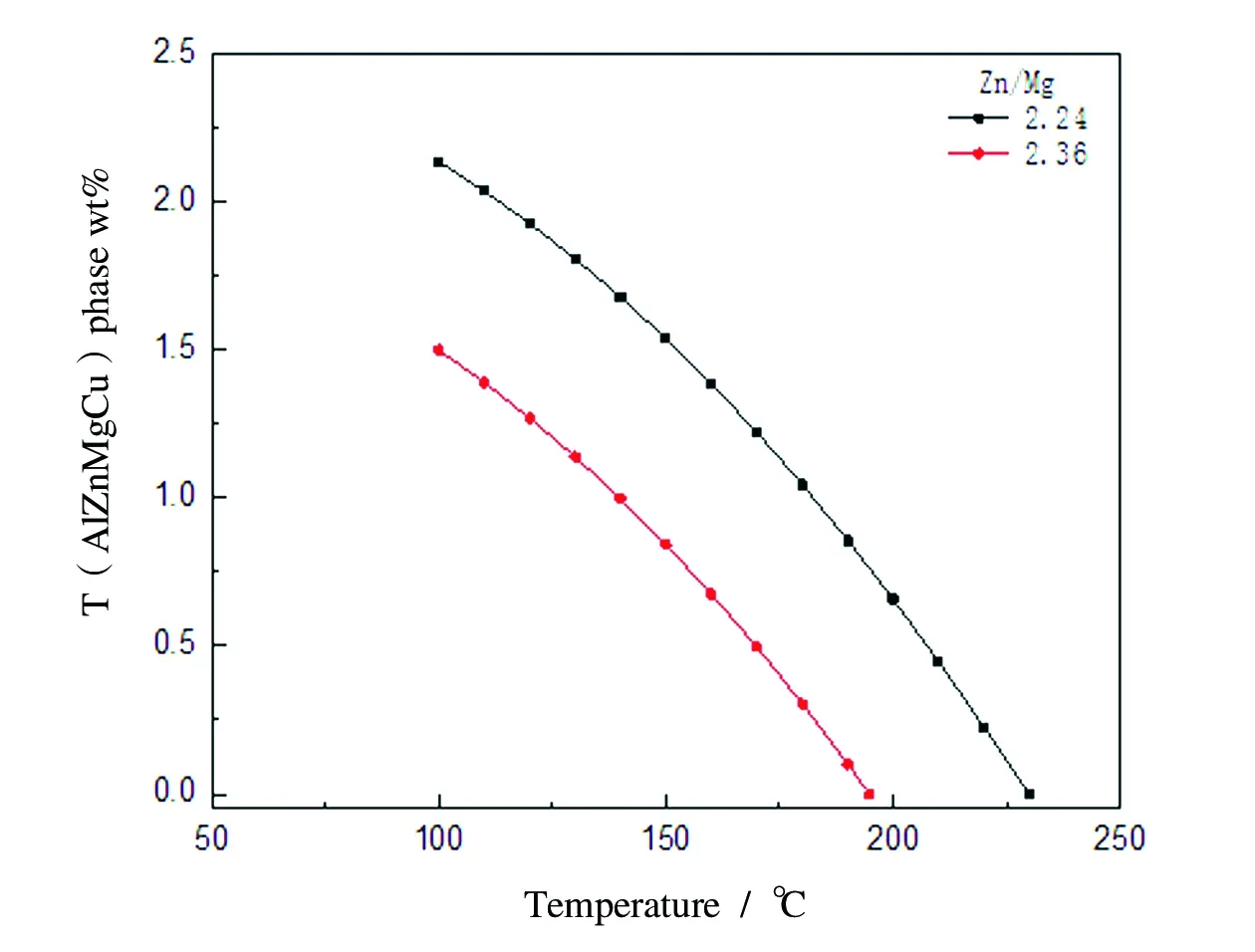

圖7為不同Zn/Mg的7A04鋁合金T相析出與溫度的關系。由圖可知,當Zn/Mg比值低于2.36時,析出相里存在T(AlZnMgCu)相,當比值大于2.36時,析出相無T相生成。并且隨著凝固過程中溫度的降低,Zn/Mg越低,析出溫度范圍越大,當Zn/Mg分別為2.24和2.36時,T相析出起始溫度分別為229.6℃和194.9℃。

圖7 T相組成及析出溫度的關系Fig.7 Relationship between T phase composition and precipitation temperature

2.3 Zn/Mg與冷卻溫度、潛熱、力學的關系

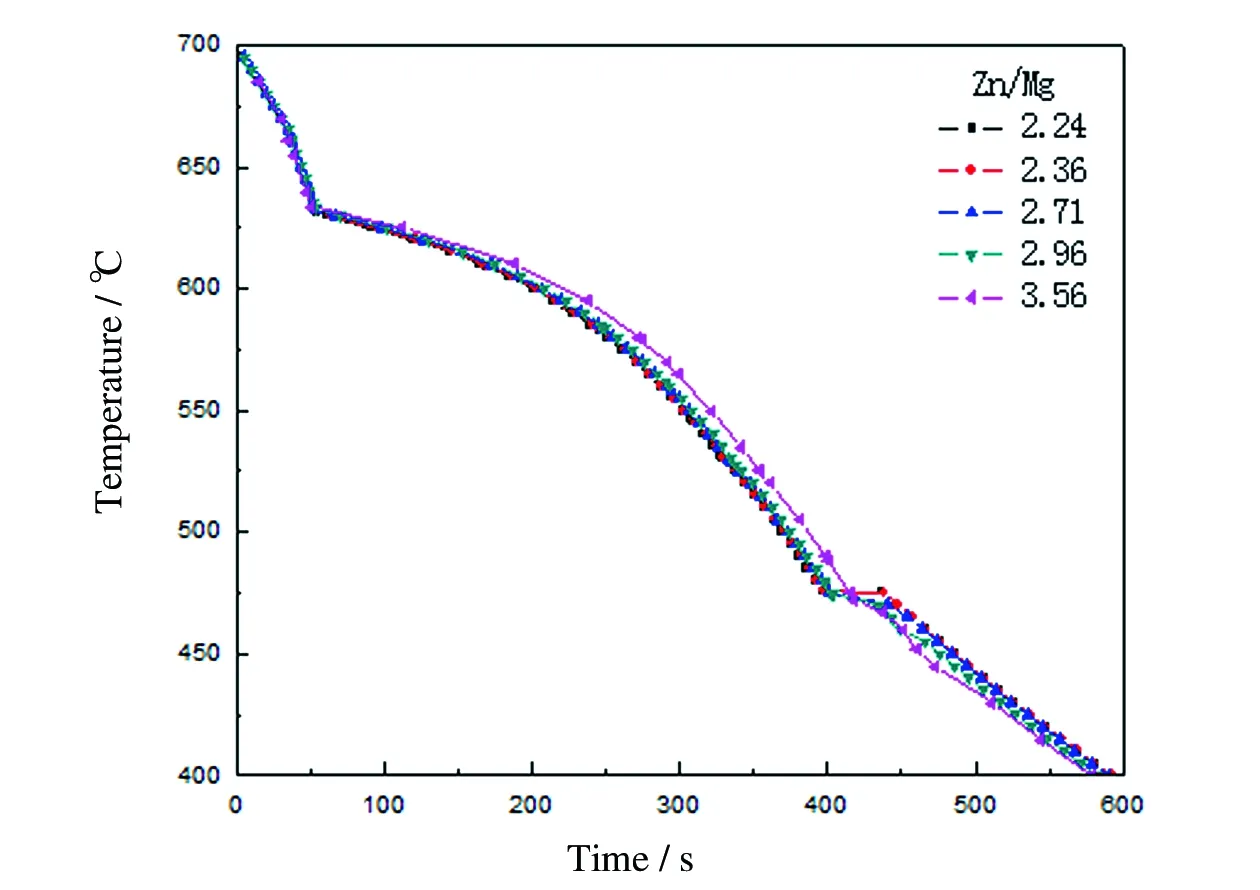

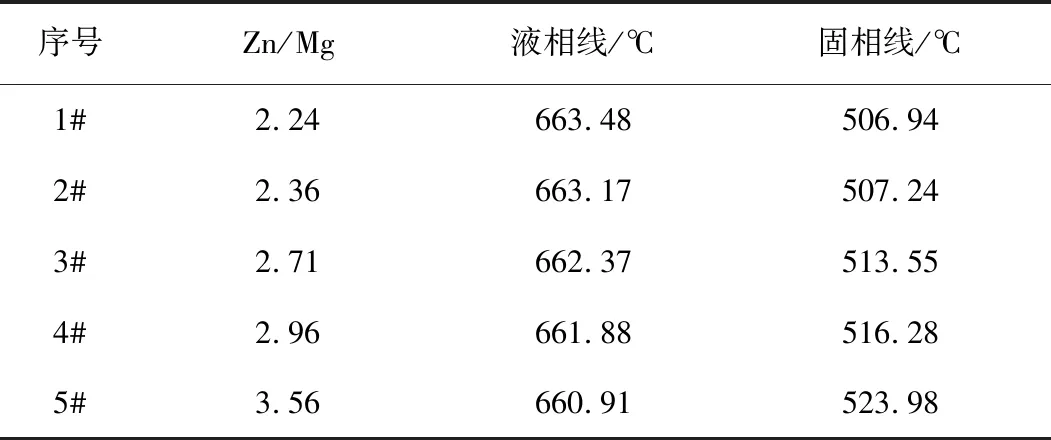

圖8為不同Zn/Mg的7A04鋁合金凝固冷卻溫度關系曲線。可知,隨著Zn/Mg增加,凝固溫度發生了明顯變化。結合表3不難看出,固、液相溫度變化顯著,隨著Zn/Mg增大,液相線溫度降低,而固相線溫度升高。

圖8 不同Zn/Mg與凝固冷卻溫度的關系Fig.8 Relationship between different Zn/Mg and solidification cooling temperature

表3 不同Zn/Mg的7A04鋁合金液/固相線溫度關系

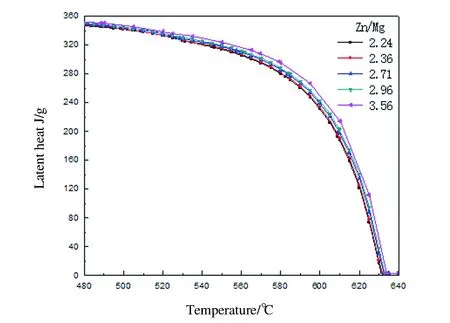

圖9為不同Zn/Mg的7A04鋁合金凝固潛熱的關系曲線。可知,在相同析出溫度下(低于630℃),隨著Zn/Mg增加,凝固潛熱呈增大趨勢。當凝固溫度為580℃,Zn/Mg為2.24、2.36、2.71、2.96、3.56的凝固潛熱依次為281.75J/g、282.48J/g、285.64J/g、287.96J/g、295.31J/g。而當凝固溫度為655℃時,凝固潛熱依次為1.09J/g、1.05J/g、0.95J/g、0.89J/g、0.77J/g。

圖9 不同Zn/Mg與潛熱的關系Fig.9 Relationship between different Zn/Mg and latent heat

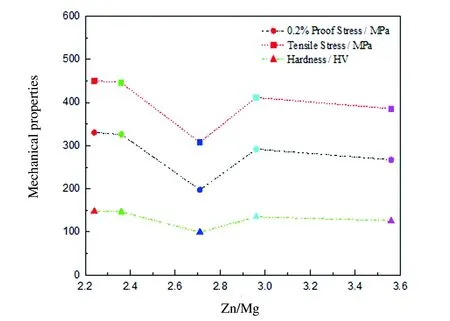

圖10為不同Zn/Mg的7A04鋁合金的抗拉強度、屈服強度及維氏硬度的關系曲線。可知,隨著Zn/Mg增大,抗拉強度、屈服強度及維氏硬度變化趨勢基本一致,呈先降低后升高,再降低趨勢。當Zn/Mg為2.24時,力學性能達到最高,抗拉強度、屈服強度和硬度依次為450.25MPa、330.33MPa 、148.03HV。當Zn/Mg為2.71時,力學性能最小,抗拉強度、屈服強度和硬度依次為307.22PMa、197.44PMa、99.36HV。

圖10 不同Zn/Mg與力學性能的關系Fig.10 Relationship between different Zn/Mg and mechanical properties

2.4 Zn/Mg與其他物理參數的關系

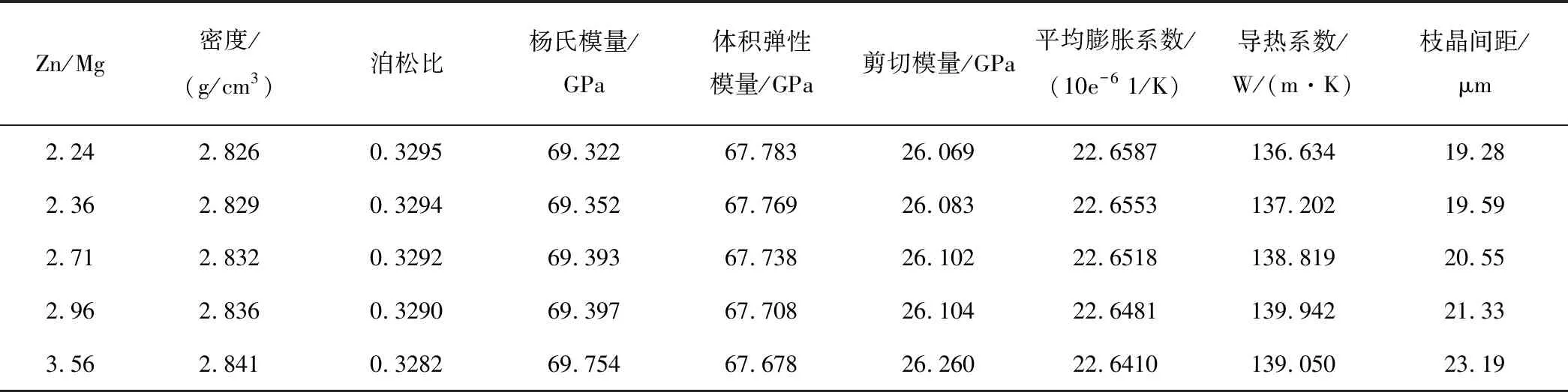

表4為不同Zn/Mg的7A04鋁合金其它物理參數數據。從表中可以看出,在室溫(25℃)條件下,隨著Zn/Mg遞增,7A04鋁合金的密度、楊氏模量、枝晶間距、剪切模量、導熱系數均呈增大趨勢;泊松比、體積彈性模量、平均膨脹系數均呈減小趨勢。

表4 不同Zn/Mg與其他物理參數的關系(25℃下)

3 結論

(1)在7A04鋁合金凝固過程中,隨著Zn/Mg遞增,液相線溫度降低,固相線溫度升高,除α-Al相,剩余主要MgZn2、Mg2Si、S、E和T析出相開始析出溫度均降低。

(2)在Zn/Mg為2.24~3.56,Zn/Mg為2.24時,力學性能最大,抗拉強度、屈服強度和維氏硬度依次為450.25PMa、330.33PMa、148.03HV。

(3)隨著Zn/Mg遞增,液相線溫度降低,固相線溫度升高。

(4)隨著Zn/Mg遞增,密度、楊氏模量、枝晶間距、剪切模量、導熱系數均呈增大趨勢;泊松比、體積彈性模量、平均膨脹系數均呈減小趨勢。