沖擊射流冷卻高功率電子元件的試驗研究

呂 靜,黃伶俐,劉洪芝,呂艈昶

(上海理工大學 環境與建筑學院,上海 200093)

0 引言

21世紀以來,電子設備的發展呈現出微型化、高性能、高集成、高頻率的發展趨勢,熱流密度越來越大,達到100~1 000 W/cm2的高熱流密度[1]。電子元件溫度過高會危及半導體的結點,損傷電路的連接界面,增加導體的阻值,形成機械應力損傷[2]。研究表明高熱流密度電子元件溫度每上升 10 ℃,其壽命將減少 50%[3]。

對沖擊射流冷卻的研究主要集中在結構參數、射流參數和物性參數對換熱性能的影響。結構參數主要包括噴嘴直徑、噴嘴與壁面間距離、噴嘴與換熱面的夾角、換熱面的形狀、單噴嘴或陣列噴嘴以及是否空間受限等;射流參數主要包括射流出口速度、射流溫度等;物性參數主要包括射流介質的密度、黏度、比熱等。CHOO等[4]研究了風機的功耗以及射流噴口和風機發熱板間的距離對空氣沖擊射流換熱特性的影響。GARIMELLA等[5]對圓形沖擊射流進行了試驗研究,研究了噴嘴長度與噴嘴直徑之比、雷諾數對換熱特性的影響。WEN等[6]對圓形噴射管沖擊射流進行了試驗研究,研究了雷諾數、噴射導管內螺旋線形狀、噴口與換熱面間距離對換熱效果的影響。

國內外的學者將沖擊射流冷卻與噴霧射流冷卻進行了對比研究[7-9],發現低熱流密度下,單相噴霧射流冷卻與沖擊射流冷卻具有相當的冷卻效果,而當熱流密度較高時需采用多相噴霧射流冷卻才能達到與沖擊射流相當的冷卻效果。GARIMELLA等[10]對浸沒式受限沖擊射流冷卻的流動特性和傳熱特性進行了試驗研究。當換熱面積較大時,采用大直徑單孔噴嘴進行沖擊射流冷卻,在熱流密度較高時冷卻效果不佳且無法覆蓋換熱面。一些學者提出了陣列沖擊射流冷卻,可同時滿足高射流速度和大覆蓋面的要求。FABBRI等[11]采用陣列噴嘴沖擊射流冷卻電子芯片,芯片熱流密度為310 W/cm2,冷卻介質溫度為23.1 ℃,最終可將芯片溫度控制在73.9 ℃。WEATHERS等[12]對多噴結構的高熱流密度受限沖擊射流進行了試驗研究,熱流密度高達10 MW/m2,換熱系數最高可達到50 kW/(m2·K)。采用陣列噴嘴沖擊射流可大大提高整個換熱面的換熱效率,且壁面溫度分布也更加均勻。

冷卻技術主要存在兩方面的問題:冷卻熱流密度不能達到要求及冷卻不均勻產生熱應力。密集冷卻和相變冷卻是解決以上兩個問題的有效手段,相關的冷卻技術主要有微通道冷卻技術和射流冷卻技術。微通道技術雖然有較高的冷卻熱流密度,但存在壓降大的問題。以空氣為介質的沖擊射流冷卻具有散熱效率高、結構簡單、可靠度高、靈活性強等優點,非常適用于高功率電子設備的散熱,在尖端科技中具有很大的應用前景。本文設計搭建一套單束圓形空氣沖擊射流冷卻試驗裝置,包括射流發生裝置、發熱元件、數據采集和處理系統,進行空氣沖擊射流冷卻試驗,通過改變加熱功率、射流溫度、噴嘴與壁面間距離和噴嘴直徑,得出換熱面的溫度分布及局部和平均換熱系數,并對各因素對電子元件冷卻性能的影響進行分析。

1 空氣沖擊射流理論分析

1.1 空氣射流原理

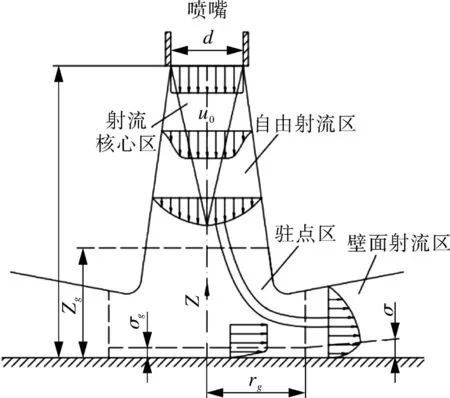

沖擊射流是指氣體或液體在高壓下,通過圓形或狹縫噴嘴垂直或成一定角度噴射到被加熱表面,強化對流換熱[13]。單個圓形噴嘴沖擊射流如圖1所示,其主要幾何參數有:噴嘴直徑、噴嘴與壁面間距離、噴嘴與壁面的夾角(圖中所示為90°)、換熱面的形狀等。沖擊射流的流場按流動特性可分為3個特征區域:自由射流區(主射流區),滯止區(駐點區),壁面射流區(貼壁射流區)。自由射流區的流動特性與自由射流相同,下面對滯止區、壁面射流區的換熱特性進行分析。

圖1 單個圓形噴嘴沖擊射流示意Fig.1 Schematic diagram of single round nozzle impinging jet

1.2 空氣射流的流動特性

如圖1所示,從射流出口到距離壁面Z0的這段為自由射流區,有研究表明,對于圓形沖擊射流Z0≈d,d為出口斷面直徑。流體從半徑為R0的噴嘴以初速度u0噴出,出口斷面上的流速視為均勻分布。沿著射流方向,由于卷吸作用將周圍物質不斷帶入到射流流場中,使得流量沿程增加,射流斷面不斷擴大且射流主體的速度逐漸降低,湍流度增強。如圖1中所示錐形體部分,該區域速度等于出口速度u0,稱為射流核心區(或勢流核心區),其余部分速度小于u0,稱為邊界層。邊界層隨射程的增大同時向外和向內擴散,直到擴散至射流軸心線處,此時核心區消失,只有軸心點上的速度為u0,這一斷面稱為過渡斷面(或轉折斷面)。從射流出口至過渡斷面為射流起始段,起始段射流軸心線上的速度一直為u0。過渡斷面后稱為射流主體段(或基本段),主體段軸心速度沿射流方向不斷降低,直至為0,主體段完全被邊界層占據。

1.2.1 射流運動特征

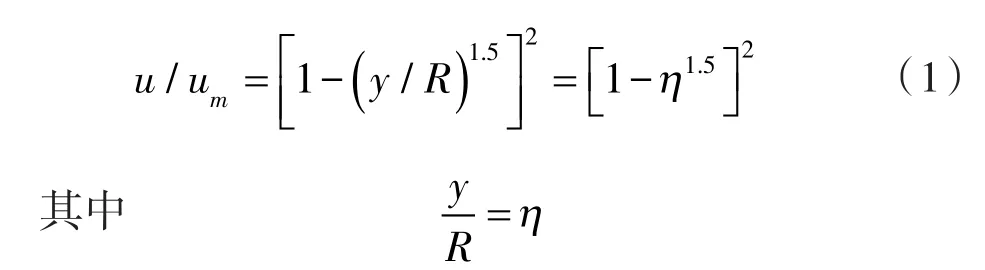

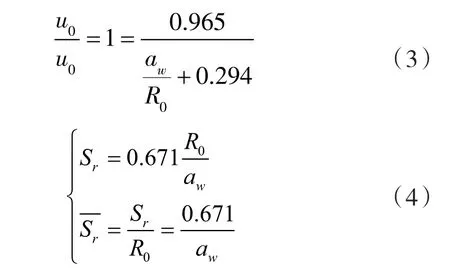

射流的運動特性是其各橫截面上的速度分布具有相似性,射流各橫截面上的無因次速度分布可用半經驗公式表示為:

式中 u——y點上的速度,m/s;

um——截面軸心速度,m/s;

y—— 橫截面上任意一點至軸心線的距離,m;

R——截面上的射流半徑,m。

由此可得出y/R從軸心或核心區邊界到射流外邊界的變化范圍為0→1;u/um從軸心或核心區邊界到射流外邊界的變化范圍為1→0。

1.2.2 射流運動分析

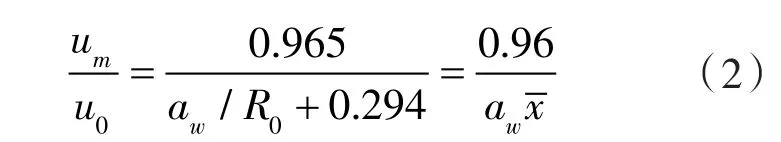

(1)軸心速度。

式中 u0——出口速度,m/s;

Qw—— 紊流系數,本文中采用圓形噴射,aw=0.08;

R0——出口圓斷面半徑,m。

(2)起始段核心長度Sr。

當 um=u0,S=Sr時有:

式(2)說明無因次軸心速度與無因次距離成反比,即主體段軸心速度隨射流距離的增大而減小。式(4)說明核心長度與出口斷面半徑R0成正比,出口斷面半徑越大,核心區就越長。若噴嘴與壁面間距離H<Sr,即換熱面處于核心區內,此時雖然斷面平均流速隨射流距離的增大而減小,但相差不大,射流湍流度隨H的增大而增大,湍流度增大促進換熱,理論上換熱效果應增強,并在H=Sr時達到最大。噴嘴與壁面間距離H繼續增大,當H>Sr時,隨H的增大,射流速度明顯減小,湍流度增大,此時若湍流度促進作用大于速度的削弱作用,則換熱效果增強,若速度的削弱作用大于湍流度的促進作用時,換熱效果減弱。

1.3 空氣射流的傳熱特性

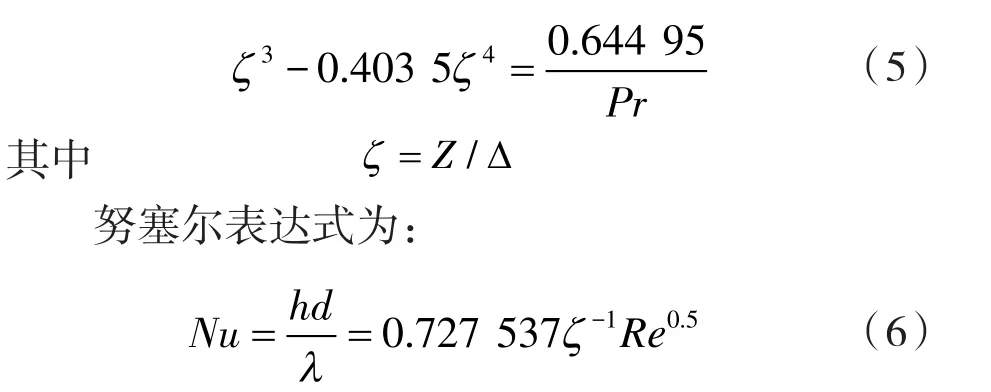

1.3.1 駐點區

滯止區又稱駐點區,在這一區域,流動速度迅速滯止為0,射流方向由軸向轉為徑向,產生很高的壓力梯度,使得滯止區的參數變化最為劇烈,局部換熱強度非常高,這也是沖擊射流相較于平行剪切射流的優勢所在。熱邊界層內,溫度分布可用四次多項式近似表達[14]:

式中 Pr——普朗特數;

Z——射流口到壁面距離,m;

Δ——溫度邊界層厚度,m;

h——對流換熱系數,W/(m2·K);

d——噴嘴的直徑,m;

λ——導熱系數,W/(m·K)。

1.3.2 壁面射流區

壁面射流區又稱貼壁射流區,在滯止區壓力梯度的作用下,流體貼壁面向外流出,在該區壓力逐漸恢復為靜壓,流動逐漸接近于平行壁面[15]。壁面射流區的努塞爾表達式[14]為:

式中 r ——滯止點為圓心的圓的半徑,m。

由式(1)(2)可得:影響沖擊射流冷卻效果的因素主要包括噴嘴直徑、噴嘴的出口高度、換熱面的形狀、射流介質、射流出口速度、射流溫度等。

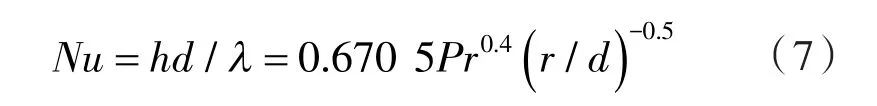

2 試驗系統

2.1 試驗臺

以空氣、單束、圓形噴嘴、紊流射流為重點,設計搭建了一套沖擊射流冷卻試驗系統。由于采用空氣為冷卻介質,無需回收,故設計為更加安全穩定的開式系統,主要包括空氣處理系統、模擬加熱系統、數據采集和處理系統,其基本流程如圖2所示。空氣處理系統為上海理工大學焓差室,可將空氣處理至試驗所需狀態;空氣由焓差室處理后進入空氣壓縮機,通過調節空壓機轉速和閥門開度可控制空氣出口流量;發熱元件采用加熱棒加熱紫銅塊,由變壓交流電供電,通過調節輸入電壓可控制熱源表面熱流密度;噴口與加熱表面的距離可通過升降支架調節。主要測量采集的參數有氣體流量、射流空氣溫度、加熱表面溫度等,試驗數據由數據采集儀采集并由計算機輸出。射流送風管道采用直徑為20 mm的不銹鋼圓形管道。

圖2 沖擊冷卻試驗系統基本流程Fig.2 Flow chart of shock cooling experiment system

2.2 試驗部件及儀器

2.2.1 試驗儀器

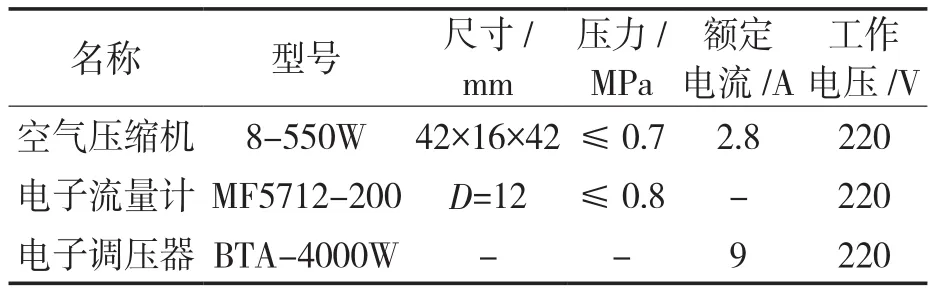

試驗采用空壓機為試驗系統提供所需壓力,系統配備一臺小型空壓機。根據噴頭最大流量為138.5 L/min,并選擇合適的氣體質量流量計。試驗選用圓柱形噴嘴,其直徑分別為1.2,1.4,1.6,1.8,2.0,2.2 mm。選擇一臺可控硅電子調壓器,換熱表面溫度采用 Agilent34970A與計算機連接采集數據,軟件采用Agilent自帶的 Benchlink Data Logger II,所得數據用Excel 表格輸出。各儀器的相關參數見表1。

表1 儀器參數Tab.1 Instrument parameter table

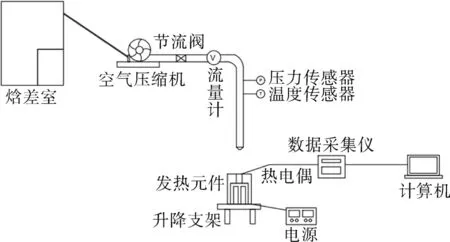

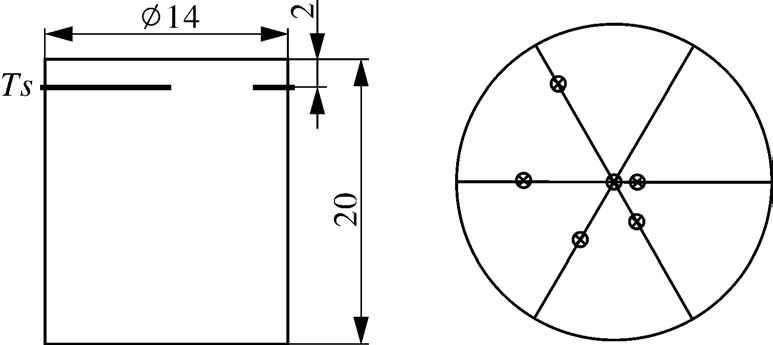

2.2.2 電子元件及測點布置

試驗采用熱棒加熱紫銅塊作為發熱元件,選用3根加熱功率為90 W的加熱棒,理論最大熱流密度為175.3 W/cm2;采用紫銅塊作為導熱體,導熱體由基座和頸部兩部分組成,導熱體頸部設計直徑為14 mm,長20 mm,3根加熱棒間呈120°均勻布置在導熱體基座中。測點溫度由自制的直徑為0.5 mm的T型熱電偶測量。由于無法直接在換熱表面布置熱電偶測其溫度分布,故在導熱體頸部距換熱面2 mm處布置6個熱電偶,相鄰熱電偶間呈60°,由于溫度分布對稱,因此6個測點布置如圖3所示。

圖3 溫度測點布置Fig3 Layout of temperature measuring points

3 試驗結果與分析

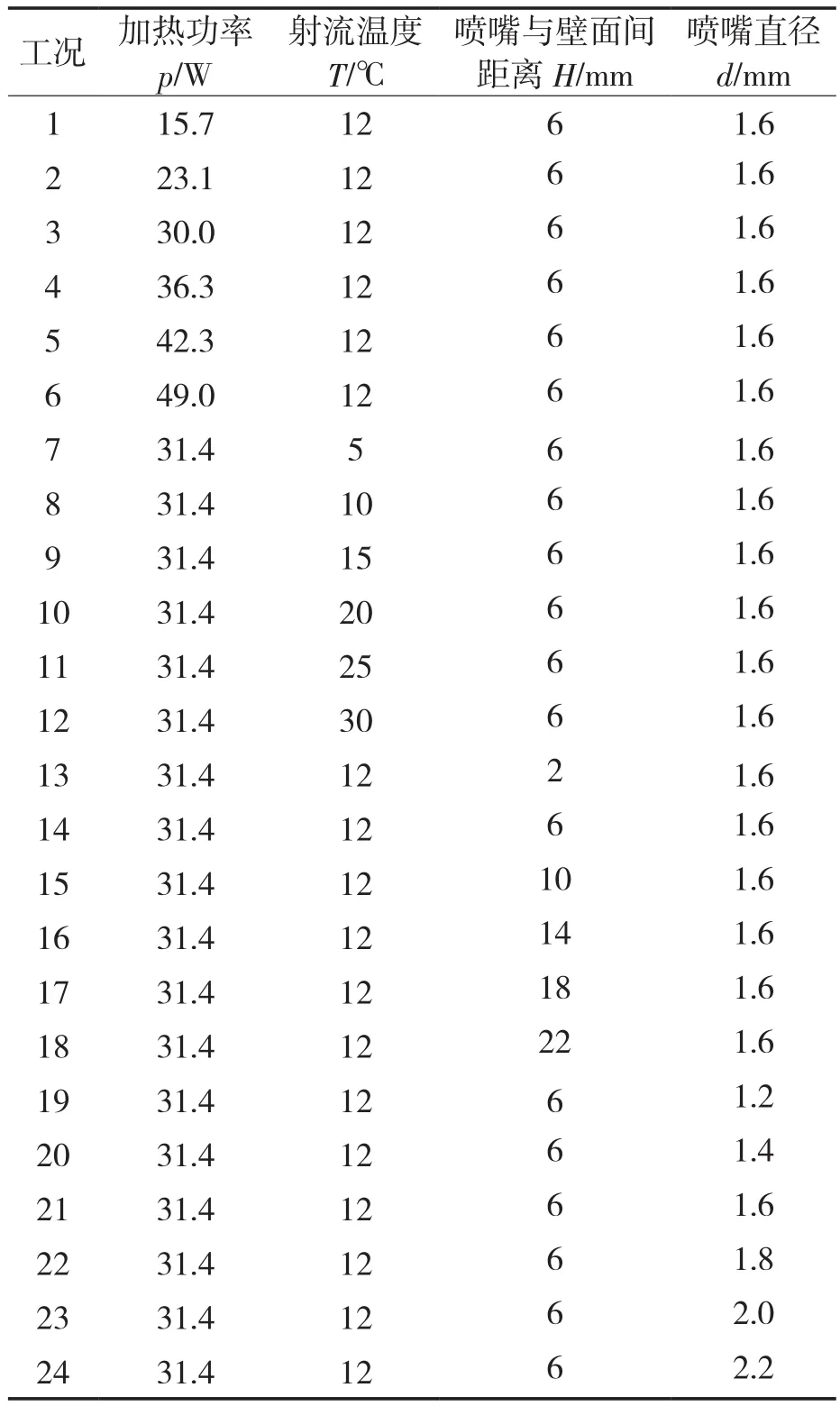

通過改變加熱功率p、射流溫度T、噴嘴與壁面間距離H和噴嘴直徑d(定流量),氣體流量都為75 L/min,得到24組工況見表2,試驗測量見表中的24個工況,每種工況下測量的試驗數據為3次測量值的平均數,計算得到各工況下壁面溫度的分布、壁面局部換熱系數和平均換熱系數,分析以上4個因素對射流沖擊換熱效果的影響。

表2 試驗工況Tab.2 Experimental conditions

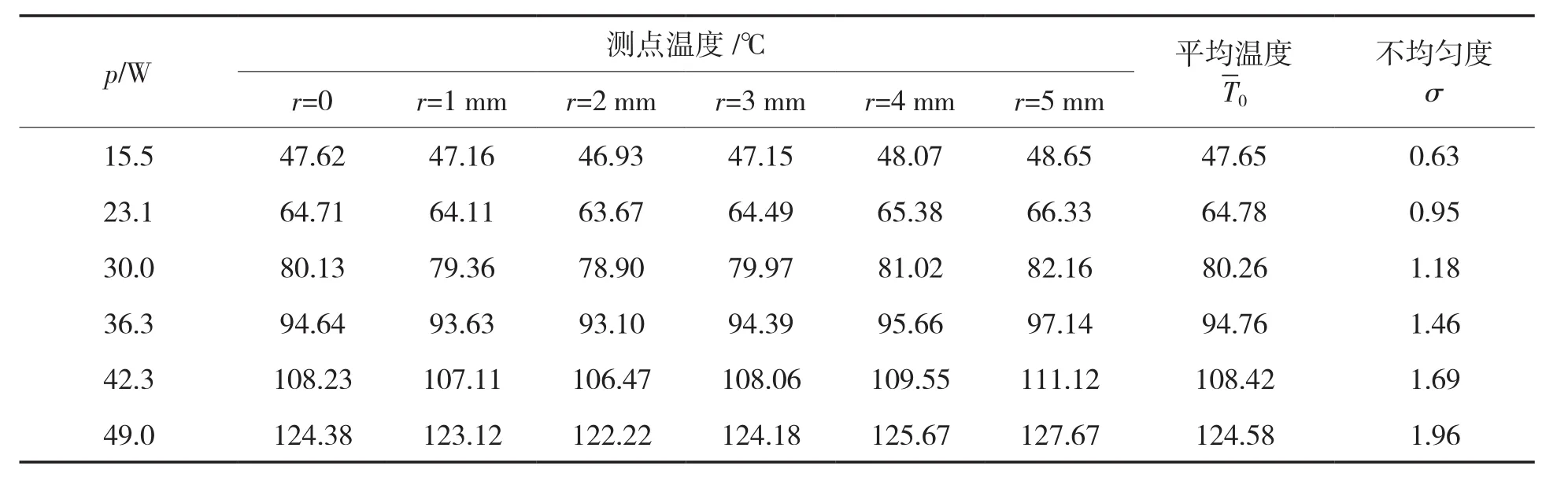

3.1 加熱功率的影響

在不同加熱功率的工況下,對應的換熱面實際熱流密度為 9.13,13.47,17.44,21.10,24.58,28.46 W/cm2,換熱面各測點的溫度見表3。在不同加熱功率下,壁面溫度最低點的位置均在r=2 mm處,最高點的位置均在r=5 mm處。隨著加熱功率的增大,壁面平均溫度近似線性增長,相對增長率約為2.89%,說明當電子元件的發熱功率很高時,若不采取更有效的冷卻措施,元件溫度將快速升高。不均勻度隨著加熱功率的增大而增大,即換熱面溫度分布越不均勻。

表3 不同加熱功率工況下各測點溫度Tab.3 Measuring point temperature under different heating power conditions

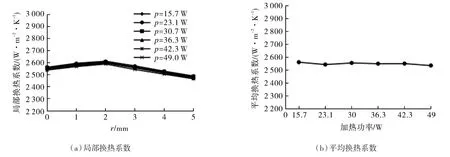

由圖4可以看出,不同加熱功率時局部換熱系數分布曲線幾乎是重合的,即局部換熱系數的大小和徑向分布基本不隨加熱功率發生變化。r=2 mm處的局部換熱系數最大,r=5 mm處的局部換熱系數最小。不同加熱功率時的平均換熱系數的變化不大,最大值與最小值相差26.27 W/m2·K,幾乎不變,因此加熱功率對沖擊射流換熱系數幾乎沒有影響。

圖4 不同加熱功率時的換熱系數Fig.4 Measuring point temperature of different heating power

3.2 射流溫度的影響

在不同射流溫度工況下,對應換熱面實際熱流 密 度 分 別 為 18.38,18.26,18.14,18.02,17.91,17.78 W/cm2,換熱面各測點的溫度如表4所示。在不同射流溫度下,壁面溫度最低點的位置均在r =2 mm處,最高點的位置均在r=5 mm處。壁面平均溫度隨著射流溫度的增大而增長,相對增長率0.91%,升高幅度較小。不均勻度隨著射流溫度的升高而減小,即射流溫度越高,壁面溫度分布越均勻。

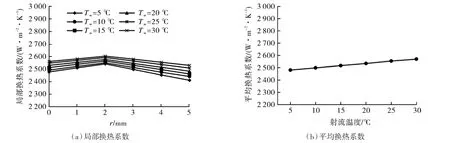

由圖5可以看出,不同射流溫度時局部換熱系數最大值均位于r=2 mm處,最小值均位于r=5 mm處。可以發現,改變加熱功率和射流溫度,局部換熱系數沿徑向的分布規律始終不變,因為局部換熱系數的徑向分布主要取決于壁面上速度和湍流度的分布,而加熱功率和射流溫度的改變均不會對速度和湍流度產生影響。平均換熱系數隨著射流溫度的升高而增大,但增大幅度較小,相對增長率僅0.14%。射流溫度升高導致換熱效果略有提高是由于空氣物性參數隨空氣溫度升高而有所變化,但影響作用不大。

圖5 不同射流溫度時的換熱系數Fig.5 Heat transfer coefficient of different jet temperature

3.3 噴嘴與壁面間距離的影響

在不同噴嘴與壁面距離工況下,對應的換熱面實際熱流密度為 18.10,18.07,17.91,17.70,17.46,17.20 W/cm2,換熱面各測點的溫度如表5所示。壁面溫度呈現出兩種不同的分布情況。距離H為2,6 mm時,在r=2 mm處溫度達到最低,在r=5 mm處達到最高,兩者溫差隨距離增大而增大;在其他的距離,溫度在駐點(r=0)處達到最低,在r=5 mm處達到最高,兩者溫差隨距離的增大而減小。壁面平均溫度隨距離的增大而升高,距離由2 mm增大到6 mm時,平均溫度的相對增長率為0.27%,溫升幅度很小;而距離由6 mm增大到22 mm時,平均溫度的相對增長率為1.80%,溫度幅度較大。不均勻度隨著距離的增大,先增大后減小,H=10 mm時溫度分布最不均勻。

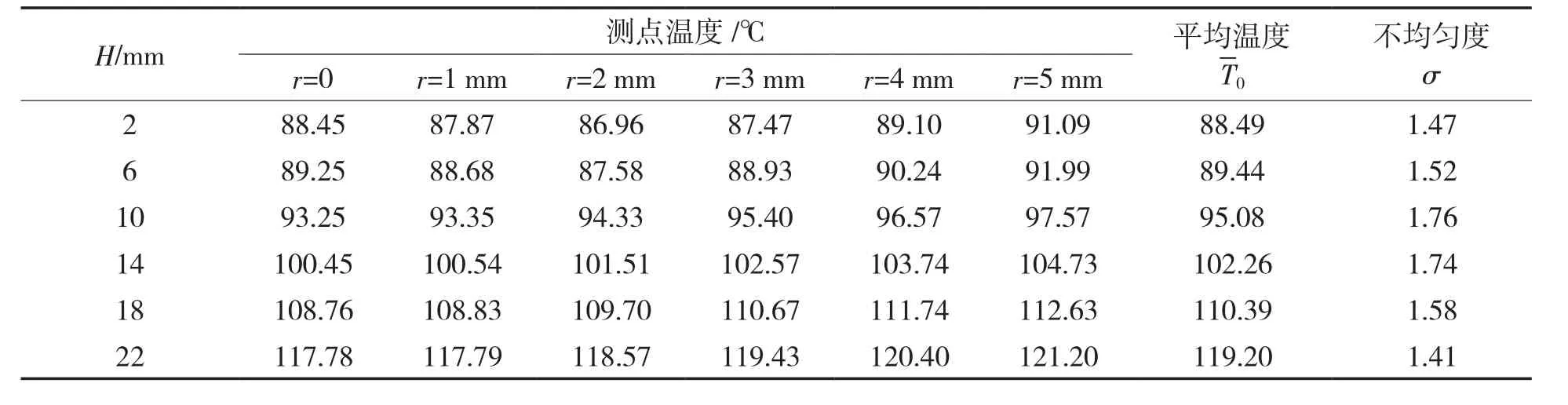

表5 不同噴嘴與壁面間距離時各測點溫度Tab.5 Measuring point temperature of different distance between nozzle and wall

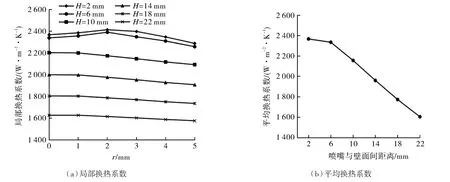

由圖6可以看出,距離H為2,6 mm時,r=2 mm處的局部換熱系數最大,r=5 mm處最小,兩者的差值隨距離增大而增大;其他的局部換熱系數分布相同,駐點處的局部換熱系數最大,沿徑向減小,換熱系數最大值與最小值的差值隨距離增大而減小。可以發現,當距離增大時,局部換熱系數最大值的位置發生移動,這是因為距離的變化引起了壁面上速度和湍流度的變化。平均換熱系數隨著距離的增大而減小,間距離由2 mm增大到6 mm時,平均換熱系數下降不明顯,相對增長率為-0.35%。而當距離大于6 mm時,平均換熱系數明顯減小,相對增長率為-2.34%。計算噴嘴直徑為1.6 mm時射流的核心長度[16]為:Sr=6.71 mm。因此,距離分別為2和6 mm時,換熱面所處位置在核心區以內,而在其他距離時,換熱面所處位置在核心區以外,這就導致距離H分別為2,6 mm時換熱面的換熱特性較為接近。

圖6 不同噴嘴與壁面間距離時的換熱系數Fig.6 Heat transfer coefficient of different distance between nozzle and wall

3.4 噴嘴直徑的影響(定流量)

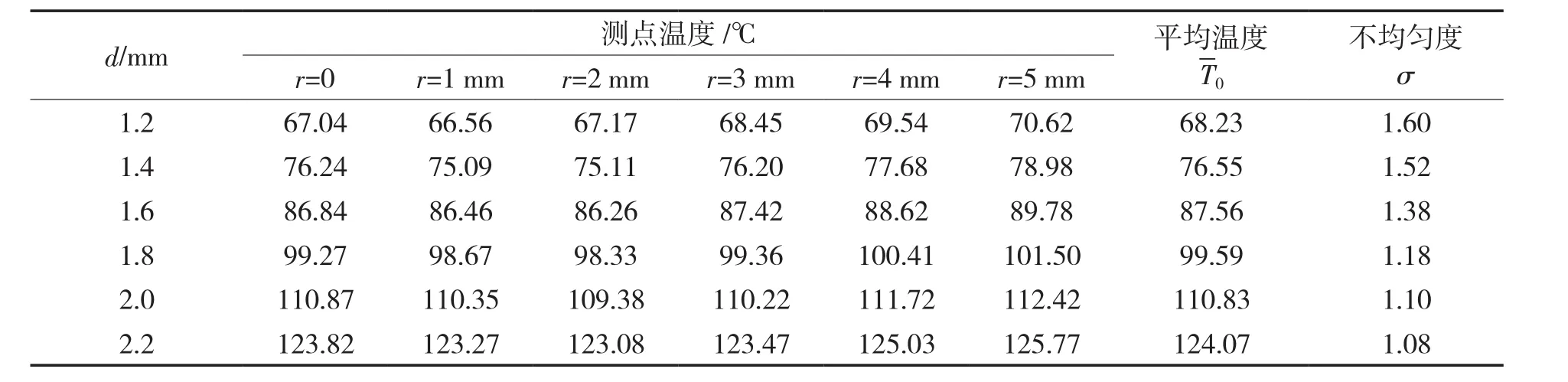

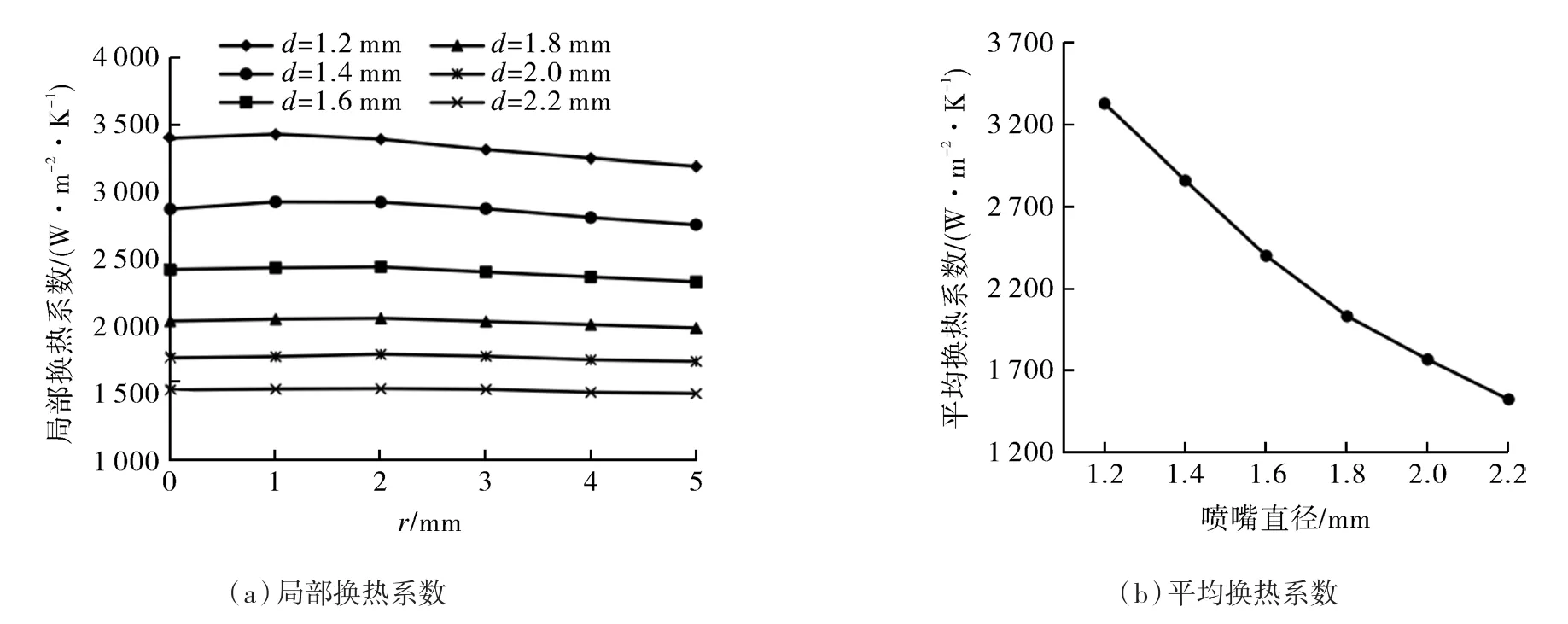

在不同噴嘴直徑工況下,對應的換熱面實際熱流密度為 18.70,18.46,18.13,17.78,17.44,17.05 W/cm2,換熱面各測點的溫度見表6。壁面溫度沿徑向均先降低后升高,均在r=5 mm處的壁面溫度最高,但溫度最低點位置有所不同。直徑d為1.2,1.4 mm時,r=1 mm處的壁面溫度最低;在其他直徑時,r=2 mm處的壁面溫度最低。壁面平均溫度隨直徑增大而增大,相對增長率約為59.80%,說明在不改變射流流量的情況下,略微增大噴嘴直徑就會導致壁面溫度急劇升高。不均勻度隨著直徑的增大而減小,即隨著噴嘴直徑的增大,換熱面溫度分布越均勻。

表6 不同噴嘴直徑時各測點溫度Tab.6 Measuring point temperature of different nozzle diameter

由圖7可以看出,當直徑為1.2 mm和1.4 mm時,r=1 mm處的局部換熱系數最大,r=5 mm處最小;在其他直徑為時,r=2 mm處的局部換熱系數最大,r=5 mm處最小。射流流量不變時,隨著直徑的增大,局部換熱系數最大值的位置有外移的趨勢,差值減小,換熱越均勻。隨著直徑的增大,各測點的局部換熱系數均減小,減小程度降低。射流流量不變時,平均換熱系數隨著噴嘴直徑的增大而減小,當噴嘴直徑增大到1.8 mm時,減小趨勢減緩。

圖7 不同噴嘴直徑時換熱面局部和平均換熱系數Fig.7 Local and average heat transfer coefficients of different nozzle diameters

4 結論

(1)加熱功率在15.7~49.0 W范圍內,沿徑向壁面溫度均先降后升、換熱系數先增后減;隨著加熱功率增大,壁面徑向溫度分布越不均勻、平均溫度升高,加熱功率對換熱系數沒有影響,最大換熱系數的位置不變。

(2)射流溫度一定,沿徑向壁面溫度先降后升、換熱系數先增后減;隨著射流溫度從5℃升高到30℃,壁面平均溫度小幅升高、徑向溫度分布越均勻,空氣物性發生變化,換熱系數略有提高,但換熱系數的最大值位置不變。

(3)通過以上研究得出,徑向溫度和局部換熱系數的分布規律主要受壁面上速度和湍流度的影響,而這又取決于射流到達壁面時的速度和湍流度。改變加熱功率和射流溫度對速度和湍流度均沒有影響,因此溫度最小值和換熱系數最大值的位置始終不變。