熔劑配比對燒結礦質量的影響

李雪松

(唐山瑞豐鋼鐵有限公司 河北唐山063303)

1 前言

燒結工藝[1-2]是現代高爐冶煉高產降耗的有效手段之一,經該工藝生產的燒結礦是高爐生產最主要的原料,其質量和冶金性能對高爐強化冶煉,降低焦比,提高高爐煉鐵系統的經濟效益起著至關重要的作用[3]。要確保高爐的高效穩定運行,就必須對燒結礦質量提出更高的要求,保證還原性、強度、低溫還原粉化等重要的燒結質量指標較優,任何一項出現問題,就會對燒結礦的質量產生嚴重影響,影響高爐順行,進而影響經濟效益。優化燒結配礦[4-5]是改善燒結礦質量的主要途徑,是綜合考慮其化學成分,粒度組成,冶金性能等因素,將多種鐵礦粉與熔劑、燃料一起混合均勻,同時考慮各原料成本因素,按照符合燒結工藝指標和燒結質量要求進行配料和燒結,以生產出滿足高爐冶煉的高質量燒結礦[6-10]。

熔劑配比作為強化燒結生產,顯著影響燒結質量的指標,其提高能有效改善混合料的粒度組成、提高料溫、促進液相生成和降低固體消耗。熔劑要求質量穩定、粒度較小,在燒結過程中才能充分完全分解和有利于礦化反應的發生,否則會導致CaO以游離狀態殘留在燒結礦中,形成俗稱的“白點”。含有白點的燒結礦在貯存、運輸過程中,一旦與空氣接觸,就會與空氣中的水分發生消化反應生成Ca(OH)2,從而改變形態,破壞原有礦相結構,導致燒結礦體積膨脹,強度降低,進而惡化燒結礦低溫還原粉化性能。針對某鋼廠現場燒結礦低溫還原粉化率低,高爐冶煉技術經濟指標不優的問題,從熔劑結構優化角度研究生石灰配比對燒結的影響,探討生石灰配比對燒結工藝指標和燒結礦冶金性能的影響規律,以確定適宜的生石灰配比,以期為現場燒結提供理論基礎和技術支持,為從事燒結配礦領域研究的科研工作者提供重要參考。

2 實驗條件及方法

2.1 實驗原料及配比

實驗所用原料為某鋼廠現場燒結所用鐵礦粉,熔劑為生石灰、石灰石和白云石,燃料為焦粉和煤粉。其中燒結原燃料化學成分及基準配比如表1所示。實驗過程中,在保證燒結礦堿度1.9,MgO含量為2.32%的前提下,生石灰由4.0%增加至5.5%,配料方案列于表2。

表1 原燃料化學成分及基準配比(%)

表2 生石灰配比燒結實驗方案

2.2 實驗過程及方法

本實驗通過燒結杯實驗來模擬該鋼鐵企業的現場生產情況。燒結杯實驗工藝流程如圖1所示。本燒結杯實驗模擬現場條件,一混時間4min,二混時間3min,水分控制在7%左右,當混勻造球結束后,在圓筒混料機的底部、中間和入口處分別取料進行粒度篩分測定,要求最終制粒后的粒徑分布為3mm~5mm的生球占比70~80%。

圖1 燒結杯工藝流程圖

實驗采用φ300mm×600mm燒結杯,點火溫度1000℃,點火時間90s,點火負壓8kPa,燒結負壓12kPa,料層厚度600mm。燒結杯頂部放置約60g的焦炭以助燃加熱,以燒結廢氣溫度達到最高點并開始下降時定為燒結終點。之后進行落下性能檢測實驗,將燒結礦置于2m高處自由落下至鐵板,共計3次。隨后進行篩分(40mm、25mm、16mm、10mm、5mm的ISO3271標準方孔篩),以大于10mm的質量百分比作為燒結礦的成品率指標。取粒度10mm~25mm的燒結礦3kg置于φ1000mm×200mm的ISO標準轉鼓(1/5轉鼓)做轉鼓實驗。鼓后用6.3mm×6.3mm方孔篩篩分,以+6.3mm的質量百分比作為燒結礦的轉鼓指數。燒結礦低溫還原粉化性能按照中國國家標準GB/T13241-91測定,以3.15mm×3.15mm標準篩篩上重量百分比作為燒結礦的低溫還原粉化指數指標(RDI+3.15)。為確保試驗數據的準確和可靠,每個方案的燒結杯試驗均進行兩次。

3 實驗結果及分析

通過燒結杯實驗,獲得熔劑配比分別為生石灰4.0%、4.3%(基準含量)、4.5%、5.0%和5.5%條件下的燒結成品率、垂直燒結速度、轉鼓指數和低溫還原粉化指數RDI+3.15等指標。

3.1 成品率

生石灰含量對成品率的影響如圖2所示。隨著生石灰含量的增加,成品率呈現先升高后下降的趨勢,生石灰含量在4.0%至4.5%時,成品率逐漸升高,由79.41%升高到82.40%,當生石灰含量在4.5%至5.5%時,成品率逐漸降低,由82.40%降低到81.19%。

圖2 生石灰含量對成品率的影響

生石灰主要成分是CaO,隨著生石灰含量的增高,燒結混合料中游離CaO含量增加,CaO與水發生消化反應,可以形成大量粒度極細的消石灰膠體顆粒,消石灰比表面積比消化前增大100倍左右,可以強化制粒效果,提高燒結混合料成球性能,改善并提高燒結原始料層透氣性,增加燒結礦產量;生石灰配加量增加,燒結混合料中游離CaO增多,形成大量的消石灰顆粒,可以與混合料中其他成分能更好地接觸,Ca(OH)2顆粒較粒度比粗的石灰石顆粒更易與其他成分生成低熔點化合物,液相流動好,更快發生固液相反應,加速燒結過程,提高成品率。因此,生石灰含量在4.0%至4.5%時,成品率隨生石灰含量的增加而升高。但生石灰用量過多,生球強度反而會變壞,在燒結布料和燒結過程中極易破碎,惡化燒結料層透氣性,因此當生石灰含量在4.5%至5.5%時,料層透氣性下降,導致成品率下降。

3.2 垂直燒結速度

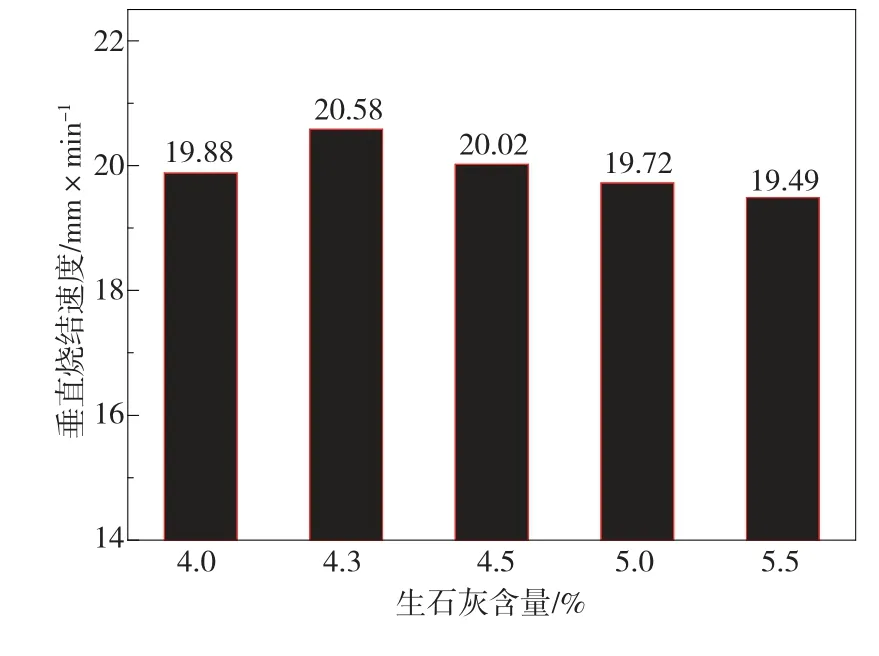

生石灰含量對垂直燒結速度的影響如圖3所示。隨著生石灰含量的增加,垂直燒結速度呈現先升高后下降的趨勢。生石灰含量在4.0%至4.3%,垂直燒結速度由19.88mm/min升高到20.58mm/min;當超過生石灰含量4.3%時,垂直燒結速度開始下降,由4.3%時的20.58mm/min降低至5.5%的19.49mm/min。

圖3 生石灰含量對垂直燒結速度的影響

當生石灰含量在4.0%至4.3%時,垂直燒結速度增加是由于隨著生石灰含量的增加,遇水消化反應后的消石灰比表面積增大,可以更好地接觸混合料中的其他成分,且Ca(OH)2顆粒比粒度較粗的石灰石顆粒更易與其他成分生成低熔點化合物,固液相反應更快地進行,加快垂直燒結速度。但當生石灰含量4.3%至5.5%時,垂直燒結速度逐漸下降。這是由于生石灰發生消化反應后生成消石灰Ca(OH)2,Ca(OH)2極易吸收CO2生成CaCO3,釋放出水分。該反應過程發生在原始混合料帶,脫出來的水分隨著抽風又凝結在混合料中,增加過濕層厚度,降低垂直燒結速度。

3.3 轉鼓指數

生石灰含量對轉鼓指數的影響如圖4所示。隨著生石灰含量的增加,轉鼓指數呈現先升高后平穩再下降的趨勢,生石灰含量在4.0%至4.3%,轉鼓指數由64.79%升高到66.17%,當生石灰含量在4.3%至5.0%時,轉鼓指數維持在66.20%的水平波動,當生石灰含量由5.0%至5.5%時,轉鼓指數開始下降,由66.20%降低至64.43%。

圖4 生石灰含量對轉鼓指數的影響

配加一定量的石灰石可以提高燒結礦強度,改善燒結礦質量,這是因為石灰石分解產生CaO,其分解后產生的CaO活性高于生石灰中CaO活性,更易于鐵酸鈣液相的生成,改善了過高的透氣性,有利于反應的充分進行。但當生石灰含量4.0%時,石灰石含量(6.76%)較高,成球性能差,礦物結晶不完全,導致強度下降,轉鼓指數較低。隨著生石灰含量由4.0%增加至4.3%時,促進了液相反應進行,使燒結過程在較低溫度下獲得更多流動性好、粘結性高的液相,礦相更加均勻,有利于轉股指數的提高。繼續增加生石灰效果不太明顯。但是生石灰配比過高時,燒結速度過快,燒結過程中高溫保持時間過短,影響燒結礦強度,轉股指數下降。

3.4 低溫還原粉化指數RDI+3.15

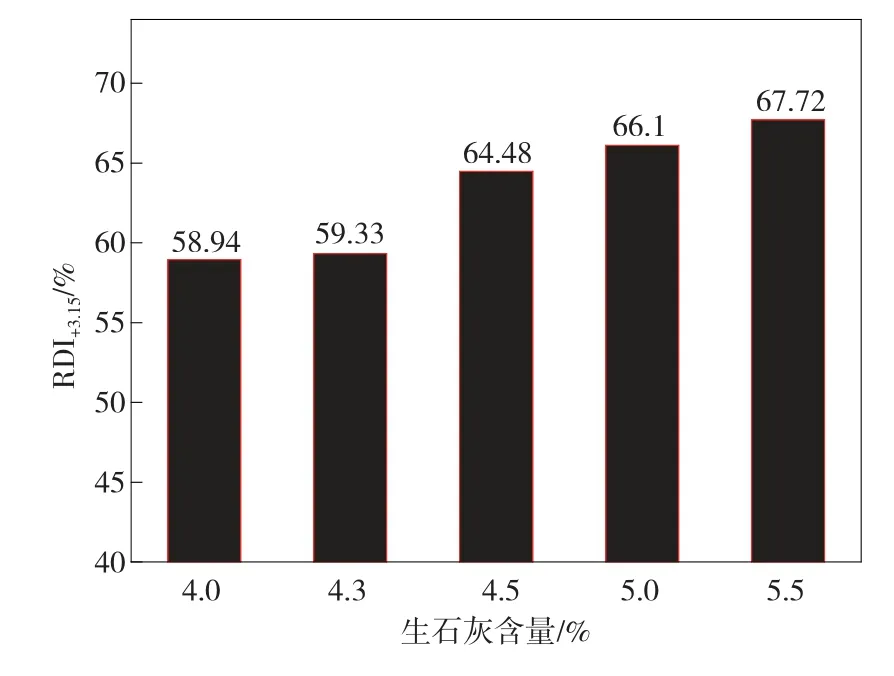

生石灰含量對低溫還原粉化指數RDI+3.15的影響如圖5所示。隨著生石灰含量的增加,低溫還原粉化指數RDI+3.15逐漸上升,低溫粉化性能得到明顯改善,RDI+3.15由生石灰含量4.0%時的58.94%升高到5.5%時的67.72%。

圖5 生石灰含量對RDI+3.15的影響

隨著生石灰含量的增加,燒結混合料中游離CaO增多,燒結礦時鐵酸鈣生成量增多,硅酸鹽含量相對減少,有利于降低硅酸鈣低溫還原時因γ-2CaO·SiO2轉變為β-2CaO·SiO2相變引起體積膨脹,從而改善燒結礦粉化的問題;CaO與Fe2O3反應生成鐵酸鈣,導致赤鐵礦含量降低,減少了赤鐵礦還原為磁鐵礦時產生地體積膨脹;同時,石灰石分解產生更多高活性的CaO,易與其他礦物發生礦化反應,生成低熔點物質,使得燒結礦中粘結相數量增加,從而抑制還原過程中體積膨脹,低溫還原粉化性能得到改善,RDI+3.15指數升高。

3.5 機理分析

為了充分探究不同生石灰含量對燒結礦冶金性能的影響,利用SEM對燒結礦進行礦相分析,圖6是生石灰含量分別為4.0%、4.5%和5.5%的SEM-EDS分析結果,其中a點白色為鐵氧化物相,b點灰色為鐵酸鈣和復合鐵酸鈣相,c點黑色為硅酸鹽相。

圖6 不同生石灰含量的SEM-EDS圖

由圖可知,當生石灰含量4.0%時,固液相反應不充分,礦相結構不均勻。礦相中大量存在鐵的氧化物,赤鐵礦含量高,在高爐低溫區被還原成磁鐵礦體積膨脹,造成低溫還原粉化率高。少量分布不均勻熔蝕結構的鐵酸鈣在鐵氧化物周圍生成,使燒結礦強度受到影響,轉鼓指數低。當生石灰含量4.5%和5.5%時,礦相結構較均勻,以斑狀結構為主,CaO的增多粘結相中鐵酸鈣相含量逐漸增加,赤鐵礦含量降低,硅酸鹽含量降低,有利于減少低溫還原時赤鐵礦被還原造成的體積膨脹,同時也有利于降低硅酸鈣因γ-2CaO·SiO2轉變為β-2CaO·SiO2相變引起體積膨脹從而導致燒結礦粉化的現象,燒結礦的低溫還原粉化性能得到改善。

4 結論

1)生石灰和石灰石對燒結有不同的影響,在不同原料條件下合理使用,可以有效提高燒結礦質量,降低原料成本;

2)混合料中生石灰配比4.5%為最佳配比量,在生石灰含量4.5%條件下,成品率為82.40%,垂直燒結速度為20.02mm/min,轉鼓指數為66.10%,低溫還原粉化指數RDI+3.15為64.48%;

3)生石灰配加量過多,消化反應劇烈進行,燒結料水分不易控制,影響燒結礦質量,原料成本也增加。