2304工作面沿空留巷卸壓支護控制技術研究

田 淵

(山西潞安郭莊煤業有限責任公司,山西 長治 046100)

郭莊煤礦3號煤層2304工作面位于山西組中下部,目前采用的支護方式是被動支護。隨著開采深度的不斷增加,礦井受回采動壓的影響越來越大,巷道頂板出現開裂、頂板變形、兩幫移近等現象,巷道支護變形也愈發嚴重,無法進行回收利用[1]。針對這種情況,要采取合理的支護方式,確保井下的正常開采。

1 概況

2304工作面是穩定可開采煤層,煤層的平均厚度為5.65 m,局部含有矸層,以塊狀為主,具有水平層理。煤層直接頂的厚度為4 m,巖性是砂質泥巖,灰黑色;基本頂的厚度為5.6 m,巖性是中砂巖;煤層直接底的厚度為2.6 m,巖性是中砂巖,灰白色;基本底的煤層厚度為2.7 m,巖性是粉砂巖,黑灰色,夾雜泥巖、細沙巖。

2 沿空留巷卸壓支護技術

2.1 切頂卸壓技術

(1)壓裂鉆孔布置

采用地質鉆機對2304工作面進風巷頂板進行鉆孔,鉆孔的直徑為56 mm。根據現場具體施工情況,在采空區側幫頂板進行鉆孔,鉆孔投影與巷道軸線有15°的夾角,與底板有50°的夾角。綜合考慮頂板完整巖層的位置,確定壓裂的垂深為34.5 m,鉆孔長度為45 m,鉆孔間距為8 m。為了確保在壓裂過程中頂板的安全性,確定沿空留巷頂板支護范圍為0~9 m,壓裂深度為11.7~45 m。在壓裂時,每隔3 m進行一次壓裂,在需要調整時,可以根據頂板的強度和完整性進行調整。每個鉆孔進行11次壓裂,每次保壓時間大于30 min。

(2)壓裂參數

裂縫起裂壓力與壓裂區域的巖層主應力和巖層抗拉強度有關,起裂壓力的計算公式為[2]:

Pb=3σmin-σmax+σt

式中:σmin是最小主應力;σmax是最大主應力;σt是巖層抗拉強度。

根據3號煤2304工作面的地質力學參數和巖體強度,最小主應力為10.19 MPa,最大主應力為16.03 MPa,計算出裂縫起裂壓力為23 MPa。由于壓力在管路傳輸的過程中會出現損失,因此根據現場經驗,確定高壓注水泵的壓力為40 MPa,注水泵流量為70 L/min。

(3)施工工藝

使用煤礦地質鉆機,用直徑為56 mm的鉆頭進行鉆孔,控制好鉆孔的角度,確保在一排的鉆孔壓裂裂紋相互貫通,利于懸頂的斷裂。在鉆好孔后,用水沖洗鉆孔的內壁。在鉆孔過程中,鉆進速度不要太大,讓鉆機的推力適當降低,確保鉆孔都在一條水平線上。用注水鋼管將封孔器推到鉆孔壓裂處,連接手動泵和膠管,對封孔器加壓使其膨脹,從而對壓裂兩側進行封隔。采用高壓注水泵、膠管等對壓裂段進行注水壓裂。

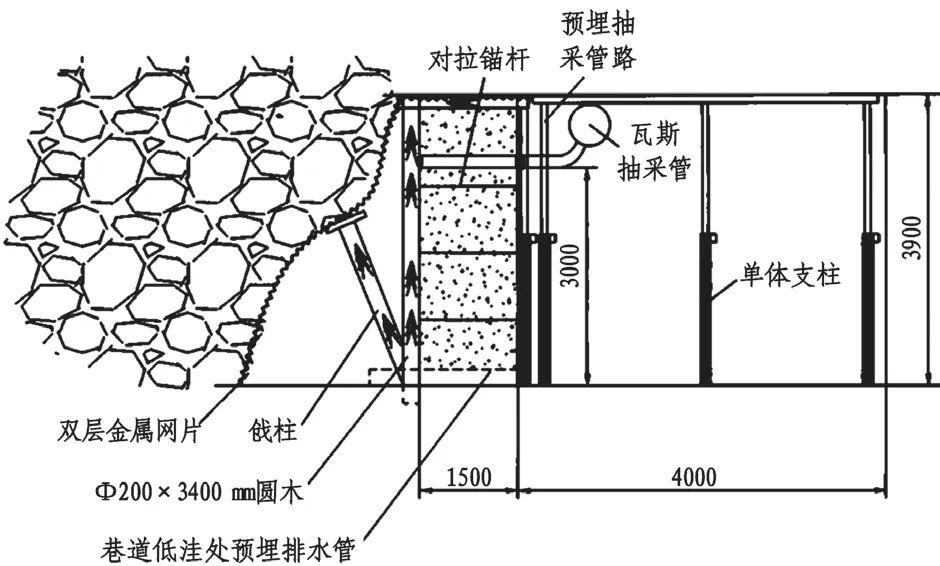

2.2 柔模混凝土巷旁支護技術

對沿空留巷巷旁進行柔模混凝土充填支護,充填材料為C30的混凝土[3]。在巷旁充填支護體內留設錨桿,規格型號為22 mm×1600 mm,錨桿間排距為800 mm×900 mm,錨桿的兩端配有梯子梁、托盤和螺母。在工作面超前50 m和滯后150 m的區間內,采用單體液壓支柱和竹型梁相結合的支護方式,一梁三柱進行臨時加強支護,棚距為0.8 m。同時,在柔性模板上預留一排瓦斯抽采孔,在孔內埋設聚乙烯篩管,待混凝土澆筑完且初凝強度達到要求后,連接聚乙烯篩管與瓦斯抽采管,實現對工作面的瓦斯抽采。柔模混凝土充填留巷臨時加強支護如圖1。

圖1 柔模混凝土充填留巷支護

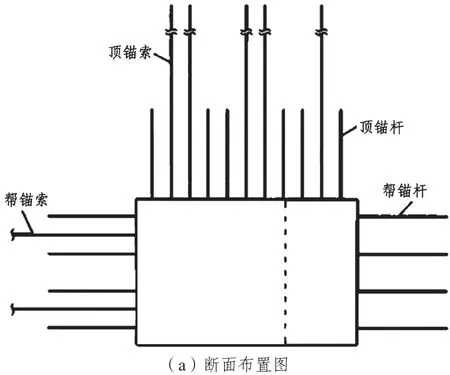

2.3 高強預應力巷內支護技術

對頂板采用規格為Ф22 mm×2400 mm的錨桿支護,錨桿間排距為1000 mm×900 mm,使用兩支錨固劑,分別是CK2335和K2360,預緊扭矩大于400 N·m,配套使用高強度拱形托板,規格型號為150 mm×150 mm×10 mm,W鋼護板,規格型號為450 mm×280 mm×5 mm,用鋼筋托梁進行支承。配合頂板錨索支護,采用Ф22 mm的高強度低松弛鋼絞線[4],規格型號為l×19股,長度為6.3 m,按照“三—二—三”的方式布置,使用三支錨固劑,分別是一支CK2335,兩支K2360,配套使用高強度拱形托板,規格型號為300 mm×300 mm×16 mm,錨索間排距為90 0mm,初始張拉力大于300 kN。

對煤柱幫采用規格為Ф22 mm×2400 mm的錨桿支護,錨桿間排距為1000 mm×900 mm,使用兩支錨固劑,分別是CK2335和K2360,預緊扭矩大于400 N·m,配套使用高強度拱形托板,規格型號為150 mm×150 mm×10 mm,W鋼護板,規格型號為450 mm×280 mm×5 mm。配合錨索支護,采用Ф22 mm的高強度低松弛鋼絞線,規格型號為l×19股,長度為4.3 m,使用三支錨固劑,分別是一支CK2335,兩支K2360,配套使用高強度拱形托板,規格型號為300 mm×300 mm×16 mm,錨索間排距為2000 mm×800 mm,距巷道頂、底板距離為950 mm。

對工作面采用錨桿支護,錨固參數與頂板相同,不打設錨索。對頂板和煤柱幫側使用金屬網,工作面幫側使用塑料網,間隔100 mm搭接,雙邊逐孔連接。沿空留巷內支護布置如圖2。

圖2 沿空留巷巷內支護

3 應用效果分析

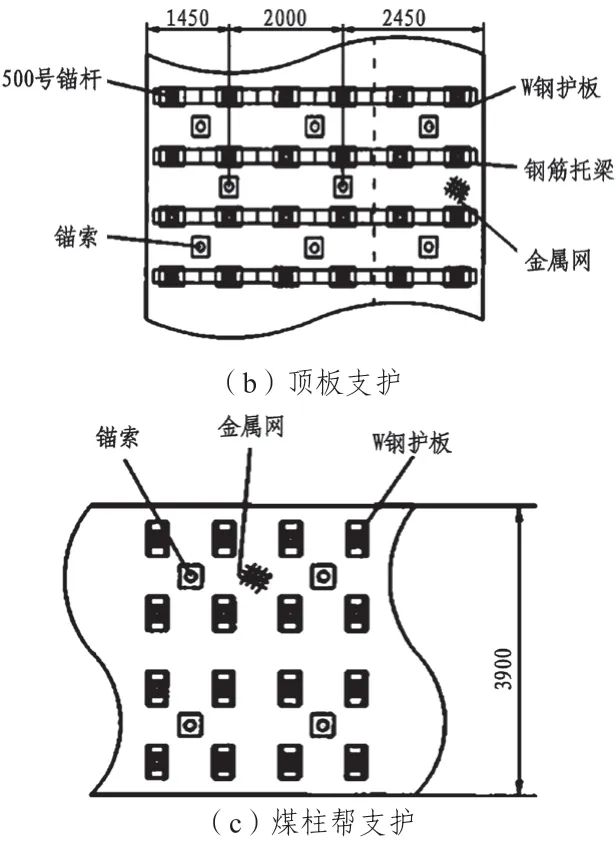

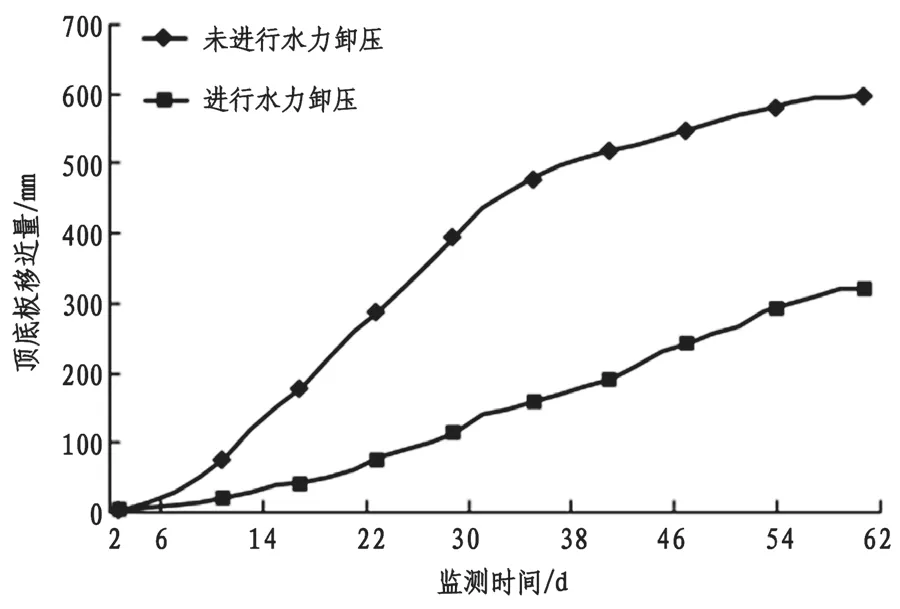

在2304工作面上進行沿空留巷支護驗證,設立監測站,在留巷段0~400 m和400~900 m處進行監測,對比分析進行水力卸壓和未進行水力卸壓時,柔模混凝土人工墻壓應力的變化情況以及沿空留巷頂底板移近量變化情況。監測曲線如圖3、圖4。

圖3 柔模混凝土人工墻壓應力監測曲線

圖4 沿空留巷頂底板移近量監測曲線

從圖3中可知,在監測到60 d后,未進行水力卸壓時,柔模混凝土人工墻壓應力最大為34 MPa,在進行水力卸壓后,柔模混凝土人工墻壓應力最大為21 MPa,壓應力降低了約39.4%。

從圖4中可以看出,在監測到60 d后,未進行水力卸壓時,頂底板移近量最大為580 mm,在進行水力卸壓后,頂底板移近量最大為310 mm,移近量降低了約46.5%。可見,在使用柔模混凝土人工墻和沿空留巷頂板支護作用下,巷道的穩定性大大提高,承載能力也得到加強。

4 結論

(1)針對郭莊煤礦開采過程中巷道頂板變形、開裂等現象,對2304工作面進行水力壓裂頂板卸壓,減少頂板出現懸臂梁結構,降低頂板支承壓力。

(2)對巷旁進行柔模混凝土澆筑人工墻,配合錨桿進行支護,對巷內進行沿空留巷高強預應力支護,提高人工墻的壓應力,確保巷道的穩定性。

(3)在使用柔模混凝土人工墻和沿空留巷高預應力支護作用下,監測到柔模混凝土人工墻壓應力最大為21 MPa,降低了約39.4%,頂底板移近量最大為310 mm,降低了約46.5%,保證了留巷圍巖的穩定性,提高了支護的承載力,為成功沿空留巷奠定了基礎。