結構防護材料Al2O3/SiC陶瓷的動態拉伸力學性能

陳金華,葛彥鑫,陳 敏,高玉波

(1.武漢交通職業學院交通工程學院, 武漢 430065;2.中北大學理學院, 太原 030051; 3.長江地球物理探測(武漢)有限公司, 武漢 430102)

1 引言

相比于傳統的延性金屬材料,先進陶瓷材料具有密度低、強度高、彈性模量大、硬度大、熔點高、化學性能穩定等優越的物理力學性能,在各類民用建筑和軍事防護結構中有著廣泛應用和重大需求[1-2]。目前,陶瓷材料的靜動態力學性能及失效破壞行為已成為結構防護設計領域的重要研究方向,并引起了國內外相關學者的廣泛關注。

一般地,陶瓷材料的拉伸和壓縮力學性能具有明顯的不對稱性,其破壞模式受制于材料內部微觀缺陷,如微裂紋、微孔洞、不連續晶界等[3-5]。陶瓷的直接拉伸試驗基本難以實現,動態巴西圓盤試驗(間接拉伸)已逐漸應用于陶瓷類材料[6-7]。Gao等[3]采用平臺巴西圓盤試驗對TiB2-B4C復合陶瓷的靜動態抗拉力學性能進行了試驗研究,通過高速相機和2D-DIC技術觀察裂紋的擴展歷程,發現加載過程中圓盤中央處于拉伸應力狀態,滿足試驗設計的中心開裂要求。但是,目前尚缺少對復合陶瓷在動態拉應力作用下的微觀斷裂模式分析。

Al2O3/SiC復合陶瓷的基體材料為Al2O3陶瓷,該材料在工業領域有著廣泛的應用,但其韌性差等缺點也在一定程度上制約了它的應用。單質Al2O3在燒結過程中會出現晶粒的奇異生長,微觀缺陷明顯,從而導致燒結體脆性大,力學性能下降[8-9]。研究表明,在Al2O3陶瓷內添加第二相顆粒SiC,所得復合陶瓷的致密度、微觀結構、斷裂韌性等均獲得了顯著提高[10-12]。但是,Al2O3/SiC復合陶瓷在高應變率下的動態拉伸力學性能尚缺少相關數據,尤其是材料動態拉伸測試方法,以及試樣的微觀斷裂模式仍需要開展深入的研究。

本文在獲取Al2O3/SiC復合陶瓷微觀結構的基礎上,設計巴西圓盤試驗進行了靜動態拉伸力學性能測試,分析了材料的動態拉伸力學強度及應變率效應機理。通過回收破碎圓盤試樣,獲得了試樣的破碎特性和微觀斷裂模式。

2 實驗設置

2.1 試驗材料

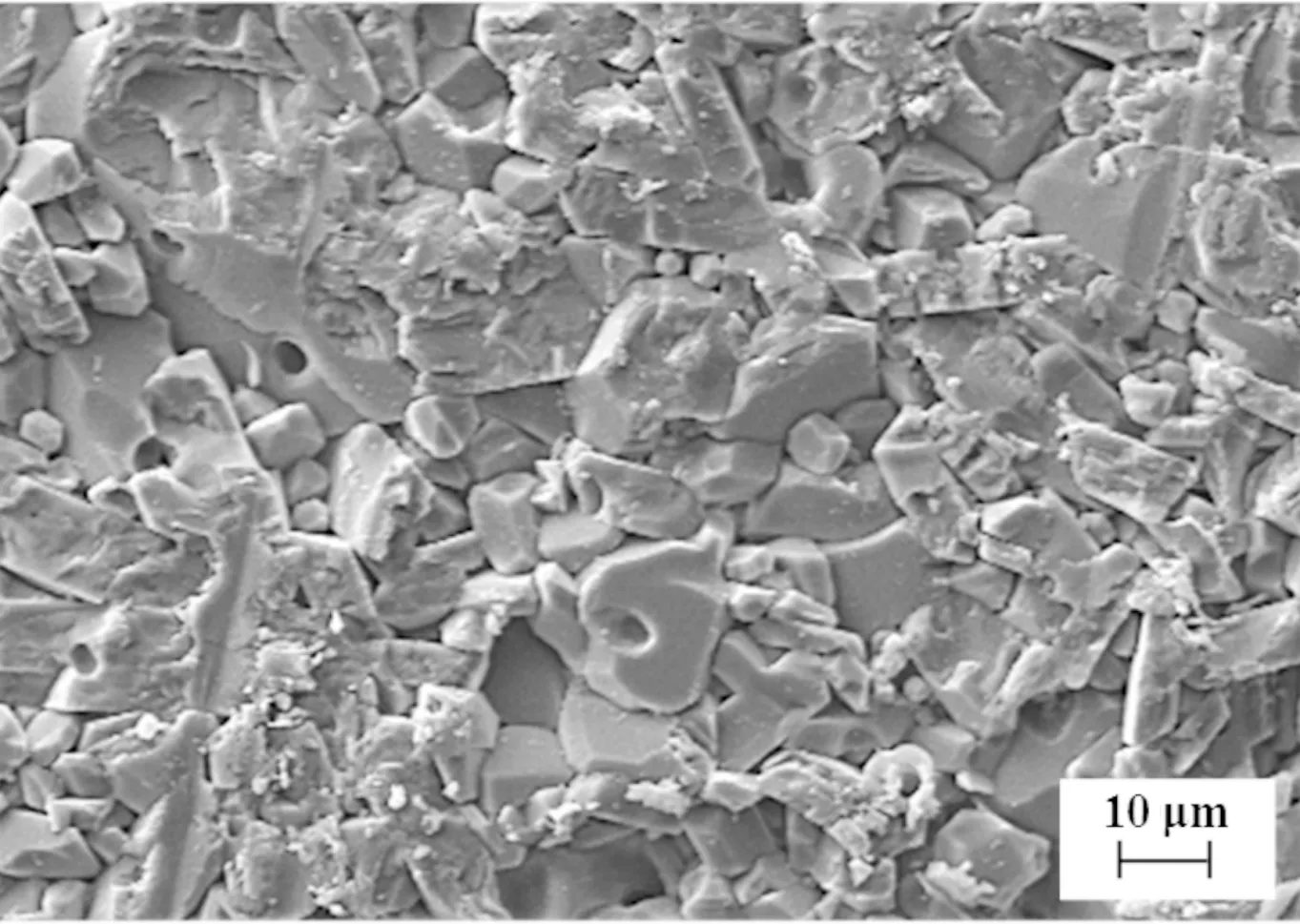

Al2O3/SiC復合陶瓷相對密度隨著納米SiC含量的增多而降低,并低于純試樣的密度,這歸因于無相界面反應,加入的第二相顆粒阻止了晶界移動,試樣的致密化受到了抑制。本文Al2O3/SiC材料中納米SiC的質量百分比約為5%,實測密度為3.86 g/cm3(純Al2O3陶瓷的理論密度約為3.99 g/cm3)。圖1為試樣表面微觀組織形貌。由圖可知,Al2O3晶粒為典型的六方晶胞結構,屬于α-AD95燒結體的典型特征,晶界的表面平整度較高,小顆粒雜質較少,顆粒的長徑比約為2:1,平均晶粒尺寸約為4~8 μm,偶有出現晶粒異常生長的情況,材料內部含有大小分布均勻的原始氣孔。

圖1 Al2O3/SiC復合陶瓷的SEM電子掃描圖像

由圖1可知,SiC顆粒不僅分布在基體Al2O3晶粒的晶界,亦存在于其晶粒內部,且分布在Al2O3晶粒內部的占大多數,晶界上及晶粒內的SiC均可改善材料性能。其中,位于晶界的SiC顆粒由于其對裂紋及位錯的釘扎作用可使晶界強化;位于晶粒中的SiC顆粒,由于其與Al2O3基體的熱膨脹系數的差異,燒結后次界面處會產生較大的殘余應力。當受外力作用時,將誘發穿晶斷裂,且在穿晶斷裂過程中,使裂紋發生偏轉,而起到增強增韌的作用。

2.2 動態巴西圓盤實驗設置

(1)

(2)

(3)

式中:A0、C0、E0分別為壓桿的橫截面積、聲速和彈性模量;εi(t)、εr(t)和εt(t)分別為桿中入射波、反射波和透射波應變;As和Ls為試樣初試橫截面積和長度。

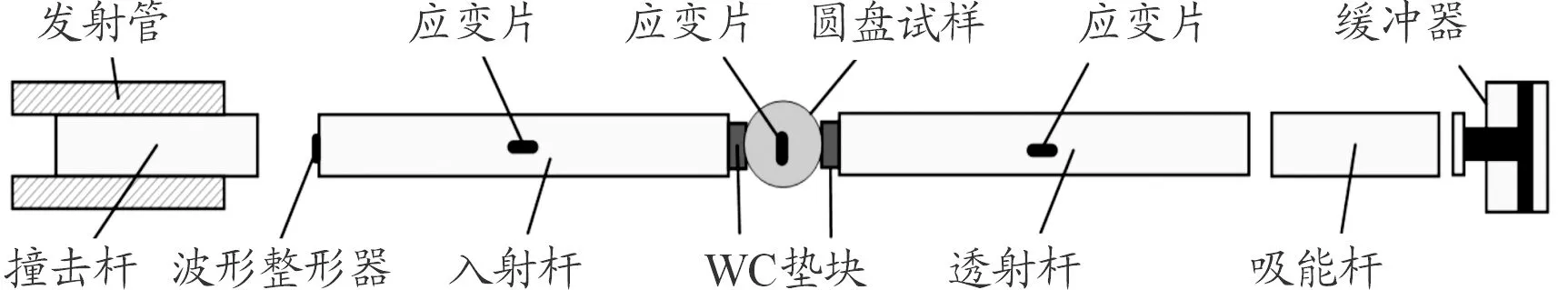

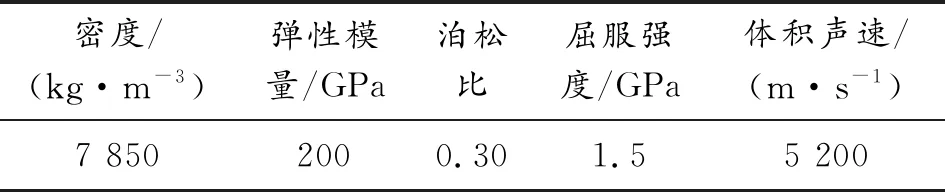

由于陶瓷具有強度高和破壞應變小的特點,測試時需要考慮應力集中的影響。試樣的各外側面需要進行打磨處理,圓盤試樣的平行度和平整度分別可達到0.001 mm和0.01 mm。圓盤試樣直徑16.1 mm,厚度6.6 mm。為了減少壓桿、墊塊和試樣之間接觸界面的摩擦,界面間潤滑劑使用二硫化鉬。圖2為改進的霍普金森壓桿裝置示意圖。壓桿直徑為14.5 mm,入射桿和透射桿長均為1 300 mm,撞擊桿長250 mm。壓桿材料由高強鋼制成,參數如表1所示。

圖2 改進的霍普金森壓桿加載裝置示意圖

表1 壓桿材料參數

為了防止高強陶瓷試樣對壓桿端部造成損傷,在壓桿和試樣之間添加WC墊塊,根據阻抗匹配原則,墊塊尺寸為Φ10.3 mm×5 mm。由于陶瓷破壞應變較小,且在高應變率下破碎所需時間較短,使用紫銅作為波形整形器(Φ6 mm×2 mm),以延長應力波加載時間,保證試樣的常應變率加載和應力均勻性。同時,圓盤試樣的兩個對稱圓面分別粘貼小尺寸應變片以獲得材料動態拉伸下的實時應變。

彈性力學為巴西圓盤試驗提供了切向應力σθ和徑向應力σr的解析解[3]:

(4)

(5)

其中,P為加載力;D和t分別為圓盤直徑和厚度;r為參考點到圓盤中心的距離。

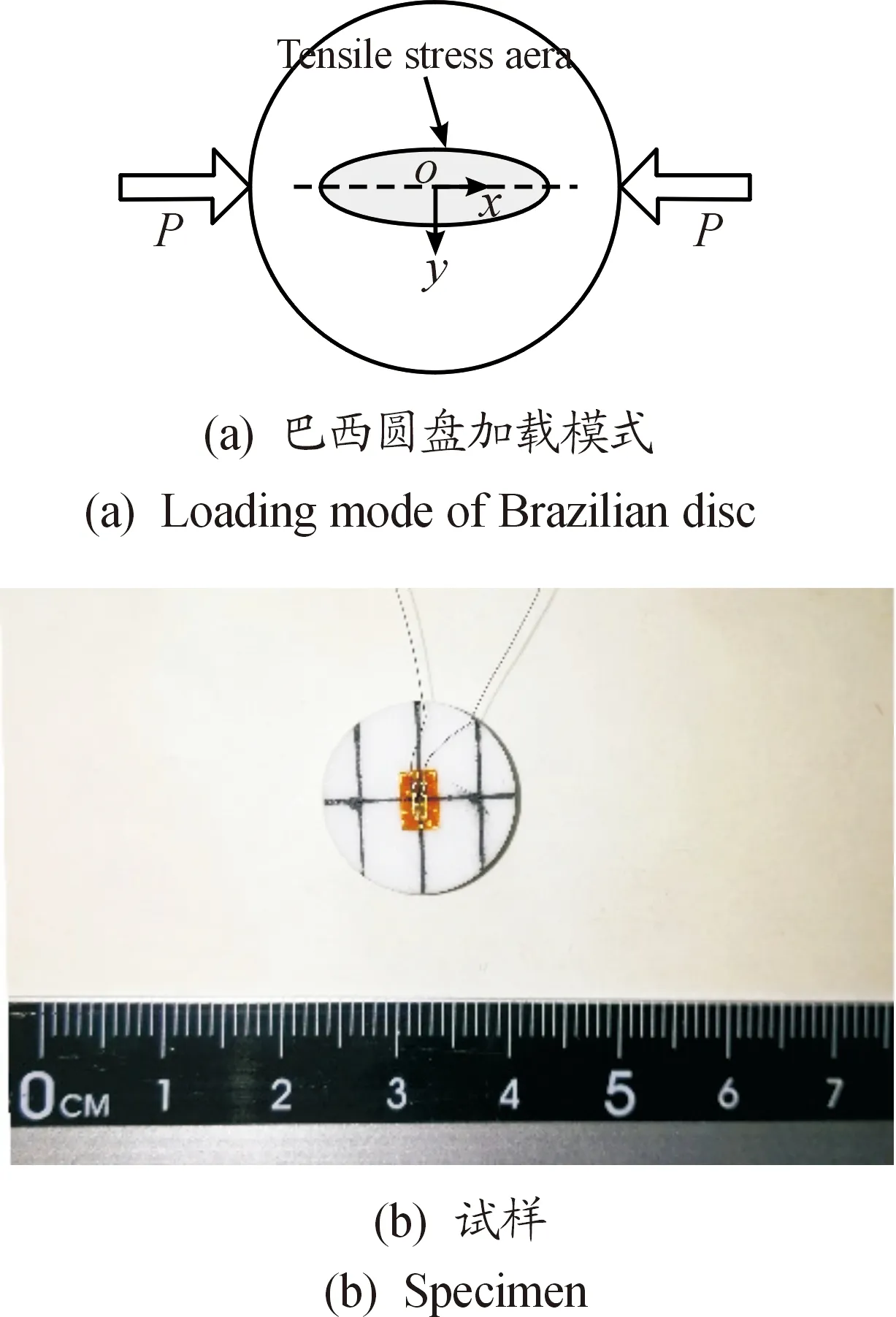

巴西圓盤試驗是針對脆性材料的間接拉伸測試。圖3表明在沿圓盤試樣直徑方向加載時,其垂直加載方向將處于受拉狀態。當應力高于材料抗拉強度時,圓盤中心將出現裂紋并逐漸失效破碎。

圖3 動態巴西圓盤試驗和試樣示意圖

3 結果分析

3.1 典型信號

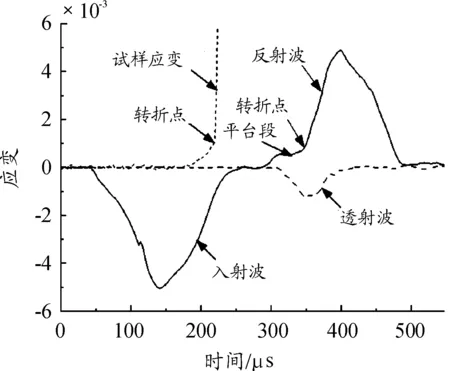

由于陶瓷的破壞應變較小,應力波加載時間對試件內的應力平衡影響較大。典型矩形入射脈沖伴隨著波的彌散,將會導致試件的應力集中和局部破壞。由圖4可知,本文通過使用紫銅作為波形整形器后,入射波變為三角形波,優化后加載時間約為100 μs。反射波存在一個明顯的平臺段,表明試樣此時正處于恒應變率加載階段。隨后,反射波出現轉折點,并隨后陡升,說明此時試樣內波阻抗急劇下降,發生了完全破壞,殘余應力波全部返回入射桿。

圖4 典型信號曲線

由圖4可知,試件從開始加載到破碎的響應時間近似等于透射波的響應時間。由圓盤中心處應變歷程可知,試樣中心點的拉伸應變也具有一個明顯的轉折點,這說明Al2O3/SiC復合陶瓷失效破壞較為突然,表現出了脆性材料的典型特征。

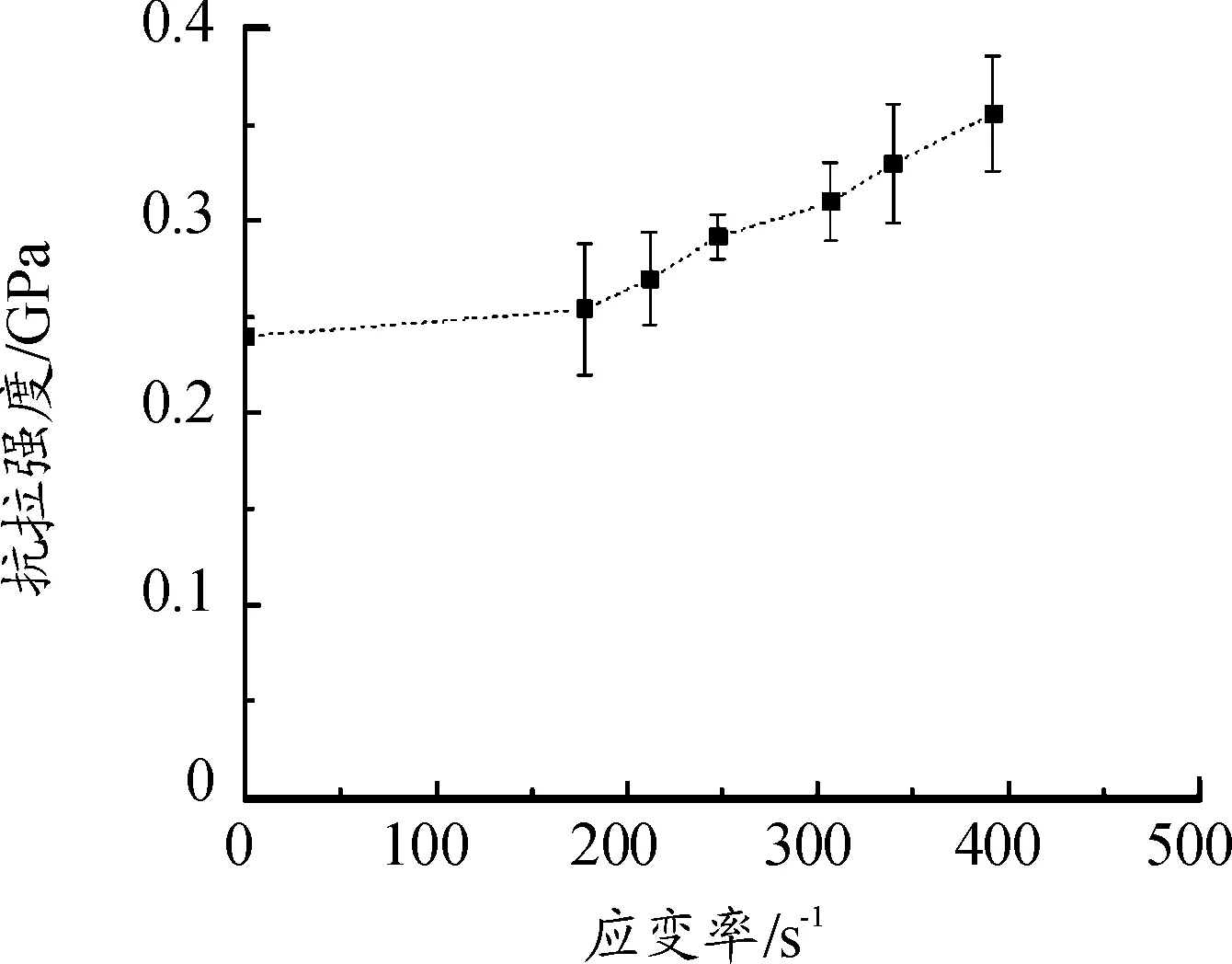

3.2 動態抗拉強度

由于脆性陶瓷的動態力學性能測試結果存在一定的離散性,本文針對6組不同的加載應變率工況,每組進行3次重復性試驗,并計算試驗結果的標準差。圖5表明,Al2O3/SiC復合陶瓷在一維應力波加載下動態抗拉強度隨著應變率的增加而增加,說明材料具有明顯的正相關應變率敏感性。

圖5 不同應變率下Al2O3/SiC復合陶瓷的動態抗拉強度曲線

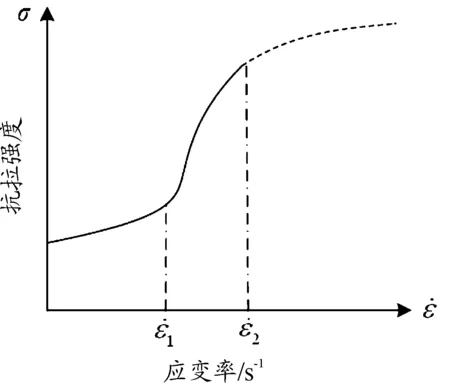

圖6 抗拉強度隨應變率的變化趨勢曲線

3.3 斷裂失效機理

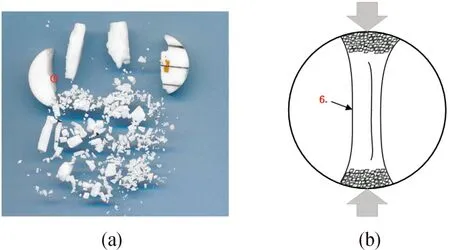

圖7為回收的動態巴西圓盤試樣及破碎模式示意圖。由圖可知,試樣的破碎主要呈“川”字型,主裂紋沿加載路徑方向,滿足巴西圓盤實驗的中心開裂要求。由于陶瓷材料韌性較差,試樣與加載端接觸區域存在明顯的局部應力集中,此處材料處于復雜應力狀態,且破碎較為嚴重。圓盤中心區域裂紋方向表明材料處于拉伸狀態,且滿足應力均勻性。

圖7 巴西圓盤實驗試樣動態破碎模式示意圖

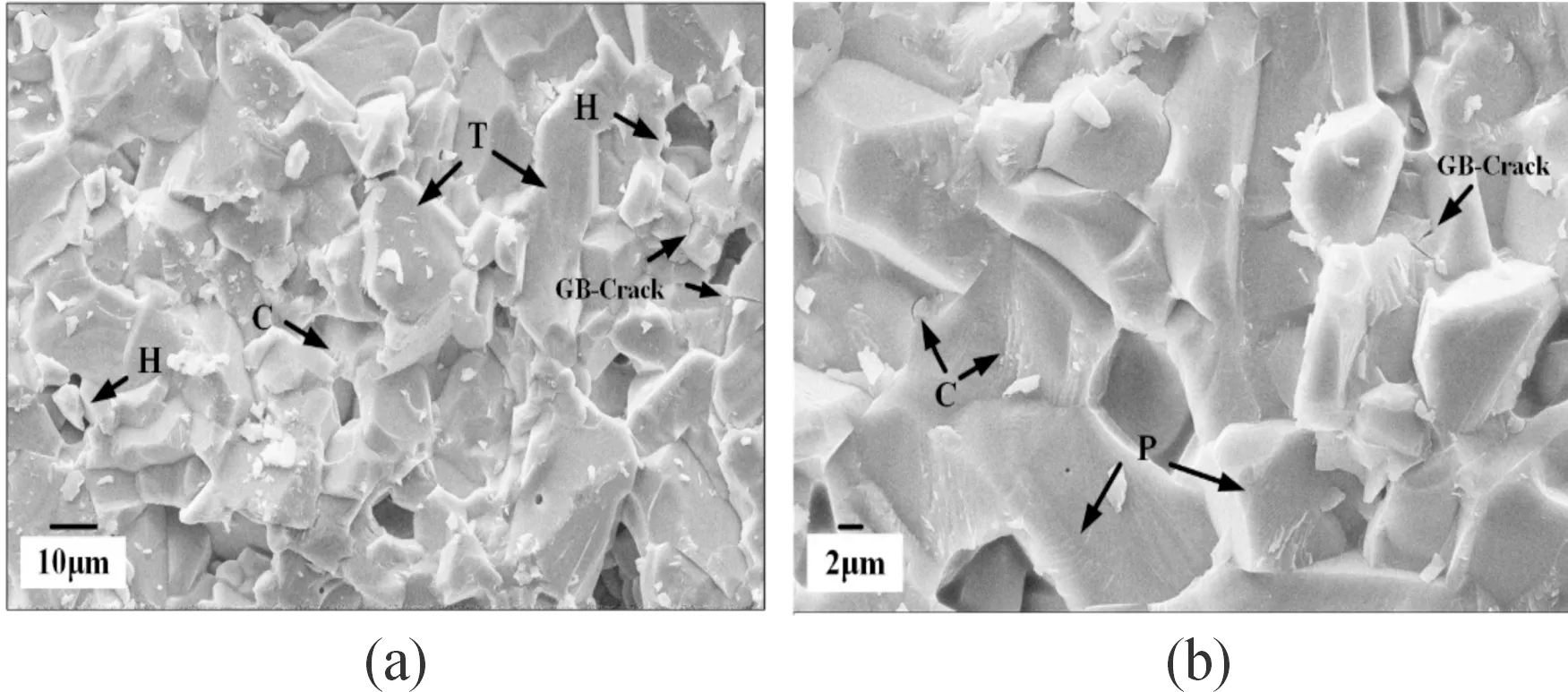

對圖7中試樣的圓盤試樣中間斷裂表面中心區域(①號點)進行SEM觀察,如圖8所示。結果發現,此處除了存在具有鋒銳邊緣的沿晶斷裂區域,還存在許多穿晶斷裂區域(標注T),以及晶粒邊界微裂紋。微裂紋在由多個晶粒組成的斷裂核心區域(標注H)沿著晶粒邊界擴展。在破碎過程中,存在平面內和平面外的斷裂擴展,這種斷裂形式主要由局部拉伸作用下存在的剪切應力導致。同時,圖中發現存在許多單個晶粒扭曲、劈裂形成的細小碎片,在平面外剪切應力作用下形成了臺階狀和舌狀的微觀解理斷裂區域(標注C),以及在晶粒內部經過剪切滑移形成的滑移帶(標注P)。

圖8 微觀斷面組織

4 結論

1) Al2O3/SiC復合陶瓷內晶粒和微孔洞尺寸分布均勻,SiC顆粒不僅分布在基體Al2O3晶粒的晶界,亦存在于其晶粒內部。

2) 在一維應力波加載下,材料的動態抗拉強度隨應變率的增加而增加,具有明顯的應變率敏感性。

3) 巴西圓盤試樣的動態宏觀破碎模式主要呈“川”字型,主裂紋沿加載路徑方向。

4) 在動態拉應力作用下,Al2O3/SiC復合陶瓷存在沿晶斷裂和穿晶斷裂2種斷裂模式,且在面外剪應力作用下發現了臺階狀和舌狀的微觀解理斷裂區域。