水泥改良鐵尾礦砂的力學分析

丁 峰

(龍巖東環高速公路有限責任公司 福建龍巖 364031)

0 引言

在冶煉鐵礦過程中,除了選出用于煉鐵等工業生產所需要的各種成分之后,留下大量的廢棄物鐵尾礦。堆積起來的尾礦庫,不僅破外了周邊生態同時占用了不少土地資源,并且還要投入極大數額的處理和維護費用。因此,解決鐵尾礦堆存問題已經刻不容緩。

關于鐵尾礦砂應用的研究有很多,但用于高速公路路基填筑的案例不多,而且關于水泥穩定鐵尾礦砂的無機結合料路用性能研究也不夠全面。1980年,馬鞍山礦山研究院和東大將鐵尾礦砂做路面材料做課題研究,結果表明,從鐵尾礦砂的物理力學特性來看,它作為路用材料前景廣闊,是較為理想的環保型建筑材料。蘇更[1]通過試驗研究分析了尾礦砂應用在高速公路建設中成效,并提出了鐵尾礦砂作為路基填料的配合比設計方案,以及應用在公路基層中的力學特性和路用性能。由試驗結果可知,只要顆粒級配滿足要求,就可以滿足路用要求[2-3]。王琰[4]通過對石灰、水泥等無機結合料穩定鐵尾礦砂的力學強度測試。以及路用、耐久性能研究,試驗數據顯示,改良后的鐵尾礦砂都接近于半剛性的特性,可用做道路材料。

以福建龍巖地區開采出的鐵尾礦砂為例,通過室內試驗測試了鐵尾礦砂的最佳含水量和最大干密度、顆粒級配、含水率等基本物理力學指標[5]。結果表明:該地區天然鐵尾礦砂的成分主要為尾粉砂和尾粉土的混合物,經試驗測得其孔隙比為0.82,比重為2.67 g/cm3,容重為1360 kg/m3,采用水泥改良后,得混合料容重與之相比有所增加,7%的水泥改良時混合料容重達到1500~1700 kg/m3,滿足建筑用砂的標準。該地區鐵尾礦砂抵抗變形的能力不強,顆粒相對比較松散、試件成型相對比較困難,并且27.6%的含水率嚴重超過其施工控制含水率,需采用水泥等耗水材料進行改良。鐵尾礦砂顆粒較為均勻,經過碾壓機械的施工后密實度可以進一步提高。經水泥改良后,發揮水泥的膠凝性,可以有效提升鐵尾礦砂的強度和剛度,以滿足公路各結構層的強度要求。該研究成果可以為高效利用鐵尾礦砂提供參考,成為進一步研究的借鑒,具有很大的技術經濟合理性和應用前景。目前,現有的關于改良尾礦砂應用于路基填料的研究,大多只針對試件的無側限抗壓強度、劈裂強度、回彈模量等指標進行測試。國家相關規范中,未對高速公路路基填料的C、φ值等參數指標提出標準要求,故該文僅針對鐵尾礦砂經水泥改良前后的力學強度變化進行試驗研究。

1 鐵尾礦砂的物理力學特性

1.1 化學成分分析

試驗所選用的鐵尾礦砂來自龍巖市廈蓉高速東環聯絡線附近的尾礦庫,采用XRD衍射技術分析,得到的尾礦砂成分結果:SiO2的含量大約占70%,Fe2O3和Al2O3的含量大約占20%。該地區鐵尾礦砂中的各種成分含量如表1所示,試驗所采用的水泥基本性能指標如表2所示。

表1 鐵尾礦砂的化學成分含量(%)

表2 水泥的基本性能指標

1.2 顆粒級配、密度及液塑限

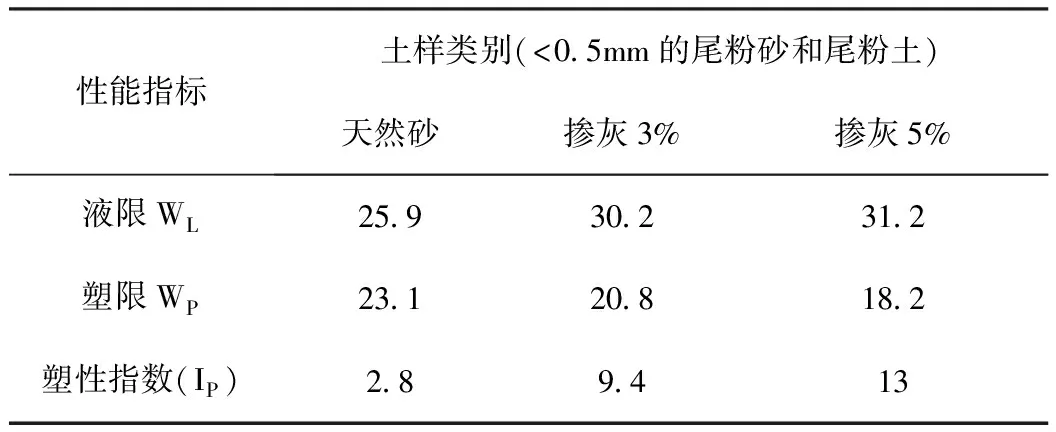

(1)界限含水率試驗按照國家規范標準《公路土工試驗規程》(JTG E40-2007)[6]的要求進行。結果如表3所示,通過以下數據可以看出,天然尾礦砂的塑性指數較低,其抵抗荷載的能力很小。摻加水泥后的鐵尾礦砂具備膠凝性,發生水化反應,有效改善尾礦砂承壓性能不穩定的缺陷。

表3 鐵尾礦砂的液塑限指數(%)

(2)通過試驗測的尾礦砂在23°C時的表觀密度,試驗按照國家規范標準《公路工程集料試驗規程》(JTG E42-2005)[7]中的要求進行,結果表明尾礦砂的表觀密度為2.974g/cm3。

(3)鐵尾礦砂的篩分結果如圖1所示。

圖1 鐵尾礦砂顆粒級配篩分平行試驗結果

由圖1中顆粒級配曲線對比可知,第I組與第Ⅱ組的顆粒級配曲線趨勢相比要差,第Ⅱ組試樣的顆粒分配比較均勻,屬于砂類土;經篩分后,Ⅱ組試樣的Cu=5.16,Cc=1.13,為良好級配砂。其中粒徑小于2mm的顆粒含量達到70%以上,屬于粉土質砂。

1.3 天然含水率、固結快剪與三軸試驗

(1)由試驗得知,該地區尾礦砂的天然含水率很高,大約為27.6%,不宜直接作為高速公路路基填料,超出施工控制含水率的范圍,需晾曬或摻加水泥等耗水改良劑,使其滿足要求。

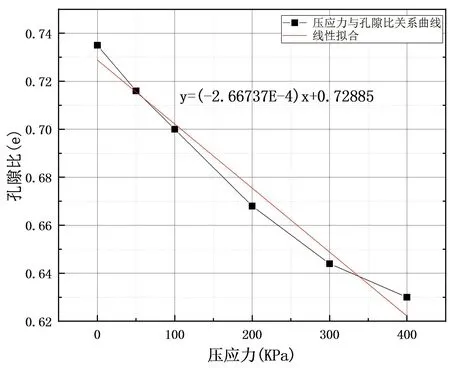

(2)按規定壓實度制備4個固結快剪試驗試件。對4個試件分別施加100、200、300、400 kPa 4種不同的垂直荷載,加載至試件固結穩定,再以較快的速度施加剪應力。圖2為不同荷載作用下,剪應力與壓應力之間的關系曲線。圖3為不同的垂直荷載與土的孔隙比之間的關系曲線。

圖2 鐵尾礦砂直剪試驗結果

圖3 鐵尾礦砂固結試驗結果

由圖2和圖3可知,鐵尾礦砂直剪試驗的結果為:黏聚力c=32.4 kPa,內摩擦角φ=17.52°;由圖4和表4中三軸試驗(固結不排水剪CU)的指標可知:總應力c為20.4 kPa,內摩擦角φ=25.5°、有效應力c為26.8 kPa,內摩擦角φ=33.9°。

圖4 鐵尾礦砂三軸試驗結果

表4 鐵尾礦砂三軸試驗應力值(kPa)

2 水泥改良鐵尾礦砂的力學性能

2.1 配合比設計

依據前面鐵尾礦砂的成分分析可知,該尾礦砂中SiO2的含量大約占70%,Fe2O3和Al2O3的含量大約占20%左右。由于水泥與水之間的水化反應生成的Ca(OH)2和水泥中游離的Ca2+與活性物質SiO2和3CaO·Al2O3作用生成水合硅酸鈣(CaSiO3)和鋁酸鈣(3CaO·Al2O3)等膠凝性物質,致使壓實后混合料的強度和穩定性得到大幅度的提升[8]。在碾壓密實的過程中,砂樣的顆粒級配不斷重新排序,互相靠攏、充填、密實,排出孔隙中的氣體,顆粒之間相互嵌鎖,承壓面慢慢增大,這使得顆粒之間的內摩擦阻力增大,由此在一定程度上提高了穩定性和耐久性。

該試驗主要采用水泥作為改良劑來穩定鐵尾礦砂。與石灰、粘性土等材料的改良效果相比,水泥能夠充分發揮其膠凝性,增加尾礦砂顆粒之間的黏結力,試件強度也比其他改良劑的改良效果更優。楊青[9]通過試驗驗證了水泥等無機結合料改良尾礦砂用于路面基層的強度、回彈模量等方面的指標,結果表明,改良效果:水泥>水泥+石灰>石灰。為了研究不同最佳摻灰量,需要確定出能夠滿足國家規范標準《公路路基施工技術規范》(JTG/T 3610-2019)[10]中要求的7 d強度的結合料摻量,故設計5組摻灰劑量分別為3%、5%、7%、9%、11%的試件,并制備一組素尾礦砂與改良后的試件擊實結果進行對比,為后續試驗提供資料參考。

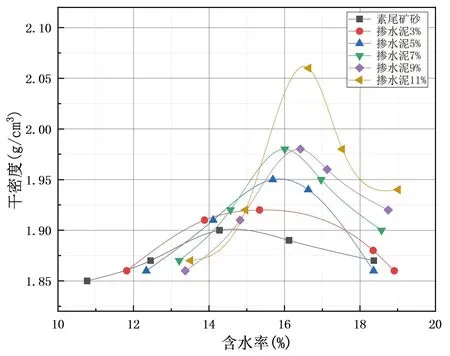

2.2 改良前后鐵尾礦砂的擊實性能

由圖5和表5可以看出,通過素尾礦砂和改良尾礦砂的試件最大干密度對比可知,摻加水泥改良對鐵尾礦砂的性能改善起到很大作用。隨著設計配合水量的增加,試件的干密度呈現出先增大后減小的趨勢。此外伴隨水泥的摻量增加,改良后的鐵尾礦砂的最大干密度曲線呈現出先增大后趨穩定的規律。在水泥摻量為3%、5%時,隨含水量的變化,擊實曲線相對平緩,說明鐵尾礦砂結合水的性能不高,在施工中含水量較易控制,但試件強度仍不滿足要求。當改良劑摻量達到7%時,擊實曲線仍然很陡,說明隨著水泥摻量的增加,水泥發生水化反應,增加了混合料的結合水的能力,能有效改善該地區的天然尾礦砂含水率高的難題,也能從另一方面增加鐵尾礦砂的力學強度和剛度,以滿足高速公路路基填料要求。當摻量達到11%時,試件最大干密度出現突增,說明此時水泥在試件強度上發揮主要作用,且成本增加。故需通過7 d無側限抗壓試驗結果確定最佳摻量。

圖5 水泥改良鐵尾礦砂的擊實曲線

表5 各水泥摻量下鐵尾礦砂的擊實試驗結果

2.3 7 d無側限抗壓強度

無側限抗壓試驗按照國家規范標準《公路工程無機結合料穩定材料試驗規程》(JTG E51-2009)[11]中規定,養護齡期為7 d時,將試件放在恒溫恒濕條件下養護6 d,再泡水養護1 d;養護齡期為28 d時,將試件放在保溫保濕的環境中養護27 d,再泡水1 d。之后采用壓力機進行破壞,記錄養護齡期不同的兩類試件所能承受的最大壓力P(N),7 d和28 d無側限抗壓試驗結果如圖6所示。

圖6 水泥改良鐵尾礦砂7d和28d無側限抗壓強度曲線

國家行業標準中規定,用于公路路基的泡沫輕質土應滿足:對于高速公路、一級公路路堤層填料要求28d無側限抗壓強度應≥0.6 MPa。由圖6對比分析可知,天然尾礦砂的抗壓強度為0.131 MPa,難以滿足高等級公路路基填料強度要求。當采用水泥來改良鐵尾礦砂后,無機結合料的抗壓強度得到很大提升。當養護齡期為7 d,摻量為5%的試件強度為0.428 MPa,至少要達到7%(0.728 MPa),才能滿足標準要求;齡期為28 d時,水泥摻量為5%和7%的試件強度分別為0.565 MPa、0.929 MPa,此時摻加5%劑量水泥改良的鐵尾礦砂的強度仍不滿足規范要求。因此可知,僅增加養護齡期,雖然試件強度會有一定程度增大,但并不能大幅度提高至滿足要求。由于同時要考慮經濟成本的因素,故選定7%作為水泥改良鐵尾礦砂的最佳摻量。

3 改良尾礦砂的承載比(CBR)

根據標準規范中的試驗流程要求,進行CBR試驗,得到結果如圖7所示。

圖7 各水泥摻量下的CBR曲線

通過試驗分析圖7,可知天然尾礦砂的CBR值隨著擊實次數的增加,承載比變化趨勢緩慢,且不滿足路基填料的最小強度要求:高等級公路填方路基填料最小壓實度≥94%,最小強度值≥4%)[12]。摻入水泥改良之后,隨著摻量和擊實次數的增加,尾礦砂的CBR的值得到較大的提升。當水泥摻量達到7%時,方可滿足高速公路路基填料承載比要求。綜合考慮經濟成本和7 d無側限抗壓強度等因素,確定水泥摻量為7%作為鐵尾礦砂改良劑的最佳摻量。

4 結論

通過以上分析可以得到以下結論:

(1)對比摻加水泥改良前后,鐵尾礦砂的最大干密度、抗剪強度等基本力學指標變化情況,結果表明:天然鐵尾礦砂的力學特性和抵抗荷載沖擊的能力較差,不滿足高等級路基填料強度要求;當采用水泥作為改良劑穩定鐵尾礦砂時,不僅能夠有效控制施工含水率,亦可使鐵尾礦砂的強度和剛度得到較大提升。當摻量達到7%、9%時,隨摻量增加干密度曲線趨于穩定,試件的最大干密度達到1.98 g/cm3,能夠滿足規范所要求的,采用改良砂作為高速公路、一級公路填方路基填料時的最小壓實度≥94%的要求。

(2)當養護齡期為7 d時,水泥摻量至少要達到7%時(試件的強度為0.728 MPa),強度才能滿足規范要求(即≥0.54 MPa);當養護齡期為28d時,水泥摻量為5%和7%的試件強度分別為0.565 MPa、0.929 MPa,此時摻量5%的試件強度仍不滿足規范要求。故選定7%作為水泥改良鐵尾礦砂的最佳摻量。

(3)隨著水泥摻量和擊實次數增加,鐵尾礦砂的CBR值也呈現出緩慢遞增的趨勢;當水泥摻量達到7%、9%時,混合料的CBR值基本都達到4%以上,滿足規范標準對高等級公路路基中上路堤層填料的最小強度要求。綜合經濟成本和路基填料強度要求等因素,確定水泥改良鐵尾礦砂的最佳摻量7%。