基于分層置信規則庫的慣導系統性能評估方法

董昕昊,周志杰,胡昌華,馮志超,曹友

火箭軍工程大學 導彈工程學院,西安 710025

隨著現代航空航天科學技術的發展,液體運載火箭、無人機等飛行器正在朝著集成化、智能化、高精度的方向演化[1]。慣導系統作為導航制導的核心裝置,其精度直接決定運載火箭等飛行器的飛行精度和可靠性[2]。慣導系統作為一種高精度的傳感器,其內部設計精密,輕微故障或者部分元器件退化都會導致其敏感精度降低、誤差增大,致使導航系統的安全性下降,甚至有可能造成災難性后果,鑒于此,需對慣導系統進行準確的性能評估,為以后誤差修正補償提供依據[3]。目前,國內外學者針對慣導系統性能評估開展了大量研究,現有的性能評估方法根據所建模型的不同主要分為3種:基于定量信息的性能評估方法、基于定性知識的性能評估方法和基于半定量信息的性能評估方法[4]。例如,文獻[5]根據慣導的層次結構,采用一種基于證據推理的多指標的性能評估方法,計算裝備指標信息的可靠度,構建了多層評估指標體系對慣導系統性能進行評估。文獻[6]以慣導中光纖陀螺為研究對象,對性能特征參數的退化數據進行建模,并提出一種基于性能退化與D-S證據理論的性能評估方法。文獻[7]在提出了一種基于小波閾值降噪與BP神經網絡的陀螺儀漂移誤差補償方法,利用小波分析剔除噪聲,再利用BP神經網絡建立陀螺儀漂移誤差預測模型,降低了陀螺儀的輸出誤差,對提高慣性系統的導航精度。

綜合慣導系統工作機理和已有研究,分析可得慣導系統性能評估主要受以下3個因素影響:一是受設計壽命限制,慣導系統的測試次數有限,慣導系統在進入實際的工作環境前需要進行標定測試,記錄和監測慣導系統的重要信息從而判斷其性能狀態,而然標定測試的次數較為有限,測試次數過多會影響慣導系統使用壽命同時導致維護成本過高,這導致其性能評估的數據缺乏[8];二是慣導系統由多個部件構成,評估指標多內部機理復雜難以建立精確的解析模型,慣導系統在組成結構上可以劃分儀表、信號處理電路,軟件等,其中儀表是最重要的組成部分,儀表又可以分為加速度計和陀螺儀等,而加速度計和陀螺儀內部又有復雜的機理結構,難以建立其準確的數學模型;三是慣導系統部件組合安裝過程由機械加工、裝配存在誤差,導致軸向間加速度計、陀螺儀不正交,其所存在的安裝誤差會降低慣導的輸出精度[9]。綜上對慣導系統性能評估中要充分考慮以上3點因素。

置信規則庫(Belief Rule Base, BRB)作為半定量信息評估方法的一種,是英國曼徹斯特大學Yang等所提出,是由If-Then規則、傳統D-S理論上擴充發展而來[10-11]。BRB的本質是一種專家系統,可以建立輸入與輸出復雜的非線性關系,由于在表達與推理的過程中有效融合了專家知識和定量數據,增加了模型的輸入信息量,克服了建模過程中數據不足時模型精度較差的問題,在小樣本建模上有良好表現[12]。目前已經廣泛地應用在、醫療決策、大型工業系統安全性評估、復雜系統故障預測等領域[13-14]。

因此,運用BRB模型對慣導系統性能評估是一種有效途徑,然而慣導系統組成結構復雜,評估指標多,對于多指標復雜系統的決策問題運用BRB模型評估時容易產生組合爆炸問題,影響性能評估的結果[15]。為解決這一問題常采用分層BRB模型,分層BRB的主要思想是采用自下而上模式,首先對底層的指標進行組合,然后把組合結果作為下一層的輸入,直至達到目標狀態[16]。分層BRB優勢在于根據系統結構建立評估體系,相比于單層BRB,分層BRB的層次結構有效減少了規則的數量,有效避免了BRB模型產生的組合爆炸[17]。

為有效解決慣導系統性能評估所存在的問題,本文提出了一種基于分層BRB的慣導系統性能評估方法,從影響導航精度的誤差源角度,首先評估慣導系統的單個器件性能狀態,在模型中考慮了器件組合過程產生的安裝誤差對性能狀態的影響;其次為降低專家知識的局限性,通過優化算法對模型參數進行局部調整;最后通過實驗驗證了方法的有效性。

1 問題描述

針對慣導系統性能評估中存在的問題,本文建立了基于分層BRB的評估模型。綜合考慮慣導系統性能評估時慣導系統的層次結構與慣導器件組合產生的安裝誤差對性能的影響,本文主要解決以下3個問題。

問題1如何根據系統結構與影響性能的誤差源建立慣導系統的分層模型,是第一個需要解決的問題。在本文中慣導系統的分層模型表示為

W(*)=W{…{B1[A1(x1…xi),…,AN(xj…xm)]

…BN[…]}}x1…xi,xj…xm∈X

(1)

式中:A代表底層的性能狀態;B表示中間層性能狀態;W表示頂層性能狀態,即慣導系統最終的性能狀態,x1,x2…xi,xj…xm∈X表示所有底層輸入指標。

問題2慣儀表器件組合存在安裝誤差影響系統性能評估的準確性,如何模型中降低安裝誤差對慣導性能的影響是第2個需要考慮的問題。

問題3如何對模型進行推導,并降低初始分層模型中專家知識的局限性,對所建分層模型進行優化提高精度是需要考慮的第3個問題。優化模型表示為

(2)

式中:f(V)為目標函數;V為由BRB參數所構成的向量;A(V)為等式約束;B(V)為不等式約束。

2 基于分層BRB的慣導系統性能評估方法

2.1 分層BRB模型基本知識

BRB的規則通常由領域專家基于經驗知識與系統模型的歷史數據確定,專家通過確定帶有置信分布若干條規則重要參數的初始值,將專家知識鑲嵌到規則中組成置信規則庫。分層BRB系統是由若干個子規則庫組成,每個子規則庫由一定數量的規則組成,其中規則基本結構如下[18]:

With ruleθk, attributeweightδ1,δ2,…,δM

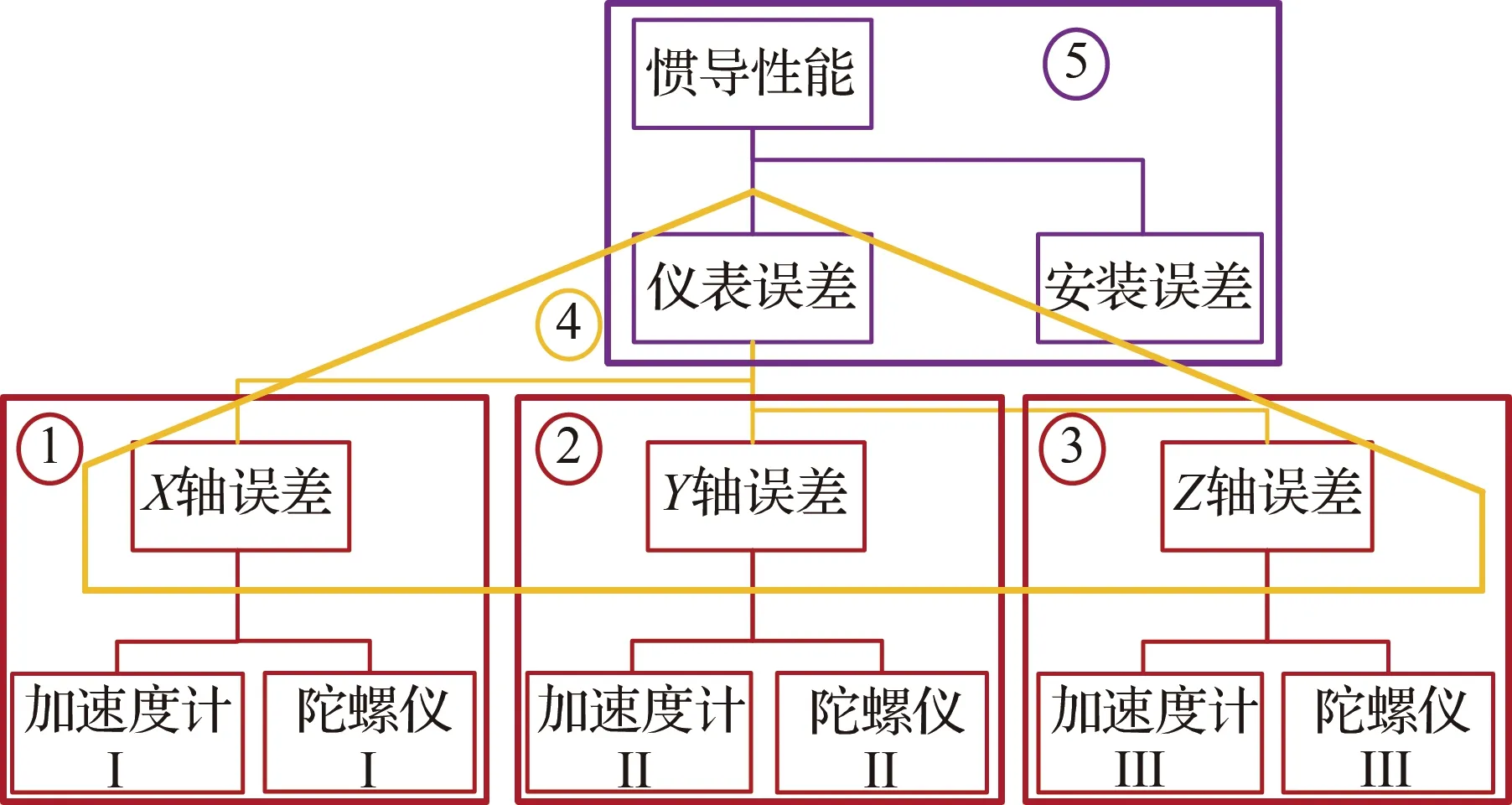

圖1 分層BRB模型的基本結構

2.2 慣導系統分層性能評估模型建立

慣導系統作為一種能自主導航系統,內部結構主要是空間上3個正交安裝的陀螺儀和加速度計組成,通過加速度計與陀螺儀的輸出值計算位置信息。慣性器件在長期工作過程中性能狀態下降,產生誤差,慣性器件的誤差會使輸出的信息不準確,降低慣導系統性能狀態,影響導航系統的精度。誤差主要來源一是慣性器件本身產生的誤差,如零位偏差,另一種是器件組合的安裝誤差,理想情況下慣導系統內部同軸的陀螺儀與加速度的敏感軸相互平行,各軸向間的敏感軸的延長線交于一點,實際中由于裝配等因素影響,軸向間延長線不正交,產生安裝誤差,影響系統輸出。因此綜合考慮慣導系統的結構和誤差來源構建的分層結構如圖2所示。

圖2 慣導系統性能評估層次模型

安裝誤差使得通過儀表誤差評估慣導性能時出現偏差,在建立分層模型時綜合儀表誤差與安裝誤差對系統性能的影響。結合圖1、圖2構建基于分層BRB的慣導性能評估結構圖如圖3所示。分層模型以3個軸向的加速度計和陀螺儀的狀態作為底層指標,單軸向的器件作為一個子規則庫,單軸向輸出的性能狀態作為慣性器件性能狀態的輸入屬性,而慣導軸向部件組合產生的安裝誤差與慣性器件誤差作為頂層指標判斷慣導系統性能狀態。

圖3 慣導系統性能評估的分層BRB模型

分層模型共分為3層5個子規則庫系統,前3個子規則庫的輸入為對應的加速度計和陀螺儀的性能狀態,前3個子規則庫的輸出為第4個子規則庫的輸入,第5個子規則庫的輸入為子規則庫4輸出與慣導系統的安裝誤差。慣導系統評估模型的第1層是對慣導系統3個軸向加速度和陀螺儀的評估,分成3個子規則庫,第2層是對整體的慣性器件進行評估為子規則庫4,第3層是在考慮安裝誤差的基礎上對慣導系統進行評估,為第5個子規則庫。

利用專家的經驗知識與輸入監測量建基于分層BRB的慣導系統性能評估模型,模型可通過輸入監測量判斷慣導系統的性能狀態,為下一步對慣導系統的維護做輔助決策。

2.3 分層BRB慣導系統性能評估模型推導過程

分層BRB模型的輸出需要輸入信息轉換,首先將信息通過如下公式轉化在統一的度量框架下,即轉化為屬性xi,i=1,2,…,M相對于參考值的匹配度,計算方法為

(3)

在求得匹配度后,計算激活權重即輸入信息對規則的激活程度,激活權重的計算方法為

(4)

(5)

(6)

式中:βi為輸出的第N個參考值的置信度。

模型的輸出結果可以表示為

S(xi)={(Dj,βj)},j=1,2,…,N

(7)

式中:S(xi)為輸出函數,慣導系統性能狀態的分布式輸出。輸出結果效用μ(S(xi))表示為

(8)

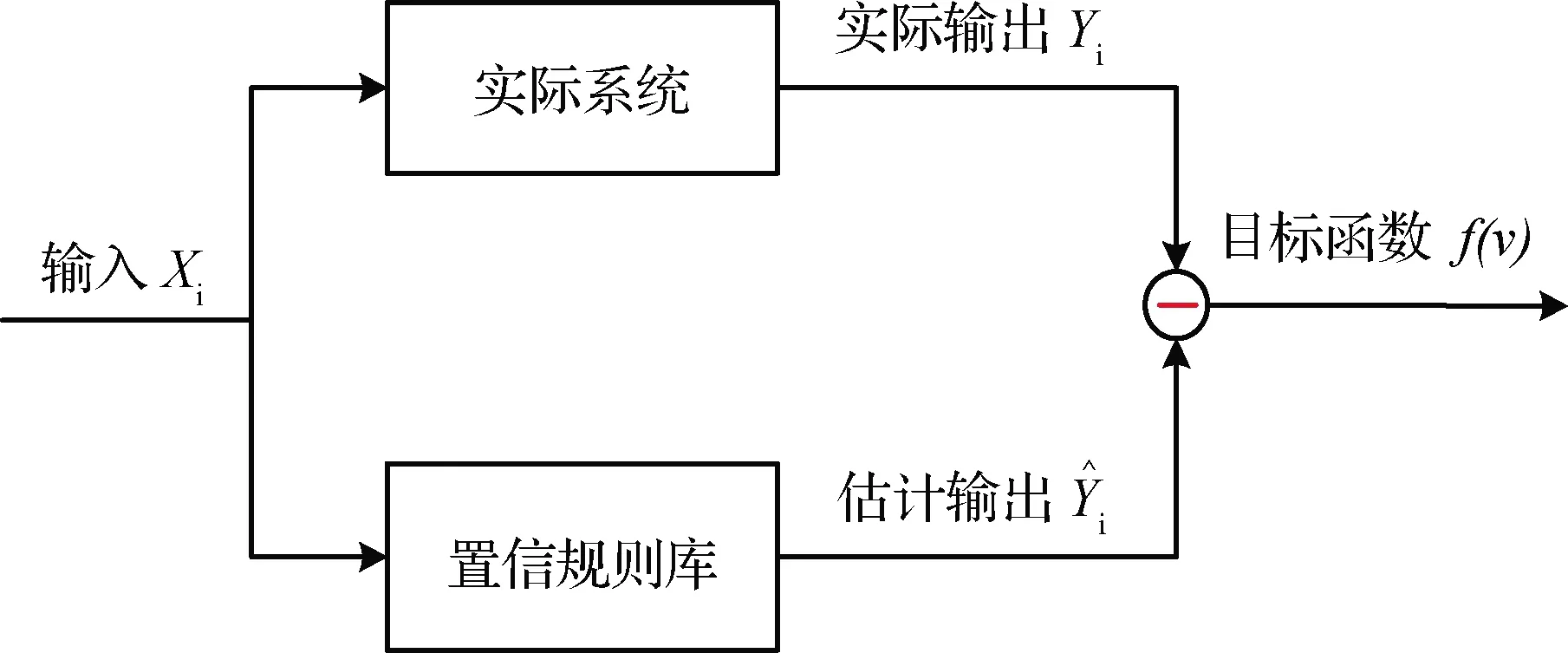

2.4 分層BRB慣導系統性能評估模型優化過程

初始模型的參數是由領域專家結合經驗給定,由于慣導系統的機理復雜,專家知識存在一定的局限性,難以確定參數的精確值,需要通過優化算法對參數進行微小調整,優化輸出結果。優化的基本思想就是使規則庫的輸出與實際系統的輸出的差值最小,如圖4所示。

圖4 BRB系統參數優化結構

模型精度即優化的目標函數用實際系統的性能狀態與模型的輸出的均方差(Mean Square Error, MSE)表示,慣導的實際性能狀態由多個領域專家經驗知識給出。

(9)

優化目標與約束條件可以表示為

min MSE(θk,βn,k,δi)

s.t.:

(10)

以MSE最小為優化目標,以式(10)為約束條件進行優化,本文中的優化算法為基于投影算子的協方差矩陣自適應優策略,P-CMA-ES在原始CMA-ES智能的優化算法的一種改進算法,通過生成初始種群,在約束條件下選擇,生成子種群不斷迭代尋找最優解,它在高維非線性優化的方面表現良好,能夠利用較少的樣本快速收斂到全局最優點[20]。其優化過程如圖5所示。

圖5 P-CMA-ES優化過程

2.5 分層BRB慣導系統性能評估模型方法步驟

本節對基于分層BRB慣導性能評估方法模型的推導過程和步驟進行總結,建模過程主要分為以下4個步驟,建模過程如圖6所示。

圖6 分層BRB性能評估模型建模流程

步驟1根據慣導系統結構和影響性能的誤差源,構建基于分層BRB的性能評估模型。

步驟2專家結合慣導系統內部工作機理,給定指標的參考等級與參考值,將輸入信息轉化根據式(3)計算匹配度,根據式(4)計算激活權重。

步驟3對激活規則的輸出根據式(5)~式(6)進行通過ER算法融合,計算慣導的性能評估結果。

步驟4以式(9)為目標函數,通過P-CMA-ES優化算法對參數優化,計算最終結果。

3 實驗驗證

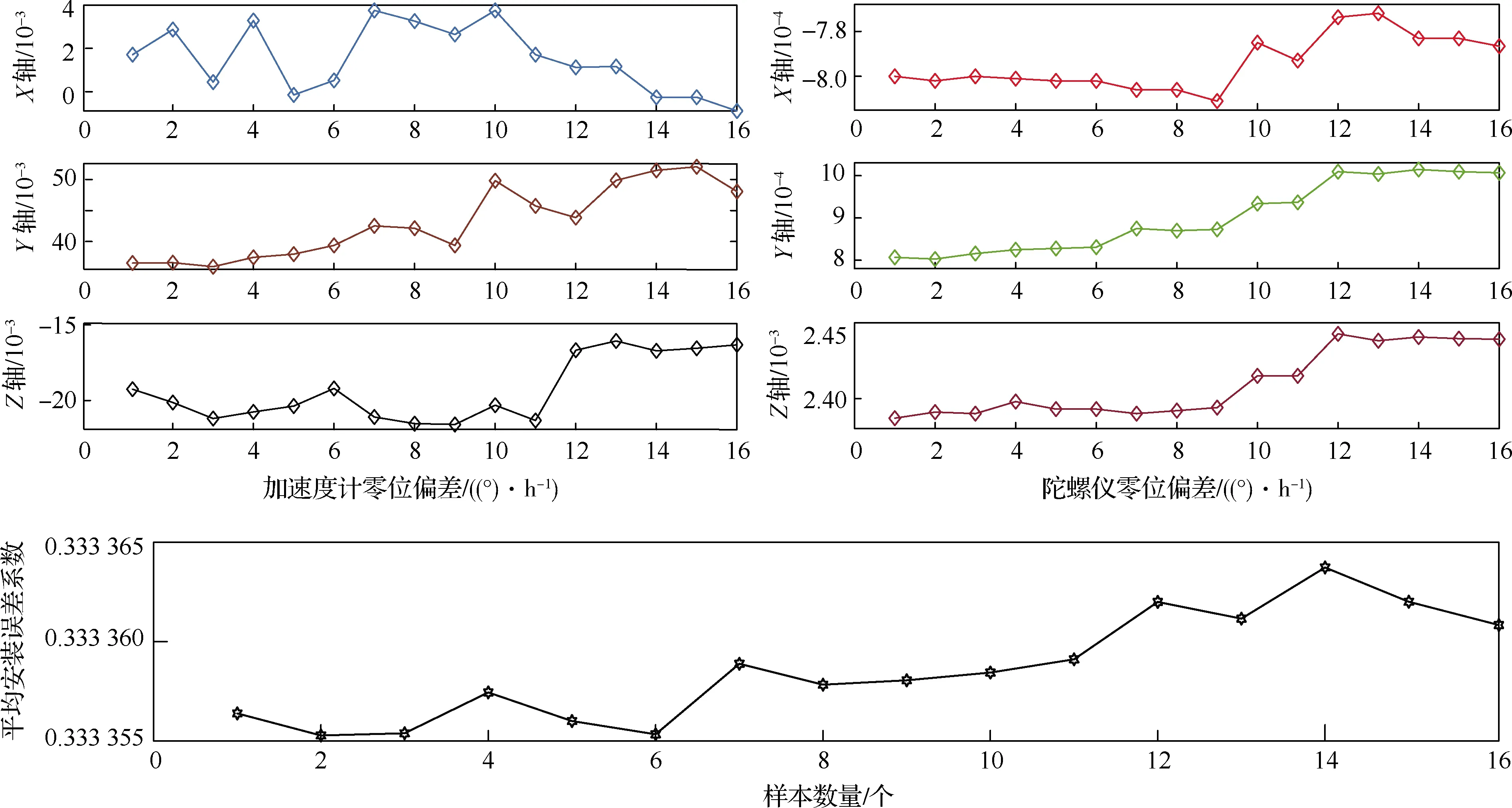

本文以某型慣導系統的實測數據進行實驗驗證。慣性器件的零位偏差是慣性器件中的重要誤差參數之一,是衡量加速度計和陀螺儀精度的重要指標,本文中加速度計和陀螺儀的性能評估指標采用零位偏差系數,慣導系統的安裝誤差指標采用標定的安裝誤差系數[21]。本文以某型捷聯慣導2016年9月至2019年6月的標定數據為例,監測的標定數據的時間間隔為2個月,分別記錄慣導加速度計和陀螺儀的零位偏差,安裝誤差系數共得到16組數據,如圖7所示。

圖7 誤差系數監測數據

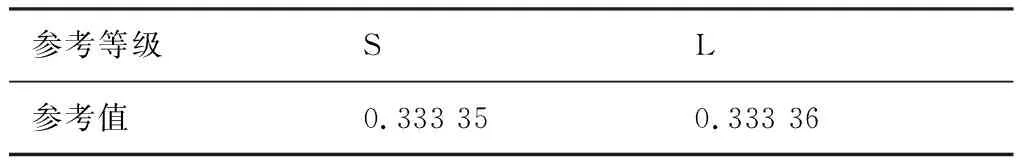

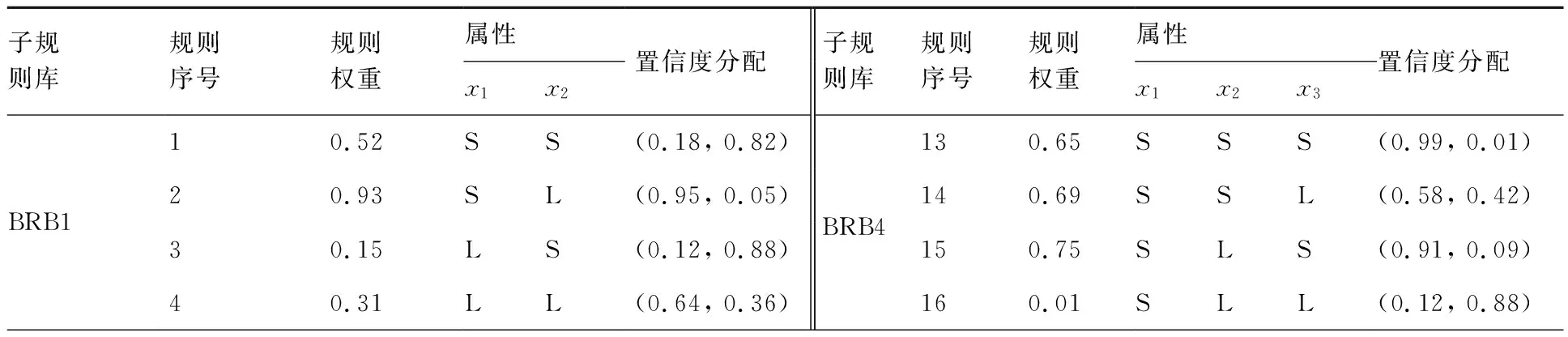

分層模型共有3層5個子規則庫,7個輸入指標分別是加速度計X、Y、Z軸的零位偏差Dax、Day、Daz,陀螺儀X、Y、Z軸的零位偏差Dgx、Dgy、Dgz,安裝誤差系數Ea,一般的安裝誤差可用6個參數描述,本文中為了便于性能評估,安裝誤差系數Ea采用參數平均值。規則庫共24條規則,包括子規則庫1、2、3各4條規則,子規則庫4共8條規則,子規則庫5共4條規則,模型的初始參數由專家給出,對輸入指標設置2個參考等級,小(Small,S)和大(Large,L),慣導系統性能狀態設置3個參考等級,零(Zero,Z)、中(Medium,M)和高(High,H)。如表1~表4所示:

表1 儀表零位偏差的參考等級和參考

表2 安裝誤差系數的參考等級和參考值

表3 慣導系統性能狀態參考等級和參考值

表4 慣導系統性能評估初始規則庫模型

評估模型構建其初始參數由專家先驗知識給定, 受專家知識的不確定性和無知性的影響,在使用初始置信規則庫模型對慣導系統進行性能評估時,會受到慣導系統工作環境、實際工作狀態等因素的影響,降低模型的評估精度。因此,在使用模型對慣導系統進行性能評估時需要對模型參數進行調整修正, 提高對慣導系性能評估模型的評估精度。

在優化模型中,共收集得到16組數據,從中隨機抽取8組作為訓練數據,對模型的初始參數進行調整。在實驗過程中,慣導系統真實性能狀態由兩位領域專家結合各個監測指標和經驗知識給定。

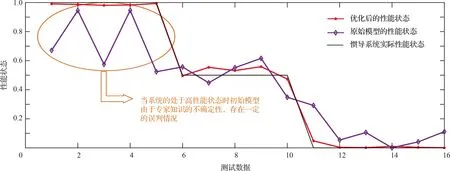

從圖8中可以看出,在慣導系統性狀態降低時,本文中所構建的初始模型可以對其進行大致的評估,慣導系統性狀態較高時原始模型存在一定的誤判情況,而優化后的模型能夠更加準確地評估慣導系統性狀態,初始模型MSE為0.029 6,經過訓練后模型MSE為0.002 1,相比于初始模型精度提升92.9%。優化后的模型參數如表5所示。

圖8 慣導系統性能評估模型訓練與測試

表5 慣導系統性能評估優化后規則庫模型

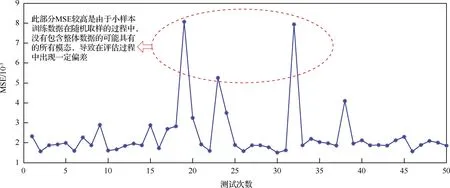

為證明本文優化模型具由良好的魯棒性,又進一步設計了在訓練數據增加情況下的模型精度與在隨機取樣50%訓練數據的情況下模型精度比對實驗,模型精度采用MSE表示,如圖9和圖10 所示。

圖9 訓練數據增加下優化模型均方差變化

圖10 隨機取樣下優化模型的均方差

從圖9中可以看出,訓練數據從2組到14組的MSE不斷降低,這表明隨著訓練數據組數的增加,優化模型的精度不斷提升,當訓練數據為2組時模型的MSE為0.048 61,當訓練數據為6組時模型的MSE為0.005 145,模型精度提升了89.42%,表明分層BRB模型在具有一定量訓練數據的情況下,具有良好的建模能力。圖10 為數據取50%訓練數據的情況下,進行50次測試優化模型MSE變化情況,50次測試中模型MSE均值為0.002 37,方差為1.815 2×10-6,表明了優化模型具有較好的魯棒性、穩健型。

進一步量化對比本文方法的有效性,本文設計了對比實驗,如表6所示。可以看出不同的評估方法對于慣導系統性能評估的精度存在差異,在對慣導系統性能評估時,原始BRB模型由專家構建,由于信息的模糊不確定性與專家知識局部無知性的影響評估的精度較差;未分層BRB模型由于沒有利用慣導系統的層次結構,產生“組合爆炸”,參數難以優化,導致評估誤差較大,而本文方法在傳統分層BRB的優化基礎上引入安裝誤差對性能狀態的影響,提升了模型的輸入信息量,提升了模型精度,故本文方法有效提高了小樣本情況下慣導系統性能評估的精度。

表6 均方差對比

4 結 論

慣導系統作為飛行器導航系統的核心部件,保證其工作期間的性能狀態是確保飛行器安全穩定工作的關鍵。本文針對慣導系統性能評估中所面臨的可用監測數據缺乏、系統復雜度高、誤差來源多樣等問題,基于分層置信規則庫建立了慣導系統性能評估模型,并考慮了加速度計與陀螺儀在組合過程中產生的安裝誤差,通過實驗驗證了所提方法的有效性。

本文提出的基于分層置信規則庫模型為慣系統性能評估提供了有效途徑,具有潛在的工程應用價值。但目前本文中所提出的性能評估模型是在假設慣導系統在恒溫恒濕無干擾的環境下,而在慣導系統在實際的工作或貯存過程中常受到環境干擾,如在高寒或高濕的環境下會使慣導系統的性能狀態會發生變化,因此在未來的慣導系統評估研究過程中需要考慮環境干擾對慣導影響,且本文中模型本質上是一種離線的模型,無法實現慣導系統性能的實時評估,關于建立實時性能評估模型,如何利用所監測最新的輸入信息,對系統模型的動態更新,實現慣導系統性能的動態評估需要進一步研究。

注:性能評估模型評估周期所需時間取決于監測數據的測試周期。由于標定測試的成本與影響系統使用壽命的原因,無法頻繁進行測試,目前國內慣組系統的測試周期為一般定周期測試,故本文中的評估模型為離線的定周期模型。