基于高溫樹脂傳遞模塑工藝的碳纖維/聚酰亞胺復合材料連接環制備與驗證

羅楚養,江晟達,陳夢熊,張朋,夏旭峰,蔡培培

1.東華大學 民用航空復合材料協同創新中心,上海 201620 2.中國空空導彈研究院,洛陽 471009 3.航空工業復合材料技術中心 先進復合材料重點實驗室,北京 101300

天線罩連接環是雷達型導彈彈體連接的重要部件,它與導彈中其他艙段的連接方式及要求不同,是導彈彈體連接中的特殊設計問題。連接環的材料、結構形式和連接方式要根據導彈天線罩罩體的材料、導彈的氣動加熱和機動過載選擇[1]。目前,雷達型導彈天線罩大部分采用微晶玻璃、氧化鋁陶瓷、石英陶瓷和氮化硅陶瓷等無機材料制成[2-3],這些材料線膨脹系數小、硬度高、脆性大,在與導彈彈體連接時為避免熱脹系數不匹配導致的熱應力過大問題,需通過連接環進行過渡。目前國內外導彈雷達天線罩連接環大部分采用低膨脹合金鋼4J32、4J36,盡管此類合金的線膨脹系數相對較低,各項物理化學性能也較好,但加工難度大,成本高,并且當溫度超過居里點溫度時,其強度會急劇下降,線膨脹系數會迅速上升[4]。因此,采用此類材料制作的雷達天線罩連接環必須在表面增加一層隔熱材料,以保證連接環的溫度不超過居里點溫度。通常的做法是在連接環表面涂敷隔熱膩子或涂料,由于隔熱膩子的強度較低,并且其線膨脹系數與低膨脹合金差異較大,在高低溫服役環境下容易出現涂層開裂、脫落現象,嚴重影響天線罩的使用安全性。

先進復合材料具有比強度/比剛度高、可設計、耐腐蝕、抗疲勞、易于實現結構功能一體化等特點,在航空航天領域得到了廣泛應用[5-6]。采用纖維增強樹脂基復合材料制備連接環,不但可以實現結構減重和隔熱/承載一體化,還可以通過調節復合材料的線膨脹系數使其與天線罩材料相匹配,從而改善連接環與天線罩的膠接性能;再者,復合材料連接環加工周期短,成本低,適合整體化制造。以空空導彈為代表的戰術導彈通常以高馬赫數在大氣層中飛行,其氣動加熱導致的結構熱問題十分嚴重,因此該類飛行器的復合材料結構通常采用耐高溫的樹脂基復合材料[7-8]。熱壓成型聚酰亞胺復合材料是目前耐溫等級最高的結構用樹脂基復合材料之一,已廣泛應用于航空發動機、飛機、導彈、火箭等的耐高溫結構部件,對結構減重有著良好的效果[9]。此種類型的聚酰亞胺復合材料的連接性能[10-12]和疲勞性能[13]也得到了較多關注。但是熱壓工藝聚酰亞胺樹脂通常需要通過纖維預浸料、模壓或熱壓罐成型制備復合材料,除對設備能力要求高外,由于其固化過程伴隨亞胺化反應,通常會產生低分子揮發物,從而導致其工藝難度相對較大,制造成本相對較高,特別是在成型結構復雜的制件時容易產生缺陷,從而阻礙了其在復雜耐高溫部件上的應用[14-16]。樹脂傳遞模塑(RTM,Resin Transfer Molding)成型技術是近年來迅速發展的一種復合材料成型工藝技術,可以高效、低成本、整體制備高性能復雜結構零部件,成為當今及未來很長一段時間內纖維增強樹脂基復合材料的主導工藝之一[17-19]。通過RTM工藝成型復雜制品可以大幅度降低工藝成本、提高工作效率,實現低成本制造,還有望解決聚酰亞胺樹脂熱穩定性和工藝性之間的矛盾[20-21]。可見,將能耐高溫的聚酰亞胺樹脂與能實現低成本制造的RTM成型工藝相結合,是未來導彈高溫復合材料結構研究領域的熱點[22]。但是,目前國內外尚鮮見有關高溫RTM工藝的碳纖維/聚酰亞胺復合材料零部件的設計、制備及其力學性能研究的報道。為此本文以導彈彈體典型結構作為研究對象,設計一種隔熱/承載一體化的碳纖維/聚酰亞胺復合材料連接環結構,并采用高溫RTM整體成型技術制備該復合材料連接環樣件,同時對其進行常溫靜強度試驗和服役環境下的靜熱聯合試驗驗證,探索碳纖維/聚酰亞胺復合材料連接環的設計、制備及驗證技術。

1 結構與鋪層設計

圖1為傳統型雷達陶瓷天線罩連接環,由低膨脹合金4J32或4J36作為主承載結構,隔熱層通常由防熱膩子、防熱涂料或酚醛高硅氧等防熱材料構成。連接環前端與陶瓷頭錐采用膠接的方式連接,后端與艙段殼體通過楔塊或卡環連接。為了減重,作為主承力的低膨脹合金部分通常設計成薄壁結構,使得加工困難,容易引起加工變形而導致連接環報廢。因此,此種連接環的加工成本高,生產周期長,并且由于隔熱層和低膨脹合金的線膨脹系數不匹配,容易在高低溫沖擊下出現涂層開裂或脫落,從而影響陶瓷頭錐的結構完整性。根據圖1所示的連接環結構,結合復合材料的力學特性及成型工藝要求,設計了如圖2所示的復合材料連接環,該連接環由耐高溫的碳纖維增強聚酰亞胺樹脂基復合材料作為隔熱/承載一體化結構,與陶瓷頭錐采用高溫膠連接,與艙段殼體通過螺釘連接,為減輕螺釘引起的復合材料連接環局部應力集中,在螺釘孔處鑲嵌TC4鈦合金嵌件。根據復合材料連接環的受力特點及服役環境,設計的連接環鋪層分為承載層和隔熱層兩部分,采用高溫RTM工藝一次成型,從而實現連接環的隔熱與承載一體化設計及制備。增強體為國產CF3031碳纖維織物,單層厚度為0.225 mm,鋪層0°沿連接環軸向,90°沿連接環周向,厚度方向沿連接環徑向,纖維體積分數為55%。具體鋪層如下:承載層為[(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)3/(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)/(±45)/(0,90)/(±45)];隔熱層為[(±45)]21s。

圖1 傳統型雷達陶瓷天線罩及其連接環

圖2 復合材料連接環

2 連接環制備工藝

2.1 原材料

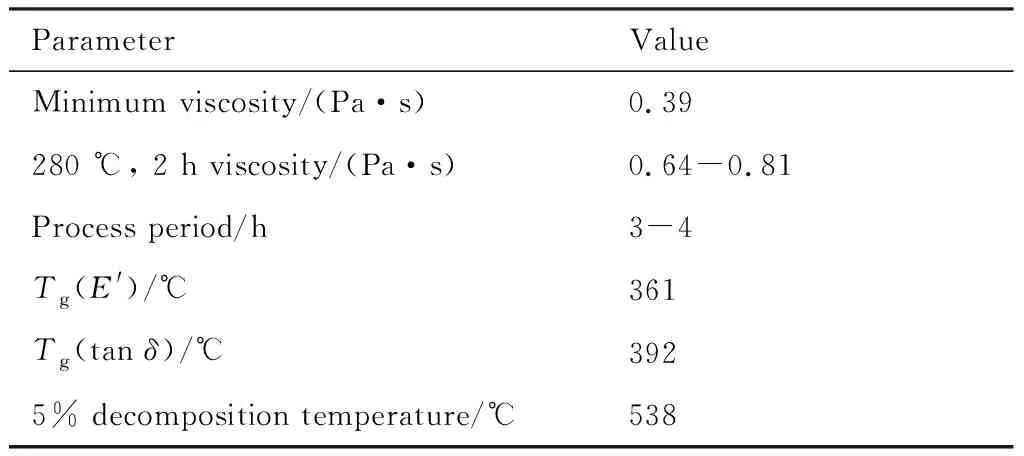

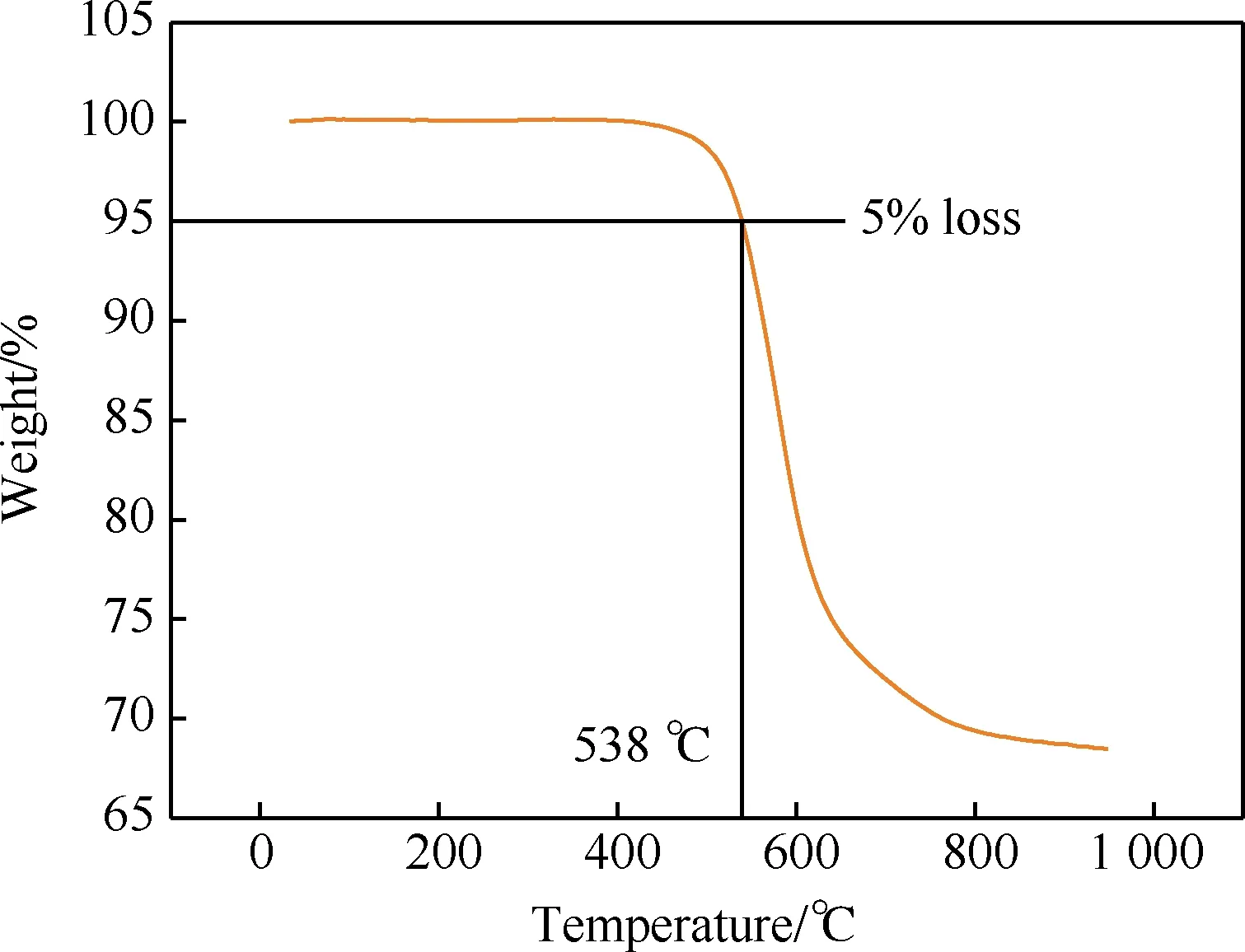

分別選用國產CF3031碳纖維織物作為增強體、HT-350RTM聚酰亞胺樹脂作為基體[23],其基本性能如表1所示,樹脂最低黏度可達0.39 Pa·s(如圖3所示),280 ℃恒溫2 h后的黏度僅為0.81 Pa·s,開放期可達3~4 h,玻璃化轉變溫度為392 ℃,儲能模量拐點為361 ℃(如圖4所示),5%質量損失的熱分解溫度更是高達538 ℃(如圖5所示),長期使用溫度可達350 ℃以上。

表1 HT-350RTM聚酰亞胺樹脂基本性能

圖3 HT-350RTM的流變性能

圖4 HT-350RTM的耐熱性能

圖5 HT-350RTM熱重分析(TGA)曲線

2.2 模具設計

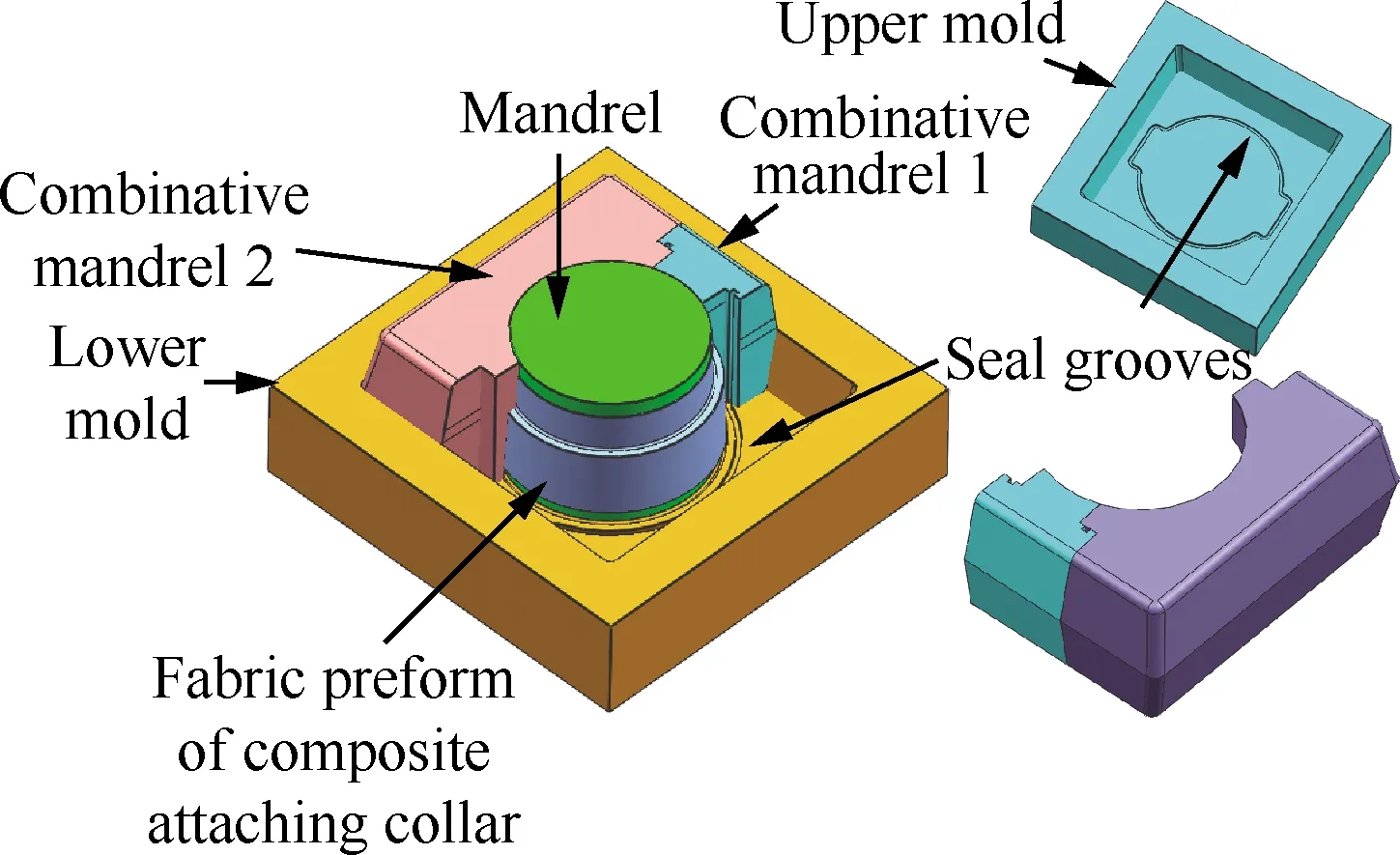

模具設計是RTM成型工藝的關鍵因素之一,RTM成型模具要求有較好的密封效果,同時應根據制件的結構形式綜合設計合模機構、脫模機構、密封系統、流道結構(包含進、出膠口)以及相應的輔助工裝。根據連接環的結構特點,設計如圖6所示的連接環RTM成型模具,該模具由上模、下模、型芯及組合芯塊構成,在上、下模板開密封槽,利用耐高溫密封條密封,分別在模具上模和下模設置出膠口和注膠口,其中注膠口設計在連接環的后端(厚壁端),出膠口設計在連接環的前端(薄壁端)。上、下模采用螺栓進行緊固,并設置銷釘進行定位,同時設置頂絲孔以方便脫模。

圖6 復合材料連接環成型模具

2.3 RTM成型工藝

RTM成型工藝包括下料、鋪覆、合模、注膠、固化、脫模等工藝流程。首先,采用丙酮將模具型面清理干凈并均勻涂抹高溫脫模劑;接著,裁切含有專用聚酰亞胺定型劑粉末的碳纖維預定型織物,根據設計的鋪層進行預成型體的制備;然后,將鋪覆好預成型體的芯模放置在下模上,并依次放置組合芯塊和上模完成模具合模;此后,將合模后的模具放置于加熱設備上,連接高溫注射管路,將聚酰亞胺樹脂粉末加入到注膠罐中,同時將注膠罐和模具加熱至(280±5)℃,并對成型模具和樹脂罐進行抽真空處理,以排除預成型體中的水蒸氣、殘留的溶劑及空氣,去除樹脂中的氣泡(脫泡時間約30~60 min);待樹脂脫泡處理完成后,以0.1~0.6 MPa的注射壓力將樹脂注入模具中,直至樹脂完全浸漬預成型體;最后,將模具升溫至(375±5)℃,保溫1.5 h完成固化,待模具自然冷卻至60 ℃以下脫模,最終可獲得如圖7所示的聚酰亞胺復合材料連接環。超聲檢測(A掃)顯示復合材料連接環內部質量良好,無分層缺陷。進一步將連接環進行機械加工并裝配TC4鈦合金嵌件,獲得如圖8所示的復合材料連接環樣件。

圖7 固化后的復合材料連接環

圖8 機械加工后的復合材料連接環

3 力學試驗

為考察復合材料連接環的力學性能是否滿足設計要求,對復合材料連接環進行了常溫靜強試驗和嚴酷熱載荷下的靜熱聯合試驗。首先,對復合材料連接環進行常溫靜強試驗,加載至150%使用載荷(15 kN),若連接環結構完整、無破壞,則認為通過常溫靜強試驗;接著,將做完常溫靜強試驗的連接環進行嚴酷熱載荷下的靜熱聯合試驗,若連接環在嚴酷熱載荷(520 ℃)下加載至100%使用載荷(10 kN)不發生破壞,則認為連接環滿足熱強度設計要求。

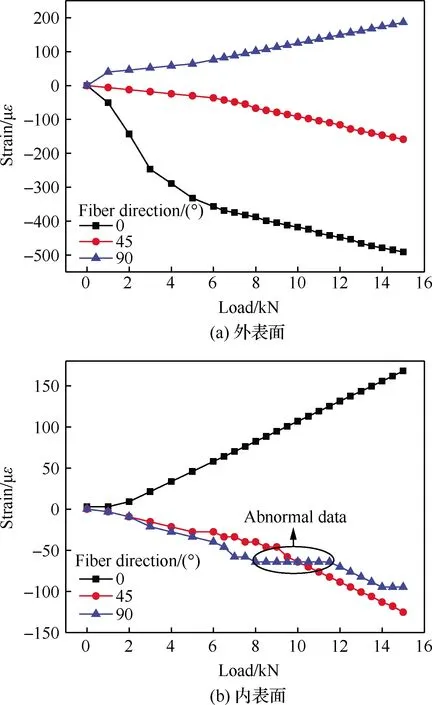

3.1 靜強度試驗

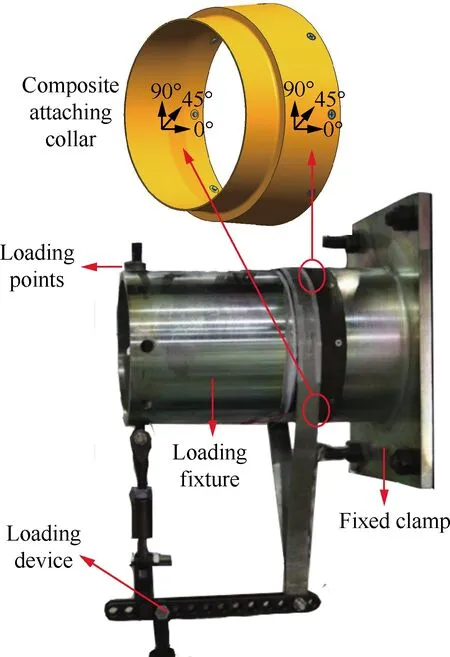

首先,將連接環前端用Epoxy 907雙組分常溫固化環氧膠與加載夾具進行膠接,連接環后端用8個M4(HB206-2002,材料為30CrMnSiA)的沉頭螺釘與固定座連接;然后,將固定座安裝在鋼梁上;最后,在連接環外表面最下端的螺釘附近粘貼1個應變花,在內表面最上端的螺釘附近也粘貼1個應變花(如圖9所示),根據圖9所示的加載形式對連接環進行靜強度試驗。連接環的使用載荷為10 kN(100%使用載荷),常溫靜強設計載荷為15 kN(150%使用載荷)。加載開始時,按10%使用載荷作為一個臺階進行加載,并保載3 s;當載荷超過60%使用載荷時,按5%使用載荷作為一個臺階進行加載,試驗加載至150%使用載荷時結束。每個加載臺階記錄應變片讀數,并觀察試驗件損傷情況。圖10(a)和圖10(b)分別為連接環外表面和內表面應變片的載荷/應變曲線,可見,在載荷穩定加載后,連接環表現出較好的線彈性;外表面纖維0°、45°和90°方向的最大應變分別為-491.0 με、-158.7 με和186.2 με;內表面纖維0°、45°和90°方向的最大應變分別為167.9 με、-125.1 με 和-94.6 με;外表面的應變值大于對應位置的內表面應變值。內、外表面的應變值均遠小于復合材料的設計許用應變(通常為3 000~4 000 με)[24]。其中內表面纖維90°方向的應變值在7.5~11.5 kN之間無明顯變化,這可能是由于內表面粘貼應變片時操作不方便,導致應變片粘貼不牢,引起應變測量出現異常。整個試驗過程中連接環未發出異響,試驗結束后連接環完好,結合載荷/應變曲線可知,在設計載荷下連接環保持結構完整性,滿足常溫靜強度設計要求。

圖9 連接環靜強度試驗

圖10 靜強度試驗載荷/應變曲線

3.2 靜熱聯合試驗

由于靜熱聯合試驗時需在連接環四周布置石英燈管,并且石英燈管外圍還需加裝反射板以提高熱輻射效率,因此很難在連接環本體上加裝加載裝置;又由于連接環本體上的載荷很小,對連接環強度影響不大,因此進行靜熱聯合試驗時僅在加載夾具上進行加載。連接環在服役過程中的嚴酷氣動熱條件為發射時的快速升溫階段,其作用時間為13.5 s,連接環從常溫升至最高溫520 ℃。為避免試驗夾具的熱應力對試驗結果造成影響,試驗前先在試驗夾具的外表面噴涂2.5 mm厚的TR-37隔熱涂料[25],該厚度的隔熱涂料經地面熱沖擊試驗表明在同等熱流條件下可將520 ℃的外壁面溫度在40 s內降至100 ℃以內,能滿足連接環靜熱聯合試驗的試驗夾具隔熱要求。

先將測溫用的熱電偶固定在試驗件的內外表面相應測點處,再將試驗件固定于試驗平臺上。接著安裝靜力加載裝置,最后安裝燈管支架、燈管及反射板,如圖11所示。加載點位于加載夾具的最上端,溫度測點位于連接環中間截面,按4個象限均勻分布。在連接環內部布置4個熱電偶,外壁布置1個測溫點用于溫度控制。試驗中施加溫度為給定的表面控制溫度,溫度施加方式為調節石英燈管的成組發熱單元兩端的直流電壓,改變其工作功率,通過熱輻射的方式使試驗件表面溫度迅速達到設定值。試驗溫度測試系統為東華DH3820靜態測試系統與五環PT100溫度采集系統相結合。采用MTS復雜協調控制系統控制石英燈加熱,用于溫度和力載荷的施加,試驗開始前先對加熱系統進行檢定。

圖11 連接環靜熱聯合試驗

按照圖12所示的加載曲線進行熱力耦合加載,在13.5 s時溫度達到520 ℃,此后進行保溫。載荷在13.5 s時達到6 kN,此后計劃在36.5 s 時載荷達到25 kN。實際試驗時,前13.5 s控制溫度與測試溫度吻合良好,在13.5~15.0 s,測試溫度出現一個小峰值,約為550 ℃,比控制溫度高30 ℃,之后測試溫度下降并回歸至控制溫度。這可能是由于復合材料連接環熱慣性較大,測試系統的控制精度不夠,導致升溫最后階段的溫度跟隨出現小波峰現象。由圖12可知,當加載載荷為11.794 kN(118%使用載荷)時,連接環發生破壞。試驗結束后檢查試驗件,發現試驗件在連接環下部發生破壞,破壞模式為連接環與試驗夾具連接處的螺釘受剪斷裂,試驗件局部破壞特征見圖13。由于金屬的熱導率遠高于復合材料的熱導率,靜熱聯合試驗時未對螺釘進行隔熱處理,因此,試驗過程中連接環根部螺釘會快速升溫至520 ℃,螺釘材料30CrMnSiA在此高溫下強度會下降至其常溫時的50%以內[26],導致其提前發生破壞。試驗完成后,對連接環進行檢查,未發現連接環有明顯殘余變形和損傷,可知復合材料連接環結構滿足熱強度要求(即100%熱載荷+100%力載荷結構不失效)。

圖12 溫度-時間和載荷-時間曲線

圖13 靜熱聯合試驗后的連接環破壞位置

4 有限元分析

4.1 靜強分析

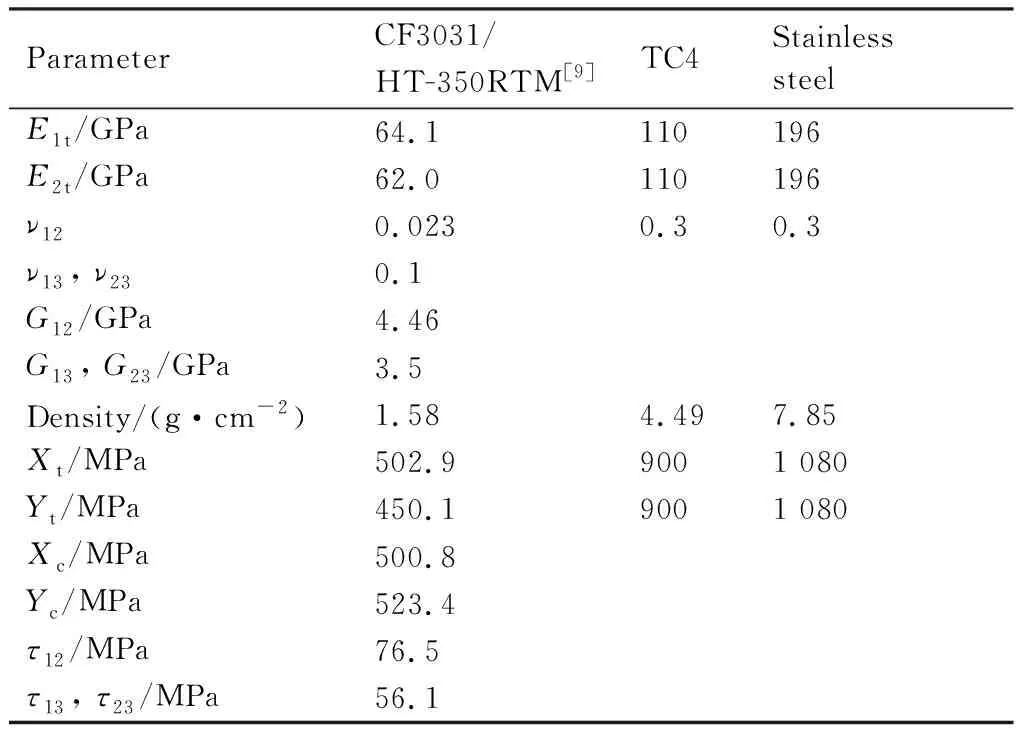

進一步地,在不考慮后端螺釘連接強度的情況下,采用ABAQUS通用有限元分析軟件建立如圖14所示的復合材料連接環有限元模型,研究其在常溫工作載荷下的破壞模式及失效機理,并預測其破壞位置。網格尺寸為3 mm,單元類型采用8節點縮減積分六面體單元(C3D8R),共663 936個單元。纖維0°方向為連接環軸向,纖維90°方向為連接環周向,疊層方向沿連接環徑向。根據靜強度試驗的實際加載情況,連接環載荷與約束條件如圖14所示,先在夾具端面中心創建參考點,并將參考點與端面進行節點耦合,然后將天線罩的合力施加在參考點上;同理,連接環上的載荷同樣是先建立參考點,再將參考點與加載面進行耦合,最后將載荷施加在參考點上;固支約束螺釘孔的所有自由度。計算所用的材料力學性能參數見表2。

圖15為有限元分析的內表面0°方向應變片的載荷/應變曲線與試驗結果的對比,可見,有限元分析的結果與試驗結果吻合良好。圖16為TC4鈦合金嵌件的Mises應力分布,可見,最大應力為208.08 MPa,出現在圓柱孔外側的邊緣。圖17為復合材料連接環的應力分布云圖,6個應力分量(正應力σ1、σ2、σ3,剪應力τ12、τ13、τ23)的最大值分別為186.34、116.21、9.15、19.55、16.17、15.74 MPa,出現在連接環螺釘孔的孔邊附近。根據表2所示的材料破壞強度,采用三維Tsai-Wu準則[27]進行復合材料失效判斷,得到如圖18所示的復合材料連接環失效指數,可知在設計載荷下,復合材料連接環的最大損傷因子為0.22,滿足常溫靜強度要求。復合材料連接環的應力危險點出現在孔邊,破壞模式主要為孔邊的擠壓破壞或層間剪切失效。

表2 復合材料連接環結構材料力學性能

圖15 有限元分析的載荷-應變曲線與試驗結果的對比(內表面0°方向應變片)

圖16 TC4鈦合金嵌件Mises應力分布

圖17 靜力載荷下復合材料連接環應力分布

圖18 靜力載荷下復合材料連接環失效指數

4.2 熱力耦合分析

根據靜熱聯合試驗破壞結果,進一步研究復合材料連接環在服役熱力載荷下的力學響應(即100%熱載荷+100%力載荷),在圖14的基礎上建立熱力耦合有限元模型,在原有模型基礎上添加隔熱涂層,在加載夾具端部施加F1=10.0 kN的力,固支約束連接環根部螺釘孔。其中,嵌件采用TC4鈦合金,隔熱涂層為TR-37。完成模型建立后,先進行熱傳導分析,將單元類型調整為8節點六面體熱傳導單元(DC3D8),在模型最外部施加如圖12所示的瞬態溫度條件,13.5 s時達到520 ℃(100%熱載荷),此后溫度保持不變,每一增量步設為0.5 s,設置總時長為17.5 s,采用的材料參數如表2~表4所示。

表4 復合材料連接環結構材料熱膨脹系數

圖19為計算所得的復合材料連接環溫度分布,可見,復合材料連接環外表面達到520.00 ℃,而內表面除孔邊以及頭端溫度較高外,其他部位的溫度均不高,為28.38 ℃,這是由于TC4鈦合金的熱傳導系數較碳纖維增強聚酰亞胺復合材料的大,因而表面的熱量優先從鈦合金嵌件往里傳導,并通過鈦合金嵌件向復合材料連接環的孔邊傳導;頭端溫度較高則是由于該處較薄,熱量快速通過鋼質加載夾具后逐漸向內部滲透。雖然此時連接環的外表面隔熱層溫度已經達到極大值,但由于熱傳導的滯后性,內表面的承載層仍然處于低溫狀態。

圖19 復合材料連接環溫度分布

完成熱傳導分析后,將結果文件導入下一分析步,并將單元類型調整為8節點縮減積分六面體單元(C3D8R)進行應力分析。首先在作動筒中心創建參考點,并將參考點與端面節點進行耦合;然后將集中力載荷施加在參考點上,方向為X方向,載荷大小逐步增大,在13.5 s時達到6.0 kN,此后計劃在17.5 s時載荷達到10.0 kN(100%力載荷),每0.5 s一個步長,與熱傳導的增量步一一對應,固支約束螺釘孔的所有自由度。

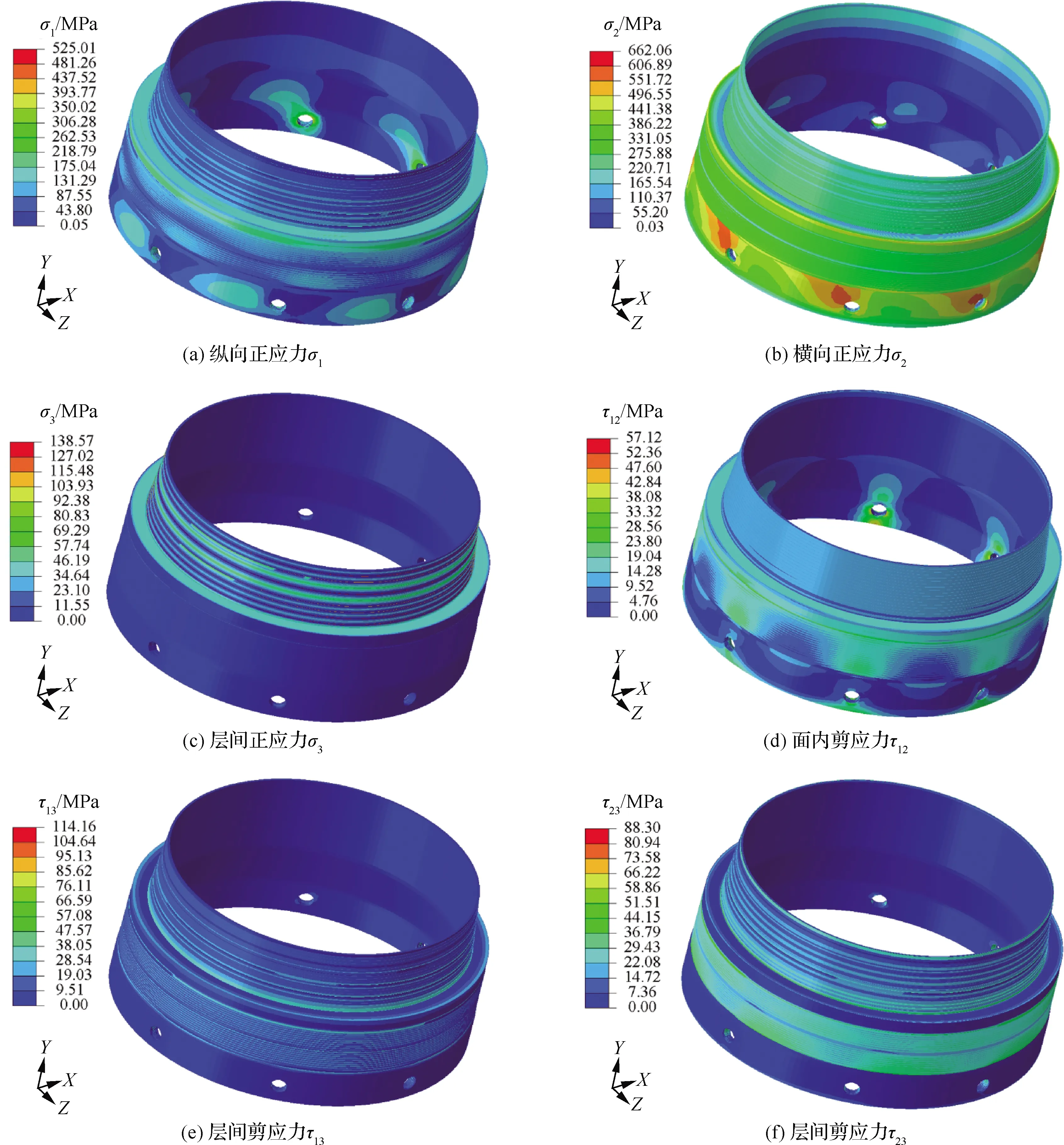

表3 復合材料連接環結構材料熱力性能

圖20為復合材料連接環在100%熱載荷+100%力載荷下的6個應力分量分布云圖,可見,6個應力分量(σ1、σ2、σ3、τ12、τ13、τ23)的最大值分別為525.01、662.06、138.57、57.12、114.16、88.30 MPa,主要出現在連接環的外側隔熱層處。由于目前很難通過實驗獲取復合材料瞬態高溫的力學性能,尚沒有相關的試驗標準,也未見文獻報道。加之連接環整體熱載荷時間僅17.5 s,時間較短,因此認為短時間內材料性能變化不大,故仍采用常溫數據進行分析,獲得結構響應趨勢。根據表2所示的材料破壞強度,同樣采用三維Tsai-Wu準則[27]進行復合材料失效判斷,計算結果如圖21所示,可知其最大失效指數為2.20。但圖21顯示,失效指數大于1.00的單元(紅色區域)僅出現在復合材料連接環外側鋪層及螺栓孔處,這主要是由于最外層處溫度最高,熱應力較大,而螺栓孔處則主要是由于同時受到載荷和熱應力的影響,但損傷位置大多屬于隔熱層,不起承載作用。因此可知復合材料連接環仍有一定強度余量,符合試驗結果,滿足熱強度設計要求。

圖20 熱力載荷下復合材料連接環應力分布

圖21 熱力載荷下復合材料連接環失效指數

5 結 論

1)設計了一種隔熱/承載一體化的碳纖維/聚酰亞胺復合材料連接環,該連接環與陶瓷頭錐采用耐高溫膠黏劑連接,與艙段殼體通過徑向螺釘連接,為減輕螺釘引起的復合材料連接環局部應力集中,在螺釘孔處鑲嵌TC4鈦合金嵌件。

2)根據復合材料連接環的結構特點設計了連接環的成型模具,并采用高溫RTM整體成型工藝技術制備了聚酰亞胺復合材料連接環樣件,超聲檢測顯示連接環內部質量良好。

3)常溫靜強度試驗結果顯示在150%使用載荷下,連接環結構保持完整,最大應變為-491.0 με,滿足常溫靜力設計要求;靜熱聯合試驗結果顯示,連接環在520 ℃嚴酷溫度載荷下的破壞載荷為11.794 kN(118%使用載荷),破壞模式為連接環與試驗夾具連接處的螺釘受剪斷裂,連接環未出現明顯殘余變形和損傷,滿足熱強度設計要求。

4)有限元分析結果表明,在不考慮根部螺釘連接強度的情況下,復合材料連接環的破壞模式主要為孔邊的擠壓破壞或層間剪切失效;而在服役熱力載荷作用下,失效位置主要出現在復合材料連接環外側隔熱層及螺栓孔處,對結構承載能力影響較小。