鈦白粉有機(jī)改性與工藝優(yōu)化分析

何明川,黃建文(廣東惠云鈦業(yè)股份有限公司,廣東 云浮 527300)

0 引言

鈦白粉具有穩(wěn)定的化學(xué)性質(zhì),通常很難和很多物質(zhì)發(fā)生反應(yīng)。二氧化鈦有三種晶型結(jié)構(gòu)存在自然界中:板鈦型、金紅石型和銳鈦型。板鈦型晶型不穩(wěn)定,板型為斜方晶系類,不具備有效的工業(yè)利用價(jià)值;銳鈦型也可以成為A型,與金紅石型都是R型的范圍內(nèi),兩者晶格都相對穩(wěn)定。在常溫下銳鈦型比較穩(wěn)定,可一旦達(dá)到915 ℃就會化為金紅石型。基于介電常數(shù)折射率和密度的優(yōu)越,在白色顏料中都不能缺少這兩種晶型,比起其他白色顏料更具備白度、穩(wěn)定性、著色力、耐候性、遮蓋力、耐熱性,尤其是沒有任何毒性,是當(dāng)前最無以比擬的白色無機(jī)顏料。在涂料、造紙、陶瓷和塑料行業(yè)廣泛應(yīng)用[1-2]。

1 鈦白粉白度透明度工藝優(yōu)化

生產(chǎn)的原料為鈦鐵礦和濃硫酸。將冷卻的濃硫酸冷卻到一定的溫度,與磨細(xì)的鈦礦在預(yù)混槽中預(yù)混,然后用泵以一定的速度將混合物泵入反應(yīng)器中和一定數(shù)量的水或者廢酸混合反應(yīng),要確保反應(yīng)器的溫度控制在一定的范圍內(nèi),讓反應(yīng)穩(wěn)定的進(jìn)行,固相物經(jīng)過攪拌從反應(yīng)器中排到接料斗中,然后再接料斗中加入工業(yè)水和溶解槽的鈦液進(jìn)行溶解,排出的煙經(jīng)過堿噴然后再經(jīng)過水噴淋用排煙風(fēng)機(jī)送入排煙煙囪達(dá)標(biāo)排放。其次,有很多泥漿混在化學(xué)反應(yīng)生成的固體混合物中,必須進(jìn)行沉淀和過濾,下一步是結(jié)晶過程、離心分離、除掉雜質(zhì),然后水解為偏鈦酸;最后環(huán)節(jié)是處理偏鈦酸,粉碎后便是鈦白粉。

1.1 鈦液水解的原理

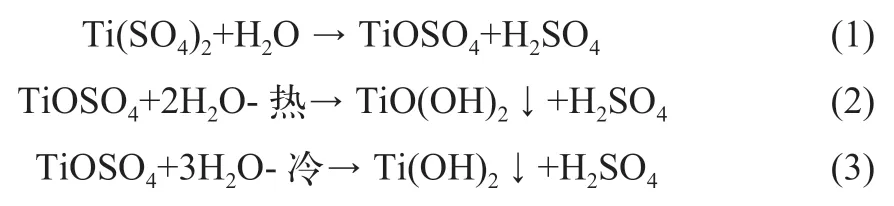

進(jìn)行水解鈦液的反應(yīng)式如下:

新硫酸都可以利用三個(gè)水解反應(yīng)生成,說明鈦液中高濃度酸可以對早期的水解形成抑制。浸取時(shí)加一定量廢酸,增大鈦液中酸的濃度。可以大大提升鈦液的穩(wěn)定性,對鈦液的水解進(jìn)行抑制。

1.2 利用MVR促進(jìn)穩(wěn)定性

相關(guān)經(jīng)驗(yàn)顯示,MVR濃縮技術(shù)遠(yuǎn)遠(yuǎn)低于單效的能耗,更具備高產(chǎn)量,質(zhì)量可以控制。蒸發(fā)溫差在 8~10℃以內(nèi),低溫差有效的延緩了結(jié)垢的發(fā)生;低溫差能 夠降低設(shè)備使用能耗;低溫差能夠降低設(shè)備使用能耗;同時(shí)較低的傳熱溫差能夠提高 鈦液的品質(zhì)。對濃縮溫度和壓力進(jìn)行控制和優(yōu)化,可有效預(yù)防早期的鈦液水解,顯著提升了濃鈦液的穩(wěn)定性[3]。

1.3 增白需要以改進(jìn)水解工藝

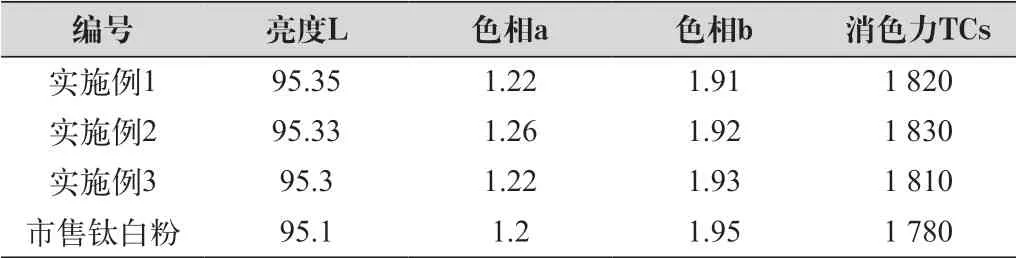

在制備水解晶種鈦液過程中要對氫氧化鈉和鈦液所含TiO2的比例進(jìn)行嚴(yán)格控制,確保制備環(huán)節(jié)里得到的水解晶種粒規(guī)格適合、表現(xiàn)子粒徑均勻,為以后生產(chǎn)白度高、粒度符合要求的粗產(chǎn)品創(chuàng)造條件。由表1可知,實(shí)施例1~3制備得到的鈦白粉白度要高于商用鈦白粉。利用以上的工序的改革,鈦白粉的產(chǎn)品透明度和白度完全實(shí)現(xiàn)預(yù)期目標(biāo)。

表1 白度對比結(jié)果

1.4 鈦白粉生產(chǎn)工藝存在的缺陷和優(yōu)化的路徑

1.4.1 存在的問題

生產(chǎn)過程中因?yàn)楦邷貢a(chǎn)生大量的尾氣,不能完全被利用,因此在對煅燒尾氣實(shí)施處理的工藝中會出現(xiàn)諸多問題:生產(chǎn)中高溫尾氣的熱量難以完全被利用,損失了大量的熱;冷卻塔等設(shè)備與吸收部分SO2酸性循環(huán)水有接觸,腐蝕了設(shè)備,縮短了使用年限,故障高發(fā),加大維修難度,增加了運(yùn)行成本;環(huán)保負(fù)擔(dān)重,進(jìn)入煅燒回轉(zhuǎn)窯內(nèi)的壓濾機(jī)的脫水濾液可以成為補(bǔ)充的循環(huán)水,流入溝槽里的循環(huán)水固體含量超高。

1.4.2 優(yōu)化工藝的路

在生產(chǎn)工藝中,鈦白粉的高白度、半透明屬性對傳統(tǒng)工藝提出更高的要求,必須對傳統(tǒng)工藝進(jìn)行改進(jìn),以滿足生產(chǎn)企業(yè)的發(fā)展需求。企業(yè)要與時(shí)俱進(jìn),綜合自身的實(shí)際狀況,確保生產(chǎn)技術(shù)符合行業(yè)的要求,提升生產(chǎn)效率[4]。

1.4.3 優(yōu)化效果

伴隨不斷增加的工業(yè)生產(chǎn)需求,企業(yè)要對原有的高白度及半透明鈦白粉制作工藝進(jìn)行合理地優(yōu)化和革新,對新需求得以適應(yīng),對材料性能逐漸改進(jìn)。

2 鈦白粉的表面有機(jī)改性

2.1 改性鈦白粉的性能表征

處理鈦白粉漿料的表面可利用五種配方進(jìn)行。首先將對水中分散超分化劑實(shí)施乳化,再加入鈦白粉的漿料實(shí)施充分?jǐn)嚢瑁M(jìn)行溫度和pH值的調(diào)制,通過靜置和過濾工序后,干燥備用。選擇配置顏料30 g、蠟10 g、樹脂60 g,制作白母粒,根據(jù)顏料量115 g加入到PE中吹膜。

2.1.1 表征分析過程

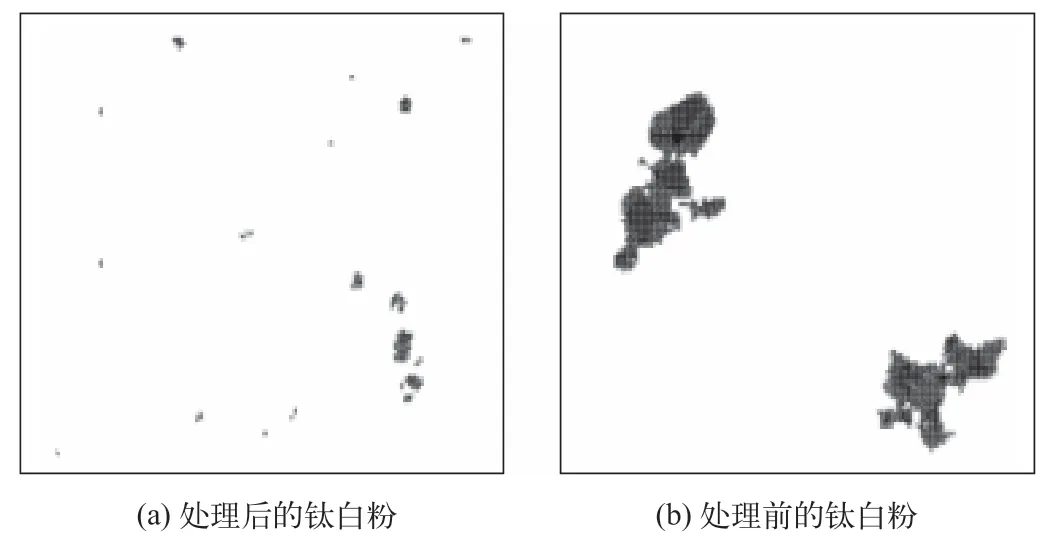

圖1是處理前和處理后的鈦白粉進(jìn)行5 000倍放大的透射電鏡圖。圖1顯示,利用超分散劑處理圖1(a)的鈦白粉為較小的粒徑并且均勻分散。而圖1(b)的鈦白粉粒子團(tuán)聚現(xiàn)象明顯,呈現(xiàn)大尺寸粒徑,分散能力弱。所以,選擇超分散劑TO對鈦白粉處理,顯著提升了鈦白粉的分散性。

圖1 未對表面處理的和處理后的鈦白粉透射電鏡圖片(5 000倍)

2.1.2 包覆性能

針對TiO2漿料,富集電荷的顆粒表面很容易與錨固基團(tuán)進(jìn)行融合,促成鈦白粉顆粒表面形成牢固的保護(hù)層,利用溶劑化鏈擁有的屏障,讓鈦白粉的分散和穩(wěn)定能力得以實(shí)現(xiàn)。從而鈦白粉通過伸展開來的溶劑化鏈完成從親水性轉(zhuǎn)變?yōu)橛H油性的過程。

2.1.3 親油性測試

沒有經(jīng)過處理的鈦白粉基于親水性,其表面易溶于水生成羥基。超分散劑對鈦白粉的表面進(jìn)行處理后,錨固基會凝結(jié)在鈦白粉表面,親油憎水性會因?yàn)樯裾归_的溶劑化鏈充分展現(xiàn)。因?yàn)殁伆追蹠驗(yàn)楸砻婀倌軋F(tuán)的作用從親水性向親油性轉(zhuǎn)變。四氯化碳是非極性溶劑,測定鈦白粉可以利用它測定在單位時(shí)間內(nèi)吸附該溶劑的質(zhì)量,可以利用動態(tài)毛細(xì)管法進(jìn)行,作w2-t圖,對鈦白粉在處理前后的親油性能進(jìn)行比較。

2.2 改性鈦白粉的應(yīng)用性能

2.2.1 流變性能測試

鈦白粉進(jìn)行超分散劑的改性后,在提高了遮蓋力和分散性的同時(shí),也形成了與載體優(yōu)良的兼容性。另外,分散介質(zhì)和載體樹脂對著色劑的親和力與潤濕性也可以通過平衡時(shí)間反映。純PE與色母粒的平衡時(shí)間出現(xiàn)一致性,針對平衡時(shí)間,顯示該種色母粒配方真正達(dá)成了樹脂載體與顏料粒子分散平衡效果的同時(shí)到達(dá),在載體樹脂中鈦白粉分散性能良好。

2.2.2 遮蓋力測試

遮蓋力為白母粒性能指標(biāo)的關(guān)鍵因素。顏料的分散水平因素會直接影響遮蓋力。如果強(qiáng)度為I0的光照照射在薄膜上,進(jìn)行反射的同時(shí),一部分光線被其中的顏料粒子阻擋且吸收,同時(shí)將剩余部分透射。透射光強(qiáng)設(shè)定為I1,定義透射率(T)為:

薄膜的透光能力完全可以通過透射率反映出來,而導(dǎo)數(shù)直接折射薄膜的阻擋光線的能力,被界定為阻光率(O):

薄膜的遮蓋力(D)定義如下:

按照上述界定可以顯示,倘若顏料分散在薄膜上的呈現(xiàn)越均勻,就會顯示越細(xì)小的粒子,就會有越大的光密值,反之就越小。同時(shí)超分散劑的用量會顯著影響薄膜制品的光密值,伴隨越來越大的添加量,光密值也隨之增大;如果繼續(xù)增加量,基于互相纏繞的溶劑化鏈,光密值反而下降。比較處理前后的鈦白粉,平衡轉(zhuǎn)矩和最大轉(zhuǎn)矩減小近2.45 N·m,因此,處理后的鈦白粉顯著提高了加工應(yīng)用性能。

3 結(jié)語

當(dāng)前,我國的鈦白粉制作工藝處于高速發(fā)展階段,相關(guān)設(shè)備和制作工藝已經(jīng)趨于成熟,為了將鈦白粉的品質(zhì)提升上來,以適應(yīng)目前的激烈競爭,可以借助現(xiàn)代科學(xué)技術(shù),對鈦白粉表面實(shí)施合理改性,改善其性能。經(jīng)過鈦白粉的表面改性處理,表面發(fā)生了明顯的變化,開始從親水性向親油性轉(zhuǎn)變。改性后的鈦白粉在白母粒中應(yīng)用,明顯比處理前提升了遮蓋力,光密值也相應(yīng)提升了2.5倍。而處理后的鈦白粉親油性提升效果明顯,平衡轉(zhuǎn)矩和最大扭矩減小近2.45 N·m,加工應(yīng)用性能顯著提升。