商用車空壓機封閉氣室節能系統研究

鄔錢涌

(克諾爾制動系統(大連)有限公司,遼寧大連 116620)

1 引言

商用車按照載重量不同可以分為輕型、中型、重型。按照車輛用途可以分為客車、卡車、非道路車輛。按照動力源不同可以分為燃油車、天然氣車、新能源車與純電動車。目前全球占比最大的車輛為燃油車,同時燃油車對于環境的破壞以及溫室氣體的貢獻也是最大的。

針對目前全球嚴峻的溫室效應問題,紛紛提出了節能減排的措施和規劃。中國提出了藍天保衛戰、青山綠水、頒布國六排放標準等一系列的環保政策。并且加大力度全面推進新能源和純電動車輛的使用。但是在未來相當長時間內,燃油機將仍然被大量的使用。因此還需要在燃油機降能耗方面持續投入研發新的技術。

空壓機作為發動機上的一個附加部件,消耗了發動機一定比例的輸出功率。國六排放標準已經在全國范圍內實施推廣,傳統ESS節能系統已經在國六階段進行了大面積的應用,包括進氣卸荷ESS和連接墻ESS,并獲得了良好的效果反饋。前瞻性的考慮國六二階段排放以及后期環保政策的進一步收緊,針對空壓機降功耗方面的研究,仍在持續進行。

2 傳統ESS節能系統原理

傳統ESS節能系統分為兩種形式:進氣卸荷ESS和連接墻ESS。

ESS是節能系統(Energysaving system)的英文縮寫。在空壓機上,ESS就是代表ESS閥組件,由ESS閥座,彈簧和ESS活塞組成。空壓機就是通過ESS閥組件的動作來控制空壓機卸荷時候的工作環境。ESS閥座的動作依靠高壓氣體推動來實現,而高壓氣體則是來源于空氣處理單元,通過空氣處理單元與空壓機上ESS控制口之間的管路來傳遞高壓氣體。當ESS需要動作時高壓氣體從空氣處理單元輸送至ESS閥座處,使ESS閥座開啟;當ESS不需要動作時,高壓氣體則從空氣處理單元的排氣口直接排至大氣,使ESS閥座回位。

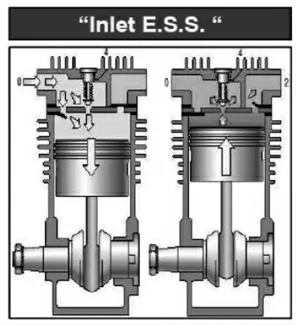

進氣卸荷ESS結構針對的是單缸空壓機,如圖1所示,當空壓機卸荷時,通過空氣處理單元輸出的高壓氣體打開ESS閥座,使空壓機的壓縮腔與空壓機的進氣腔相聯通。空壓機壓縮并排氣時不僅向排氣腔輸送壓縮氣體同時也向進氣腔輸送壓縮氣體,使空壓機實際所承受的背壓降低,從而降低扭矩和功率。

圖1 進氣卸荷ESS結構

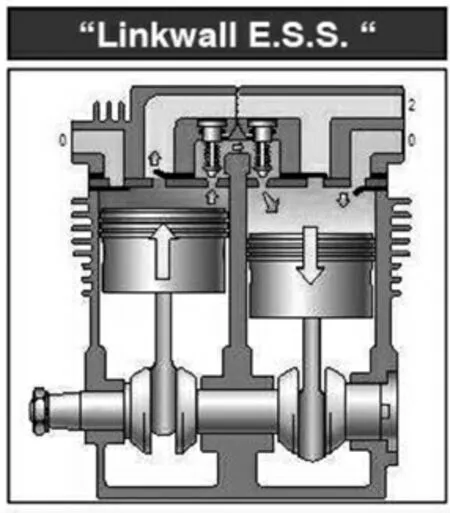

連接墻ESS結構針對的是雙缸空壓機,如圖2所示,當空壓機卸荷時,也是通過空氣處理單元輸出的高壓氣體打開ESS閥座,使空壓機前后兩個壓縮腔相聯通。空壓機壓縮并排氣時,一個壓縮腔內的壓縮氣體將通過ESS通道直接流入另一個壓縮腔內,而此另一個壓縮腔正處于吸氣階段,因此可以減少外部空氣的吸入,同時降低空壓機承受的背壓,從而降低空壓機的扭矩和功率。

圖2 連接墻ESS結構

采用進氣卸荷ESS和連接墻ESS結構的空壓機能夠實現空壓機卸荷狀態下30%~40%的功率節省。

3 封閉氣室ESS節能系統

封閉氣室ESS的執行機構構成方面同進氣卸荷ESS和連接墻ESS相同,仍是通過ESS閥組件動作并開啟相關通道的方式來實現空壓機卸荷狀態下內部環境的改變。

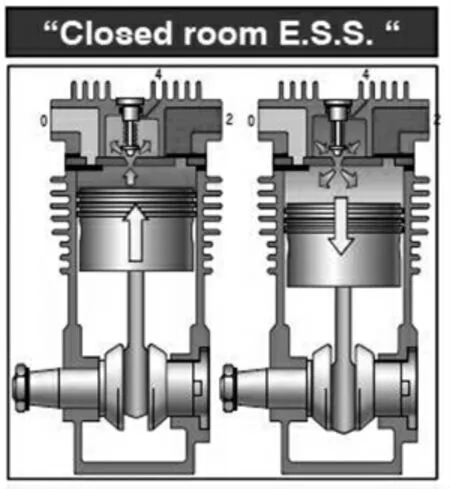

如圖3所示,空壓機由缸蓋、閥板、缸體、活塞、連桿、曲軸組成。缸蓋上布置有進氣接口、排氣接口、冷卻水接口、ESS控制口,同時安裝有ESS閥組件,單缸空壓機使用一套ESS閥,雙缸空壓機采用兩套ESS閥。缸蓋內分隔成進氣腔、排氣腔、冷卻水腔和ESS封閉腔。單缸空壓機只有1個ESS封閉腔室,雙缸空壓機則有2個獨立的ESS封閉腔室。所有腔室相互獨立互不聯通。ESS閥組安裝在封閉腔室內,由一個ESS活塞、ESS閥座和彈簧組成,ESS閥座與缸蓋ESS孔之間均布置有O型圈密封。閥板上布置有進氣孔和排氣孔,并安裝了單向進氣閥片和單向排氣閥片。同時閥板上加工有ESS孔,ESS閥座與ESS孔頂面采用端面形式密封。

圖3 封閉氣室ESS結構

配備有ESS節能系統的空壓機,需要在空氣處理單元和空壓機缸蓋ESS控制口之間連接一根軟管,用于控制ESS組件動作,該管路稱為ESS控制管。

空壓機正常打氣時,ESS閥座坐落在閥板ESS孔上,空壓機從缸蓋進氣腔自然吸氣進入壓縮腔;空壓機壓縮時,通過排氣腔將壓縮空氣輸送至排氣管路以及后面的空氣處理單元。

當儲氣筒壓力達到設定壓力時,空氣處理單元通過ESS控制管將高壓氣體輸送至缸蓋ESS控制口。高壓氣體推動ESS閥組打開,從而使空壓機的壓縮腔與缸蓋內的ESS封閉腔相通,相當于擴大了空壓機的壓縮腔。

配備ESS封閉氣室結構的空壓機既可以應用于排氣管路開放模式也可以應用于排氣管路封閉模式。

所謂排氣管路開放模式,即空壓機在卸荷時,排氣管路通過空氣處理單元的卸荷口直接通向大氣,空壓機所排出的氣體將通過排氣管,最終從空氣處理單元的卸荷口直接排入大氣。此種應用狀態下,當ESS動作時,由于封閉氣室與壓縮腔相聯通,所以空壓機內部的壓縮腔被增大了,壓縮比減少,因此排氣量下降,但是仍然有部分被壓縮的氣體被排入大氣,造成部分浪費,可以實現節能,但是無法達到最佳效果。

所謂排氣管路封閉模式,即空壓機在卸荷時,空氣處理單元卸荷閥不打開,排氣管路內保持有高壓氣體。此種應用狀態下,當ESS動作,空壓機的壓縮腔被擴大,壓縮比下降,內部壓縮的空氣僅僅可以達到3~4 bar的壓力,因此無法打開空壓機排氣閥片,所以空壓機內部實現了壓縮-膨脹的自平衡狀態,既不從外界吸入空氣,也不向外界排出空氣,實現了整個循環過程最小能量消耗,可以達到最佳的節能效果。

4 封閉氣室ESS實測數據分析

空壓機具有專業的測試臺架,可用于空壓機排溫、扭矩、排量、功率、效率等參數的測定。臺架上空壓機由電機直接驅動,采用扭矩傳感器采集扭矩信息,采用溫度傳感器和壓力傳感器采集溫度和壓力信息,采用流量計采集排氣量信息。

分別對配備封閉氣室ESS結構的單缸和雙缸空壓機進行性能試驗,并對比配備傳統ESS結構形式的空壓機卸荷狀態下性能參數,以說明節能效果。

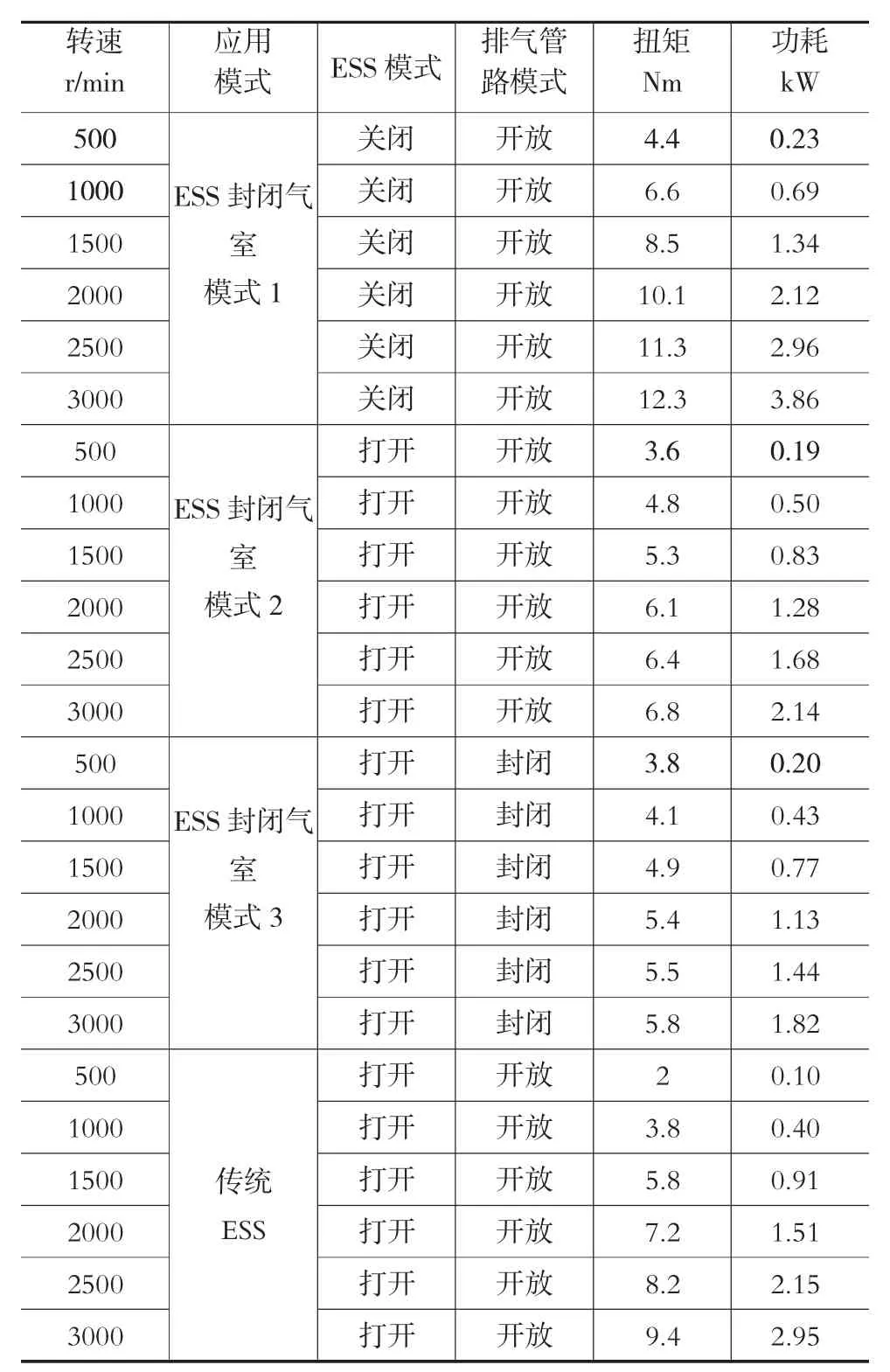

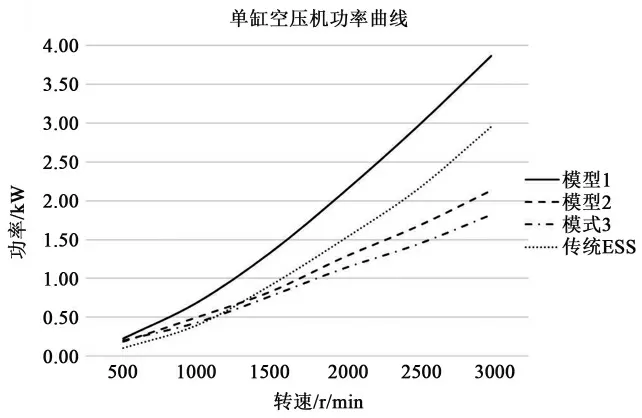

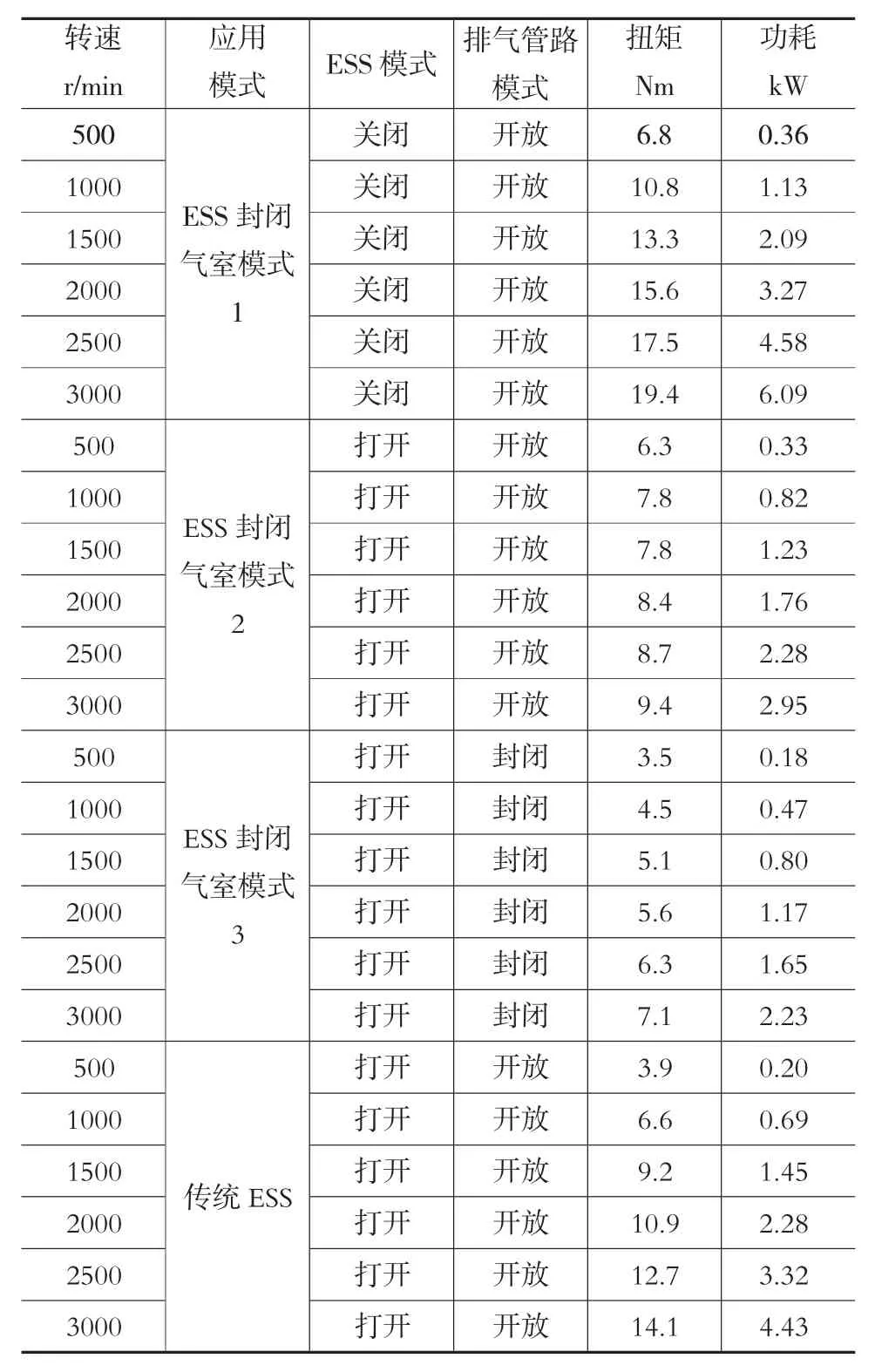

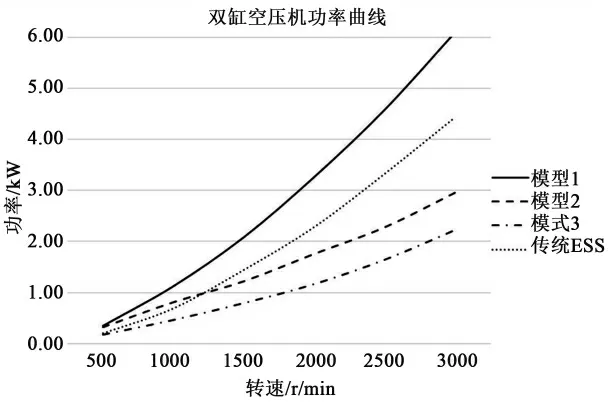

ESS封閉氣室模式1,表示空壓機采用了ESS封閉氣室結構,但是卸荷時不打開ESS,同時排氣管路是通大氣的。

ESS封閉氣室模式2,表示空壓機采用了ESS封閉氣室結構,卸荷時打開ESS,同時排氣管路是通大氣的。

ESS封閉氣室模式3,表示空壓機采用了ESS封閉氣室結構,卸荷時打開ESS,同時排氣管路是封閉的。

傳統ESS模式,表示單缸空壓機采用了進氣卸荷ESS結構,雙缸空壓機采用了連接墻ESS結構,卸荷時打開ESS,同時排氣管路是通大氣的。

通過實測數據和功率曲線趨勢可以見:

ESS封閉氣室結構配合排氣管路開放的應用狀態可以實現卸荷狀態下的功率節省。單缸節省比率可達30%~40%,雙缸節省比率可達40%~50%。

ESS封閉氣室結構配合排氣管路封閉的應用狀態可以實現卸荷狀態下的最佳功率節省。單缸節省比率可達40%~50%,雙缸節省比率可達50%~60%。

在小于1300 r/min的轉速區間,傳統ESS節能效果優于ESS封閉氣室配合排氣管路開放的應用狀態。但是在轉速高于1300 r/min時,ESS封閉氣室的節能效果會優于傳統ESS結構形式。

ESS封閉氣室配合排氣管路封閉相對于排氣管路開放實現了10%~20%的節能增幅。

通過數據分析可知,轉速較低時,ESS節能效果相對較少,而隨著轉速的提升,ESS節能效果逐步增加。在常規空壓機轉速1500~2000r/min下,ESS封閉氣室節能系統配合排氣管路封閉相對于傳統ESS結構形式能夠帶來20%~40%的功率節省增幅。

表1 單缸空壓機性能參數

圖4 單缸空壓機功率曲線

通過綜合考慮整車的形式路況,以高速路況作為典型路況進行模擬分析計算,結合多年的實測數據累計,設定空壓機帶載運行時間為15%,空壓機平均轉速1500 r/min,現階段整車的燃油率可達198 g/kW·h,柴油密度為0.84 kg/L,車輛平均時速60 km/h,則配備ESS封閉氣室結構空壓機并結合排氣管路封閉的應用狀態,相對于不使用ESS節能系統的車輛的節油能力計算如下

表2 雙缸空壓機性能參數

圖5 雙缸空壓機功率曲線

單缸空壓機

[1.34×(100%-15%)-0.77×(100%-15%)]×198÷1000÷0.84÷60×100=0.19 L/100 km

雙缸空壓機

[2.09×(100%-15%)-0.8×(100%-15%)]×198÷1000÷0.84÷60×100=0.43 L/100 km

5 結論

為了應對國家后期進一步收緊的環保政策和節能減排政策,提出了ESS封閉氣室匹配排氣管路封閉的新型節能模式和概念。

通過對缸蓋進行合理的設計優化,可以實現傳統ESS節能結構向ESS封閉氣室結構的轉變。

從實測數據可得,采用ESS封閉氣室結構相對于傳統ESS結構可實現更多的節能效果。采用ESS封閉氣室結構匹配排氣管路封閉的應用狀態,可以實現最佳的節能效果。在高速路況下,可以實現單缸百公里約0.2 L,雙缸百公里約0.4 L的節油效果。并且相對于傳統ESS結構形式,卸荷時可以帶來20%~40%的功率節省增幅。

為商用車行業進一步實現燃油節省提供了一種新型的節能方案。