隧道區間3D掃描測量技術研究及應用

■ 中鐵十一局集團電務工程有限公司 萬傳建

引言

現階段,軌道交通包含大量隧內施工,隧內供電等專業均需經過大量的隧道打孔作業才能開始安裝,受地下條件的限制,地下隧道的空間定位測量一直是一個重難點工序。供電專業的安裝與軌道密切相關,傳統的供電測量方法主要以軌道線路中心線為基準,在軌道完成后通過DJJ-8測量儀的方法在區間里進行隔段抽樣測量單個支架,傳統測量方法需要進行大量人工抽樣測量,并且需要在鋪軌完成后才可以實施,這就嚴格限制了物資訂貨和進場施工的進度,要求其也必須在軌道完成后進行。本文針對供電工程施工受站前單位制約的情況,提出利用3D掃描與BIM技術結合的方法,以解決供電隧道施工中定測的問題,在隧道貫通后即進場測量,為材料加工節約時間,縮短施工周期,統籌各專業測量施工,提高效率,節約項目成本[1]-[2]。

1.基于3D掃描的隧道接觸網測量

軌道交通接觸網懸掛分為剛性和柔性兩種,剛性接觸網主要用于地鐵隧道內機車供電;柔性懸掛主要用于地鐵車場、隧道外、國鐵等機車供電。在施工和維護中需要對接觸網導高、拉出值、定位器坡度等進行反復測量,以保證電力機車平穩受流,安全運行。

目前,國內外接觸網參數測量主要以光學手持式測量儀器和車載式測量儀器為主。在測量過程中,前者只是數據測量的顯示,不能實現數據存儲記錄;后者為車輛式光學測量,具備人工操作數據記錄功能,記錄位置準確性有偏差,過程監控主要為圖片形式,只能測量接觸網中導線的數據參數,不具備接觸網全參數測量功能。本文主要針對接觸網參數的采集及應用進行研究,利用3D掃描設備實時動態測量接觸網各項參數。針對不同類型的接觸網,可以準確測出接觸網的導高、拉出值、定位器坡度,具備同步里程、桿號記錄、側面限界等記錄功能,完成特定位置的測量,實現數據的同步保存、導出,為接觸網施工管理、運營維護等提供有效的數據支撐。

2.3D掃描技術實施分析

3D掃描技術被稱作“真實場景復制技術”,又稱“高清測量技術”,通過高速激光掃描測量,建立掃描對象的三維坐標,達到場景按比例復制的效果[3]。三維激光掃描技術通常采用高分辨率圖像采集系統,結合測距傳感器和高精度角度傳感器,獲得被測對象的距離、角度等三維數據,并根據輸入初始點實現準確定位。目前,三維激光掃描儀可實現1km以內,掃描精度達2.5mm,可滿足當前軌道交通測量誤差的需求。

2.1 3D掃描數據的獲取

3D掃描設備可以直接掃描被測物體或區段,獲得對應真實點云數據[4],并通過軟件提取出軌道中心線、疏散平臺、環網安裝高程線、接觸網相關參數等數據以及需要避開的孔縫數據,為接觸網安裝調整、快速建模軟件計算提供數據基礎。

(1)現場掃描

掃描前,需踏勘現場,清除隧道兩側雜物,并保證無其他作業人員。在區間起終點,CPIII基準點處設置靶標,記錄對應的坐標信息,便于后期數據融合及坐標系建立。采用RMMS移動測量儀或地面站式掃描儀作為主要掃描設備,采集盾構截面點云數據,點云數據與貫通測量數據在同一坐標系。以調線調坡數據為基礎,通過自主研發的BIM插件建立1:1軌道模型線,模型線數據與貫通測量數據在同一坐標系。

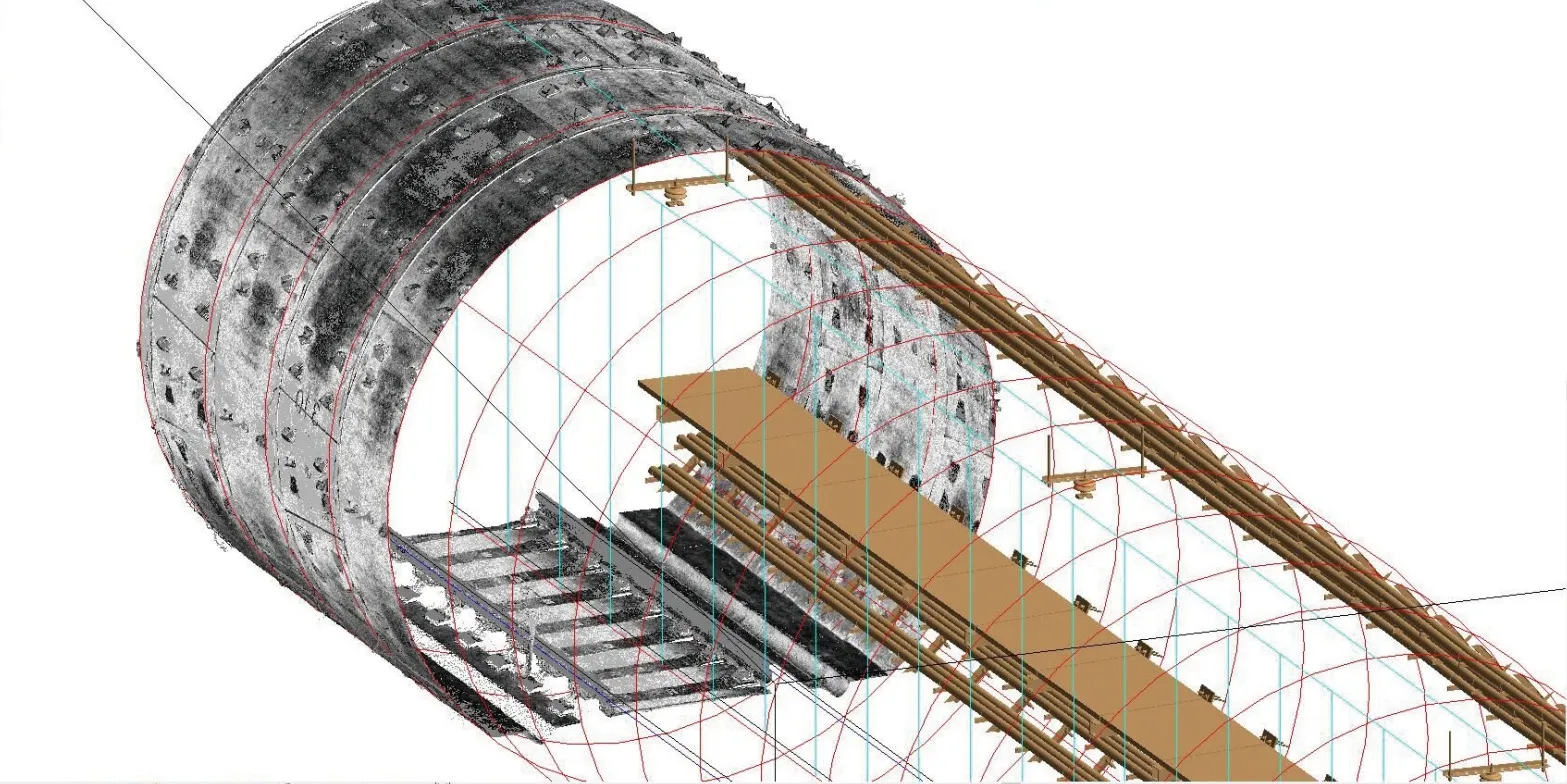

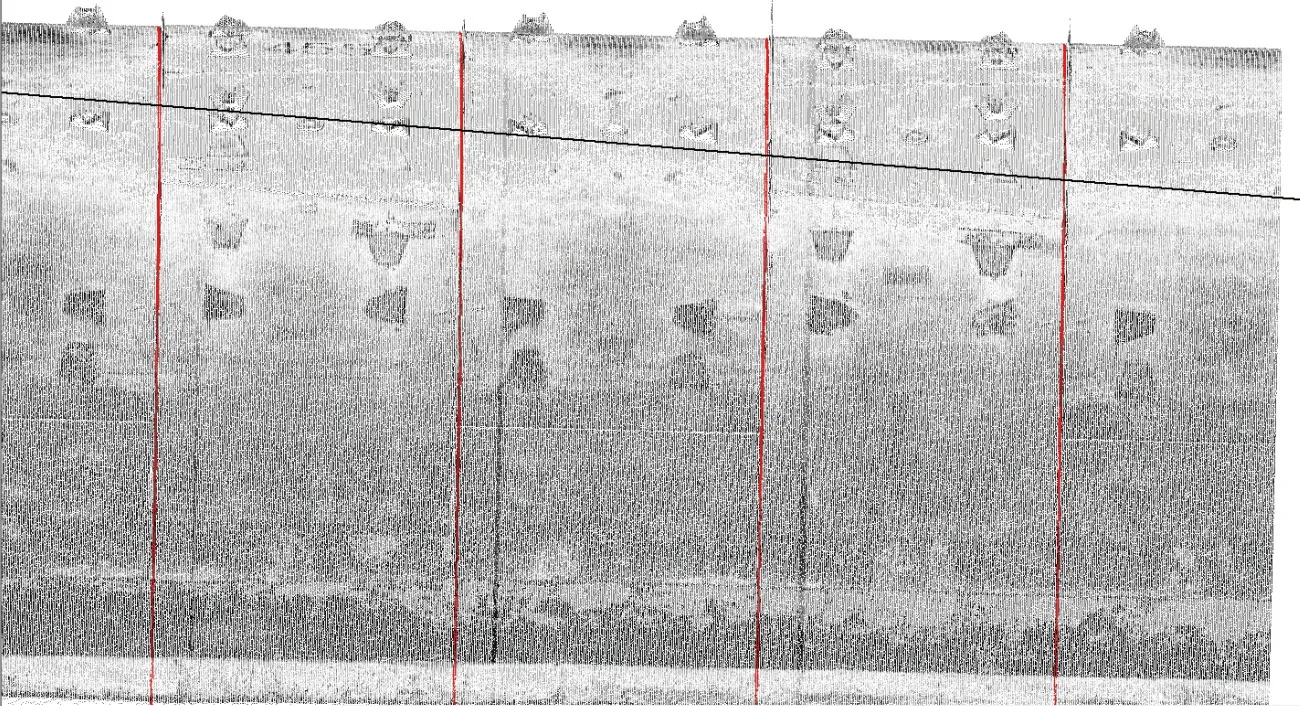

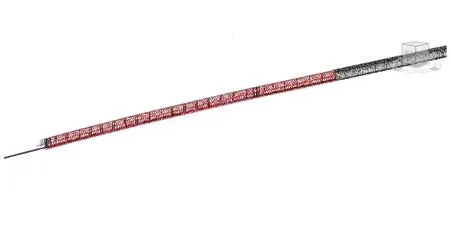

掃描時,需保證設備平穩、勻速前進,設備前方設置安全員檢查鋼軌實時情況,避免設備顛簸,并在掃描完成后保存現場檢查數據。圖1為現場掃描圖,圖2為掃描所得點云模型圖。

圖1 現場掃描

圖2 掃描所得點云模型

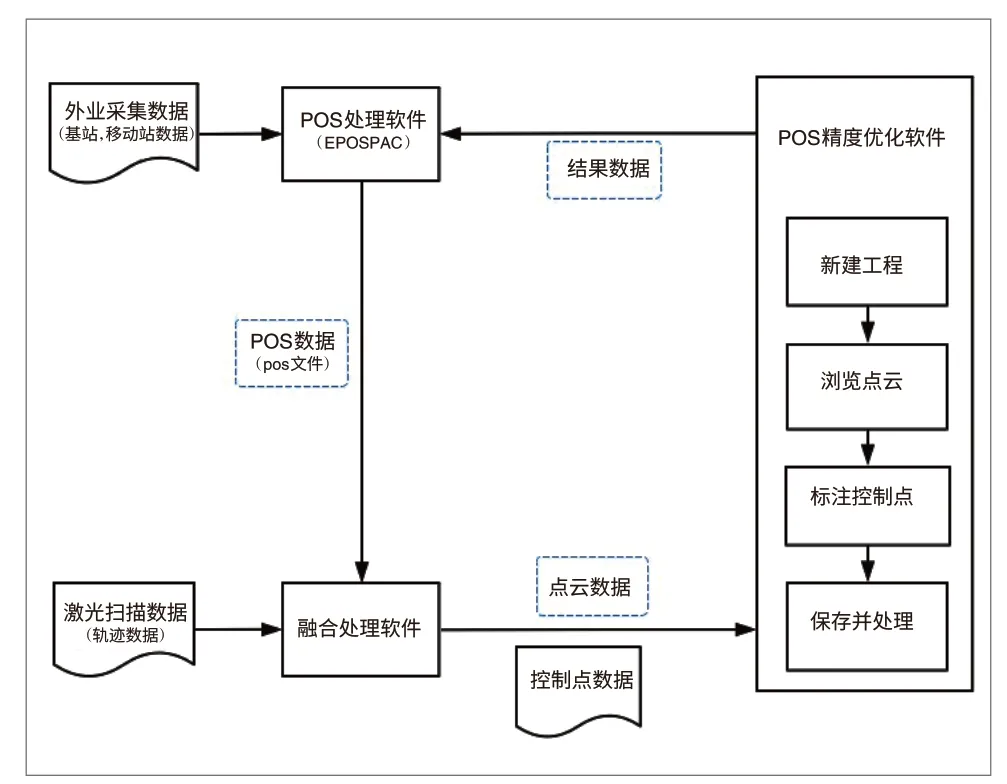

(2)點云數據處理

將多個測站掃描的點云數據拼接到同一坐標下,從而顯示隧道區間完成的點云信息[5]-[6]。在隧道掃描中,主要依據靶標數據將掃描點云數據按照區間融合拼接,進一步做精度優化處理。在隧道區間引入靶標數據,通過坐標變換實現多片點云數據的拼接。多片點云數據的拼接主要依托點云軟件自動融合,圖3為點云軟件融合流程。

圖3 點云軟件融合流程

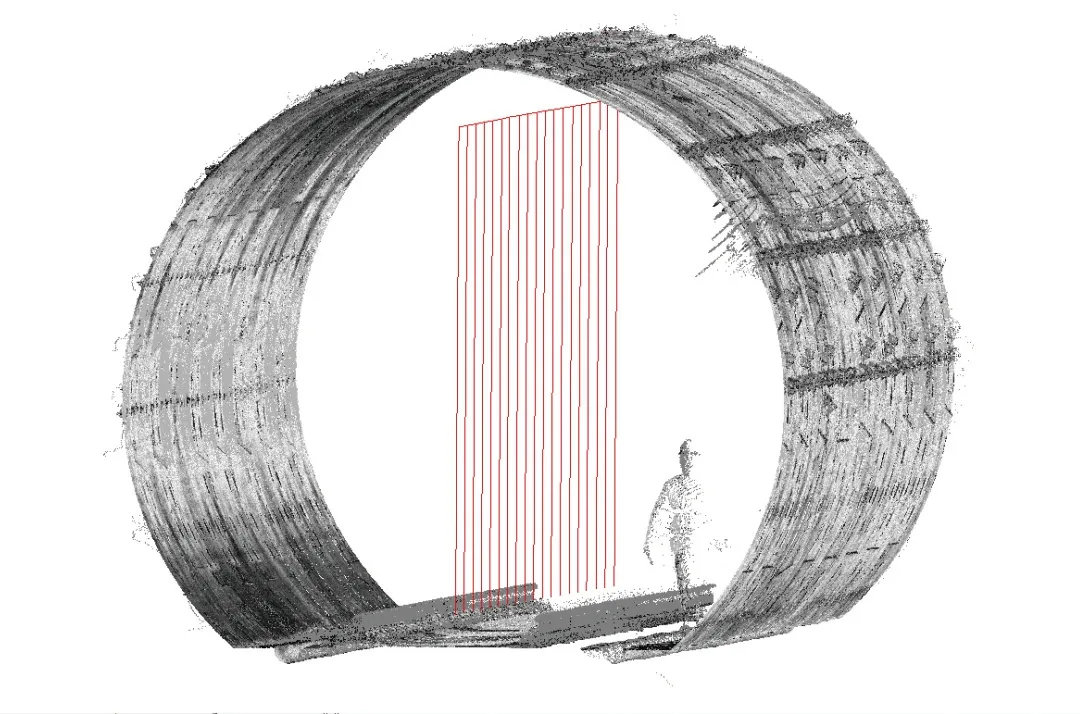

(3)隧道幾何特征線提取

隧道幾何特征線包括沿隧道縱向的中心線和垂直于中心線的截面輪廓線,是準確描述隧道幾何形狀的關鍵結構線。隧道幾何特征線的提取可采用斷面外推的自動算法實現[7]。針對構建的點云數據,通過設置可自動跟蹤隧道中軸線并同步截取等間隔隧道橫截面的方法,獲取隧道幾何特征線。在點云數據中獲取點云法向并建立描述法向分布的單位高斯球,在高斯球上確定最顯著大圓,逐步確定隧道中心處中軸線方向,利用局部點云數據精確隧道橫截面方向,與截面斷面點形成閉合的輪廓線[8]。根據中軸線防線走勢預測下一截面位置,根據下一區段點云數據重新調整新的斷面截面和輪廓線,從而獲取至掃描區段所有截面,同時獲取精準的斷面輪廓線,完成隧道中軸線的提取。根據各專業需要提取的隧道特征線,為下一步獲取所需數據提供數據基礎。圖4為隧道中心線提取圖,圖5為盾構縫提取圖。

圖4 隧道中心線提取

圖5 盾構縫提取

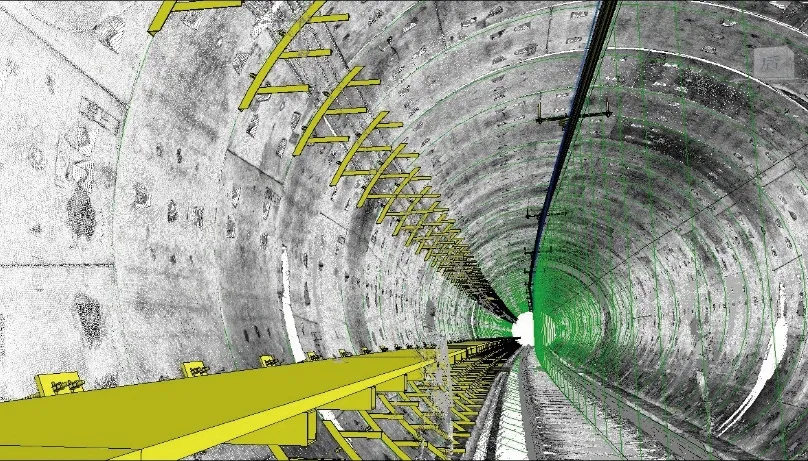

2.2 3D掃描數據的應用

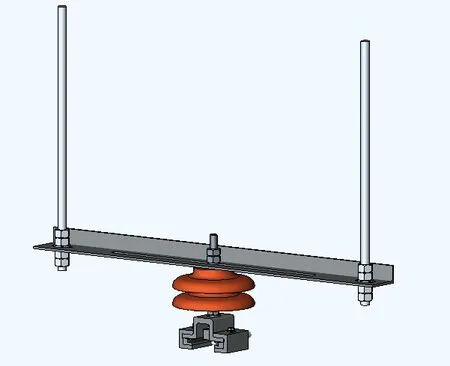

通過高精度車載RMMS移動測量系統平臺,獲得高密集、高精度的激光點云數據。根據各專業施工要求,提取隧道點云特征線,導出Revit所能識別的點云模型,完成3D快速建模,從而實現鐵路隧道施工測量、材料統計、接觸網、電力施工指導及城市軌道交通材料統計及施工管理,如圖6、圖7所示,提高現場安裝效率,縮短工期[9]-[10]。

圖6 接觸網懸掛

圖7 疏散平臺支架

(1)快速建立三維模型

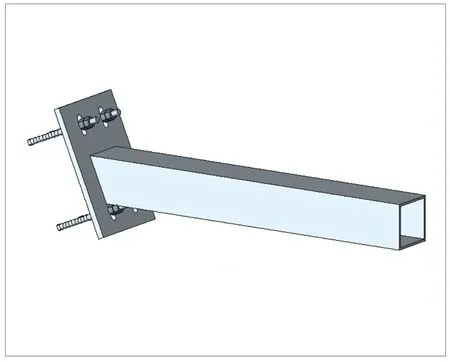

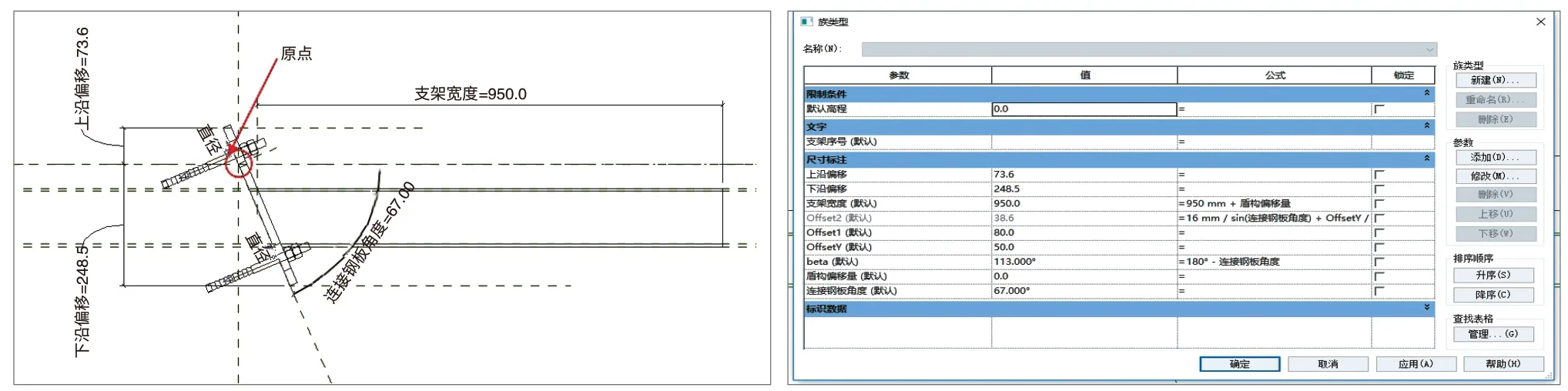

利用獲取的精準點云數據,結合快速建模插件,導入軌面中心線坐標、隧道中心線坐標、隧道區間材料型號數據,結合準備的構件、專業設備及相關材料參數化族(圖8),完成隧道區間三維模型的建立(圖9)。通過查看校對斷面檢查安裝點位置,判定其是否滿足設計要求,如距離孔縫的位置,對不符合要求處重新修改定位點。

圖8 支架參數化族

圖9 計算建模

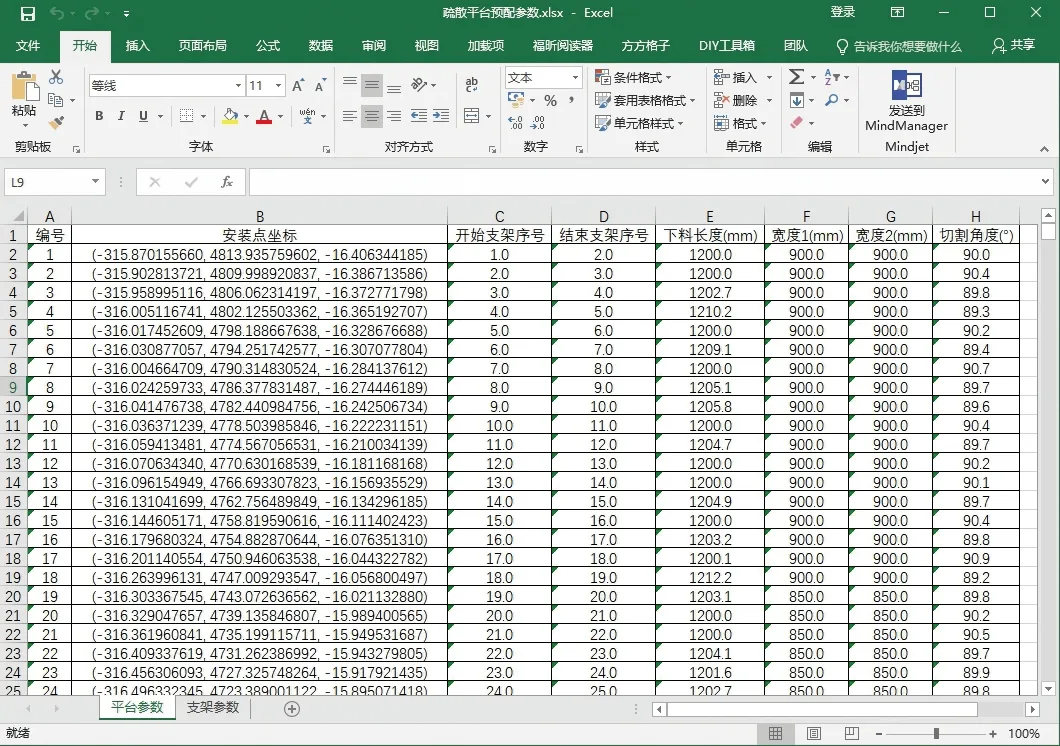

(2)模型參數導出

三維模型建立調整后,采用構件編碼作為數據庫與三維模型的交互紐帶,明確需要導出的主要參數,并將主要性能參數放置于數據庫中,按照數據屬性導出所需數據[11]。接觸網剛性懸掛導入超高點坐標文件、股道數據文件、剛性懸掛族、拉出值數據、選擇匯流排長度,軟件自動導出懸掛點跨距、左右側錨栓選型長度、偏移后的剛性懸掛BIM模型。圖10為數據導出圖,圖11為模型導出圖。

圖10 數據導出

圖11 模型導出

3.應用效果

隧道區間3D掃描測量技術,利用3D激光掃描儀、CCD相機、多傳感器同步控制單元搭建了一套具有快速、高精度、密集點云采集、里程同步等功能的高精度移動測量系統。該技術基于坐標系變換理論,快速實現數字測量,準確高效采集隧道區間的模型數據,通過快速建模插件,成功構建隧道區間模型。該技術提出的三維激光測量、雙向構建BIM模型的組合式數據獲取方式,能夠有效解決傳統隧道測量采用的卷尺、手持式激光測距儀的測量方法,有效避免因軌道調整造成測量的誤差。

現以杭州地鐵5號線隧道施工為例,將3D掃描快速建模方法與傳統隧道測量方法進行對比研究,其主要發現包括以下幾個方面:一是傳統接觸網剛性懸掛施工定制精準材料需要全線測量4次,在打孔后的精準測量才能得出滿足需求的錨栓訂貨數據,而3D掃描測量技術實現提前測量,減少現場工序的制約,縮短工期;二是傳統施工各專業均有各自測量工作,3D掃描測量技術一次即可得出各專業(電力、通信)數據,且掃描速度快(目前約為4.5km/h),大幅減少現場測量工作;三是采用3D掃描測量技術,電力照明支架訂貨選型準確率達98%,角度誤差<1°,剛性懸掛錨栓選型準確率97%,各專業錨栓定位可滿足施工要求。

綜上所述,3D掃描測量技術能夠實現隧道項目的快速建模,實現接觸網、疏散平臺、電力、通信專業的模擬安裝,從而完成現場施工方案的模擬、優化,準確高效完成材料統計,減少現場測量次數,提前開展工序,提高現場安裝準確率,減少返工,縮短工期。

4.結語

本文介紹了可用于隧道區間快速掃描測量的3D掃描技術,為隧道區間測量提供了一種安全高效的測量方法。該技術運用高精度車載RMMS移動測量系統平臺,獲得高密集、高精度的激光點云數據,以BIM模型為載體,利用3D掃描和快速建模軟件,快速形成BIM模型數據庫,對模型進行調整、編碼,實現測量數據的共享,準確高效完成隧道區間供電專業測量定位、材料統計,縮短施工周期;利用3D掃描技術,可以快速完成隧道數據的測量和隧道模型的重構,一次性獲得各專業所需數據,大幅度減少現場測量工作,提高材料統計和材料預制的效率和準確度,同時,該技術為隧道區間施工提供有效參數,在剛性懸掛、疏散平臺、環網施工效率和精度等各方面都取得了良好的效果。在項目管理中,有效借助接觸網全參數完成接觸網的精調、消缺整改,為聯調聯試提供技術保障,也為實現接觸網數字化、精準化管理提供了數據支撐,有利于進一步保障機車的運行安全。