油氣管道內檢測器探頭機構壓縮姿態分析

趙 宣

中國石油管道局工程有限公司技術服務中心,河北 廊坊

1. 引言

目前國內普遍利用埋地管道輸送天然氣、成品油和原油等產品,埋地管道為金屬管道,經過一定時間的輸送,受腐蝕性環境、輸送介質、地質災害、機械外力等因素的影響,管道可能會出現腐蝕、變形等缺陷,因此,需要定期對管道進行內檢測作業,及時的檢測出管道存在的各類缺陷,為油氣管道安全運行提供保障。

目前常利用管道內檢測器對管道進行定期檢測,適用于油氣介質的管道內檢測器多是基于漏磁原理研制的。進行管道內檢測時,管道內檢測器利用自身攜帶的磁化裝置將管道磁化至近飽和狀態,如果管道存在腐蝕性缺陷,在缺陷處將會產生漏磁場,檢測器攜帶的探頭拾取漏磁信號來判斷缺陷的類型和具體的缺陷尺寸。探頭利用機械結構進行支撐,為保證探頭有效、精確的拾取漏磁信號,要求探頭與管道內壁緊密貼合,并且要求探頭在通過管道內部的焊縫和三通等附件時,探頭能及時復位,與管內壁仍保持緊密貼合。因此,姿態穩定的探頭機構對于漏磁信號的拾取至關重要[1] [2] [3] [4]。

為保證探頭的姿態,一般將探頭支撐機構設計為平行四邊形機構,同時為了保證探頭機構能通過一定的管道變形缺陷,要求探頭機構具備一定的壓縮量,所以平行四邊形的探頭機構利用拉伸或者扭轉彈簧進行支撐,有效的保證了在一定壓縮量下探頭與管內壁的貼合姿態。但這種探頭結構對支撐零件加工精度提出較高要求,否則可能無法完成裝配或者造成探頭與管壁貼合的不緊密。再者,平行四邊形的探頭機構其支撐零件的尺寸一般較大,造成探頭機構整體質量較大,由于探頭安裝在探頭環座上,造成后期探頭及環座的安裝、拆卸不便。另外一種常用結構是利用薄的板材作為支撐簧,可有效減小單個探頭支撐機構的質量,板材可以利用模具沖壓成型,批量生產時,經濟性更佳,同時薄板支撐機構安裝后姿態容易保證,所以,薄板支撐結構的探頭在工業現場應用的范圍較廣[5] [6] [7]。

但薄板支撐的探頭機構僅通過理論計算,較難獲得壓縮量與支撐力間的關系,壓縮后的姿態更是無法進行理論計算,所以通常采用加工試制的方法,加工出幾個結構的板式支撐簧,在進行壓縮測試。反復的試制和測試過程會增加制作成本和時間成本。有限元方法可有效解決上面的不利問題。因此,利用ANSYS Workbench 對探頭機構進行仿真分析。

2. 薄板支撐探頭機構的有限元分析

2.1. 薄板支撐探頭機構介紹及有限元模型的建立

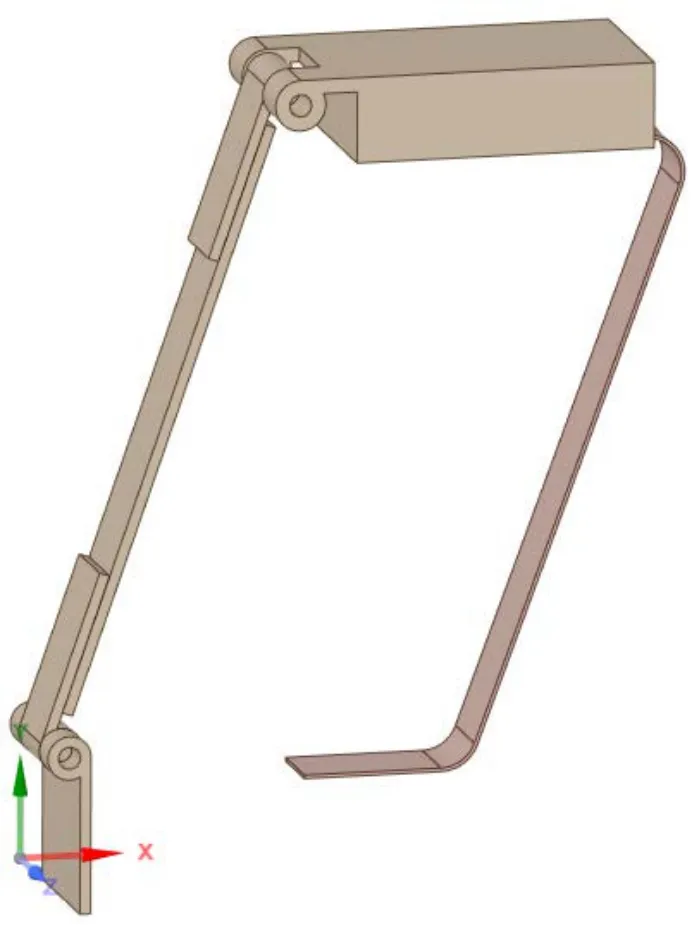

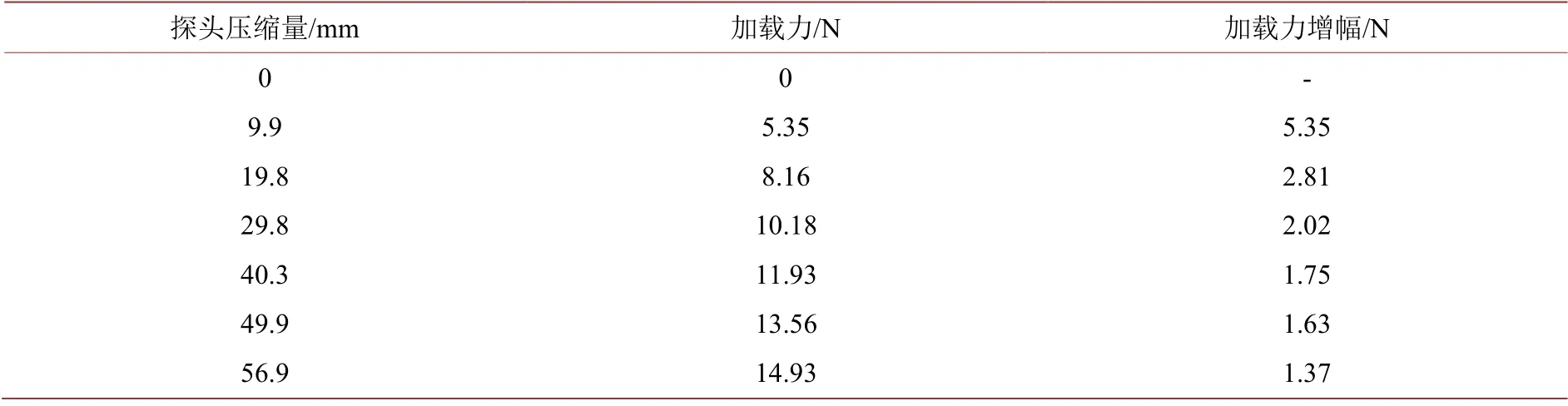

圖1 為常用的薄板支撐探頭機構,該探頭機構由連接合頁,探頭臂,檢測探頭和薄板支撐彈簧等零件組成,零件利用螺釘和鎖緊螺母進行連接。探頭臂和連接合頁等零件材料為不銹鋼,支撐彈簧采用銅合金。

Figure 1. Photo of thin plate supporting probe mechanism圖1. 薄板支撐探頭機構照片

圖2 為有限元分析模型,模型中忽略了螺釘等連接件,并將連接臂和支撐彈簧處的螺紋連接孔去除,保留了探頭機構中關鍵零部件如合頁、連接臂、探頭和支撐彈簧的外形結構及尺寸。采用ANSYS Workbench (版本2020 R1)材料庫中自帶的結構鋼(Structure Steel)和銅合金(Copper Alloy)材料進行分析(不同版本仿真軟件中材料屬性可能稍有差異)。

Figure 2. Probe mechanism model of finite element analysis圖2. 有限元分析的探頭機構模型

2.2. 相關設置及載荷加載

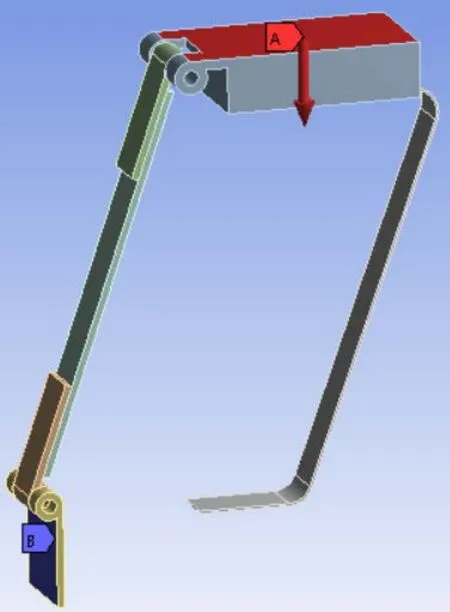

利用ANSYS Workbench 自帶的轉動副設置在探頭臂上下合頁處(忽略轉動阻力),支撐彈簧與探頭間采用結合連接方式,探頭連接臂下部合頁和支撐彈簧底部進行固定設置。

對檢測探頭上表面施加向下的載荷,分析受力后支撐彈簧的變形情況及檢測探頭的位移情況。圖3為建立的探頭機構模型加載及固定方式的示意圖。

Figure 3. Schematic diagram of the loading and fixing method of the probe mechanism圖3. 探頭機構加載及固定方式示意圖

3. 仿真分析結果

3.1. 薄板支撐探頭機構受力后姿態情況

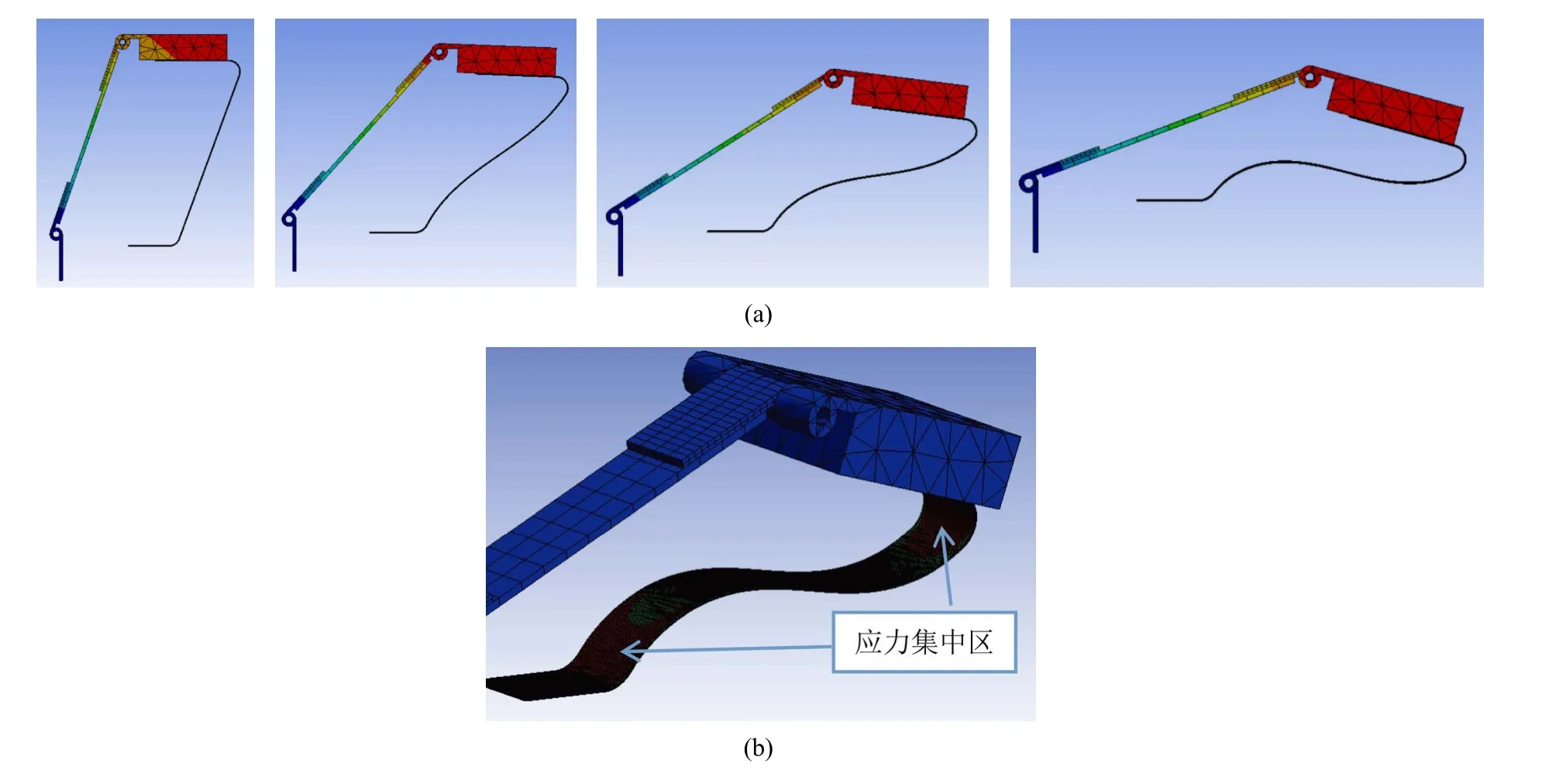

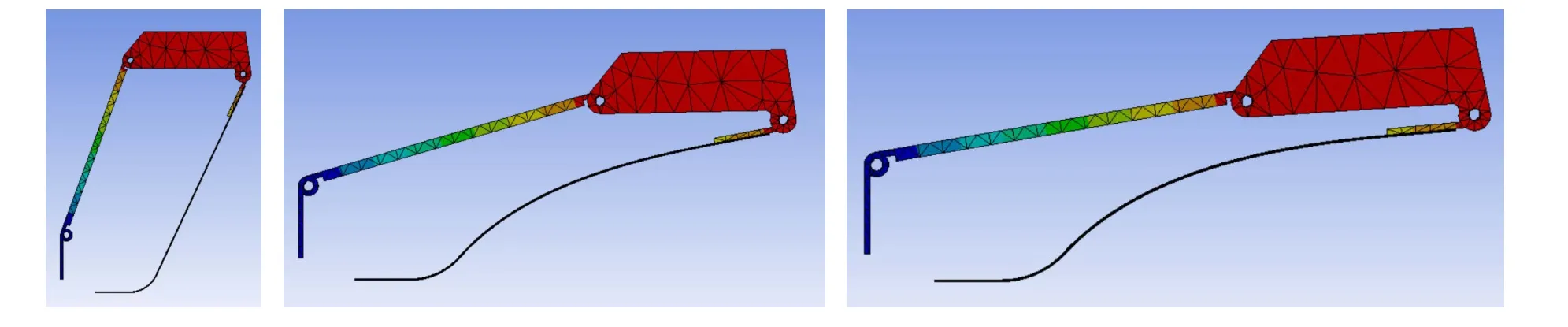

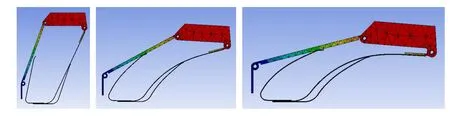

圖4(a)為探頭機構表面在不同壓力條件下支撐彈簧的變形狀態圖,從圖中可見,隨著探頭表面施加載荷的增加,薄板彈簧出現明顯的彎曲變形,并且隨著壓縮量的增加,檢測探頭后部出現明顯的“載頭”,探頭表面不在保持水平狀態。預示著探頭壓縮量超過一定范圍時,支撐彈簧的大幅彎曲變形會導致探頭姿態失去平行四邊形結構的穩定性。

圖4(b)為支撐彈簧壓縮過程中存在的應力集中區,在支撐彈簧的兩個預制折彎處均存在明顯的應力集中區,后期彈簧通過焊縫或三通等管道附件時勢必會發生彈跳,反復的受力會增加彈簧發生疲勞折斷的風險。

Figure 4. Forced compression simulation diagram of the probe mechanism. (a) Simulation diagram of compression posture;(b) Compressive stress concentration area圖4. 探頭機構受力壓縮仿真圖。(a) 壓縮姿態仿真圖;(b) 壓縮應力集中區

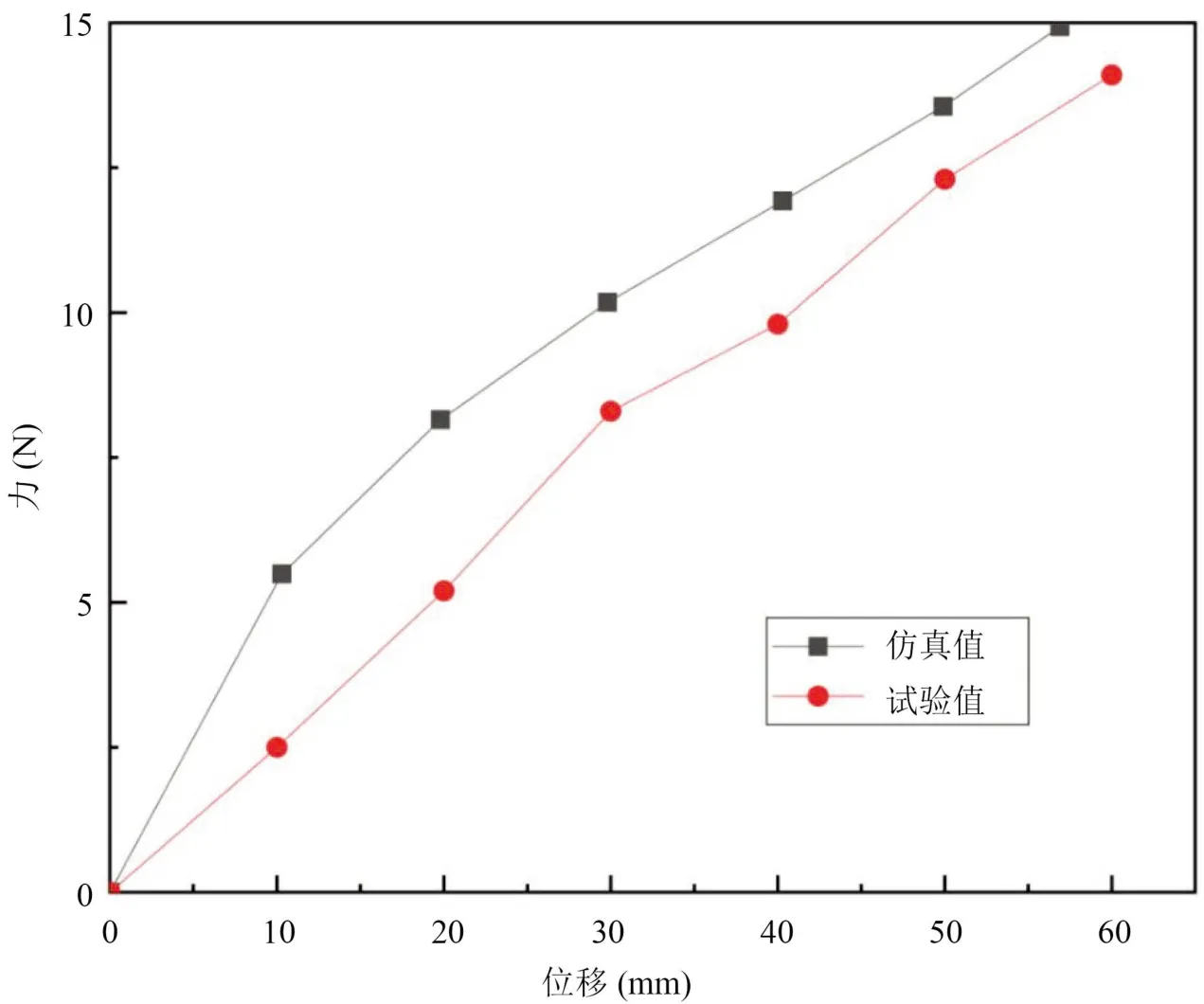

表1 為從仿真結果中提取的檢測探頭達到一定壓縮量時施加的載荷值,隨著壓縮量的增加,加載力增加,但檢測探頭每向下壓縮10 mm 的位移,所需的加載力增幅有變小的趨勢。

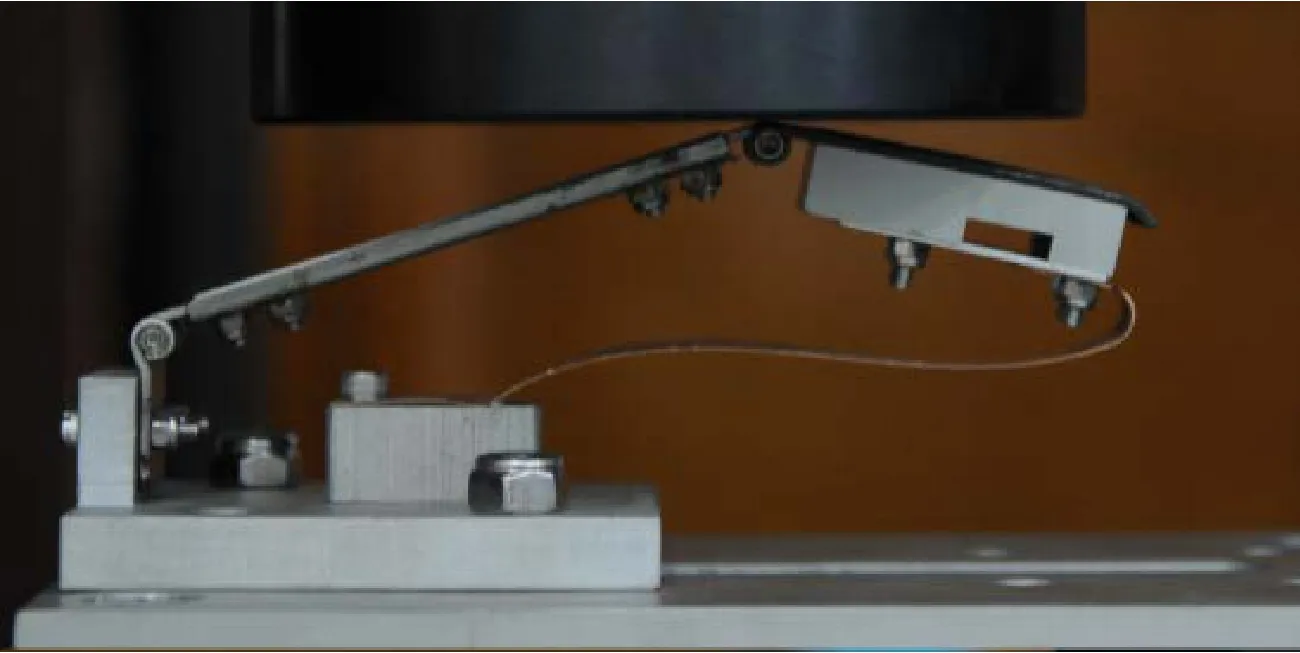

3.2. 力-位移加載實驗

對薄板支撐探頭機構進行了壓縮試驗,試驗過程中觀察探頭姿態的變化,同時記錄不同壓縮量時施加的載荷值。加載試驗結果如圖5 所示,在壓縮量較大時,檢測探頭后端明顯傾斜,與測試裝置表面不在貼合,證明壓縮量超過一定范圍時,支撐彈簧的大幅彎曲變形導致了探頭姿態不穩定。

Figure 5. Photo of compression posture of thin plate supporting probe mechanism圖5. 薄板支撐探頭機構壓縮姿態照片

試驗過程中記錄的不同壓縮量時施加的載荷值如圖6 所示,圖中圓點線表示試驗測試值,方形線表示有限元分析值。除初始壓縮階段(壓縮量約10 mm),仿真曲線與試驗曲線基本平行,且力-位移曲線基本滿足線性關系,仿真值與試驗值差距不大,可以指導支撐彈簧的結構設計。仿真結果與試驗結果的差值可能與彈簧材料屬性相關(仿真時用軟件自帶材料,與彈簧真實材料的屬性不同)。

Figure 6. Forced compression simulation diagram of the probe mechanism圖6. 探頭機構受力壓縮仿真圖

4. 改進的彈簧支撐結構及仿真分析

4.1. 改進的彈簧結構

圖4(a)和圖4(b)所示仿真結果表明,薄板支撐探頭機構的支撐彈簧預制兩個折彎后,能有效的支撐檢測探頭,并且在一定壓縮量范圍內(壓縮量較小)探頭姿態基本不變,且彈簧兩個預制折彎處應力較小。但對于較大壓縮量,探頭姿態明確不穩,而且兩個預制折彎處存在較大的應力,后期有疲勞斷裂的風險。因此,對支撐彈簧的結構進行了改進。改進后的彈簧支撐機構模型如圖7 所示,將檢測探頭后端增加轉動合頁,將支撐彈簧改進成僅有一個預制折彎的結構。

Figure 7. Schematic diagram of the improved spring support structure圖7. 改進后的彈簧支撐結構示意圖

4.2. 改進的彈簧支撐結構姿態仿真

Figure 8. Simulation diagram of improved probe structure under stress and compression圖8. 改進的探頭結構受力壓縮仿真圖

Figure 9. Forced compression simulation diagram of improved probe structure with auxiliary spring added圖9. 增加輔助彈簧的改進探頭結構受力壓縮仿真圖

圖9 所示,由于增加了前后兩處輔助支撐彈簧,隨著壓縮量的增加,檢測探頭前端姿態不穩問題得到解決,但由于前端連接臂長度不能調節,后端支撐彈簧在壓縮過程中存在彎曲變形,勢必造成后端支撐有效長度減小,從而造成探頭后端再次出現“栽頭”現象。但與圖4 相比,一個預制折彎的彈簧比兩個與預制折彎的彈簧變形量要小,所以“栽頭”程度降低。

5. 結論

利用有限元分析軟件ANSYS Workbench 對薄板支撐探頭機構進行了靜力分析,與試驗結果對比表明,有限元分析結果與測試結果一致,有限元分析結果正確,可以用于指導薄板支撐彈簧的設計。同時針對檢測探頭在較大壓縮量時存在的“栽頭”問題,提出了兩種改進方案,經過仿真分析可知:

1) 將支撐彈簧與檢測探頭連接方式由螺釘緊固方式改為轉動合頁連接,且彈簧預制折彎改為一個,探頭機構能適應較大的壓縮量,且在此壓縮過程中探頭姿態穩定性較好,有效解決了壓縮量較大時探頭后端脫離管壁的姿態問題。

2) 將彈簧連接方式與預制折彎數量改進后,雖然壓縮量更大,姿態更穩,但進一步壓縮時,由于探頭前端缺乏有效支撐,會出現前“栽頭”現象,因此該改進方案比較適用于支撐彈簧長度較短且壓縮量不大的工況。

3) 當需要增加支撐彈簧長度且需要增加探頭壓縮量時,可增加輔助支撐彈簧,能有效支撐檢測探頭,防止前“栽頭”問題發生,雖然后“栽頭”現象無法消除,但與兩個預制折彎的支撐彈簧相比,探頭姿態明顯得到改善。后續可通過調整探頭初始姿態(支撐臂稍短,探頭自由狀態時前端稍低)的方法,改善在較大探頭壓縮時的后“栽頭”量值。