混煉工藝對聚丙烯基絕緣材料的力學及 電學性能研究*

楊 俊 楊佳明 趙新東 楊 旭 王 暄

(哈爾濱理工大學工程電介質及其應用教育部重點實驗室 哈爾濱 150080)

1 引言

聚丙烯因具有優異的電氣和耐熱性能,同時符合環保可回收電纜絕緣材料的發展需求,從而被廣泛關注[1]。我國目前廣泛采用以交聯聚乙烯(XLPE)為主絕緣材料的電力電纜[2],同交聯聚乙烯相比,聚丙烯(PP)具有更高的熔點,可以滿足電纜在較高溫度下運行的需求,并且無需交聯和去氣處理,節能減排,綠色環保。此外,PP還具有較高的擊穿強度和體積電阻率,對提高電纜線路載流量和運行電壓等級意義重大[3]。而高剛性和脆性是限制PP作為電纜絕緣使用的最大障礙[4]。

使用聚丙烯作為高壓直流電纜材料必須改善其機械韌性,以滿足電纜敷設安裝的要求。常見的方法是通過共混改性來改善聚丙烯絕緣材料的韌性。共混改性具有工藝簡單快速、適合批量生產等優點,得到了迅速發展。通過將兩種不同的聚合物材料混合,可以改善單一組分的弱點,實現各個組分性能的相互均衡和相互補充,而且可以通過共混物成分的選擇、形態控制等手段來優化材料性能[5-6]。為了改善PP的力學性能,將PP與高韌性彈性體聚合物共混已經獲得較好的效果[7]。

SEBS作為一種新型彈性體,是由苯乙烯(S)-乙烯(E)/丁烯(B)-苯乙烯(S)構成的嵌段共聚物。POE是采用特殊的茂金屬催化劑乙烯和辛烯實現原位聚合制備的,其中共聚單體辛烯質量分數大于20%[8]。PP與POE共混后,由于POE彈性體的韌性優異,其分散在PP晶相間可以顯著提升低溫脆性與抗沖擊特性[9-10]。但由于POE是由乙烯-辛烯共聚而成,勢必會在聚丙烯中的相容性較差,降低共混材料的電學性能,從而限制其在高壓電纜中的應用[11]。

使用不同共混工藝及設備,所制得的共混物的結構形態及界面層結構不盡相同,從而導致共混物性能差異。如采用切應力大的混煉方式,雖然可獲得更好的分散性,但是聚丙烯大分子也可能在此過程中發生降解與斷鏈,從而影響其結晶、力學與電學性能。因此共混工藝對共混物結構和性能也有著舉足輕重的作用。本文應用轉矩流變儀與雙螺桿 擠出機兩種混煉方式制備了PP/POE和PP/SEBS共混材料,研究了混煉方式對材料力學與電學性能的影響。

2 試驗的材料及方法

2.1 試驗材料

本文選用的PP為中國石化生產的乙烯與丙烯共聚而成的共聚聚丙烯,牌號為K8003,熔體流動速率為2.5 g/10 min;熱塑性彈性體POE為LG公司生產,型號為LC170,其熔體流動速率為1.1 g/10 min,密度為0.870 g/cm3;熱塑性彈性體SEBS為美國科騰公司生產,型號為G1652,其中聚苯乙烯含量為30%,密度為0.91 g/cm3,抗拉強度為31 MPa。

2.2 試樣的制備

采用轉矩流變儀與雙螺桿擠出機兩種加工方式對材料進行共混,POE與SEBS的填量為30 wt%,抗氧劑填量為2 wt%。其中,轉矩流變儀四個區溫度設置均為190 ℃,轉速為60 r/min,共混時間設置為5 min;雙螺桿擠出機擠出速度設置為30 r/min,一區溫度設置為165 ℃,二區175 ℃,三區185 ℃,四區195 ℃,五區205 ℃,六區210 ℃。隨后用平板硫化儀將所制得的材料在190 ℃下壓制成不同厚度的平板試樣。

2.3 測試方法

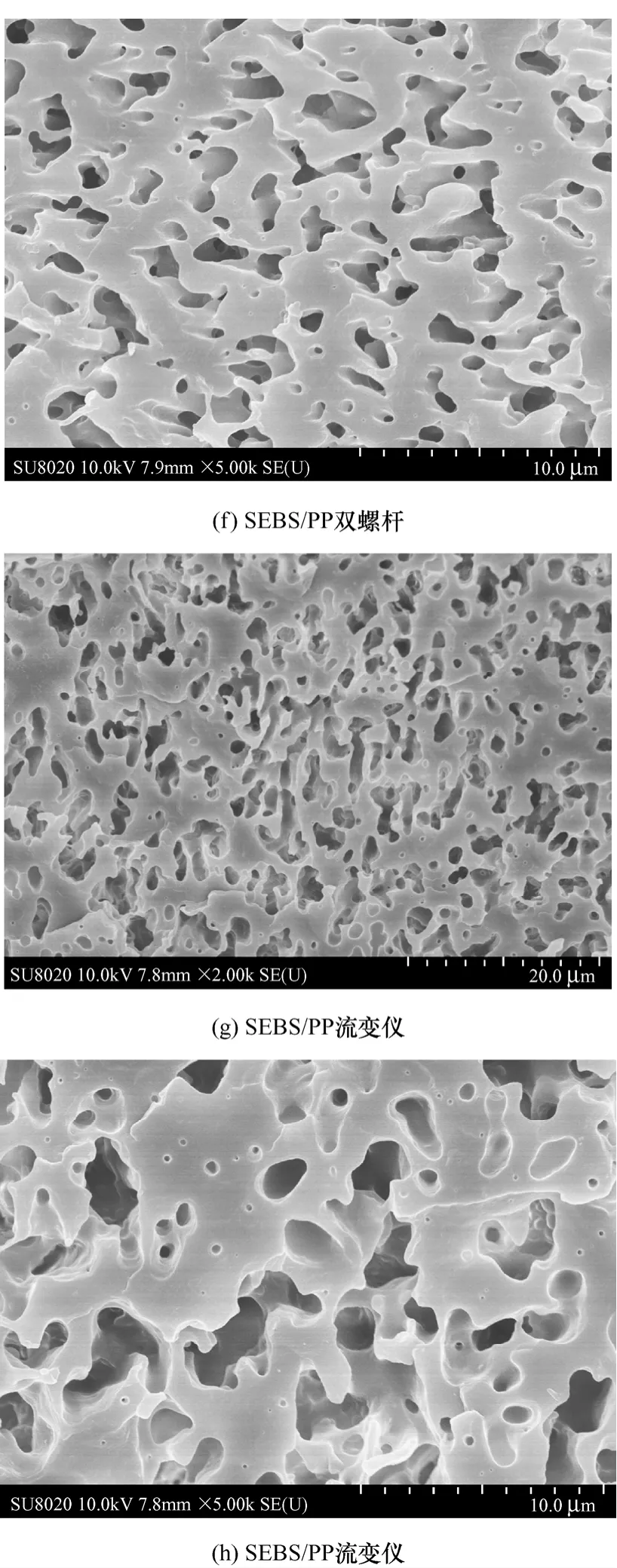

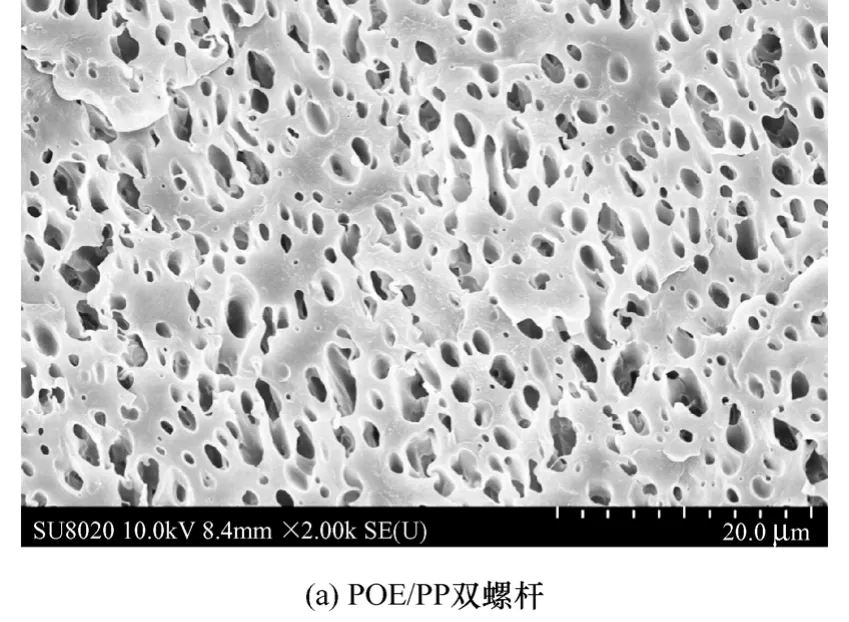

2.3.1 掃描電子顯微鏡測試

試驗儀器選用日本日立高新技術集團型號為SU8020的掃描電子顯微鏡(Scanning electron microscope,SEM)。將厚度為1 mm的平板試樣用液氮進行低溫(85 K)脆斷,隨后用正庚烷對試樣斷面進行刻蝕處理,隨后將刻蝕后的試樣用蒸餾水進行浸泡,超聲處理15 min后晾干,晾干之后對其斷面進行噴金處理,通過SEM觀測試樣斷面的形貌。

2.3.2 差式掃描量熱法(DSC)測試

本試驗儀器選用由瑞士梅特勒-托利多公司生產的差式掃描量熱儀(DSC822e)。稱取樣品5~10 mg,試驗升溫、降溫速率設置為10 ℃/min,保護氮氣通入流量為150 mL/min。首先升溫至200 ℃,隨后降溫至25 ℃,然后在20 ℃保持2 min再升溫至200 ℃,結晶度計算公式如下

2.3.3 拉伸性能測試

試驗儀器選用WDW-10C型電子式萬能試驗機,將厚度為1 mm的試樣用裁刀裁剪為啞鈴狀試樣。測試條件如下:標距為50 mm,夾具初始間距為20 mm,拉伸速率為50 mm/min,測試環境溫度為室溫。

2.3.4 熱延伸性能測試

試驗所需的試樣同拉伸性能測試相同,參照試驗標準要求所需載荷為0.2 N/mm2,試樣需要在溫度為165 ℃的熱延伸試驗箱中維持15 min,隨后測試試樣長度并換算出試樣伸長率。此試驗可以檢驗共混材料耐高溫的性能。

2.3.5 熔融指數性能測試

熔融指數(Melt flow rate,MFR)是用來測定熱塑性材料在一定的溫度、負荷作用條件下,10 min流過標準口模的重量。將待測樣品放入相應容器內,試驗儀器溫度參照標準設置為230 ℃,負荷取 2.16 kg,記錄10 min內材料流出的重量。

2.3.6 交、直流介電強度性能測試

試驗樣品厚度的選擇約為100 μm,試驗前將試樣放置在80 ℃的真空烘箱內短路處理24 h以消除殘余電荷的影響。測試電極采用非對稱的柱狀電極,高壓電極直徑約為25 mm,接地電極直徑約為 75 mm,絕緣媒質選用二甲基硅油,其絕緣強度約為16 kV/mm。試驗在室溫下進行,要求勻速加壓,交流加壓速率保持500 V/s,直流加壓速率保持 2 kV/s直至試樣被擊穿為止,分別記錄下試樣擊穿時瞬間最大電壓,將其視為該試樣的擊穿電壓。為減少試驗數據分散性對試驗結果的影響,每種材料均測量10次,最后運用韋布爾統計分布對試驗數據進行處理分析,置信區間設置為95%,繪制各試樣在室溫下的交、直流擊穿場強曲線。

2.3.7 空間電荷特性測試

試驗樣品選擇厚度約為300 μm,邊長約為 50 mm的方形試樣。試驗環境溫度為室溫,先在 3 kV/mm的直流電場下進行參考測量,時間為 5 min。然后對試樣進行30 min極化過程,電場強度為40 kV/mm,采樣間隔為5 s/點,得到該電場強度下試樣內部空間電荷分布圖,待其測量完畢后對試樣進行30 min的退極化過程,測得試樣內部空間電荷消散情況,采樣間隔取3 s。

3 結果與分析

3.1 掃描電子顯微鏡結果與分析

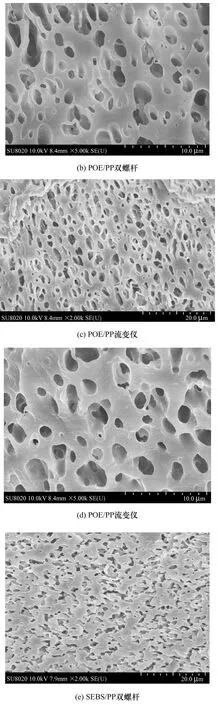

經刻蝕處理后不同混煉工藝制備的共混材料掃描電鏡如圖1所示,圖1中的孔洞是為彈性體被刻蝕后所形成。經觀察發現,復合材料呈明顯的“海島結構”[12]。從圖1可得,當摻入彈性體為POE時,混煉方式對彈性體分散性的影響不大,而當摻入彈性體為SEBS時,使用雙螺桿混煉制備的材料的分散性比用轉矩流變儀制備的材料彈性體的分散性更好。這可能是由于POE的熔點比SEBS低,熔融更快,所以相當于有效的混煉時間便得到了延長,故混煉方式彈性體分散性差別不大。而SEBS的熔點更高,黏度更大,因此切應力更大的雙螺桿獲得了更好的分散性。

圖1 各試樣掃描電鏡圖

3.2 差式掃描量熱法結果與分析

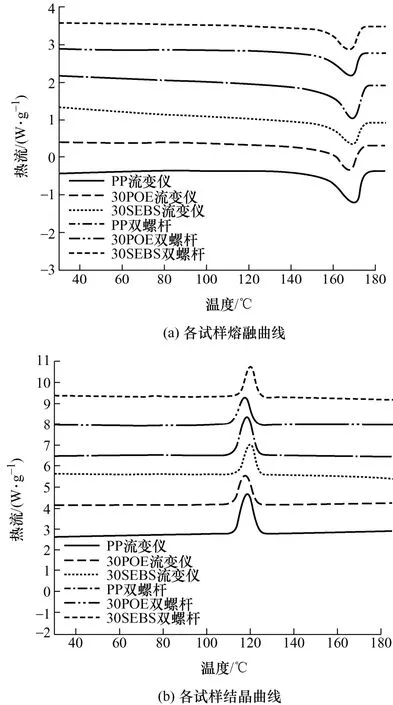

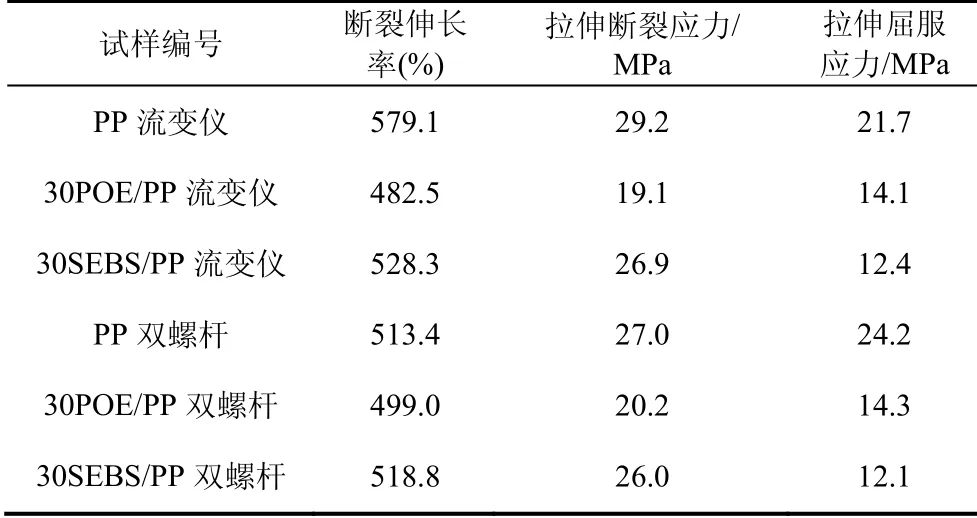

圖2為復合材料DSC曲線圖,表1為各試樣的熔融、結晶溫度以及結晶度。由圖2可知,加入彈性體后材料的熔融溫度和結晶度相比于純PP有不同程度的下降,說明彈性體加入后形成的“海島結構”破壞了片晶的生長,抑制了PP的結晶。還可發現,SEBS/PP復合材料的結晶峰溫較純PP略低,可能是由于SEBS存在一定的異相成核效應[13]。經雙螺桿混煉后,SEBS/PP復合材料結晶度比轉矩流變儀混煉的稍大,這可能是由于雙螺桿混煉后,復合材料中彈性體的分散性更好,彈性體的摻入增加了PP的分子界面和成核點,故結晶度稍大。

圖2 DSC熔融及結晶曲線

表1 各試樣DSC測試結果

3.3 拉伸性能結果與分析

圖3為不同彈性體復合材料的應力應變曲線。通過對應力應變曲線的分析,研究復合材料的拉伸強度與斷裂伸長率的變化。

圖3 各試樣應力應變曲線

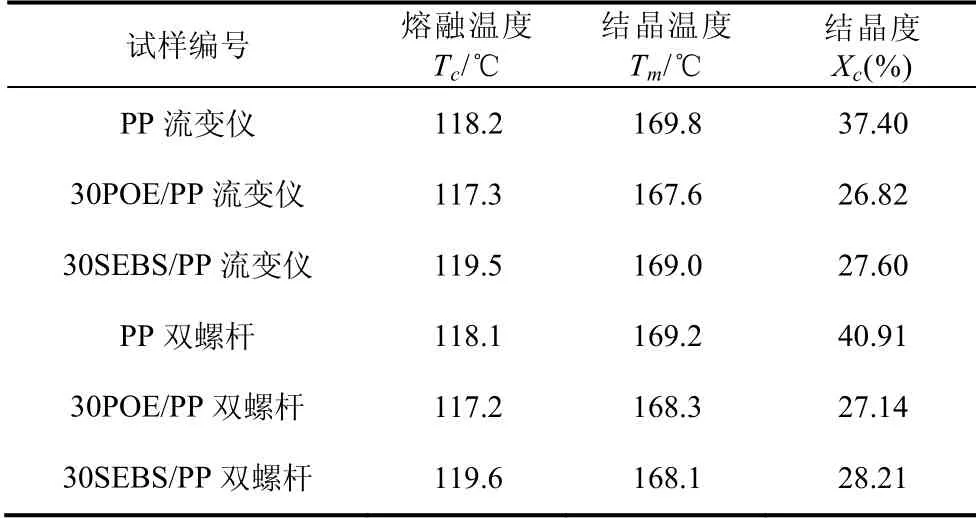

通過表2可以看出摻入彈性體后的復合材料的拉伸屈服應力有了明顯的降低。斷裂伸長率變化不大,這可能是聚丙烯選用的共聚聚丙烯是由丙烯與乙烯共聚制備的,故其原本斷裂伸長率就能達到一個較高的水平。通過DSC試驗結果分析可知,結晶度大小會對材料宏觀的彈性模量和屈服強度產生影響,當摻入彈性體含量增加時,復合材料的結晶度會稍有下降[14]。通過“銀紋-剪切帶”理論可以很好地解釋這種共混增韌機理。從SEM結果可以看出,彈性體與基體樹脂形成“海島結構”,當受到外力作用時,彈性體所在區域會產生較大的剪切應變帶來抵消部分外力作用,復合材料的屈服應力得以下降才起到增韌作用。從表2可以看出,轉矩流變儀制備的純PP材料的屈服強度更低,斷裂伸長率更高。摻入彈性體后的復合材料POE斷裂伸長率最低,說明其韌性較差。SEBS/PP復合材料斷裂伸長率高于POE/PP,說明SEBS/PP體系復合材料增韌效果最優,這可能是由于PP與SEBS分子鏈之間的纏結作用較強導致的,而屈服強度與斷裂伸長率經不同混煉設備制得后變化不大。

表2 各試樣拉伸性能測試結果

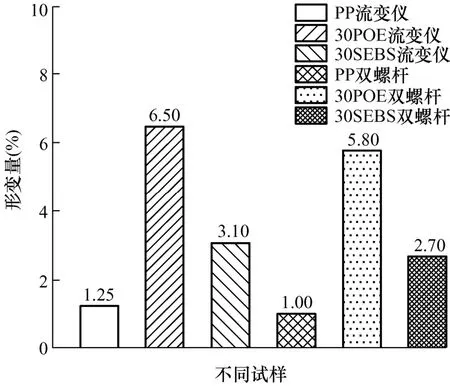

3.4 熱延伸性能結果與分析

圖4為165 ℃下的熱延伸試驗結果,摻入彈性體后,復合材料與純PP相比形變量增大,這是由于彈性體的引入破壞了PP的結晶結構,在機械應力下更易產生形變。其中,轉矩流變儀制備的30%POE/PP復合材料具有最大的形變量,達到了6.5%,由此可見,彈性體的摻入能夠在滿足工程需求的情況下增加復合材料的柔韌性。經雙螺桿制備的復合材料,其熱延伸形變量相對較低,這可能是由于彈性體的均勻分散一定程度上減少了薄弱點,彈性體相與基體相間的結合得到改善。試驗結果表明,復合材料在高溫環境仍能保持優異的熱延伸性能。

圖4 各試樣165 ℃熱延伸曲線

3.5 熔融指數結果與分析

通過表3可以看出,隨著彈性體摻入,材料流過標準口模的重量出現了下降,這說明熔體流動性下降。彈性體的長分子鏈與聚丙烯分子鏈相互纏繞,導致了復合材料熔融指數降低,材料流動性變差。還可發現,雙螺桿混煉的復合材料熔融指數變小。雙螺桿混煉對材料流變特性有兩方面的影響:一方面是在雙螺桿切應力作用下,部分大分子鏈降解為小分子鏈,體系流動性提高;另一方面,雙螺桿混煉后,彈性體的分散性變好,復合材料體系黏度隨之增大,導致體系流動性下降。這二者存在競爭關系,雙螺桿混煉的復合材料流動性下降可能是后者占據主要地位所導致的。

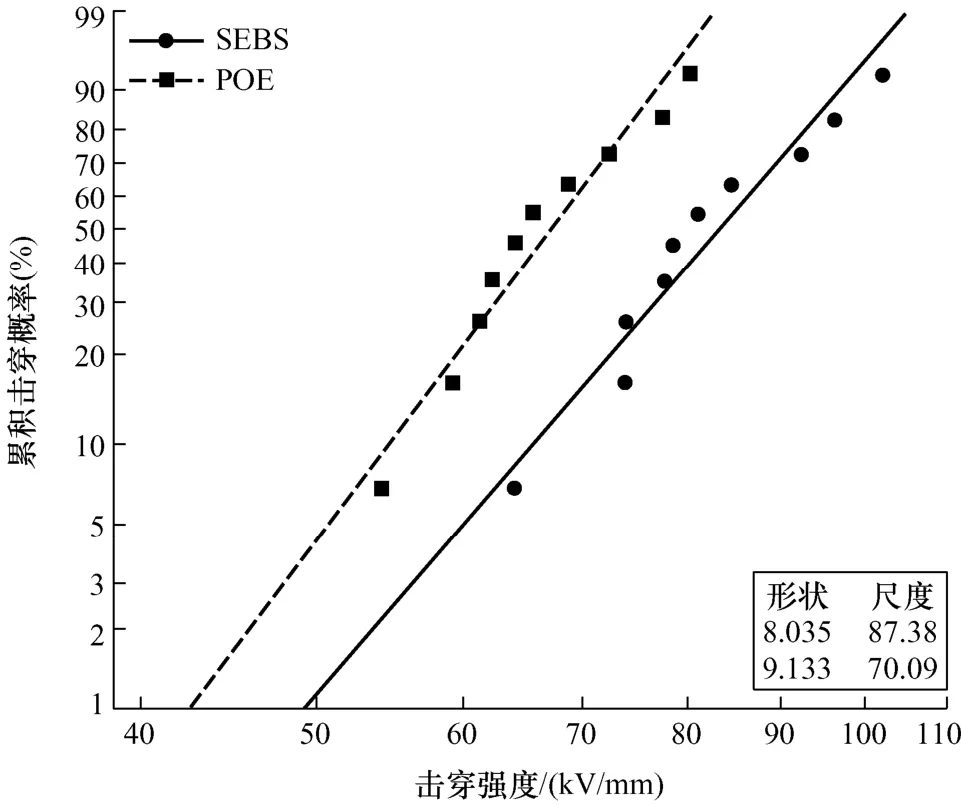

3.6 交、直流耐電強度結果與分析

復合材料室溫時的交、直流耐電強度韋布爾分布圖如圖5、圖6所示,彈性體交、直流耐電強度韋布爾分布圖如圖7、圖8所示。可以看出摻入彈性體后的復合材料交、直流擊穿強度下降,這可能是由三方面原因導致的:第一,所摻入彈性體的耐電強度要低于PP,降低了復合材料整體耐電強度,從圖7和圖8中可以看出,彈性體擊穿強度明顯低于PP,且SEBS的擊穿強度高于POE,這可能是因為SEBS含有苯環,吸引電子能力強,可以削弱一部分高能電子轟擊分子鏈的影響,這也使得SEBS/PP的擊穿強度高于POE/PP;第二,由SEM試驗發現,彈性體摻入并不能與聚丙烯實現均相共混,兩種彈性體均呈“海島結構”且界面清晰,在界面處增強了高能電子積累從而導致耐電強度下降;第三,可能是彈性體摻入后破壞了原本材料的結晶結構使其結晶度下降,無定形區自由體積增加引起耐電強度下降。

圖8 彈性體交流擊穿場強

雙螺桿混煉制備的復合材料的耐電強度更高,這是由于分散性改善后,結構更加均勻,使得場強分布得到改善,從而提升了材料耐電強度。

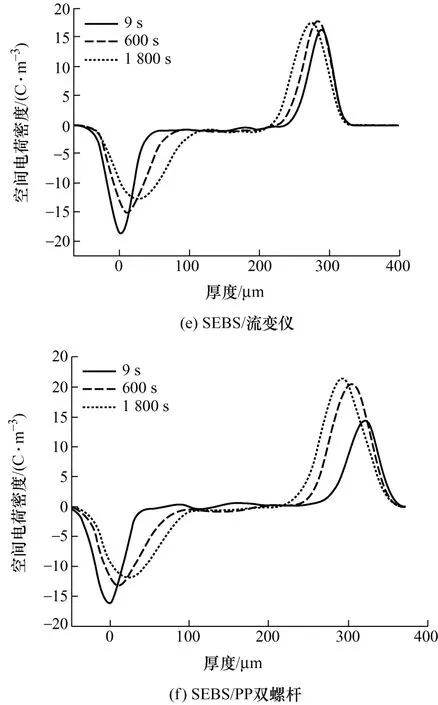

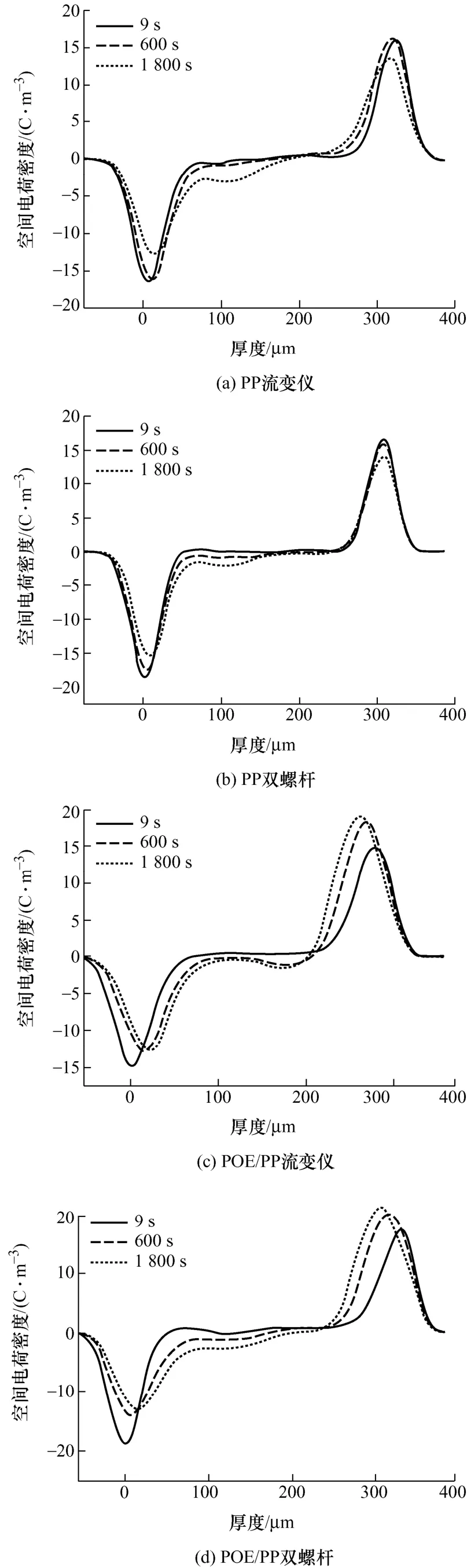

3.7 空間電荷特性測試結果與分析

圖9為不同試樣在加壓極化時的空間電荷分布圖。由圖9可知,在40 kV/mm的電場下,空間電荷較難注入純聚丙烯內部,且隨極化時間增長,兩端附近注入的同極性電荷有往材料內部遷移的趨勢。POE/PP與SEBS/PP試樣的陰極與陽極側均有明顯的空間電荷注入,其中SEBS/PP的空間電荷量更多。從SEM試驗結果可見,SEBS分散性較POE略差,這可能是導致空間電荷增大的原因。雙螺桿制備的材料的空間電荷量略高,這是因為雙螺桿切應力要強于流變儀,PP分子斷鏈增多,結構缺陷增多,故空間電荷注入更多。

圖9 各試樣空間電荷分布

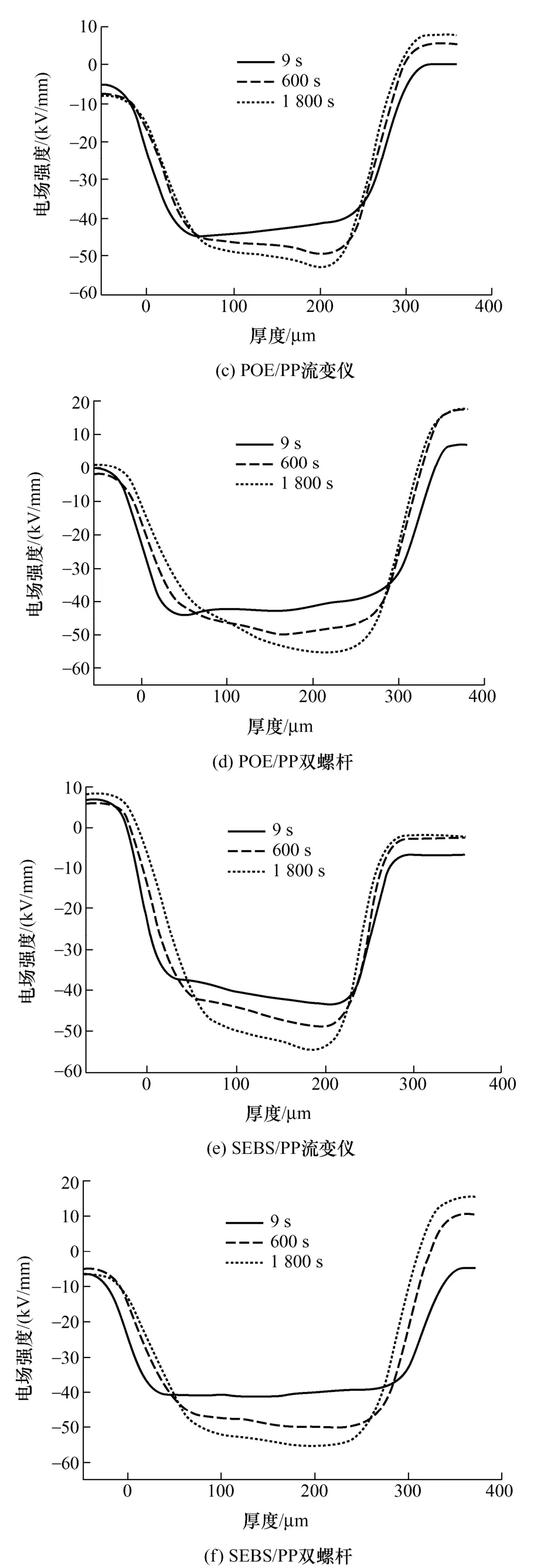

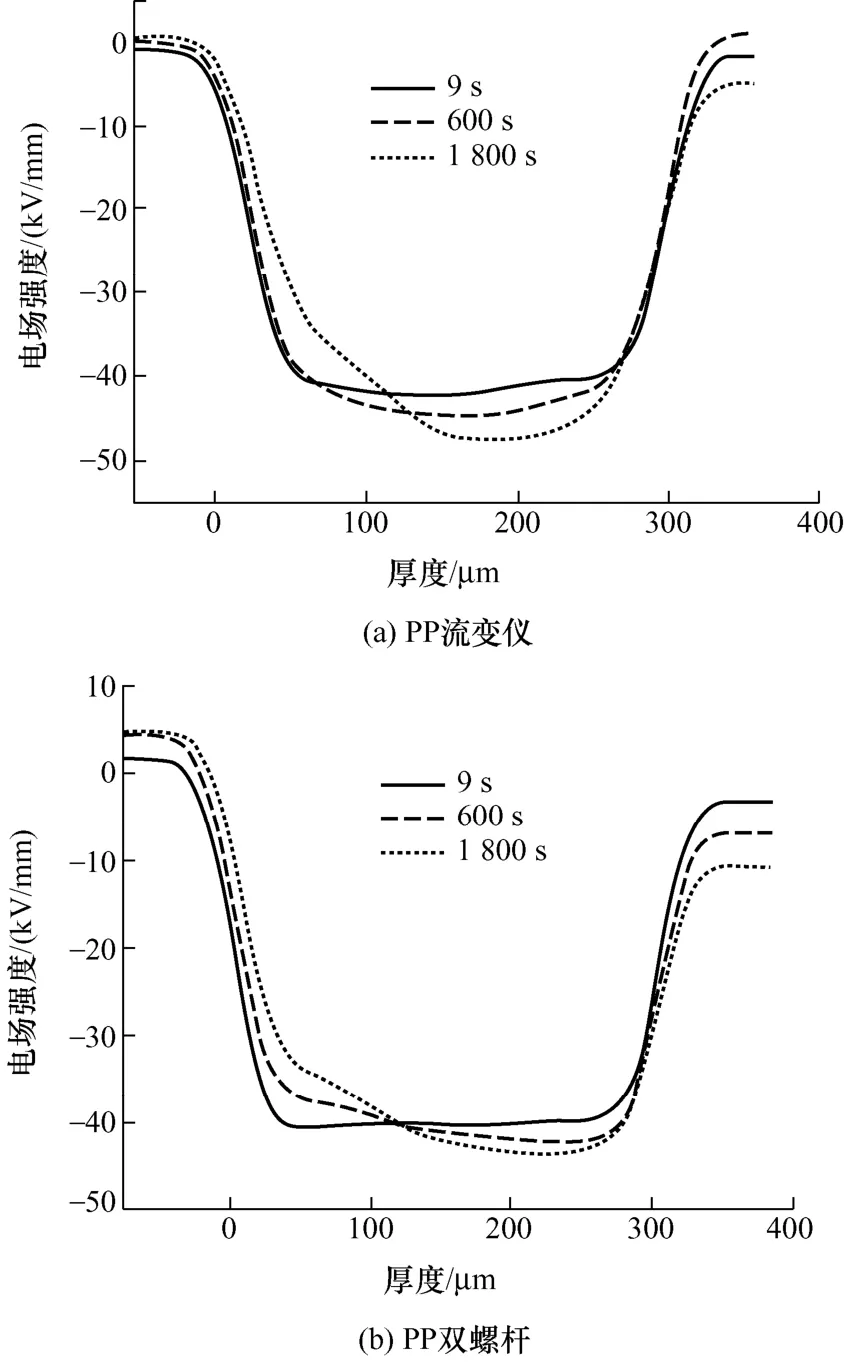

圖10為不同試樣在40 kV/mm外加電場下,加壓1 800 s過程中試樣內部電場分布圖。可見POE/PP與SEBS/PP復合材料在積累了較多的空間電荷后,電場畸變較大。

圖10 各試樣電場分布

4 討論

本文通過對比不同混煉工藝制備的聚丙烯/彈性體復合絕緣材料,對其力學與電學性能進行測試。研究發現,不同混煉工藝制備的材料其性能差異主要是由于雙螺桿擠出機的切應力強于轉矩流變儀造成的。一方面切應力強會使得彈性體分布更均勻;另一方面也會使得部分PP大分子鏈降解為小分子鏈。彈性體分布更均勻會使得材料結晶度增大,耐電強度升高。而部分PP大分子鏈降解為小分子鏈會導致結構缺陷增多,空間電荷注入量與電場畸變量增大。

5 結論

本文通過對比不同混煉工藝下PP與彈性體復合材料的力學與電學性能,考量不同混煉工藝對材料性能的影響,得出如下結論。

(1) 彈性體摻入后復合材料屈服應力下降,機械韌性得到改善,但耐電強度下降,空間電荷注入量增多。其中SEBS/PP復合材料機械韌性最好且耐電強度最高。

(2) 雙螺桿擠出機因其更強的切應力使得彈性體在聚丙烯內分散更均勻,體系黏度增大,復合材料結晶度變大,耐電強度升高。

(3) 雙螺桿擠出機具有更強的切應力,導致部分大分子鏈降解為小分子鏈,材料結構缺陷增多,空間電荷注入量增大。