聚丙烯高壓直流電纜絕緣研究進展與展望*

杜伯學 李忠磊 周碩凡 范銘升

(天津大學電氣自動化與信息工程學院 天津 300072)

1 引言

高壓直流(High voltage direct current,HVDC)輸電是高電壓、大容量、遠距離輸電和區域電網互聯的重要手段,在當今和未來的全球能源互聯網中發揮至關重要的作用[1-2]。高壓直流擠包絕緣電纜具有輸送容量大、損耗低、重量輕、敷設與維護方便等優勢,自1999年首次在歐洲投入商業運行以來迎來指數式快速發展。目前,全球已投運高壓直流塑料電纜輸電工程20余項,總長度超3 000 km,在海上風電并網、海島供電、同/異步電網互聯等方面發揮關鍵作用。交聯聚乙烯(Cross-linked polyethylene,XLPE)絕緣是目前高壓直流擠包電纜的主要絕緣材料,自20世紀80年代初開始逐漸成為高壓電纜的重要研究與應用方向。目前,基于XLPE絕緣的±525 kV高壓直流電纜已成功研制,在張北柔直工程中完成敷設并即將投入運行。

隨著XLPE絕緣高壓直流電纜敷設里程與使用年限的不斷增加,XLPE直流電纜絕緣的諸多問題日益突顯[3-5]:① XLPE作為熱固性材料,在電纜退役后難以回收利用,傳統的焚燒、掩埋等手段將造成極大的環境污染;② XLPE電纜絕緣制造過程中,過氧化二異丙苯(Dicumyl peroxide,DCP)等交聯劑將產生極性小分子副產物,導致絕緣性能下降,目前只能依賴長時間脫氣處理降低其含量;③ 大長度高壓直流海底電纜成為目前的重要發展方向,XLPE絕緣長時間連續擠出過程中極易發生焦燒反應,焦燒產物阻塞濾網,同時在絕緣中引入雜質,導致高壓直流電纜絕緣性能大幅下降,此外擠出與交聯生產工藝復雜、能耗大。因此,開發高壓直流電纜用熱塑性、免交聯絕緣材料替代現有XLPE絕緣,成為電纜絕緣領域的國際熱點問題。

聚丙烯(Polypropylene,PP)基熱塑性絕緣材料具有無需交聯、不引入交聯副產物、可熔融再利用等優點,并具有媲美交聯聚乙烯的優異絕緣和耐熱性能,是公認可替代交聯聚乙烯的環保型電纜絕緣重要發展方向[6-7]。2003年,日本三菱電線工業株式會社與大阪大學合作研發22 kV聚丙烯絕緣電纜并開展示范運行[8];2015—2016年,意大利普睿司曼先后成功研制±320 kV、±525 kV和±600 kV聚丙烯高壓直流電纜并通過出廠試驗[7]。目前,高壓直流電纜用聚丙烯絕緣專利與技術被普睿司曼、北歐化工、日本三菱等國外企業壟斷。開發高壓直流電纜用高性能聚丙烯絕緣,對我國熱塑性絕緣電纜的大規模應用和直流輸電領域的發展具有重大意義。

聚丙烯絕緣存在電氣和力學性能難以協同提升的矛盾,是制約國產高壓直流電纜聚丙烯絕緣的瓶頸問題。一方面,聚丙烯絕緣自身剛性大、韌性差、耐低溫沖擊性能差,無法滿足高壓直流電纜絕緣力學性能要求。等規、間規聚丙烯絕緣拉伸強度往往超過30 MPa[9-10],而交聯聚乙烯絕緣拉伸強度大于等于17 MPa。目前,針對熱塑性電纜的改性方法主要分為化學改性和物理改性。化學改性主要是通過改變聚合物分子鏈結構達到改性的目的,方法包括接枝改性、共聚改性等。物理改性是通過加入添加物改善聚合物材料的性能或賦予材料新的性能,其方法包括共混改性、納米改性及改變晶型等。采用共混、共聚改性等手段雖然能夠改善聚丙烯絕緣的力學性能,但也將導致其電氣性能的下降[11]。研究表明,質量分數為20%~40%的POE、EPDM等彈性體共混改性可將等規聚丙烯拉伸強度降低至20~28 MPa,但直流擊穿場強下降5%~15%,同時加劇同極性空間電荷的注入[11-12];與等規聚丙烯相比,乙烯-丙烯嵌段共聚物沖擊強度可提高近20倍,但直流擊穿場強下降約20%~30%[13-14]。如表1所示,為解決共混、共聚絕緣電氣性能下降的問題,已有研究通過無機納米添加[15-17]和有機小分子復配[18-19]等手段提高其電導率、空間電荷和擊穿性能,但在電纜絕緣批量制備中仍存在添加劑分散性較差、小分子易析出等問題。此外,高壓直流電纜絕緣層主要承受直流電壓,其電場分布與體積電阻率呈正比,而聚合物材料電阻率對溫度變化相當明顯,通常電阻率隨溫度增加成指數減小,且直流電導也存在電場依賴性,因此直流電纜在工作時可能會出現電場反轉現象,進而加劇電纜絕緣的破壞[17-18]。綜上所述,聚丙烯絕緣電氣和力學性能難以協同調控與提升,采用過度絕緣裕度方法無法從根本上提升絕緣安全可靠性。亟待探索聚丙烯絕緣電氣和力學性能協同調控與提升方法,突破高壓直流電纜用聚丙烯絕緣關鍵技術。

表1 不同改性方法對宏觀性能的影響

聚丙烯絕緣為半晶聚合物,具有由分子鏈有序折疊形成片晶、片晶生長排列形成球晶、球晶堆疊形成聚集體的多層次聚集態結構,其聚集態結構是影響其宏觀電氣和力學性能的關鍵因素。結晶區由獨立存在的片晶或由片晶呈放射狀構成的球晶組成,球晶中片晶之間也是無定形區域,由連接鏈、纏結鏈、短聚合物鏈或支鏈組成[20]。聚丙烯絕緣聚集態結構是影響其宏觀電氣和力學性能的關鍵因素。目前,聚丙烯絕緣聚集態結構調控的主要方法包括共混與共聚、添加成核劑及結晶溫度調控等。

本文介紹了聚丙烯絕緣聚集態結構及其表征方法,綜述了共混與共聚、成核劑添加、結晶溫度控制三種調控手段在調控聚丙烯聚集態結構及宏觀性能方面的研究進展,論述了不同調控方法對高壓直流電纜聚丙烯絕緣電氣與力學性能的作用機理,為聚丙烯電纜絕緣性能提升提供指導。

2 聚丙烯聚集態結構及表征方法

聚丙烯絕緣材料具有α、β和γ多種晶型,不同晶型對于聚丙烯的宏觀性能有不同的影響[21-22]。由于γ晶型為亞穩定晶型,形成條件困難且在熱力學上穩定性差,故鮮有針對γ晶型在聚丙烯電纜絕緣的應用研究。目前對于聚丙烯電纜絕緣晶型研究主要集中于α和β晶型。

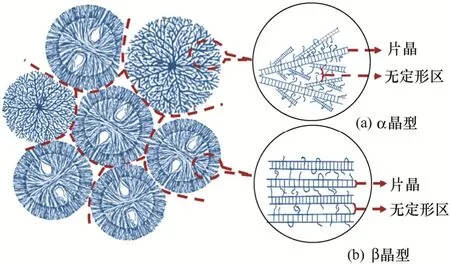

α晶型在熱力學上最為穩定,因此在等規聚丙烯中最為常見,在一般加工條件下獲得的等規聚丙烯均為α晶型,如圖1a所示。從微觀結構來看,α晶體體是由以晶核為中心沿徑向方向向四周放射性生長的晶片及其表面附生的切向晶片組成,附生晶片還會繼續引發子晶片,最終形成經緯交織的蛛網狀結構。這種切向晶片對徑向晶片的連鎖效應使塑性變形變得困難,所以α晶型聚丙烯具有較高的模量和強度,但是沖擊韌性較差[21]。β晶體在熱力學上是亞穩態的晶型,具有較低密度的晶胞結構,因而其有序性低于致密排列的α晶型。與α球晶生長過程不同,β球晶是以晶核為中心,晶片平行成束生長,晶片生長過程中不斷彎曲直到相互碰撞形成完整球晶,如圖1b所示。由于平行晶束的存在,β晶體具有較好的沖擊強度和韌性,與此同時其剛性相對更差[21-22]。

圖1 聚丙烯晶體結構示意圖

對于聚合物聚集態的試驗表征方法,目前主要有差示掃描量熱法(Differential scanning calorimetry,DSC)、偏光顯微鏡觀測(Polarizing microscope,POM)、X射線衍射(X-ray diffraction,XRD)和掃描電子顯微鏡觀測(Scanning electronic microscopy,SEM)等[23-24]。差示掃描量熱法可以檢測出樣品發生相變、玻璃化轉變和化學反應時吸收和釋放的能量,通過能量的變化反映晶區類型及結晶度[25-26];偏光顯微鏡利用了晶體的雙折射性反映了樣品的結晶形貌,從而分析視場下不同的晶型及尺寸信息[27];X射線衍射通過分析不同波長的衍射強度,由于衍射波疊加的結果使射線的強度在某些方向上加強,在其他方向上減弱,故而因此推測出衍射角及其對應的晶體結構[28-29];掃描電子顯微鏡能夠獲得納米級別分辨率的形貌圖像,可以獲得樣品微觀級形貌信息。以上測試手段廣泛運用于聚丙烯絕緣聚集態結構分析,是探究聚集態結構與宏觀電氣、力學性能關聯的重要手段。

3 共混、共聚改性

熱塑性PP具有優異的電氣性能和高熔點,但PP絕緣自身剛性大、韌性與耐低溫沖擊性能(如懸臂梁沖擊強度)差,無法滿足高壓直流電纜絕緣的力學性能要求,因此許多學者對PP力學性能進行改性[28-29]。使用聚丙烯作為高壓直流電纜料必須改善其機械韌性,以滿足電纜敷設安裝的要求。目前,對聚丙烯的增韌方法有共聚改性和共混改性兩種。共聚改性為化學改性,即在丙烯單體聚合過程中,在分子鏈中引入其他共聚單體,如乙烯單體等;共混改性為物理改性,即將聚丙烯樹脂與橡膠、塑料、成核劑等進行共混改性,從而提高其韌性,目前常用的共混改性彈性體包括聚烯烴彈性體(POE)、三元乙丙橡膠(EPDM)、二元乙丙橡膠(EPR)和乙烯-醋酸乙烯共聚物(EVA)等。

3.1 共混、共聚改性對聚丙烯基絕緣電氣性能的 影響

聚丙烯是一種半結晶的聚合物,具有良好的力學性能和熱性能,但它的脆性,尤其是缺口沖擊性能較差。共混改性通過將兩種不同的聚合物材料混合,可以減少單一組分聚合物的弱點,在均衡各組分聚合物性能的條件下優勢互補。

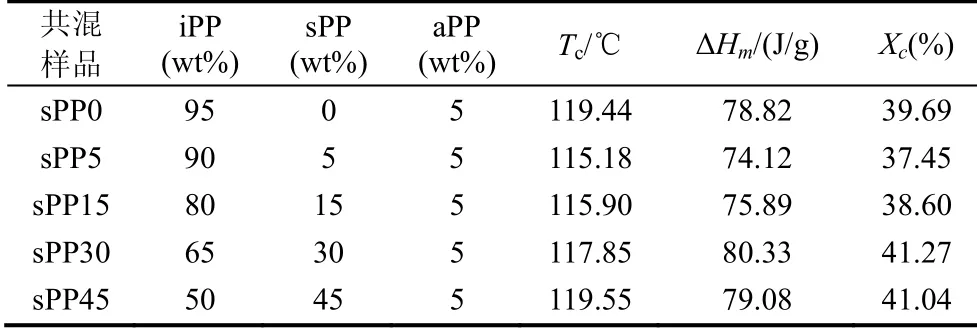

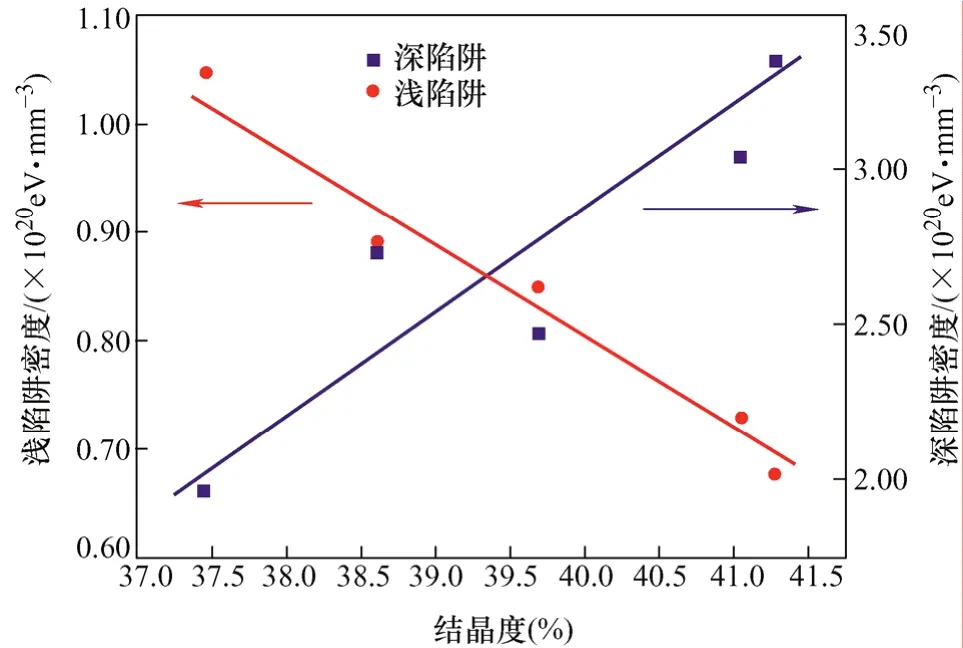

等規聚丙烯(iPP)的分子鏈規整度高于間規聚丙烯(sPP)與嵌段、無規共聚物,導致其結晶度更大,且易形成大尺寸球晶[30]。sPP被證明具有更優異的電氣性能,而且能改善iPP的韌性[13,31]。無規聚丙烯(aPP)是工業生產聚丙烯所產生的副產物,它的電氣性能較差,但少量的aPP與iPP共混時,aPP可以充當軟化劑,iPP/aPP共混物表現出了更好的延展性[32]。將不同比例的iPP、sPP和aPP進行共混可獲得電氣性能更高的共混物,制備了五種iPP/sPP/aPP共混物[33]。表2為iPP/sPP/aPP共混物的熔融溫度、熔融焓和結晶度。100%等規聚丙烯熔融焓的參考數值為209 J/g,100%間規聚丙烯熔融焓的參考數值為196 J/g。在135 ℃和160 ℃附近呈現出明顯的兩個熔融峰值,分別代表sPP和iPP的熔融過程。無規聚丙烯是無結晶聚合物,因此在本次測量的范圍內,沒有明顯的aPP的相變峰。而且,共混物中可結晶的等規序列長度多是分散性的,結晶形成的晶片也多是分散的,因此會導致試樣的熔程較寬。另外,sPP的熔融峰寬于iPP的熔融峰,說明sPP的結晶速率比iPP的結晶速率略慢。由于sPP5試樣的熔程較寬,熔點最低,可以認為它的結晶結構中缺陷最多。sPP和iPP共混后形成了不相容的多相共混體系,所以兩共混組分在各自的微區里形成結晶,而無規鏈段則形成無定型相。sPP5、sPP15和sPP30試樣的結晶度依次上升,因為sPP在結晶的過程中起到異相成核的作用,促進了iPP的結晶。然而當sPP的添加超過了45 wt%時,隨著sPP大分子鏈段的加入,iPP的堆積受阻和擴散阻礙,阻止了iPP的球型結晶,使得sPP45試樣的結晶度反而有所下降。iPP/sPP/aPP共混物的陷阱能級分布與其結晶形貌息息相關,圖2是不同iPP/sPP/aPP組成的共混物結晶度與陷阱分布關系。隨著iPP/sPP/aPP共混材料結晶度的升高,基體中的無定型區減小,可供分子鏈活動的自由體積減小,纏繞的分子鏈由于沒有足夠的活動空間而更加難以解鏈,分子鏈中局域態捕獲的電荷更加難以脫陷,進而導致更多深陷阱的形成。其中,30 wt% sPP的加入引入了更多的深陷阱能級,球晶界面處更深的陷阱能級提高了載流子發生遷移需要克服的勢壘從而提高了擊穿的勢壘,而陷阱密度的提高阻止了更多載流子的碰撞電離,進而提高iPP/sPP/aPP共混物的擊穿性能。

表2 PP共混物的熔融溫度、熔融焓和結晶度

圖2 iPP/sPP/aPP共混物結晶度與陷阱分布關系

與共聚改性相比,共混改性雖具有操作簡單、生產周期短、適合批量生產等優點,但也存在聚丙烯基體與彈性體分散不均、界面結合性較差的問題,而共聚改性可克服上述缺點。通過對比聚丙烯、聚丙烯/乙烯-丙烯共聚物(PEC)共混物和聚丙烯/乙烯-辛烯共聚物(EOC)共混物的空間電荷輸運行為,發現PP/EOC在極化1 800 s后的空間電荷總量僅為0.44×10?7C,而PP和PP/PEC的空間電荷總量分別為1.24×10?7C和2.47×10?7C。分析認為EOC在PP結晶過程中可充當成核劑,使得共混物在結晶過程中晶核增多,最終球晶尺寸明顯減小,球晶之間的界面增多,界面處的淺陷阱有利于空間電荷的消散,因此PP/EOC中空間電荷積聚情況得到了改善[34]。

3.2 共混、共聚改性對聚丙烯基絕緣力學性能的影響

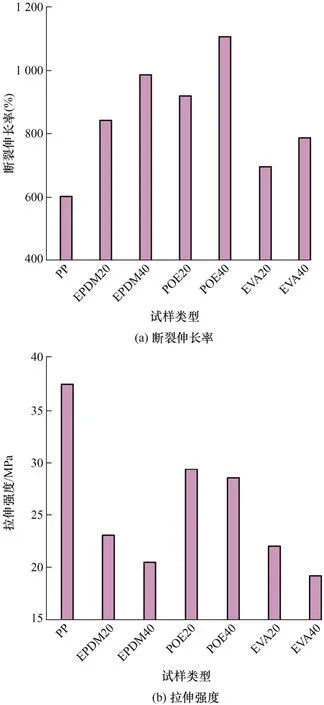

采用共混或共聚的方法能有效地改善PP的低溫脆性和剛性。國內清華大學何金良團隊、上海交通大學江平開團隊、天津大學杜伯學團隊均開展了大量研究。研究發現隨著彈性體的加入,聚丙烯的力學韌性和剛性都得到了改善,能夠滿足在高壓直流電纜應用的標準。其中,對比三元乙丙橡膠(EPDM)、POE和EVA三種彈性體對聚丙烯電氣和力學性能的影響,發現隨著彈性體的加入,共混物熔融溫度和晶型等參數變化不大,其韌性得到了明顯的改善,如圖3所示。但聚丙烯與彈性體之間存在大量的界面,導致共混物中空間電荷積聚嚴重,擊穿性能下降[35]。EPDM的加入對聚丙烯電氣性能影響最大,彈性體本身的非結晶性使共混物結晶度降低,且共混物更容易在直流場下積聚空間電荷,EVA的加入對于聚丙烯的力學韌性改善不明顯,PP/POE的綜合性能相對優異,具有在高壓直流電纜領域中應用的潛力。

圖3 聚丙烯共混物的斷裂伸長率和拉伸強度

通過研究iPP和PEC的綜合性能,以及二者共混物和iPP/sPP的結晶行為、電氣、力學和熱學性能,分析認為球晶尺寸的降低有利于提高共混物的力學韌性和擊穿性能。研究結果表明當50 wt%的iPP與40 wt%的乙烯單體的PEC組成的iPP/PEC共混物球晶之間的界面較為模糊,可以表現出較高的電氣和力學性能[36]。

對iPP和嵌段共聚聚丙烯(EPC)的電氣和力學性能進行測試,結果表明EPC中共聚的乙烯分子鏈不參與結晶過程,而是形成了一種具有緩沖作用的橡膠態結構,因此增加了EPC的沖擊強度和低溫下的機械強度,且其低溫脆化溫度達到了?57.3 ℃,iPP僅為?5 ℃。此外,EPC中的球晶尺寸更小,球晶之間不存在明顯的界面,空間電荷積聚量較少,綜合性能更好,更適合應用于高壓直流電纜中[37]。因此,以上研究均表明,共混與共聚可改善聚丙烯聚集態結構,對于改善其電氣、力學和熱學性能具有重要意義。

4 成核劑改性

4.1 α成核劑

以山梨醇類(DBS)為代表的成核劑憑借其極高的成核效率與較好的相容性成為聚丙烯最常用的α成核劑。將DBS加入到聚合物中,可以提高聚合物的結晶溫度、結晶度、結晶速度,并且使得球晶晶粒尺寸更微細化[38]。研究發現添加α成核劑后,PP結晶生長是沿著成核劑的表面外延進行的,該類成核劑可以促進PP熔體中的無序線團很快向螺旋結構轉變,并且可以穩定所形成的螺旋結構。當成核劑的添加量低于0.2%時,成核劑就可以很均勻地分散在PP中,二者可以形成均相體系,在降溫結晶的時候,成核劑可作為異相核心首先結晶,形成的纖維網絡在PP中分散比較均勻,PP可以在這些纖維網絡的表面結晶成核[39-41]。結晶度的提高和α晶球晶尺寸的細化提高了材料的強度,但是對于材料的韌性沒有太大影響[40]。

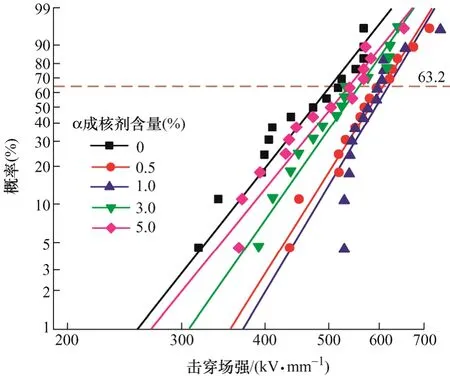

通過研究α成核劑對聚丙烯電氣性能的影響發現,成核劑的添加促進了聚丙烯的結晶并且顯著降低了球晶尺寸,無定形區域受到限制,從而降低了體電導率。不同含量α成核劑對聚丙烯擊穿性能的影響如圖4所示,隨著α成核劑的含量由0上升至1%,聚丙烯絕緣擊穿場強由497.7 kV/mm上升至610.0 kV/mm。研究同時發現,較低的降溫速度能夠促進晶體的形成與完善,從而提高聚合物試樣的擊穿場強[41]。

圖4 α成核劑含量對聚丙烯擊穿場強的影響

4.2 β成核劑

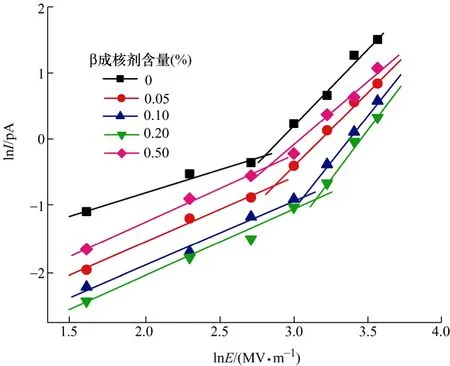

β晶型聚丙烯具有較好的沖擊強度和韌性,因而在保證聚丙烯電氣性能的前提下,通過添加β成核劑提高聚丙烯力學性能成為研究者關注的重點。已有研究表明,一定量的β晶引入對于電氣性能的改善具有積極作用。研究表明通過引入β晶體,提高了聚丙烯在高溫下的擊穿強度和電阻率隨溫度變化的穩定性[42]。隨后含有β晶體嵌段共聚聚丙烯(Block copolymer polypropylene,PPB)的介電性能研究表明,β晶體改性可以在不影響PPB的空間電荷行為的前提下,提高常溫和90 ℃下的擊穿場強[43]。通過研究β晶體對聚丙烯電荷傳輸的影響發現,沿著成核劑表面生長成的β晶簇對電子有親和力,可以阻止空間電荷注入。同時β晶體含有很寬的彎曲間隙限制電荷的傳輸,降低電導電流[44]。如圖5所示,隨著成核劑含量由0上升至0.2%,電導電流下降,進一步提高β成核劑含量電導電流升高。當β成核劑含量較低時,成核劑顆粒均勻分散在iPP基體中,材料中β晶含量逐漸升高,微晶團簇平均尺寸減小,微晶之間界面面積增加,深陷阱密度和平均陷阱深度增大,電荷被微晶團簇表面的深陷阱捕獲,產生的內電場使得電極電荷注入勢壘升高,最終總的電荷注入量下降。當β成核劑含量進一步增加到0.5%甚至1.0%時,β成核劑顆粒開始出現團聚現象,單位質量誘導β晶的生成效率降低,使得β晶含量出現下降,微晶團簇平均尺寸增大,微晶之間的界面面積減少,深陷阱密度和平均陷阱深度均下降,空間電荷抑制效果減弱,其積聚量出現一定程度的反彈[45]。

圖5 β成核劑改性聚丙烯電導電流與外施電場強度關系

與此同時,力學性能由于β晶的引入得到明顯改善。聚丙烯晶型對力學性能影響更為顯著,β晶型的平行排布片晶結構在應力下更易發生滑移而增強絕緣韌性,如圖6所示,0.1 wt% WBG-β成核劑添加可使等規聚丙烯沖擊強度提高238%。β晶相與非晶相之間的耦合比α晶相和非晶相之間的耦合弱,增強了力學阻尼和機械緩沖,提高了試樣的韌性。當成核劑含量高于0.1 wt%時,過多的成核劑集中于晶界,形成應力集中點,使得斷裂伸長率下降。

圖6 不同含量β成核劑改性聚丙烯斷裂伸長率

然而,成核劑作為小分子添加劑,可能在高溫與強電場下發生遷移,從而導致成核效果減弱。同時,β晶型的熱穩定性低于α晶型,其在長期高溫運行下的穩定性有待進一步研究[46-48]。

5 結晶過程調控

聚丙烯基絕緣聚集態結構除了受聚丙烯共聚和共混配方以及成核劑的影響,還受到結晶溫度影響聚集態結構的重要外在因素。

5.1 非等溫結晶

非等溫結晶過程中,過快的降溫速率會導致分子鏈段運動能力減弱,球晶尺寸減小并形成不完善結晶[49-50]。研究發現PP薄膜摻雜0.01 wt%成核劑,經過慢速的非等溫結晶過程后,其在室溫下的擊穿強度相比純PP提升了25.7%。分析認為較慢的降溫速率有利于PP中晶核生長形成完善的晶區結構,而過快的降溫速率會導致薄膜的質量受影響,例如PP薄膜中可能出現一些皺痕[50]。在iPP上接枝長分子鏈后再經非等溫結晶后,能有效提升PP的力學性能,其中拉伸強度和沖擊強度都有了不同程度的提升[51]。分析認為長分子鏈中的鏈纏結增強了分子鏈間的作用力,使得分子鏈的滑移減弱。其次,在非等溫結晶過程中接枝長分子鏈的iPP晶核增多,成核速率明顯增快,球晶生長較慢,因此降溫結晶后形成了大量的小球晶,降低了應力集中點,進而改善了iPP的力學性能。

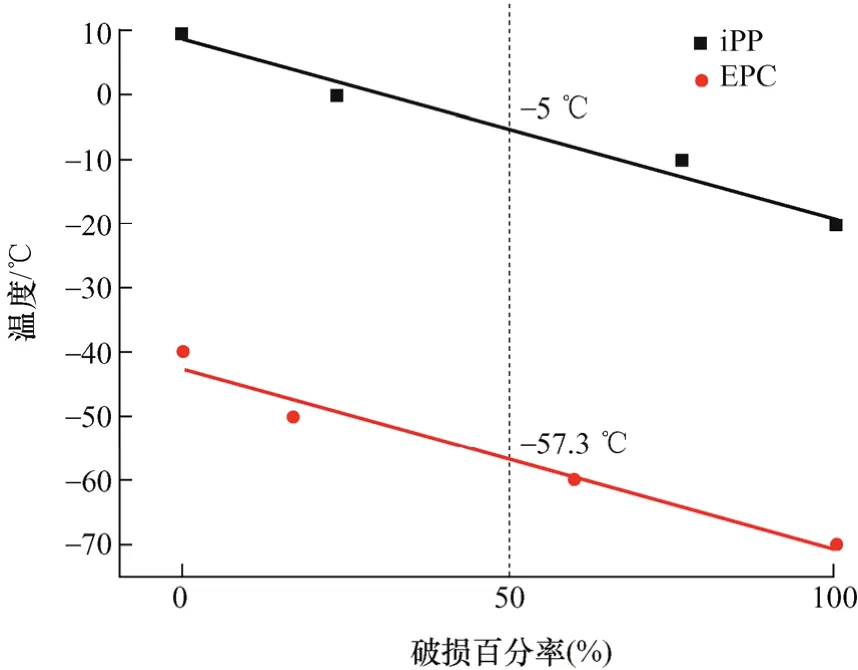

通過研究iPP和EPC的非等溫結晶行為,將iPP和EPC從220 ℃分別以2 ℃/min和5 ℃/min的速率降溫結晶,發現EPC的開始結晶溫度高于iPP。以2 ℃/min降溫結晶時,iPP形成的α球晶間有明顯的界面,球晶尺寸約為200 μm;EPC形成的球晶尺寸約為60 μm,且球晶之間沒有明顯邊界。如圖7所示,iPP破損50%的低溫催化溫度為?5 ℃,而EPC破 損50%的低溫催化溫度為?57.3 ℃。當降溫速率升高到5 ℃/min時,iPP和EPC中的球晶尺寸都有明顯減小,分別為60 μm和40 μm。因此,非等溫結晶條件下EPC更容易形成小尺寸均勻的球晶,這種聚集態結構明顯會表現出更優異的電氣和力學性能[13]。

圖7 iPP和EPC的低溫脆化沖擊性能

5.2 等溫結晶

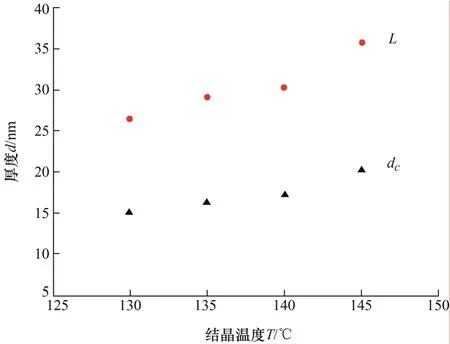

如圖8所示,相比于非等溫結晶,適當溫度的等溫結晶可使結晶更為完善,片晶長周期和厚度隨結晶溫度升高而增大[52]。通過改變PP結晶溫度或結晶時間能有效地調控PP球晶的尺寸,且通常球晶的直徑越大,尺寸分布越窄,PP的擊穿性能越差[53-54]。PP在140 ℃等溫結晶4 h后會形成直徑較大的球晶,分析認為球晶間的界面處對電荷有較大的束縛,球晶直徑的增加會減小界面的體積,從而減弱對電荷的束縛能力,因此具有大球晶的PP通常擊穿性能較差。分析認為sPP的結晶能力弱于iPP,生長形成的球晶體積也較小,因此會表現出比iPP更高的擊穿強度[55]。通過研究云母填充PP后等溫和非等溫的結晶行為,發現經偶聯劑處理過的云母在PP結晶的過程中起到成核劑的作用,可以加速結晶過程,球晶尺寸變小且球晶間的邊界變模糊,有利于提高PP的力學性能。iPP結晶形貌對其介電擊穿強度至關重要,通過等溫結晶和淬火的方法制備iPP試樣。分析認為iPP試樣的結晶度或者結晶厚度對其交流擊穿強度沒有顯著影響,僅當iPP試樣的無定形區占比非常小時,結晶度的增加才會導致iPP擊穿性能下降[53]。

圖8 長周期L與片晶厚度dc隨結晶溫度的變化規律

6 結論與展望

以聚丙烯(Polypropylene,PP)為代表的熱塑性電纜絕緣代表了未來高壓直流電纜絕緣的發展方向。聚丙烯絕緣具有由分子鏈有序折疊形成片晶、片晶生長排列形成球晶、球晶堆疊形成聚集體的多層次聚集態結構,聚丙烯基絕緣電氣、力學性能與其聚集態結構密切相關。掌握聚丙烯基絕緣聚集態結構演變規律與調控方法,是實現其宏觀性能調控的關鍵基礎。

(1) 采用共混與共聚的方法能有效地改善PP的低溫脆性和剛性,但彈性體共混材料與PP基體之間相容性差,導致高溫高場下絕緣性能顯著下降,因此提高共混絕緣相容性是其實際應用亟待解決的關鍵問題。PP共聚絕緣的耐熱性能下降,高溫下電氣、力學性能降低,因此開展共聚單體選擇與共聚絕緣分子拓撲結構設計,獲得兼具優異電氣與力學性能的聚丙烯絕緣是未來重要的研究方向。

(2) β晶型具有較好的沖擊強度和韌性,因而在保證聚丙烯電氣性能的前提下,通過添加β成核劑能有效提高聚丙烯力學性能。如何提高成核劑分散性、防止成核劑遷出以及驗證β型球晶的長期絕緣性能是亟需攻克的重要課題。

(3) 聚合物絕緣制備中結晶工藝對絕緣的性能有重要影響,通過調節等溫及非等溫結晶工藝參數能為協同調控聚丙烯電氣和力學性能提供明確的思路。尤其在高壓直流電纜絕緣批量制備過程中,通過優化結晶工藝來提高絕緣綜合性能是高壓直流電纜制造加工技術的重要方向。

(4) 電纜絕緣在生產、安裝過程中承受機械應力作用,垂直于片晶方向的應力會使無定形區中纏結鏈取向伸展甚至斷裂,自由體積增大,聚集態結構發生演變并影響其電學性能。研究表明當拉伸應變達到20%時,聚丙烯絕緣空間電荷積累量增加50%以上,擊穿場強明顯降低[56]。因此需要進一步研究拉伸、沖擊應力作用下聚丙烯基絕緣的聚集態多層次結構演變過程,分析聚集態結構演變過程與絕緣缺陷形成、發展過程的內在關聯,進而探究機械應力作用下聚集態結構演變對電導、電荷輸運與擊穿特性的影響規律及機理。