多孔質靜壓徑向氣磁軸承結構設計及靜態特性分析

刁 星,張 帆,白文鑫,曾 勵

(揚州大學 機械工程學院,江蘇 揚州 225127)

0 引言

隨著磁懸浮技術的迅速發展,技術逐漸成熟的同時缺陷也越來越明顯,即承載能力低、剛度性能差。而氣懸浮的承載能力及剛度特性優勢明顯,適合應用于大負載、高精度的電機領域,因此將兩種支承技術相結合的軸承方案一直是高速電機支承技術研究的重點[1,2]。

1 多孔質靜壓徑向氣磁軸承結構及工作原理

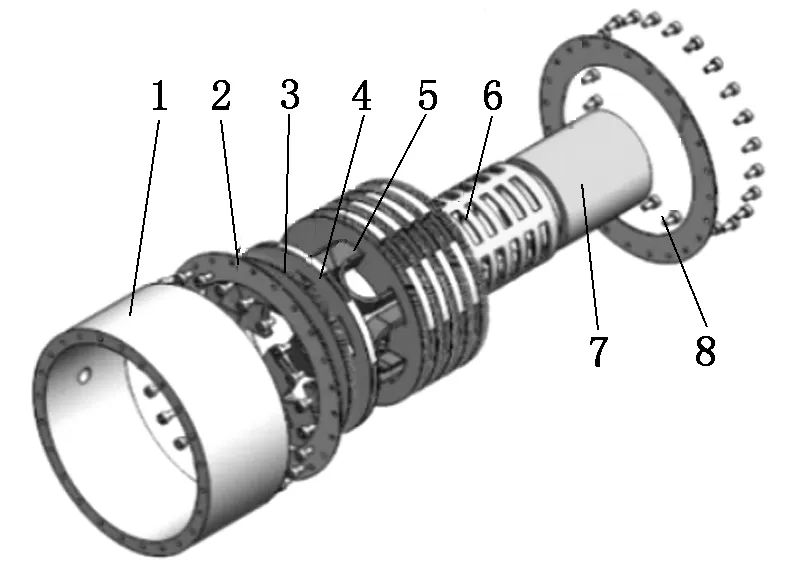

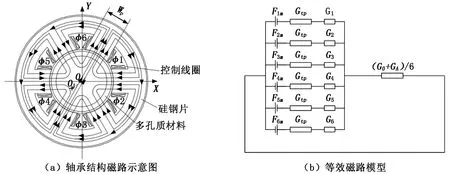

多孔質靜壓徑向氣磁軸承由多孔質靜壓氣體軸承和電磁軸承組成,其結構形式如圖1所示。其中電磁軸承為了盡可能地減少磁滯損耗以及渦流效應,采用了硅鋼片沖壓疊裝,之后安裝通氣管道并在軸承兩端安裝擋板以保證氣磁軸承內部具有較好的密封性。徑向氣磁軸承具體參數見表1。

表1 徑向氣磁軸承具體參數

1-氣磁軸承外圈;2-擋板;3-硅鋼片;4-通氣管道;5-電磁軸承線圈;6-彈性擋板;7-多孔質材料;8-螺釘

多孔質靜壓徑向氣磁軸承工作原理如圖2所示。氣體通過軸承氣體腔室進入軸承與轉子之間,然后向外流動到軸承邊界降為環境壓力,軸承與轉子之間會產生一層具有承載能力的氣膜,將轉子支承起來;電磁軸承則通過線圈產生電磁力作用于轉子,其電磁力大小由通電線圈中的電流決定;位置傳感器檢測轉子系統產生的偏移量,通過控制器、功率放大器等控制元件調節電流大小,實現轉子系統的反饋控制調節[3]。

圖2 多孔質靜壓徑向氣磁軸承工作原理

2 建立多孔質靜壓徑向氣磁軸承數學模型

2.1 多孔質氣體壓力方程

多孔質靜壓徑向氣磁軸承的計算關鍵是構建多孔質材料中氣體的流動模型,但多孔質材料與氣膜之間的流動是相互耦合的[4,5],因此根據流動模型和邊界條件聯立求解方程組,建立多孔質材料內部和定轉子之間氣膜層的氣體壓力方程。解析模型基于如下假設:①潤滑流體為理想流體,滿足理想氣體要求;②潤滑層中的流動狀態視為層流,不考慮渦流和湍流影響;③沿氣膜厚度方向的黏度值不變。

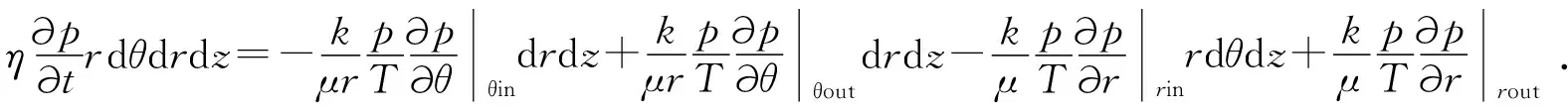

氣體在多孔質材料中多以黏性流動為主,因此將其在微元模型運動方向分為周向θ、徑向r、軸向z,假設多孔質材料各向同性,其滲透率均為k、孔隙度為η、動力黏度系數為μ(N·s/m2)、內部壓力為p(Pa)、流體密度為ρ。氣體在多孔質材料內做層流動的質量流速為:

(1)

其中:qθ為氣體沿周向的質量流速;qr為氣體沿徑向的質量流速;qz為氣體沿軸向的質量流速;Δmt為單位時間內質量流的變換量。

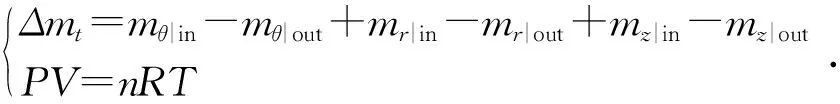

氣體運動滿足質量守恒以及阿伏伽德羅定律,即:

(2)

其中:P為氣體壓強;V為氣體體積;n為物質的量;T為氣體溫度;R為氣體常數;m為氣體質量;in、out則是代表流進、流出。

由式(1)、式(2)得到氣體在多孔質材料內部的壓力方程式:

(3)

同理,根據氣膜間隙壓力分布、氣體質量守恒可推導出氣膜層氣體壓力方程式:

(4)

其中:u為多孔質材料與轉子軸之間存在的氣膜層厚度,其值非常小,因此可以將其看為常量。ω0為軸承的初始角速度。

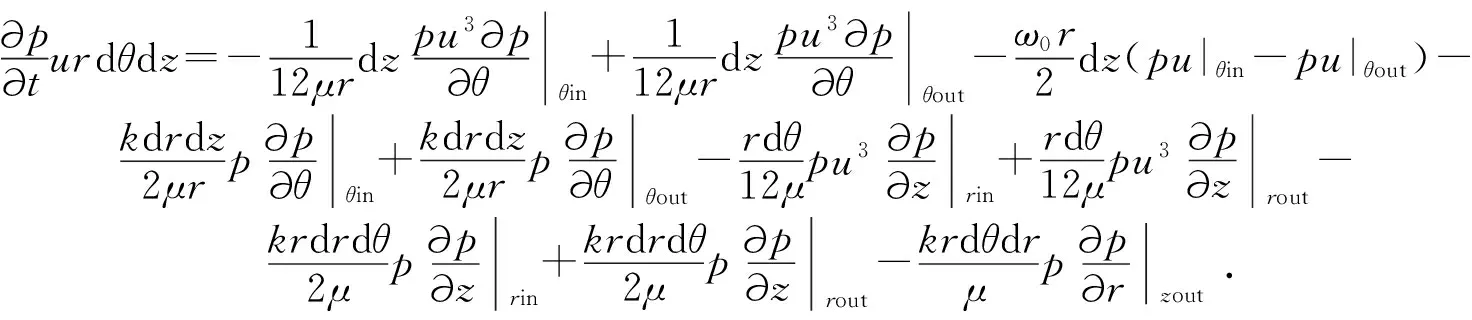

2.2 磁路分析

通過等效磁路法分析多孔質靜壓徑向氣磁軸承磁路中的磁通變化,建立轉矩和懸浮力方程,進而分析氣磁軸承的支撐和轉矩性能[6]。為了簡化分析和計算,進行如下假設:①忽略系統的磁滯損耗,認為磁軸承工作時不發生磁飽和現象;②漏磁只發生在氣隙及空氣管道中;③磁力線沿磁場方向均勻分布,從而可將磁場分布等效為磁路模型[7],如圖3所示。其中Φi是第i段硅鋼片控制線圈的磁通,i=1,2,3,4,5,6;Wp為極靴寬度;Fim為第i段硅鋼片控制線圈產生的磁勢;Gtp為Gt與Gp之和,Gt為彈性材料的磁導,Gp為多孔質材料的磁導;G0為定子磁軛磁導;GA為轉子軸與氣磁軸承定子之間氣隙的磁導;Gi為第i段硅鋼片(空氣管道)上線圈的磁導。

圖3 多孔質靜壓徑向氣磁軸承磁路結構示意圖及等效磁路模型

當轉子系統形心位置從圓心O(0,0)偏移至坐標O1(-x0,-y0)時,得到磁導Gi的解析式為:

(5)

其中:μ0為相對磁導率;l為平均氣隙長度。

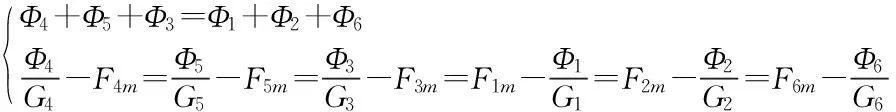

同時根據基爾霍夫定律可得:

(6)

磁軸承磁極的磁力Fi表達式為:

(7)

其中:Ba為氣隙中的磁感應強度;Ha為氣隙中的磁場強度。

結合式(5)~式(7),則轉子在偏心(-x0,-y0)坐標處所受到的x、y軸方向的磁場力分量Fx、Fy表達式為:

(8)

將多孔質靜壓徑向氣磁軸承的結構、位置參數以及電流控制代入式(8),可獲得氣磁軸承的承載力。

3 多孔質靜壓徑向氣磁軸承靜態特性分析

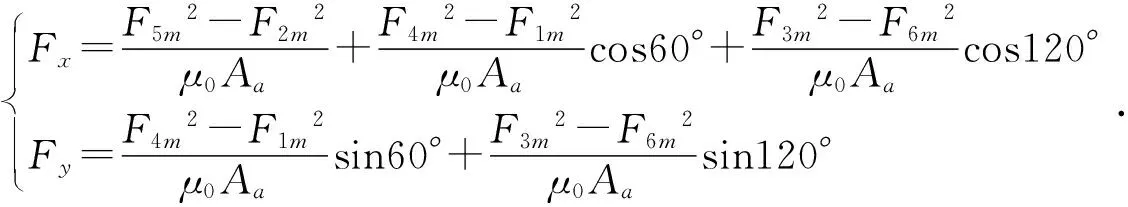

3.1 氣磁軸承磁能分析

根據表1中的設計參數建立物理模型,并導入maxwell。設置狄里克萊第一類邊界條件,同時在線圈中通入3 A的電流,得到的硅鋼片截面和通氣管截面的磁感應強度云圖如圖4所示。由圖4可以看出,由于磁感應強度和電流密度呈正相關[8],因此隨著硅鋼片半徑減小,磁感應強度逐漸增加,最終在多孔質區域下降,而極靴頂部磁感應線最低,這是因為此位置的磁感應線相互抵消而產生的;管道磁感應強度主要集中于硅鋼片兩側,勢必會對相應位置產生一定的磁力。因此可以得出氣磁軸承受到的磁拉力主要集中在硅鋼片區域,同時氣隙中磁感應強度在整個圓周分布不相同,其中極靴處的磁能最大。

圖4 硅鋼片截面和通氣管截面磁感應強度云圖

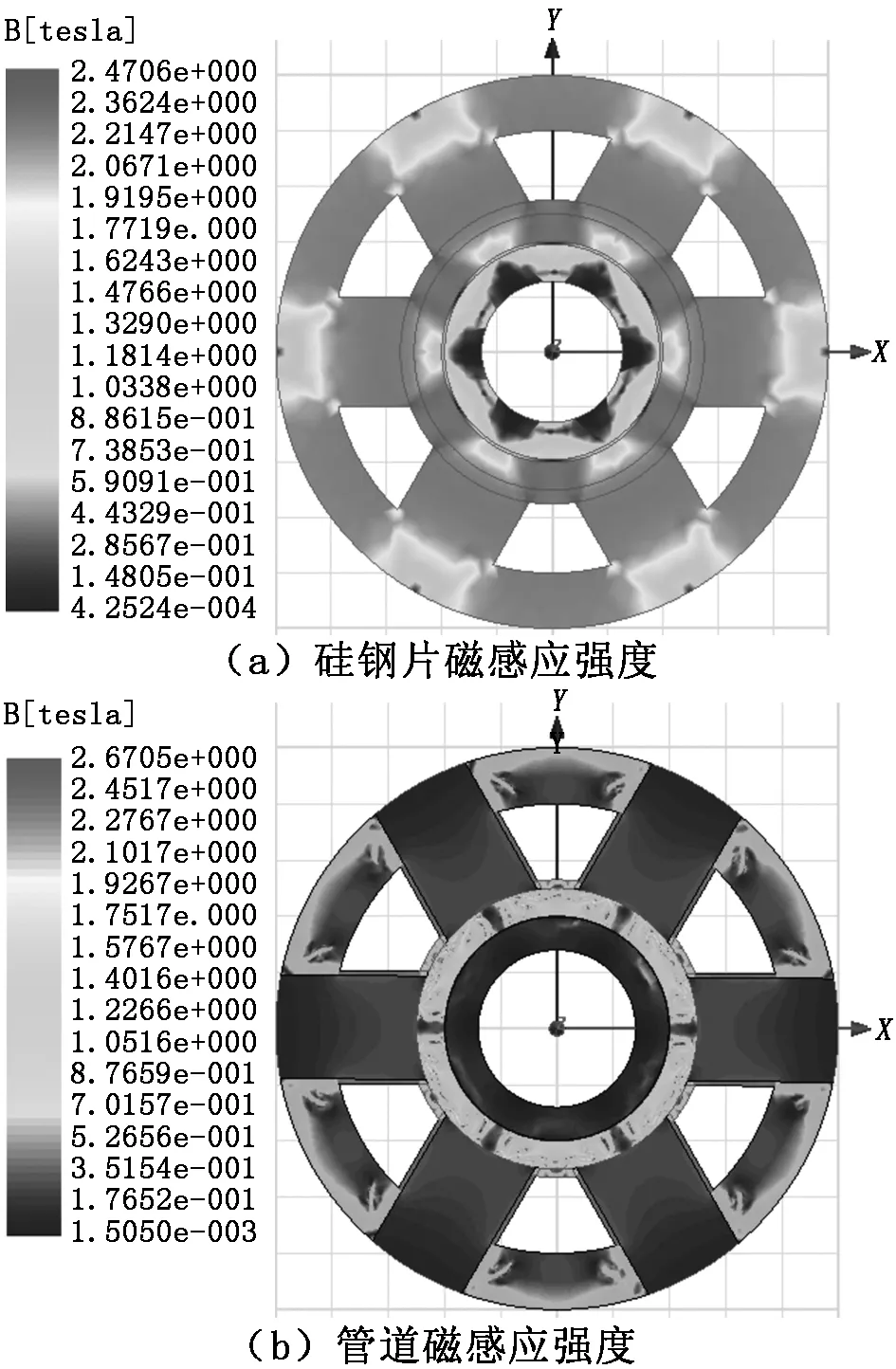

3.2 氣磁軸承流場分析

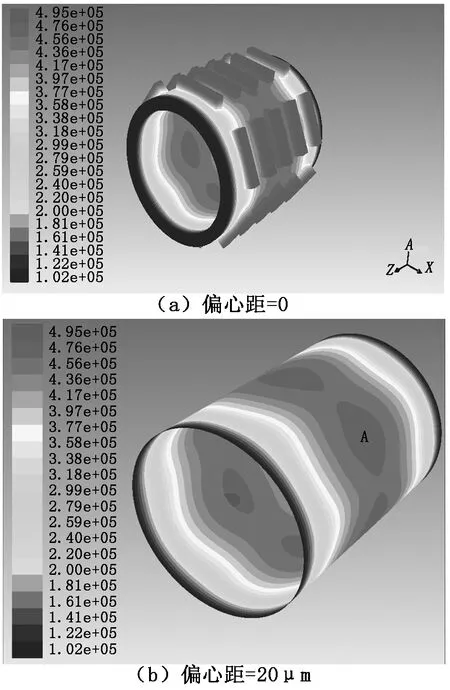

氣磁軸承流場分析主要分析不同偏心距下氣磁軸承的壓力分布以及多孔質材料對承載力的影響。0.5 MPa工作氣壓下徑向氣磁軸承壓力分布如圖5所示。由圖5(a)可以看出,當轉子軸未發生偏轉時,氣壓在軸向方向會向氣體出口處即兩側呈遞減狀,相應進氣口的氣膜內壁處會有明顯的氣壓增強區域,徑向方向隨著氣體進入多孔質材料,氣壓有所下降;由圖5(b)可以看出,當轉子軸偏心20 μm時,軸承徑向方向不再呈完全對稱結構,氣膜厚度減小的一側壓強增加,氣膜厚度增加的一側壓強減小。由此說明了氣磁軸承氣體部分有自我調節功能。

圖5 0.5 MPa工作氣壓下氣磁軸承壓力分布

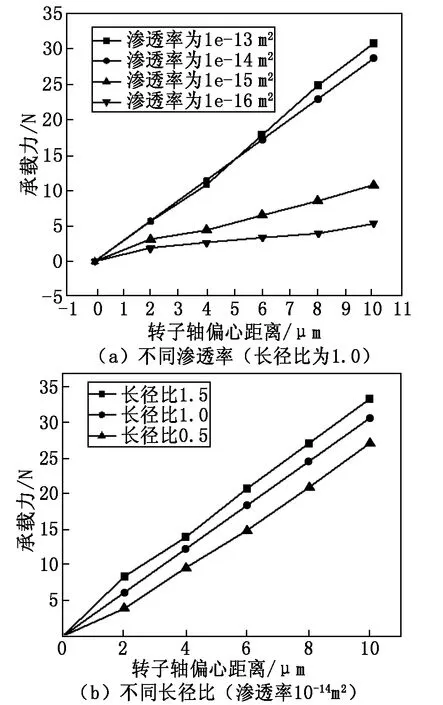

工作氣壓為0.5 MPa時不同轉子軸偏心距下多孔質材料對承載力的影響如圖6所示。由圖6可以看出,隨著偏心距離的增加, 氣磁軸承的承載力呈線性上升趨勢;多孔質材料的滲透率太小,氣體流動差,承載能力不足,滲透率為10-13m2~10-14m2時承載力較合適;長徑比越大,承載力越大,但裝配加工越難,所以長徑比為1.0時,承載能力最好。因此,選擇適當的滲透率和長徑比可以極大地改善氣體軸承承載力。

圖6 不同轉子軸偏心距下多孔質材料對承載力的影響

4 結論

(1)通過選擇適當的多孔質材料長徑比和滲透率可以明顯地增加氣磁軸承的承載力,同時通過流場仿真發現氣磁軸承有很好的自我調節性能。

(2)產生的磁場主要集中在硅鋼片區域,其中極靴處的磁能最強并且為轉子提供作用力,增加剛度,提高系統阻尼。