導流片結構參數對三通道進氣TVC性能影響

姚 婷,劉景源

(南昌航空大學飛行器工程學院,南昌 330063)

0 引言

駐渦燃燒室(trapped vortex combuster, TVC)憑借其高效的燃燒組織方式,簡單緊湊的結構外形,優異的燃燒性能,成為極具應用前景的新概念燃燒室[1-3]。按照結構形式劃分,一種是由美國Ramgen公司提出的鈍體駐渦燃燒室,依靠雙鈍體形成駐渦;另一種是壁面駐渦燃燒室,依靠壁面凹腔形成駐渦。

Agarwal等[4]將導流片技術應用于壁面駐渦燃燒室中,相比較普通駐渦燃燒室,燃燒效率提高。導流片的引入,不僅有利于形成雙渦結構,其分流作用增強了凹腔與來流的熱質交換,有利于燃燒效率的提升。曾卓雄等[5]對帶導流片的駐渦燃燒室的進氣參數進行研究,結果顯示當量比增大使得鈍體回流區減小;韓吉昂等[6]發現凹腔噴射可以形成穩定雙渦結構,降低總壓損失系數;王志凱、俞駿等[7-8]對雙通道駐渦燃燒室中導流片結構參數進行研究,發現合適的導流片結構參數可實現低壓降、低污染、高效率的燃燒室。與雙通道進氣結構TVC相比,三通道TVC的進口中間通道將其內回流區分成兩個通道,避免了局部高溫,氮氧化物排放降低,燃燒效率顯著提升[4,9],但整體燃燒效率較低,為進一步提升燃燒效率,并考慮到燃燒室壁面受高溫燃氣及熱輻射影響,成為發動機內部易損壞的部件,將上下通道通入冷空氣來降低壁面溫度,由此提出將導流片引入三通道進氣結構駐渦燃燒室,研究導流片結構參數對燃燒室性能的影響。

1 數值模擬模型及研究方案

1.1 幾何模型及結構參數

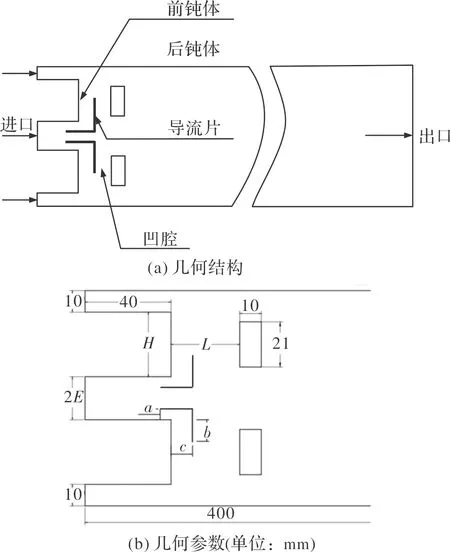

帶導流片的三通道進氣結構駐渦燃燒室幾何結構及尺寸參數如圖1所示。燃燒室總體長度400 mm,內徑600 mm,外徑800 mm;上下兩側進氣通道徑向高度相等,均為10 mm,中間通道徑向高度20 mm;前鈍體軸向長度40 mm,徑向高度30 mm,后鈍體幾何尺寸10 mm×21 mm,前后鈍體之間距離18 mm,前后兩對鈍體及導流片均關于中心通道對稱,用于分流及導流的導流片存在一定厚度,其厚度大對流體起阻礙作用,因此厚度越小越好。不失一般性導流片的厚度取為零。選擇導流片與中間通道前鈍體端面的徑向距離a、導流片伸入凹腔的長度b以及導流片距離前鈍體后端面的距離c等3個參數作為研究的TVC結構參數。

圖1 帶導流片的三通道進氣TVC結構及參數

1.2 邊界條件及網格無關性分析

數值模擬采用甲烷-空氣預混合的渦耗散化學反應模型,化學當量比取0.7,入口流速60 m/s、溫度300 K,出口1個大氣壓強;中間通道混合氣的甲烷質量分數為0.036 23,氧氣質量分數為0.207 02。

為驗證計算結果的網格無關性,圖2及圖3給出了網格數為5萬、10萬和20萬時的燃燒室出口徑向溫度分布及徑向總壓分布,可見在選取的網格數范圍內,計算結果均與網格無關。因此,數值模擬選用5萬網格進行計算及分析。

圖2 取不同網格數時出口徑向溫度

圖3 取不同網格數時出口徑向總壓

2 計算結果與分析

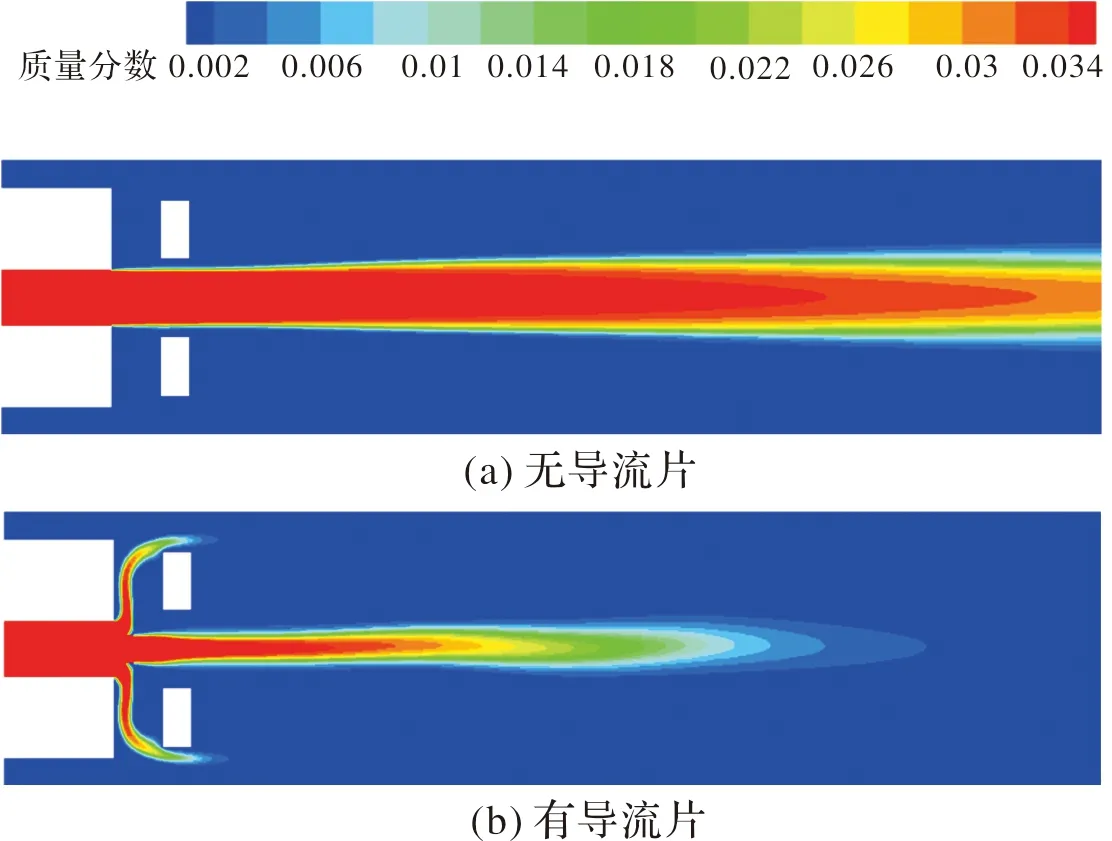

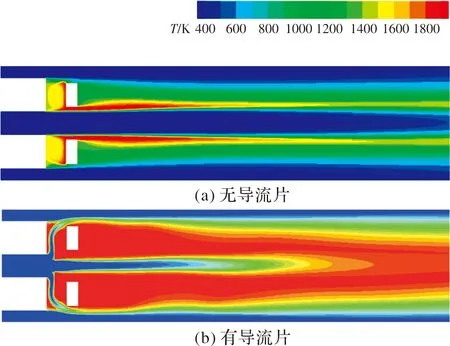

為驗證中間通道加入導流片對燃燒室性能優化的可行性,對比加入導流片前后三通道進氣結構駐渦燃燒室的甲烷質量分數分布及溫度分布,如圖4、圖5所示。圖4中間通道的燃料由進口到出口的流動過程中逐漸減少;未放置導流片時,中間通道未燃甲烷流量較大,這是因為入口流速較高,燃料在燃燒室內停留時間較短而無法完全燃燒;中間通道加入導流片后,中間通道甲烷完全燃燒,兩導流片的分流作用將中間流道的一股混合氣分為三股燃燒,增強了中間通道混合氣與上下兩側通道空氣的摻混,并為點火穩焰提供了遮擋。圖5給出了燃燒室在放置導流片前后的溫度分布,無導流片時,燃燒室整體溫度較低,燃燒效率不高;導流片的分流及導流作用,使得燃料完全燃燒放熱,燃燒室內溫度大大升高。

圖4 有、無導流片時燃燒室甲烷質量分數分布

圖5 有、無導流片時燃燒室溫度分布

帶導流片的三通道進氣結構駐渦燃燒室可顯著提升燃燒室性能,因此,需要研究導流片的結構參數變化對燃燒室性能的影響規律。

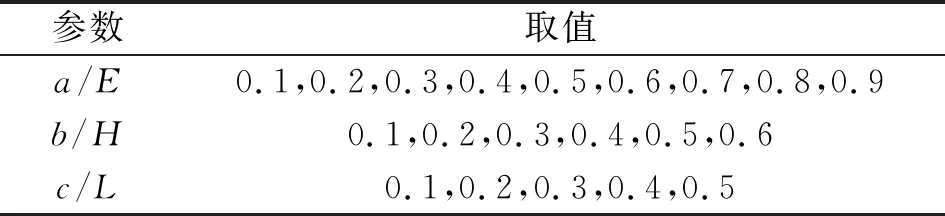

以燃燒效率、總壓損失系數作為衡量燃燒室性能的指標,研究a,b,c等3個參數對燃燒室性能的影響,設中間通道徑向高度為2E;前鈍體徑向高度為H;前后鈍體距離為L。導流片幾何參數a主要影響導流片分流作用的強弱,當a/E<0.1時,導流片幾乎沒有分流作用,燃燒效率較低;當a/E>0.9時,中間通道的兩個導流片幾乎靠在一起,進入凹腔的流量增加,導流片的阻礙作用明顯,總壓損失很大。參數b影響其導流作用,當b/H<0.1時,導流片縱向長度太小,經導流片流入凹腔的混合氣很難在凹腔內充分發展為旋渦;當b/H>0.6時,雖然導流片縱向長度很大,但駐渦大小不會有很大改變。c影響低速區的大小,當c/L<0.1時,低速區面積很大,總壓損失很大;當c/L>0.5時,導流片與后鈍體距離小,駐渦無法充分發展。綜上分析,導流片結構參數取值如表1所示。

表1 導流片結構參數

2.1 a/E對燃燒室性能的影響

2.1.1a/E對燃燒效率的影響

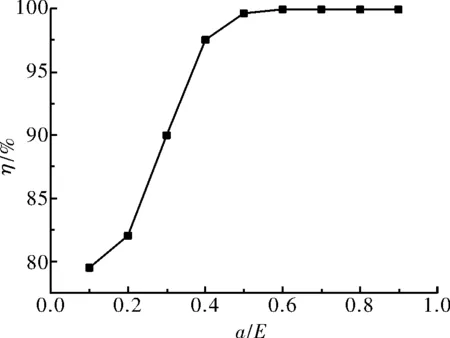

a對燃燒室燃燒效率η的影響如圖6所示,a/E增大,η提高,a/E由0.1變為0.4時,η增幅較大;在a/E>0.4時,η接近100%。a/E的增大使得導流片的分流作用越來越明顯,更多的混合氣通過導流片流入凹腔,因此,燃燒效率得到顯著提高。文獻[8]中得到帶導流片的駐渦燃燒室燃燒效率達到97.97%。燃燒效率作為燃燒室性能的重要指標,燃燒效率越高,燃料的利用率越高,因此a/E要盡可能大于0.4。

圖6 不同a/E對燃燒室燃燒效率的影響

2.1.2 凹腔速度云圖及旋渦結構

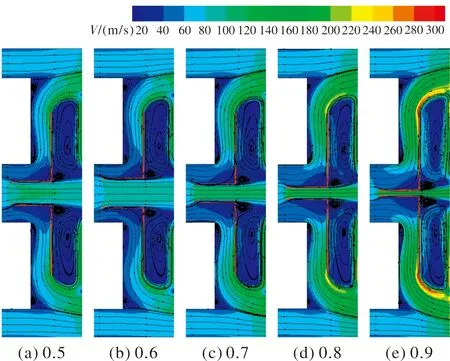

圖7為不同a/E時對應的凹腔速度云圖及旋渦結構,由于a/E<0.4時,不滿足燃燒室性能的要求,因此以下分析均以a/E>0.4時進行。a/E由0.5向0.9變化時,凹腔內均能產生雙渦結構,發揮點火作用的大旋渦面積隨著a/E的增大而增大,提供了更加充分的點火源。這也是燃燒效率得到提升的原因。前鈍體后方形成的駐渦幾乎不受a/E變化的影響,前鈍體后端面粘性力的作用使燃燒室性能存在一定的損失,并形成低速駐渦區。但粘性力對前鈍體后方的渦作用有限,所以前鈍體后方的渦大小基本不變。隨著a/E的增大,前鈍體與導流片之間的流速越來越大,流動速度的增加有利于燃氣摻混,增強主流與凹腔內部的熱質交換,提高燃燒效率。隨著a/E的增大,低速區的面積逐漸增大,從而在一定程度上造成了總壓損失的增加。

圖7 不同a/E時凹腔速度云圖及旋渦結構

2.1.3a/E對總壓損失系數的影響

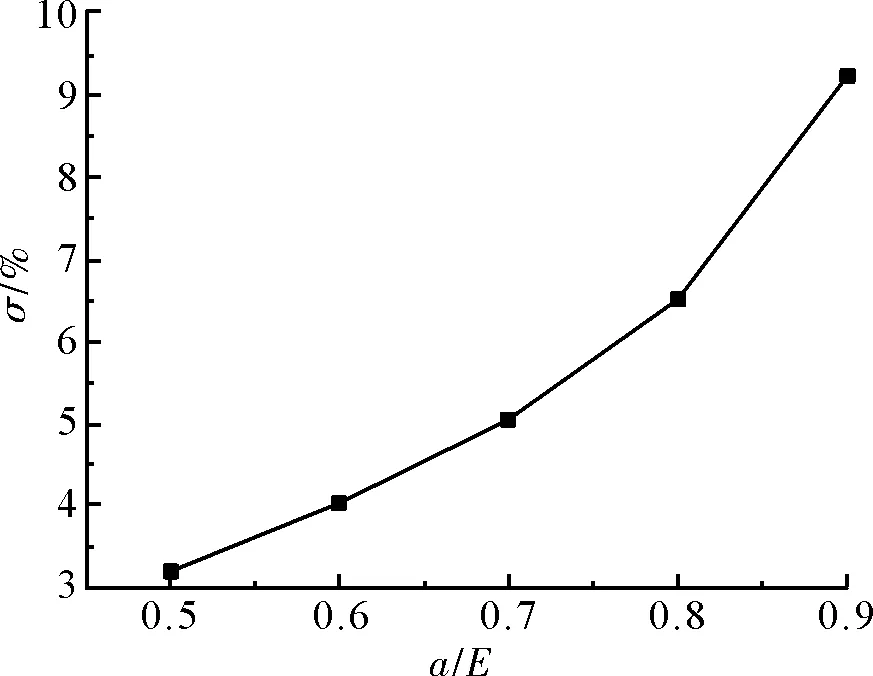

圖8給出了不同a/E對燃燒室的總壓損失系數σ的影響:a/E增大,σ增幅也越來越大。凹腔內發揮點火作用的大渦隨著a/E的增大逐漸增大,總壓損失系數增加。在a/E=0.5時,σ取得最小值3.212 2%;在a/E=0.9時,σ達到9.230 5%。

圖8 不同a/E對燃燒室的總壓損失系數的影響

綜上所述,a/E取0.5~0.9時,帶導流片的三通道進氣結構駐渦燃燒室均能形成理想的雙旋渦結構,η也均可以達到99%以上,但是σ的變化很大。總壓損失系數的增加會導致發動機推力的降低,并且每降低1%的總壓損失系數,單位燃油消耗率就會降低1%[7]。從提升燃燒室性能以及減少燃料浪費角度,a/E取燃燒效率較高,總壓損失系數最低比較合適,即a/E=0.5,此時η=99.6084%,σ=3.2122%。

2.2 b/H對燃燒室性能的影響

2.2.1 凹腔速度云圖及旋渦結構

不同b/H對應的凹腔速度云圖及旋渦結構如圖9,凹腔內均能形成雙渦結構;隨著導流片伸入凹腔長度的增加,前鈍體后端面處低速區越來越小,壁面處形成的駐渦越來越小,凹腔內的駐渦逐漸增大;凹腔內的小渦主要是加強主流與凹腔內熱質摻混,并且隔離大渦與主流,隨著b/H的增大,小渦大小基本一致,發揮穩定點火源作用的大渦逐漸增大。

圖9 不同b/H時凹腔速度云圖及旋渦結構

b/H=0.1時,導流片伸入凹腔長度極小,遠低于凹腔中線高度,由導流片進入凹腔的流體動量較小,流體轉向位置即導流片伸入凹腔的長度,這就造成凹腔內的低速流動區很小,旋渦無法充分發展,因此凹腔駐渦很小;由導流片進入凹腔內動量較小的流體流經前鈍體后端面時,受粘性力作用,在前鈍體后端面形成較大的駐渦。隨著b/H的增大,導流片伸入凹腔的長度增加,遮擋能力提高,凹腔內的低速區面積增大,旋渦得到發展,逐漸增大。

2.2.2b/H對燃燒效率的影響

圖10為b/H隨燃燒效率η變化曲線。從圖可知,b/H的變化對η的影響很小,η均大于99.6%。導流片的分流作用避免了燃氣集中,使得燃燒更加充分,凹腔內駐渦使得主流與凹腔之間的熱質交換增強,因此燃燒效率高。當b/H<0.4時,大渦外側流速較高,有利于燃氣摻混及增強凹腔與主流之間的熱質交換。b/H從0.4變到0.6時,大渦外側流速減小,但凹腔內駐渦較大,能增強凹腔與主流的熱質交換。但凹腔駐渦受b/H變化對燃燒效率作用有限,因此隨著b/H的變化,帶導流片的三通道進氣結構駐渦燃燒室的燃燒效率變化不大。

圖10 不同b/H時燃燒室的燃燒效率

2.2.3b/H對總壓損失系數的影響

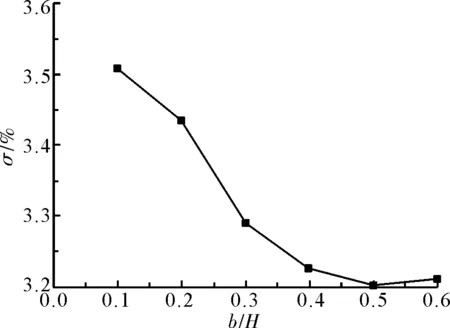

隨著b/H的增大,帶導流片的先進旋渦燃燒室總壓損失系數σ逐漸減小,在b/H=0.5時,取得最小值3.202 6%;當b/H大于0.5時,σ略微上升。根據圖9,b/H增大,前鈍體后端面的低速區面積減小,駐渦也逐漸減小,此處形成的駐渦阻塞流道使得主流流經時損失部分能量,造成σ的增加。因此總σ隨著b/H的增大而逐漸降低,但σ的變化范圍并不大。這是因為雖然前鈍體后端面的低速區面積減小且形成的駐渦變小,但凹腔內的低速區面積逐漸增大且形成的駐渦也變大,兩者對總壓損失造成的影響相差不大。當b/H=0.6時,前鈍體后端面處的低速駐渦區面積很小,與b/H=0.5時相當,但是其凹腔內低速駐渦區面積比b/H=0.5大,因此b/H=0.6時,σ略有回升。

綜上,b/H的變化對燃燒效率的影響很小,燃燒效率基本保持在99.6%以上;在研究范圍內,導流片伸入凹腔的長度越大,其遮擋能力越高,凹腔內形成的駐渦面積越大,更有利于形成穩定的點火源;總壓損失系數隨b/H的增大呈現下降趨勢,因此,綜合各項性能,當b/H=0.5時,帶導流片的先進旋渦燃燒室具有較高的燃燒效率、較低的總壓損失系數,即b/H=0.5,此時燃燒效率為99.649 2%,總壓損失系數為3.202 6%。

圖11 不同b/H對燃燒室的總壓損失系數的影響

2.3 c/L對燃燒室性能的影響

2.3.1 凹腔速度云圖及旋渦結構

圖12給出了c/L的變化對凹腔速度分布以及旋渦結構的影響。由圖12可得,c/L從0.1向0.4變化過程中,凹腔低速區面積明顯減小,前鈍體后端面低速區面積呈現減小趨勢,混合氣流速減小,由于流動阻力與流速平方近似成正比,因此流動阻力減小,總壓損失系數降低。c/L=0.1時,凹腔內旋渦紊亂,旋渦附近速度很大,不利于駐渦穩定。c/L從0.2增大到0.4時,凹腔內的小渦逐漸減小。小渦的作用在于隔離主流與凹腔內的大渦,使點火源穩定,因此小渦不宜太大。經導流片流入凹腔的流體動量及有效旋渦區面積減小,因此總壓損失系數降低。

圖12 不同c/L時凹腔速度云圖及旋渦結構

2.3.2c/L對燃燒效率的影響

c/L隨燃燒室燃燒效率η變化曲線圖如圖13所示。c/L=0.1時,η=99.9094%。但由圖12,此時低速區面積較大,旋渦對稱性差。c/L從0.2到0.5變化時,η相差不大,均高于99.6%。由圖12知,凹腔整體速度隨著c/L增大而降低,凹腔內部與主流熱質交換減弱,導致η稍降,但總體變化很小。

圖13 不同c/L對燃燒室的燃燒效率的影響

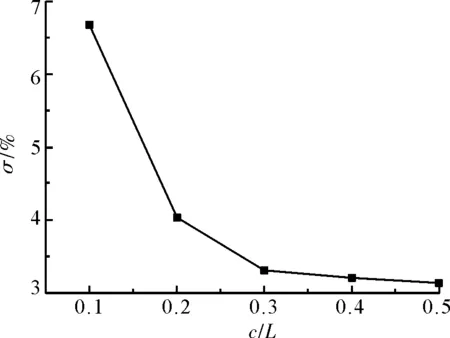

2.3.3c/L對總壓損失系數的影響

c/L對燃燒室總壓損失系數σ的影響如圖14所示。隨著c/L的增大,σ逐漸減小。導流片與前鈍體后端面的距離增大,凹腔內低速駐渦區面積減小,因此σ降低。當c/L=0.1時,σ達到6.677 6%,遠高于普通AVC的標準,因此c/L應取較大的數值。

圖14 不同c/L時燃燒室的總壓損失系數

綜上分析,在研究范圍內,c/L對總壓損失系數σ有一定影響,對燃燒效率η的影響很小。從優化燃燒室性能角度,應選擇η高而σ小的結構,即c/L=0.5,此時η=99.6698%,σ=3.1268%。

3 結論

對不同導流片結構參數下的三通道進氣結構駐渦燃燒室進行了數值模擬及理論分析,結論如下:

1)帶導流片的三通道進氣結構駐渦燃燒室的凹腔內能夠形成穩定的雙駐渦結構,增強了凹腔與主流之間的熱質交換,穩定了凹腔點火源,提升了燃燒效率。

2)隨a/E的增大,燃燒效率先明顯提高,而后基本保持不變,a/E>0.4時,燃燒效率幾乎達100%;總壓損失系數隨a/E增大而增加。

3)燃燒效率隨b/H的增大雖略有上升,但變化很小,均大于99.6%;總壓損失系數先下降而后略微上升,但總體變化很小。

4)隨c/L的增大,總壓損失系數降低,燃燒效率先下降后緩慢上升,但變化不大。

5)在選定的研究參數范圍內,導流片最佳結構參數為a/E=0.5,b/H=0.5,c/L=0.5,此時燃燒效率為99.669 8%,總壓損失系數為3.126 8%。