乘用車懸架強(qiáng)度設(shè)計(jì)工況定義方法研究

王長(zhǎng)明 陳志剛 彭亮 武小一

(1.中國(guó)第一汽車股份有限公司研發(fā)總院,長(zhǎng)春 130013;2.汽車振動(dòng)噪聲與安全控制綜合技術(shù)國(guó)家重點(diǎn)實(shí)驗(yàn)室,長(zhǎng)春 130013)

1 前言

產(chǎn)品強(qiáng)度設(shè)計(jì)主要解決質(zhì)量和強(qiáng)度之間的矛盾,使產(chǎn)品具有體積小、質(zhì)量輕、使用壽命長(zhǎng)的特點(diǎn)。國(guó)外各大汽車廠商均擁有成熟的懸架系統(tǒng)強(qiáng)度設(shè)計(jì)方法,而國(guó)內(nèi)汽車行業(yè)在懸架系統(tǒng)及其零部件的強(qiáng)度設(shè)計(jì)研究方面主要集中在強(qiáng)度設(shè)計(jì)工況的載荷邊界、定義方法和評(píng)價(jià)指標(biāo)等。

工況載荷的獲取方式主要有測(cè)試和預(yù)測(cè)2 種。第1 種方式直接采用實(shí)測(cè)道路載荷[1]開展極限工況的載荷量化;第2 種方式針對(duì)實(shí)測(cè)道路載荷推導(dǎo)極限載荷工況[2-3],同時(shí)研究路面、輪胎和車速等參數(shù)的非線性影響[4]。工況評(píng)價(jià)的關(guān)注重點(diǎn)在于對(duì)局部應(yīng)力集中、材料屈服和準(zhǔn)靜態(tài)與動(dòng)態(tài)關(guān)系等的綜合研究[5-8]。其工程應(yīng)用主要集中于在載荷邊界下開展結(jié)構(gòu)拓?fù)鋬?yōu)化[9],進(jìn)行輕量化設(shè)計(jì)、懸架系統(tǒng)及其零部件強(qiáng)度設(shè)計(jì),以及靜態(tài)、動(dòng)態(tài)分析方法與準(zhǔn)則的設(shè)計(jì)[10-11]。

本文分析典型的強(qiáng)度設(shè)計(jì)工況,在一汽農(nóng)安試驗(yàn)場(chǎng)開展整車目標(biāo)工況的載荷測(cè)試,并以緊急制動(dòng)工況為例,采用極大似然估計(jì)法對(duì)關(guān)鍵參數(shù)進(jìn)行威布爾(Weibull)分析,進(jìn)而確定該工況的關(guān)鍵參數(shù)取值,以某C 級(jí)車前懸架系統(tǒng)部件應(yīng)力為例確定其評(píng)價(jià)指標(biāo),并開展懸架系統(tǒng)承載能力試驗(yàn)驗(yàn)證該工況定義方法的合理性。

2 載荷類型與工況

工程上常用解析算法給出強(qiáng)度工況載荷,其計(jì)算方法主要有2 種:一種通過輪距、軸距、質(zhì)心高度、沖擊系數(shù)和加速度等參數(shù)計(jì)算得到,另一種通過載荷系數(shù)與靜態(tài)車輪載荷的乘積得到。其中,沖擊系數(shù)為單軸或整車受到的動(dòng)態(tài)載荷與其對(duì)應(yīng)靜態(tài)垂向載荷的比值,載荷系數(shù)為每個(gè)車輪輪心受到的3 個(gè)方向載荷與其靜態(tài)垂向載荷的比值。

2.1 載荷類型

按照用戶在路面上的典型與極端操作,可將載荷分為典型、特殊和極限3種類型,并在概念設(shè)計(jì)、工程設(shè)計(jì)和生產(chǎn)準(zhǔn)備等階段進(jìn)行虛擬和實(shí)物驗(yàn)證。

2.2 極值工況

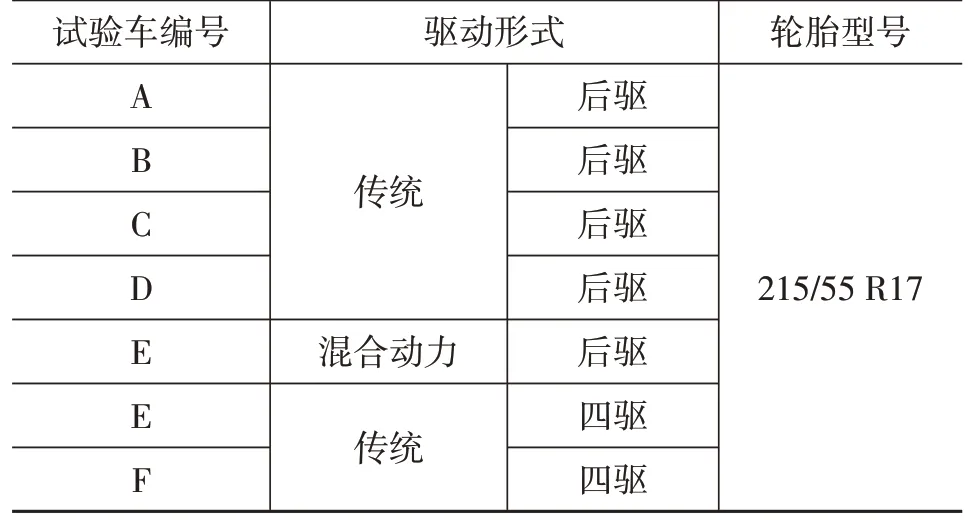

從一汽農(nóng)安汽車試驗(yàn)場(chǎng)數(shù)據(jù)庫中選取C級(jí)轎車的7組載荷譜數(shù)據(jù),對(duì)其在典型路與性能路的車輪六分力數(shù)據(jù)進(jìn)行統(tǒng)計(jì)處理;表1 所示為試驗(yàn)車、驅(qū)動(dòng)形式和輪胎參數(shù),表2所示為載荷極值及其出現(xiàn)的工況。

表1 試驗(yàn)車、驅(qū)動(dòng)形式和輪胎參數(shù)

表2 載荷極值及其出現(xiàn)工況 kN

由統(tǒng)計(jì)結(jié)果可知:縱向載荷極值出現(xiàn)在加速和制動(dòng)操作工況,側(cè)向載荷極值出現(xiàn)在定圓穩(wěn)態(tài)回轉(zhuǎn)試驗(yàn)工況,垂向載荷極值出現(xiàn)在扭曲路、失修坑路上。

2.3 受載分析

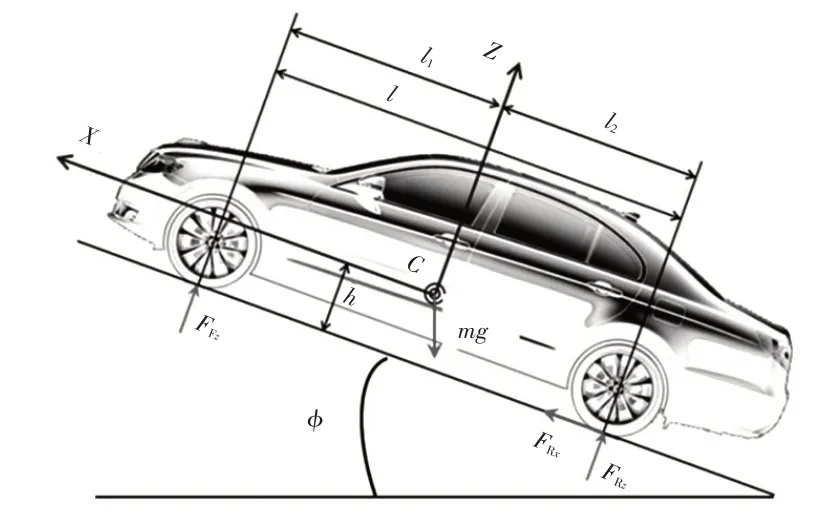

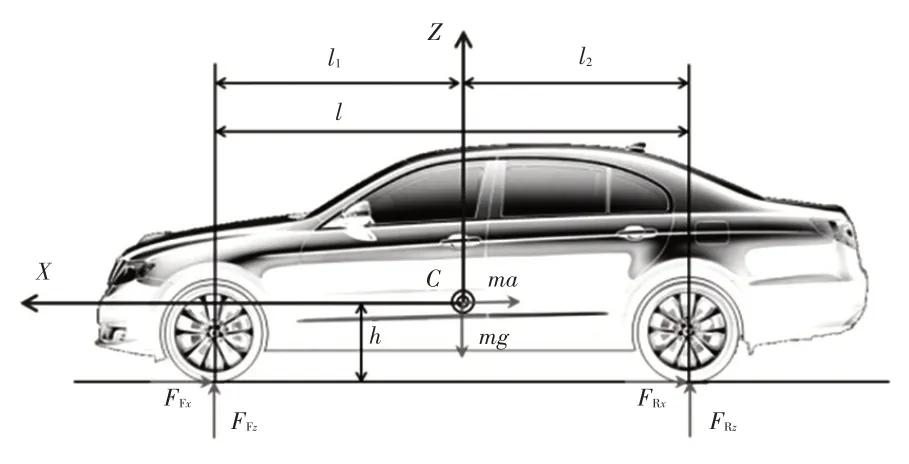

僅以水平路面、斜坡路駐車和緊急制動(dòng)工況為例進(jìn)行受載分析,圖1和圖2所示分別為水平路面和斜坡路駐車的整車受載示意,圖3所示為水平路面緊急制動(dòng)工況整車受載情況,其中C為整車質(zhì)心。

圖1 水平路面整車受載示意

圖2 斜坡路駐車整車受載示意

圖3 水平路面緊急制動(dòng)工況整車受載示意

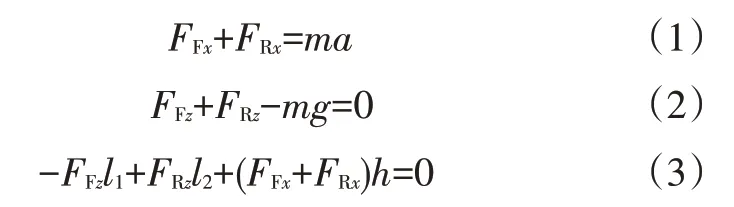

以整車為研究對(duì)象,以點(diǎn)C為原點(diǎn)建立坐標(biāo)系(見圖3),可得車輛系統(tǒng)平衡方程為:

式中,F(xiàn)Fx、FRx分別為前、后軸制動(dòng)力;FFz、FRz分別為前、后軸垂向力;m為整車質(zhì)量;a為整車縱向加速度;l1、l2分別為整車質(zhì)心到前、后軸的距離;h為整車質(zhì)心高度。

3 載荷定義

懸架系統(tǒng)強(qiáng)度工況是指車輛在短時(shí)間內(nèi)受到極大沖擊力的情況,在實(shí)際操作中很難定量地獲得用戶載荷。故采用在試驗(yàn)場(chǎng)模擬用戶使用進(jìn)行實(shí)車測(cè)試的方式獲得。

3.1 載荷測(cè)試

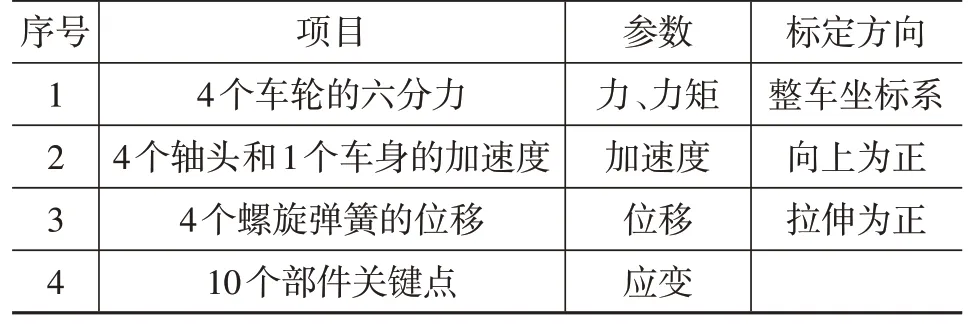

針對(duì)懸架系統(tǒng)強(qiáng)度設(shè)計(jì)工況,在典型路和性能路上開展試驗(yàn)測(cè)試,試驗(yàn)車輛如圖4 所示,主要測(cè)試參數(shù)通道如表3所示。

圖4 試驗(yàn)車輛

表3 主要測(cè)試參數(shù)通道說明

3.2 數(shù)據(jù)處理

本文以65 km/h 緊急制動(dòng)為例開展數(shù)據(jù)處理、關(guān)鍵參數(shù)定義和影響因素分析等。

3.2.1 預(yù)處理

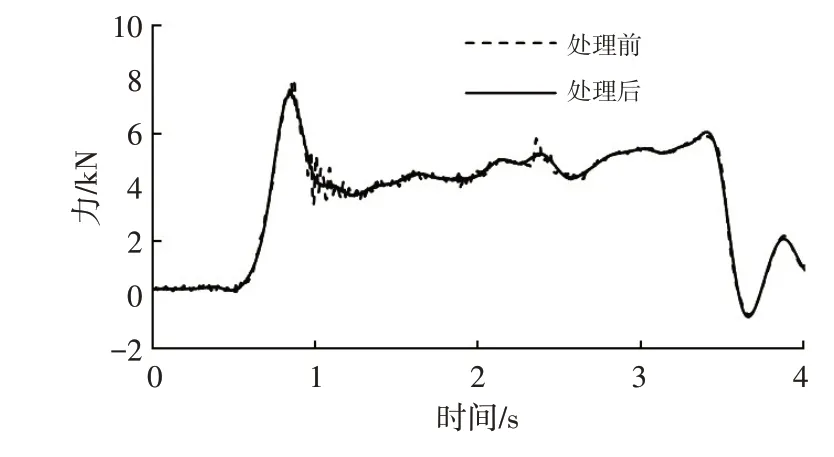

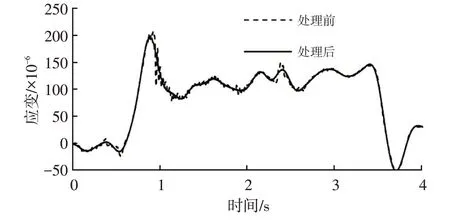

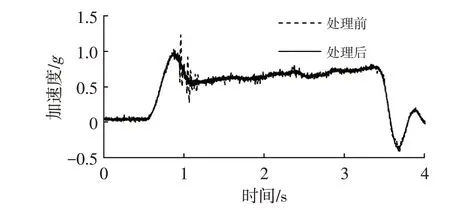

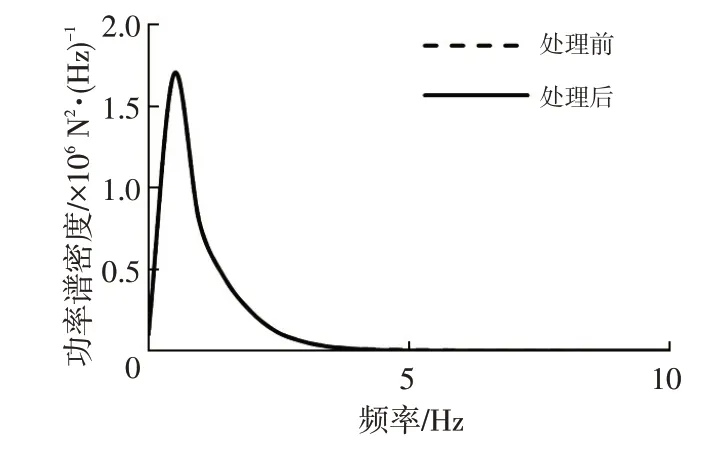

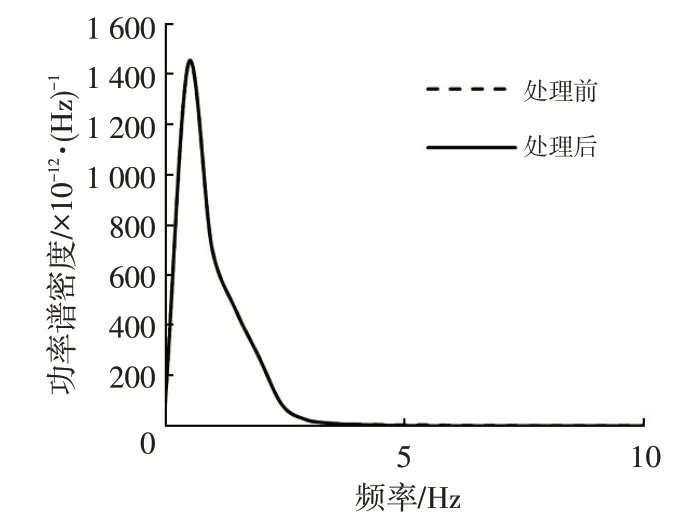

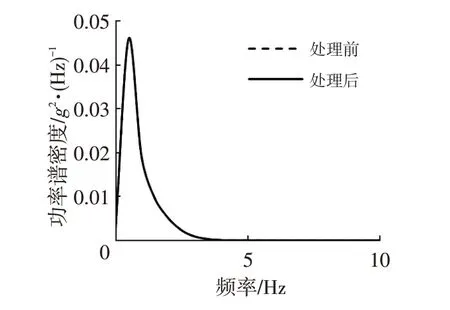

預(yù)處理是指對(duì)試驗(yàn)原始測(cè)試數(shù)據(jù)存在的零漂、野點(diǎn)和低通濾波等問題進(jìn)行預(yù)操作。圖5~圖7 所示分別為65 km/h 緊急制動(dòng)工況處理前、后的前輪制動(dòng)力、前下控制臂應(yīng)變和車身縱向加速度的時(shí)間歷程曲線對(duì)比,圖8~圖10 所示分別為65 km/h 緊急制動(dòng)工況處理前、后相應(yīng)參數(shù)的功率譜密度曲線對(duì)比。

圖5 前輪制動(dòng)力的時(shí)間歷程曲線

由圖5、圖6 和圖8~圖10 可知:預(yù)處理對(duì)前輪制動(dòng)力和前下控制臂測(cè)點(diǎn)應(yīng)變的極值沒有影響。由圖7 可知:預(yù)處理對(duì)車身縱向加速度的極值影響較大,主要原因是預(yù)處理的低通濾波操作將車身局部振動(dòng)的傳感器高頻信號(hào)過濾掉引起的。

圖6 前下控制臂應(yīng)變的時(shí)間歷程曲線

圖7 車身縱向加速度的時(shí)間歷程曲線

圖8 前輪制動(dòng)力的功率譜密度曲線

圖9 前下控制臂應(yīng)變的功率譜密度曲線

圖10 車身縱向加速度的功率譜密度曲線

3.2.2 后處理

選取計(jì)算關(guān)鍵參數(shù)所使用的數(shù)據(jù)通道,對(duì)其進(jìn)行基本運(yùn)算得到關(guān)鍵參數(shù),采用極大似然估計(jì)法對(duì)關(guān)鍵參數(shù)進(jìn)行威布爾(Weibull)分析,確定其取值。

3.3 關(guān)鍵參數(shù)

以前軸垂向沖擊系數(shù)、整車縱向加速度和整車縱向摩擦因數(shù)3個(gè)關(guān)鍵參數(shù)為例進(jìn)行分析。

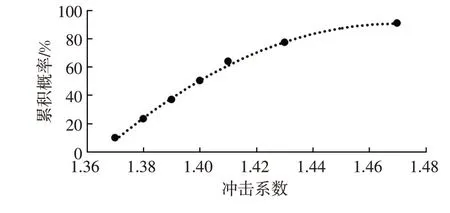

3.3.1 關(guān)鍵參數(shù)定義

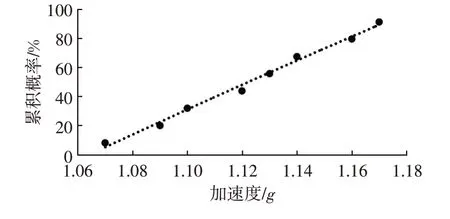

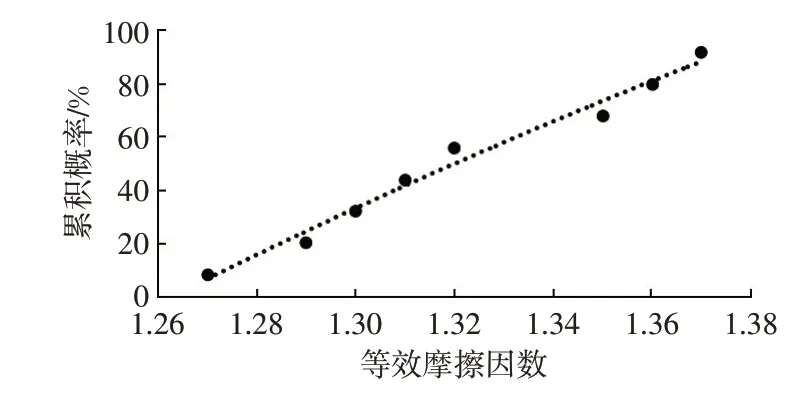

選用Weibull分布的極大似然估計(jì)法對(duì)試驗(yàn)數(shù)據(jù)進(jìn)行計(jì)算[12],以后處理結(jié)果為輸入,對(duì)目標(biāo)工況數(shù)據(jù)進(jìn)行可靠性的Weibull 分析得到4 種可靠度下的估算值,最終結(jié)合工況對(duì)標(biāo)可以給出對(duì)應(yīng)工況的關(guān)鍵參數(shù)取值。圖11~圖13所示分別為前軸垂向沖擊系數(shù)、整車縱向加速度和整車縱向摩擦因數(shù)的分布概率。

圖11 前軸垂向沖擊系數(shù)的分布概率

圖12 整車縱向加速度的分布概率

圖13 整車縱向摩擦因數(shù)的分布概率

3.3.2 影響因素

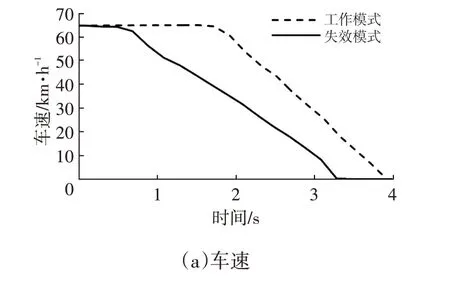

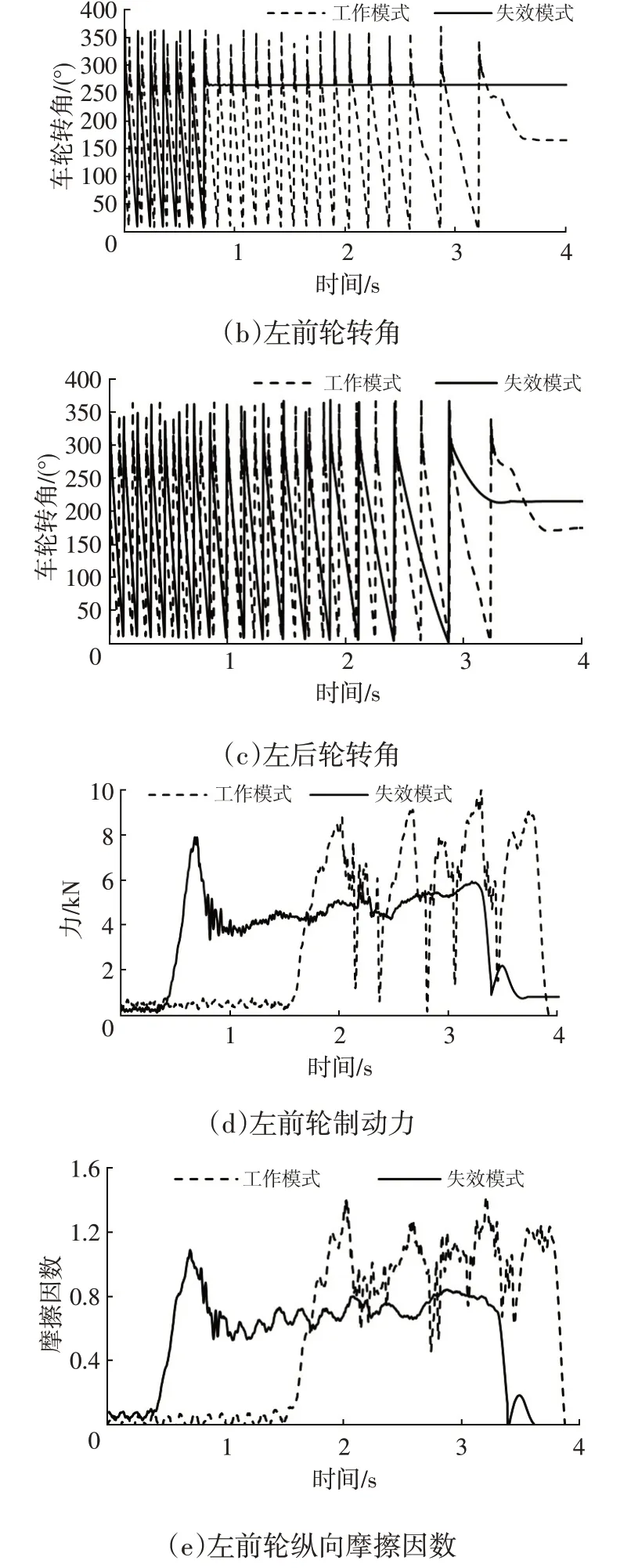

緊急制動(dòng)工況為用戶經(jīng)常遇到的工況,ABS對(duì)該工況的影響較大,以65 km/h 緊急制動(dòng)的失效和正常工作模式進(jìn)行影響因素的分析,圖14 所示為ABS 失效和工作模式制動(dòng)過程示意。

由圖14可知:

圖14 ABS失效模式和工作模式制動(dòng)過程示意

a.ABS 失效時(shí),在制動(dòng)過程中前輪出現(xiàn)抱死拖滑,后輪沒有出現(xiàn)該過程;縱向載荷系數(shù)最大值出現(xiàn)在車輪由滾動(dòng)向抱死拖滑轉(zhuǎn)換的過程。

b.ABS正常工作時(shí),縱向載荷系數(shù)最大值出現(xiàn)在ABS起作用的制動(dòng)沖擊過程。

c.ABS 正常工作時(shí)的前輪制動(dòng)力和縱向載荷系數(shù)較其失效時(shí)大。

綜上所述,ABS的設(shè)計(jì)與匹配對(duì)該工況的載荷定義有較大影響,在產(chǎn)品的開發(fā)和設(shè)計(jì)過程中應(yīng)重點(diǎn)關(guān)注,并通過該ABS匹配標(biāo)定降低縱向載荷系數(shù)。

3.4 小結(jié)

按上述關(guān)鍵參數(shù)分析可得到65 km/h緊急制動(dòng)工況的載荷定義,綜合其他車速緊急制動(dòng)工況的關(guān)鍵參數(shù)數(shù)據(jù)可最終確定該工況的載荷定義。以此類推,可得到可測(cè)試工況的載荷定義。但對(duì)于一些實(shí)測(cè)中難以實(shí)現(xiàn)的工況可以由仿真并結(jié)合經(jīng)驗(yàn)給出其定義,最終確定懸架強(qiáng)度設(shè)計(jì)工況載荷定義。

4 強(qiáng)度評(píng)價(jià)

懸架系統(tǒng)強(qiáng)度工況評(píng)價(jià)指標(biāo)主要有應(yīng)力、承載能力和應(yīng)變。強(qiáng)度評(píng)價(jià)的關(guān)注重點(diǎn)在于考慮局部應(yīng)力集中和材料屈服。本文以緊急制動(dòng)工況下成熟車型的前懸架系統(tǒng)確定應(yīng)力為評(píng)價(jià)指標(biāo)的定義過程為例,并對(duì)按照該方法設(shè)計(jì)出的懸架系統(tǒng)開展承載能力試驗(yàn)和仿真,并通過試驗(yàn)和仿真對(duì)比來驗(yàn)證仿真分析預(yù)測(cè)總體水平。

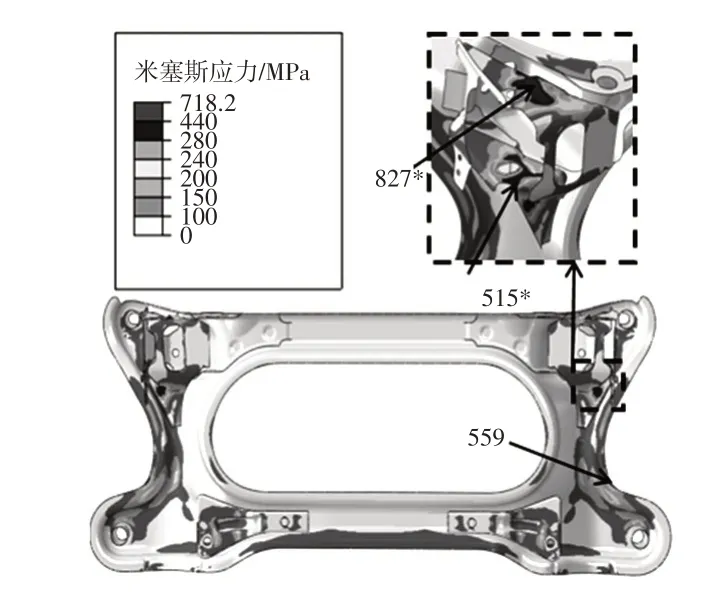

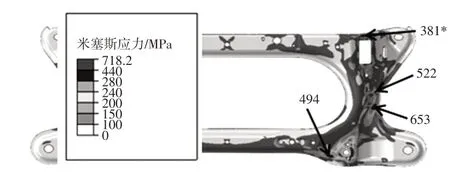

4.1 應(yīng)力

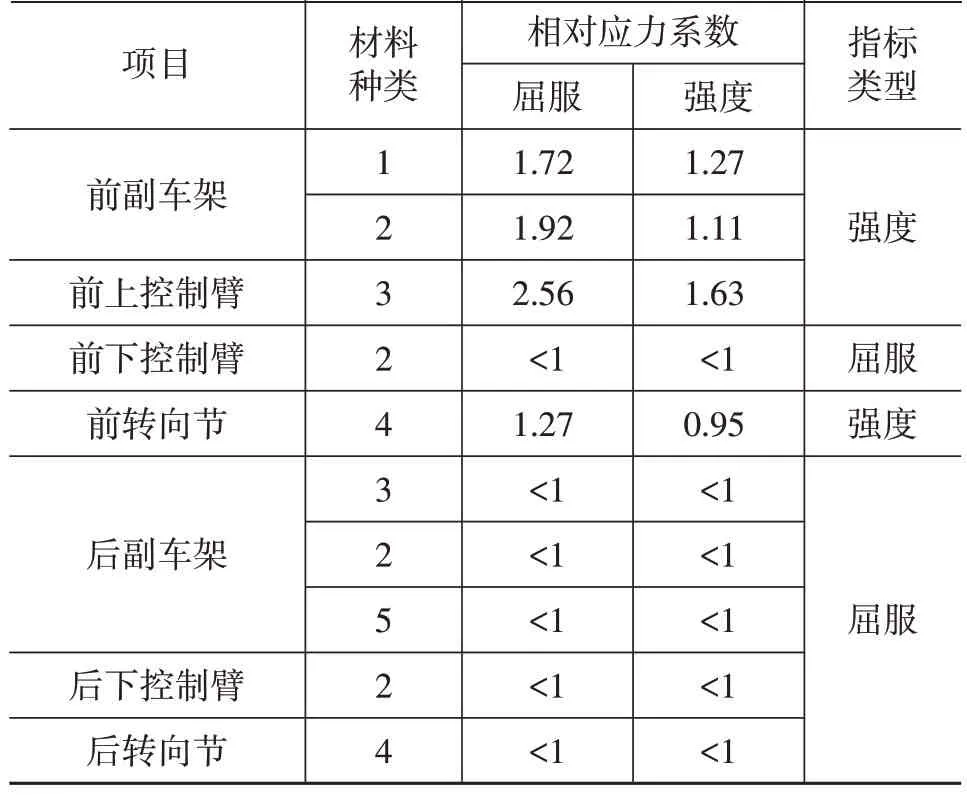

將定義工況計(jì)算得到的輪心或接地點(diǎn)載荷加載到多體系統(tǒng)(Multi-Body System,MBS)仿真模型上,得到懸架系統(tǒng)各硬點(diǎn)載荷,將其加載到各零部件上,并采用慣性釋放法得到懸架系統(tǒng)各零部件應(yīng)力分布。圖15和圖16所示分別為前副車架上板和下板緊急制動(dòng)工況米塞斯(Mises)應(yīng)力分布云圖,圖中“*”表示焊縫處的應(yīng)力值,僅供參考,需結(jié)合懸架系統(tǒng)或整車強(qiáng)度試驗(yàn)進(jìn)行最終評(píng)價(jià);表4 所示為緊急制動(dòng)工況各零部件的評(píng)價(jià)指標(biāo),對(duì)相對(duì)應(yīng)力系數(shù)大于1 的,需結(jié)合應(yīng)力位置和塑性應(yīng)變等進(jìn)行綜合評(píng)價(jià)。

表4 緊急制動(dòng)工況各零部件的評(píng)價(jià)指標(biāo)

圖15 前副車架上板緊急制動(dòng)工況米塞斯應(yīng)力分布云圖

圖16 前副車架下板緊急制動(dòng)工況米塞斯應(yīng)力分布云圖

4.2 承載能力

對(duì)前、后懸架系統(tǒng)承載能力開展試驗(yàn)和仿真驗(yàn)證,試驗(yàn)項(xiàng)目包含縱向、垂向和側(cè)向準(zhǔn)靜態(tài)加載臺(tái)架試驗(yàn),載荷邊界條件根據(jù)工況定義載荷加載,以縱向準(zhǔn)靜態(tài)加載臺(tái)架試驗(yàn)為例驗(yàn)證工況定義是否滿足強(qiáng)度設(shè)計(jì)工況要求。

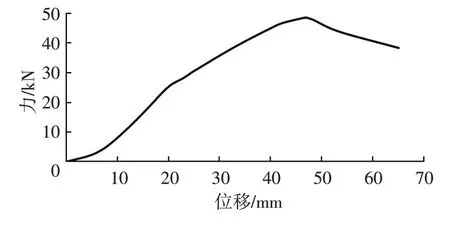

4.2.1 臺(tái)架試驗(yàn)

圖17、圖18 所示分別為前懸架總成左側(cè)縱向準(zhǔn)靜態(tài)加載試驗(yàn)和實(shí)際作動(dòng)器的載荷位移曲線圖,轉(zhuǎn)向節(jié)、下控制臂和副車架等均為實(shí)際結(jié)構(gòu),并通過導(dǎo)軌裝置防止垂向跳動(dòng),上控制臂、滑柱系統(tǒng)和副車等與車身的安裝點(diǎn)均使用夾具安裝固定。

圖17 前懸架總成縱向準(zhǔn)靜態(tài)加載試驗(yàn)

圖18 實(shí)際作動(dòng)器的載荷-位移曲線

由圖18 可知:曲線的初始非線性階段為橡膠襯套變形,當(dāng)橡膠襯套達(dá)到限位位置后加載曲線開始進(jìn)入線性階段,此時(shí)載荷與位移為比例關(guān)系,因該曲線未出現(xiàn)明顯的偏離線性階段對(duì)應(yīng)的載荷,即懸架系統(tǒng)沒有明顯的屈服載荷;繼續(xù)加載到懸架系統(tǒng)喪失抵抗能力,其對(duì)應(yīng)載荷即為懸架系統(tǒng)的承載極限,其極限承載載荷大于目標(biāo)載荷即滿足產(chǎn)品強(qiáng)度設(shè)計(jì)工況。

4.2.2 仿真計(jì)算

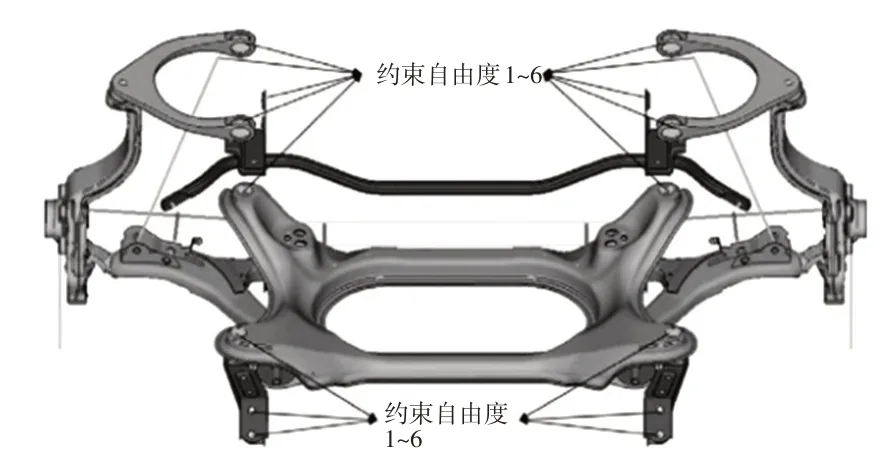

將轉(zhuǎn)向拉桿采用二力桿單元簡(jiǎn)化,轉(zhuǎn)向拉桿、穩(wěn)定杠和轉(zhuǎn)向機(jī)等均采用直徑較大的梁?jiǎn)卧M(jìn)行簡(jiǎn)化;轉(zhuǎn)向節(jié)、下控制臂和副車架等均為實(shí)際結(jié)構(gòu);橡膠襯套采用集成彈簧單元代替,并賦予其剛度值。圖19 所示為前懸架系統(tǒng)仿真計(jì)算模型。

圖19 前懸架系統(tǒng)仿真計(jì)算模型

載荷及邊界條件根據(jù)臺(tái)架試驗(yàn)確定,副車架、加強(qiáng)板和上控制臂等與車身安裝點(diǎn)為剛性約束。求解準(zhǔn)靜態(tài)加載承載能力,因整體結(jié)構(gòu)對(duì)稱,僅對(duì)左側(cè)部分進(jìn)行仿真。

4.2.3 仿真與試驗(yàn)對(duì)比

前懸架系統(tǒng)縱向、垂向和側(cè)向承載能力的仿真與試驗(yàn)結(jié)果精度分別為12.36%、4.23%和1.20%。仿真與試驗(yàn)對(duì)比結(jié)果表明:承載能力仿真結(jié)果精度約為88%,表明仿真分析可預(yù)測(cè)到懸架系統(tǒng)的實(shí)際承載能力。

5 結(jié)束語

本文提出一種乘用車懸架系統(tǒng)強(qiáng)度工況載荷定義方法,并進(jìn)行了承載能力仿真和試驗(yàn)驗(yàn)證,結(jié)果表明,懸架系統(tǒng)實(shí)際承載能力的預(yù)測(cè)精度接近90%。

后續(xù)研究將結(jié)合產(chǎn)品迭代完善懸架強(qiáng)度設(shè)計(jì)設(shè)定方法、種類,細(xì)化評(píng)價(jià)指標(biāo)等,主要包括3個(gè)方面:

a.繼續(xù)提升整車的載荷測(cè)試能力和仿真分析水平,完善用戶極限使用工況種類;

b.重點(diǎn)關(guān)注局部應(yīng)力集中、材料延伸率和非線性等方面研究和細(xì)化評(píng)價(jià)指標(biāo);

c.深入開展基于該工況拓?fù)鋬?yōu)化的輕量化結(jié)構(gòu)設(shè)計(jì)與新材料應(yīng)用技術(shù)研究。