全自動模塊化玻璃加工流水線的設計與研究

曹炳鑫 石玉寶 熊亭超

DOI:10.16660/j.cnki.1674-098x.2011-5640-7580

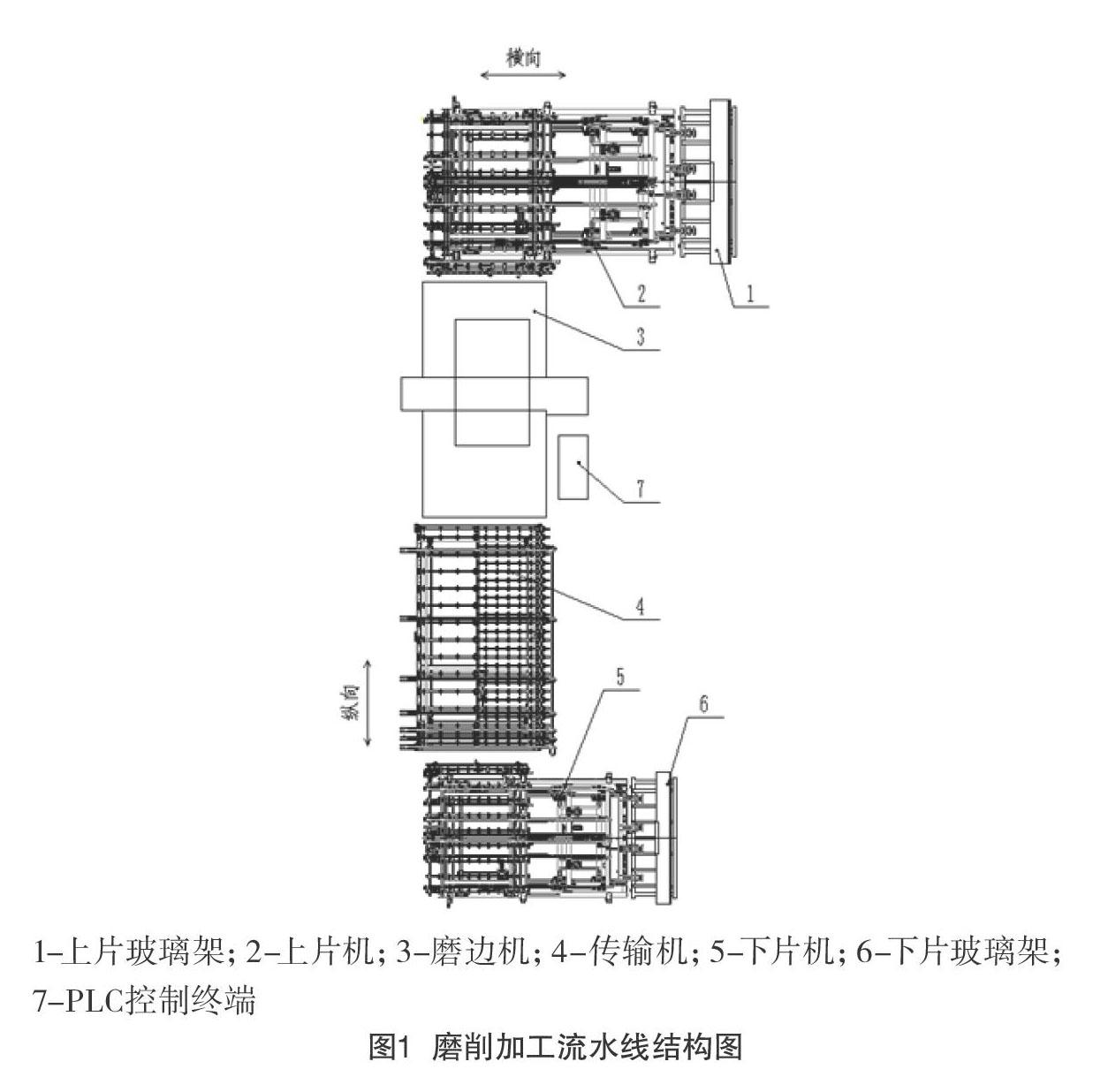

摘? 要:針對玻璃磨邊過程中,存在人力成本投入大、設備維護難度高、營運成本大、整機自動化程度低等問題,設計了一套全自動模塊化玻璃加工流水線。該流水線主要由上片玻璃架、上片機、磨邊機、傳輸機、下片機、下片玻璃架、PLC控制終端組成,組成該款流水線的設備均采用模塊化設計,用戶可根據(jù)自身需求選取所需加工模塊,實現(xiàn)個性化定制。該款流水線實現(xiàn)了玻璃的自動上下料、自動傳輸、多邊同時磨邊,磨邊速度達5~10片,磨邊厚度3~15mm,玻璃外形尺寸650×400mm~2500×2000mm,促進玻璃深加工行業(yè)的自動化進程,提升玻璃加工的效率,實現(xiàn)設備的個性化定制。

關鍵詞:玻璃? 全自動化? 模塊化? 磨邊

中圖分類號:TP278? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? 文章編號:1674-098X(2021)01(c)-0063-04

Design and Research of Automatic Modular Glass Processing Line

CAO Bingxin*? SHI Yubao? XIONG Tingchao

(Jiujiang Vocational and Technical College, Jiujiang, Jiangxi Province, 332005 China)

Abstract: Aiming at the problems of high labor cost, high difficulty in equipment maintenance, high operating cost and low degree of automation in the glass edging process, a set of fully automatic modular glass processing line was designed. The assembly line is mainly composed of the upper glass shelf, loading machine, edging machine, conveyor, unloading machine, lower glass shelf, and PLC control terminal. The equipment that composes the assembly line adopts modular design, and users can choose according to their needs The required processing modules can be customized. This assembly line realizes the automatic loading and unloading, automatic transmission, and simultaneous edging of multiple sides of the glass. The edging speed is 5-10 pieces per minute, the edging thickness is 3-15mm, and the glass size is 650×400 mm-2500×2000 mm. Promote the automation process of the glass deep processing industry, improve the efficiency of glass processing, and realize the personalized customization of equipment.

Key Words: Glass; Fully automated; Modular; Edging

隨著工業(yè)的快速發(fā)展,玻璃制品憑借著其高通透、硬度高、表面光滑易清洗等優(yōu)點已經(jīng)在航空、航天、船舶、民用等領域得到廣泛的應用[1]。從玻璃毛坯到玻璃成品的過程中,常需要將玻璃剪裁為各種尺寸形狀,隨后進行玻璃磨邊、鍍膜等深加工[2],其中玻璃磨邊是玻璃深加工中一個重要的工序,將裁剪尺寸好的玻璃進行周邊倒角磨邊,防止鋒利的邊角劃傷人體及影響美觀性[2]。現(xiàn)有的磨邊設備多采用人工將裁剪好的玻璃從玻璃架上搬運至玻璃磨邊機,玻璃周邊磨削完成[3],再人工搬運至玻璃架。由于玻璃屬于硬脆性材料,搬運過程中易破損、易劃傷,費時費力導致加工周期長,人工投入大自動化程度低;而且現(xiàn)有的玻璃磨邊設備多采用整體設計法[4],設備維護成本高、無法根據(jù)用戶的場地空間和需求實現(xiàn)個性化定制。因此,現(xiàn)有的玻璃磨削設備難從滿足各行業(yè)對玻璃日益增長的需求,極大程度上影響玻璃深加工業(yè)的智能化、信息化發(fā)展。

1? 整機結構設計

1.1 提出設計思路

針對現(xiàn)有的玻璃磨削加工設備存在人力成本投入大、設備維護難度高、營運成本大、整機自動化程度低等問題。設計一套全自動模塊化玻璃加工流水線,主要由上片玻璃架、上片機、磨邊機、傳輸機、下片機、下片玻璃架、PLC控制終端[5]組成,實現(xiàn)了玻璃的自動上下料、自動傳輸、多邊同時磨邊,促進玻璃深加工行業(yè)的自動化進程,提升玻璃加工的效率,實現(xiàn)設備的個性化定制[6]。

設計了無源多規(guī)格的上下片玻璃架代替?zhèn)鹘y(tǒng)玻璃架,可放置不同大小尺寸玻璃,滿足玻璃生產(chǎn)時的需求,增加玻璃架的適用性。

設計了氣動式上下片機代替?zhèn)鹘y(tǒng)手動吸盤,采用兩組氣動吸盤,外吸盤組通過氣壓判別玻璃的大小,控制內吸盤組的工作,從而實現(xiàn)不同規(guī)格尺寸玻璃的抓取,同時設置了雙向傳送裝置,實現(xiàn)玻璃上下片的智能化控制,提高設備的自動化程度。

采用模塊化設計方法,將各加工設備設計成模塊化單元,用戶根據(jù)廠房加工場地大小,自由布置各個模塊的加工設備,節(jié)約磨削場地,實現(xiàn)模塊化放置。采用PLC控制終端實現(xiàn)整條流水線的運動控制,提高了整機的電氣化、自動化運動。

1.2 整機方案設計

基于傳統(tǒng)玻璃磨削加工設備存在的問題,依據(jù)本機的設計思路,研制一款如圖1所示的全自動模塊化玻璃加工流水線,其主要由上片玻璃架、上片機、磨邊機、傳輸機、下片機、下片玻璃架、PLC控制終端構成。

本流水線主要實現(xiàn)玻璃磨削過程中的自動上下片,自動傳輸、自動磨邊功能。上片玻璃架布置在流水線的上片區(qū)域和下片區(qū)域,用于玻璃的疊放,采用自鎖機構有效地解決了玻璃間的負壓力造成的單次抓取多塊玻璃的問題,保證了玻璃抓取的成品率。在上片玻璃架處設置有上片機,用于玻璃的抓取上片,上片機設有多方向調整機構,可根據(jù)玻璃架上玻璃的位置自我調整姿態(tài),同時,設有內外兩組氣動吸盤,可實現(xiàn)不同尺寸玻璃的抓取。磨邊機布置于上片機的出片口,磨邊機可采用單片磨邊機、雙邊磨邊機、四邊磨邊,可根據(jù)用戶需求定制,完成玻璃的多邊磨削。磨邊機出料口設有結構和上片機相同的下片機,用于將磨削完成的玻璃抓取下料放置于下片玻璃架。

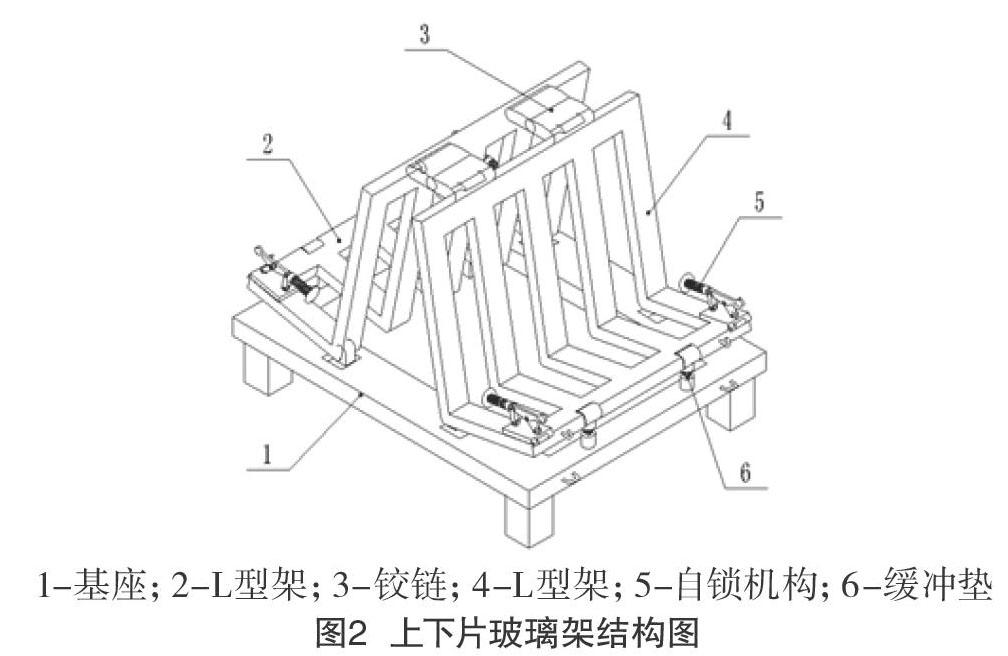

1.2.1 上片玻璃架結構設計

玻璃架主要用于玻璃的疊放和存放,為后續(xù)的加工提供玻璃毛坯,現(xiàn)有的玻璃架僅用于玻璃的疊放,在氣動吸盤抓取過程中容易發(fā)生玻璃間的負壓造成單次抓取多塊玻璃的現(xiàn)象,致使玻璃在抓取過程中跌落破損。為此,研制了一款如圖2所示的上片玻璃架,主要由基座、L型架、鉸鏈、L型架、自鎖機構、緩沖墊構成。基座由支腳和平臺構成,平臺上裝有兩個L型架,L型架上段部位通過鉸鏈連接,下角安裝在基座平臺面上,L型架底面處安裝有多個自鎖機構,自鎖機構由柔性壓盤、壓縮彈簧、手柄、固定桿構成,柔性壓盤與壓縮彈簧相配合給玻璃底部施加一壓緊力,當玻璃被抓取時,壓緊后面一塊玻璃,克服了玻璃間的負壓力,保證了玻璃抓取過程中的成品率。

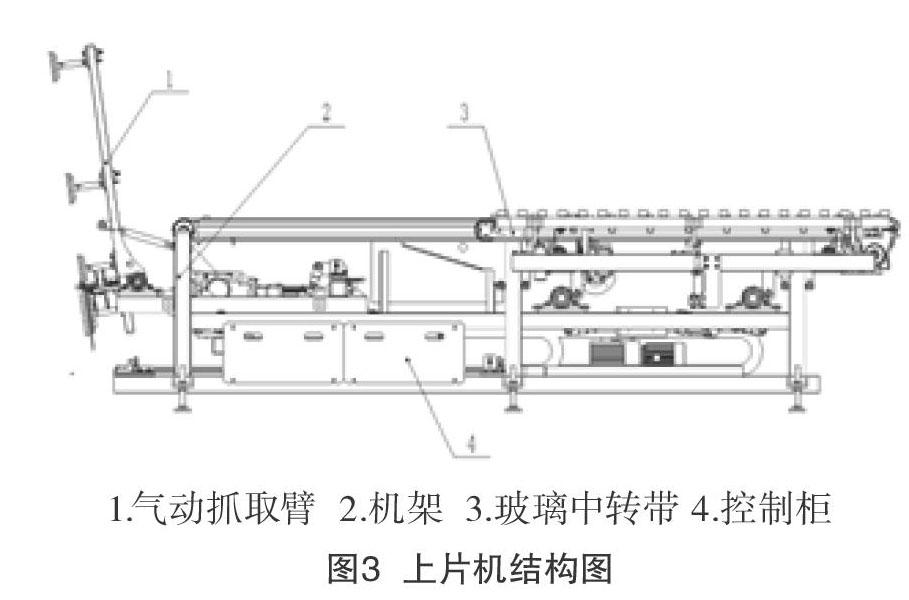

1.2.2 上片機結構設計

現(xiàn)有的玻璃深加工設備,采用玻璃氣動吸盤抓取玻璃再人工搬運至玻璃磨削設備,加工周期長、人工成本高,嚴重影響玻璃的加工效率。對此,研制了一款如圖3所示的可同時實現(xiàn)玻璃抓取和傳輸?shù)纳掀瑱C,該款玻璃上片機主要由氣動抓取臂、機架、玻璃中轉帶、控制柜組成[7]。其中,機架采用多根Q235方鋼拼焊,用于其他部件的支撐作用,氣動抓取臂采用內外兩組氣動吸盤[8],外吸盤進氣口處安裝有氣壓傳感器,氣壓傳感器通過判別氣壓值,從而識別玻璃的尺寸,進而控制內外氣動吸盤的通斷,實現(xiàn)不同尺寸玻璃的抓取;玻璃中轉帶由XY雙向傳動帶或單向傳動帶組成,傳動帶通過伺服電機驅動,可實現(xiàn)玻璃任一位置的傳輸,用戶可根據(jù)加工場地,個性化地選擇傳動帶的數(shù)量,減少設備的成本投入。

2? 整機工作流程

用戶根據(jù)加工條件選擇需要的模塊,整機裝配完成,根據(jù)玻璃架的位置設定相關參數(shù),上片機調整姿態(tài),氣動抓取臂翻轉一定角度,靠近上片玻璃架,外吸盤組進氣口設有壓力傳感器用于檢測出氣口處的壓力,判斷出氣口有沒有被玻璃阻擋,進而識別玻璃大小,調整內外吸盤的通斷,實現(xiàn)不同尺寸玻璃的抓取,代替人工抓取,隨后通過上片機送至磨邊機,磨邊機對玻璃進行倒角磨邊,磨削完成通過下片機傳送至下片玻璃架。具體的工程流程如圖4所示。

3? 優(yōu)勢及創(chuàng)新點

與傳統(tǒng)的玻璃磨削加工設備相比,本全自動模塊化玻璃加工流水線具有以下優(yōu)勢和創(chuàng)新點。

成品率高:采用無源式多規(guī)格上下片玻璃架,解決了現(xiàn)有玻璃架只能用于幾種規(guī)格的玻璃和抓取過程中發(fā)生單次抓取多片玻璃的問題,解決玻璃破損和保證后續(xù)玻璃的磨削加工,提高了玻璃架的適用性。

一機多用:通過翻轉臂上安裝內外兩組氣動吸盤,外吸盤組上布置氣壓傳感器,用于檢測氣壓的變化,識別玻璃大小,控制內外吸盤的運動,可實現(xiàn)不同大小玻璃的自動送料,提升了設備的利用率。

智能化程度高:整條流水線采用PLC控制終端控制設備的運轉,實現(xiàn)上片、磨削、下片的全自動化操作,無需人工上下片,極大程度上降低了人工成本及設備的自動化。

模塊化、個性化:采用模塊化設計各個部件,功能獨立,用戶可根據(jù)自己的加工需求個性化的選擇所需模塊,降低維護成本及提升設備的利用率。

4? 結語

本文針對現(xiàn)有的玻璃磨削設備存在人力成本投入大、設備維護難度高、營運成本大、整機自動化程度低等問題,研制了一套全自動模塊化玻璃加工流水線, 實現(xiàn)了玻璃的自動上下料、自動傳輸、多邊同時磨邊,磨邊速度達5~10片/min,磨邊厚度3~15mm,玻璃外形尺寸650×400mm~2500×2000mm,促進玻璃深加工行業(yè)的自動化進程,提升玻璃加工的效率,實現(xiàn)設備的個性化定制。

參考文獻

[1] 盧子飛.基于PLC的玻璃磨邊自動化上料系統(tǒng)[J].時代農(nóng)機,2017(6):67-68.

[2] 樂建波.數(shù)控玻璃磨邊機動力學分析[J]. 組合機床與自動化加工技術,2015(2):27-29.

[3] 耿宗超.石英玻璃超精密磨削加工表面完整性研究[D].大連:大連理工大學,2018.

[4] 黃迎輝.基于PLC的玻璃直線四邊磨邊機控制系統(tǒng)設計問題分析[J].蚌埠學院學報,2016(4):1-5.

[5] 崔瀟彬. PLC技術在電氣工程自動化控制中的應用探究[J].科技資訊,2020(24):81-83.

[6] 蔡廣飛.基于PLC的全數(shù)字交流伺服位置控制[J].科技創(chuàng)新導報,2019(12):11-12.

[7] Kun Ren.Sharp corner transitional trajectory planning based on arc splines in glass edge grinding[J]. The International Journal of Advanced Manufacturing Technology,2017,93:4089-4098.

[8] 樂建波.數(shù)控玻璃磨邊機動力學分析[J].組合機床與自動化加工技術,2015(2):27-29.