板坯庫管理與質量控制研究與實踐

劉春霆

(首鋼京唐鋼鐵聯合有限責任公司煉鋼作業部,河北 唐山 063200)

1 庫區管理

目前國內板坯庫常見布局為兩種,一種為多跨式[1,2],可以有足夠的空間進行管理;另一種為緊湊式,依靠低數量鑄機下線和高直裝率上線保證生產穩定,首鋼京唐鋼鐵聯合有限責任公司(以下簡稱京唐)板坯庫為四跨緊湊型布置,既是煉鋼的成品跨,也是熱軋的原料庫,在此狹小的空間范圍內,進行著4臺鑄機的下線,板坯的備料、質檢、回退,板坯的在線機清,廢坯加工等工作,并且為兩條熱軋產線上料,給生產組織帶來非常大的挑戰,每條生產線熱軋的軋制節奏為36塊/h,板坯庫的上料速度僅能達到28塊/h,無法滿足熱軋需求形成待料,讓板坯庫成為產能發揮的瓶頸。因此需要對庫內物流進行優化,保障上述工作平穩有序的進行。

1.1 原因分析

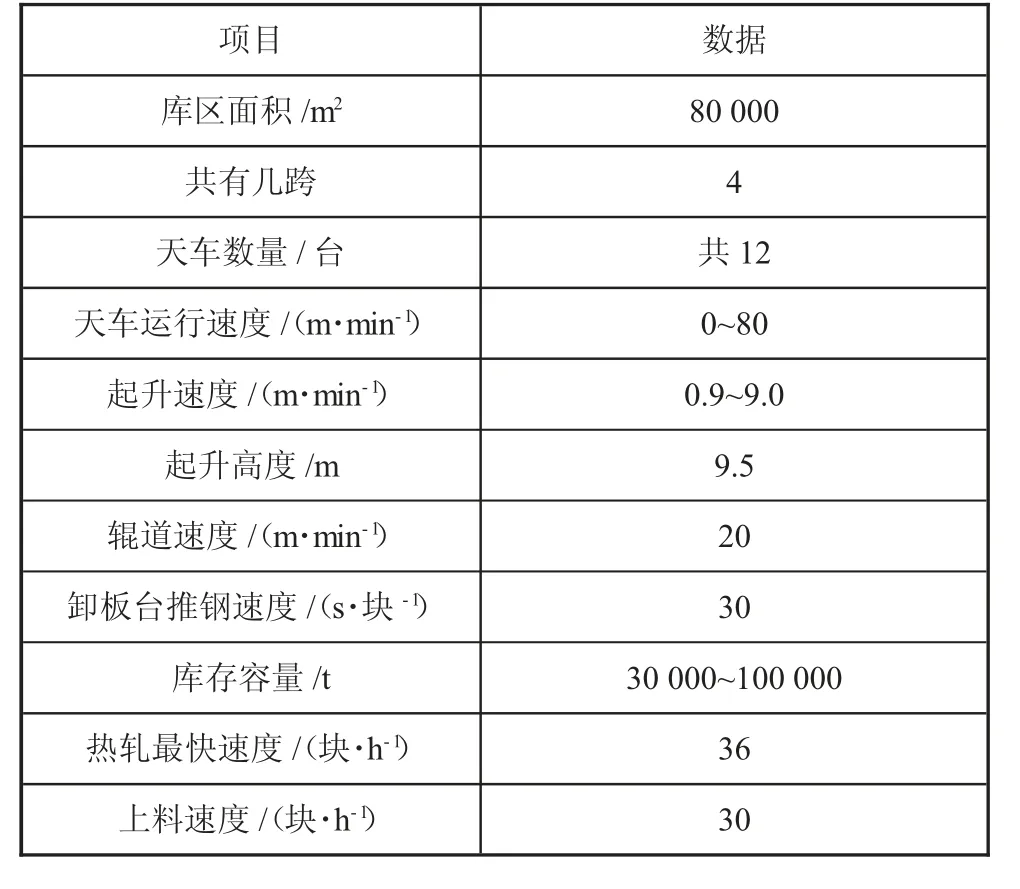

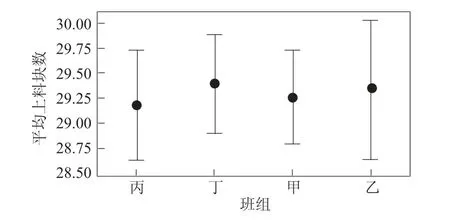

板坯庫數據見表1。班組平均上料速度對比見下頁圖1。

通過表1可以看出,地面系統設備情況能夠滿足36塊/h的上料節奏。因此導致上料慢的主要原因集中在天車的運轉效率與人員操作水平上。

表1 板坯庫數據

從圖1可以看出四個班的操作上料水平相當,均值控制在29~30塊/h之間,因此人的操作水平較為一致,不作為主要因素考慮。可以得出天車運轉效率是影響的主要因素。

圖1 班組平均上料速度對比

1.2 解決方法

1.2.1 采用TRIZ創新原理分析

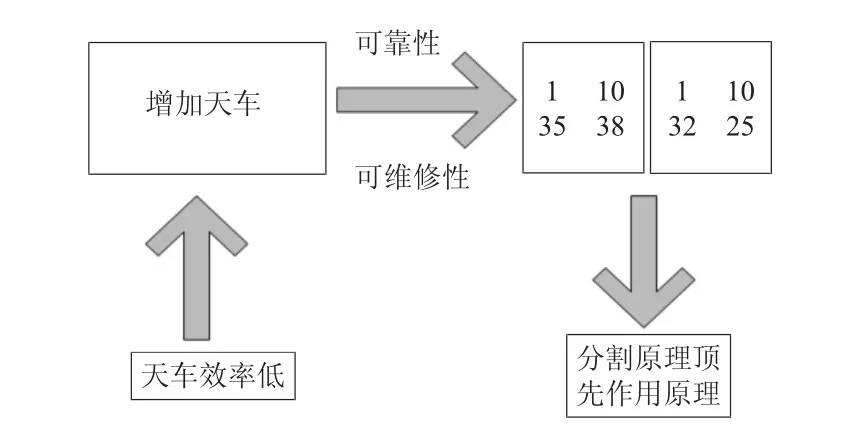

TRIZ分析過程見下頁圖2。

圖2 TRIZ分析過程

分割原理將矛盾雙方分離,其中空間分離和條件分離可以運用到板坯庫功能分區實戰中。板坯庫的功能主要包括:下線、質檢、備料、回退、機清、上料、保溫,因此需要針對不同區域的特點對庫區進行分割,目的在于解決天車交叉重復作業帶來的生產效率低問題。預先作用原理的第二種情況是預先安置物體,使其在必要時能立即在最方便的位置發揮作用,在本文中天車與板坯之間存在則預先作用,當板坯發生移動時推薦其最佳的位置,便于后續的倒運與上料。分割原理與預先作用原理引發了功能分區與垛位推薦,通過這兩種方法可以有效避免因天車效率低導致的上料慢問題[3,4]。

1.2.2 功能分區

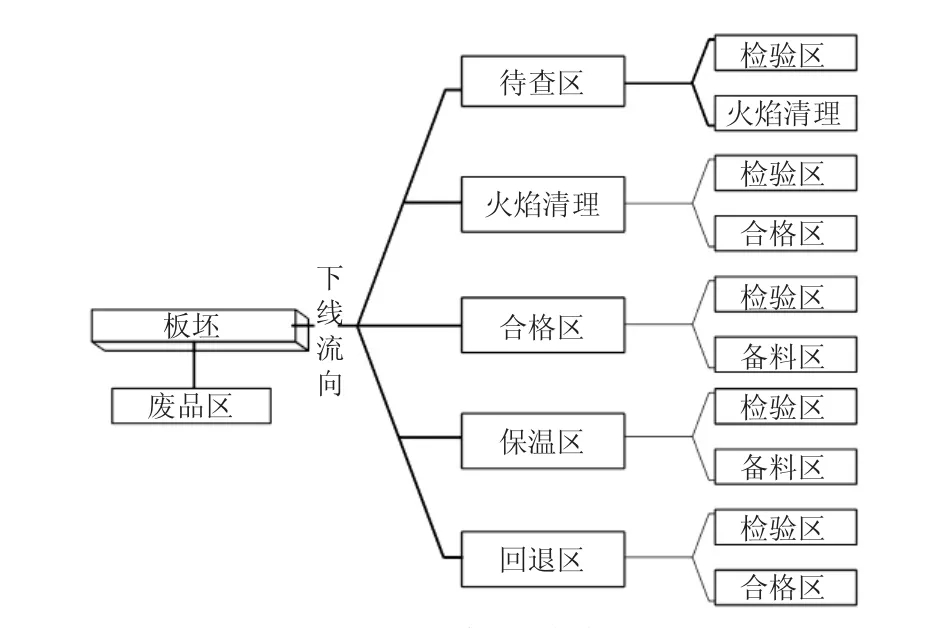

根據板坯的不同屬性確定其物質流向,優化過程中的交叉作業情況(見下頁圖3)。

圖3 板坯流向

結合表1的數據,通過物理空間距離運算對庫區進行功能化分割。主要原則如下:

1)備料區滿足單臺天車按照40 m/min的速度運能能夠實現36塊/小時的供料節奏。

2)待查區緊鄰輥道,方便板坯的及時下線。

3)合格區緊鄰過跨車,方便過跨倒運。

4)待機清區緊鄰下線輥道,方便下線。

5)回退區緊鄰回退輥道,便于回退下線。

6)設置臨時存放區,用于庫存達到上限后增加庫容。

1.2.3 PES系統改造

功能分區完畢后需要對PES系統進行改造,實現由人工管理到智能化控制的轉變,這樣才能簡化下線、倒垛、上料流程步驟,達到天車效率提升的目的。

1.2.3.1 下線規則

1)火焰清理板坯下線。火焰清理板坯下線根據板坯攜帶待機清信息分區域碼放,自動推薦垛位,待機清頭坯碼放區、FD級別板坯碼放區域(空垛位優先垛位,提醒壓保溫罩)其他待機清碼放區域。

2)待查坯下線。待查坯下線推薦待查坯碼放區域下線,要求根據時間順序與鋼種斷面進行碼放。

3)調寬過度坯下線。調寬過度坯產出后預約特定天車進行下線,推薦過度坯專用垛位。

4)合格坯下線。合格坯根據同規格、同爐次、同合同碼放,優先推薦空垛位,如果即將上料可碼放備料區內,如未安排上料序列則碼放至備料區外。

下線總規則首先避免寬壓窄,長壓短。寬度偏差要小于50 mm,長度偏差要小于1 m。

1.2.3.2 上料規則

1)計劃封鎖。計劃完成備料時可以觸發封鎖指令,對于封鎖后計劃內板坯占用垛位不再推薦板坯下線或倒垛碼放。

2)系統監控上料執行。系統能夠根據輥期上料情況監控庫內剩余板坯明細,能夠自動觸發提醒天車上料指令,當板坯到達卸板臺輥道時間間隔>3 min時則待上料板坯顯示紅色。

3)上料輥期能夠進行多次優化。在輥期下達后首先需要對輥期內的板坯進行篩選優化,然后進行備料,當達到備料區后需要再次進行優化確定上料順序。

2 庫區質量管理

2.1 問題分析

2016年12月至2018年8月,發生過多次因垛板臺與翻鋼機導致的板坯表面劃傷,造成近千噸的熱軋規律邊部翹皮缺陷。

2.2 產生原因

板坯在下線、倒運、翻鋼過程中會與設備或板坯之間發生接觸,當接觸力大于板坯表面形變力時就會在接觸面上形成創傷,當創傷深度達到3 mm以上,且表面呈現翻卷狀就有一定概率造成軋制缺陷。

板坯庫設備造成板坯缺陷分為三種:劃傷、硌傷、粘連焊點。造成劃傷的設備有很多,例如垛板臺、卸板臺、天車、翻鋼機。

2.2.1 垛(卸)板臺劃傷

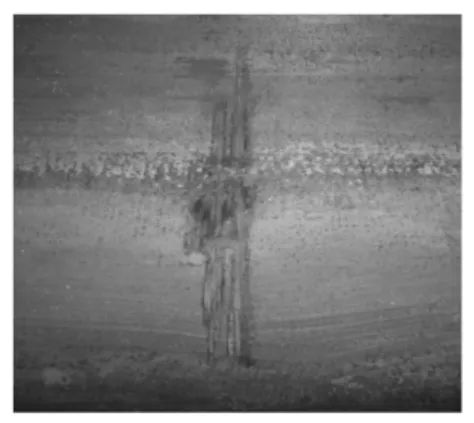

跺(卸)板臺劃傷見下頁圖4,劃傷垂直于拉坯方向,深度1~2 mm,部分劃傷尾部有明顯起皮,原因:跺(卸)板臺升降臺位置不合理,與導輥距離大,推坯過程中板坯角度大造成;跺(卸)板臺不平,推鋼過程中坯子歪;板坯彎,兩塊板坯接觸面小。

圖4 垛板臺劃傷板坯表面形貌

2.2.2 翻鋼機劃傷

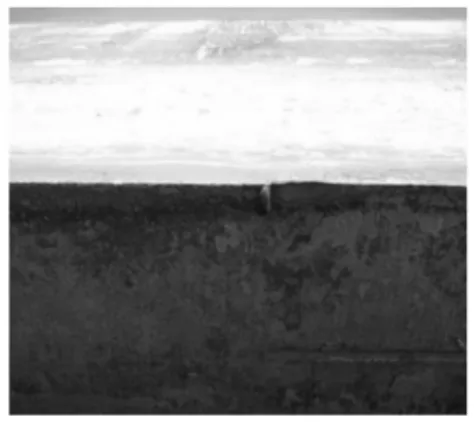

翻鋼機劃傷主要發生在板坯下表面(見下頁圖5),板坯在翻鋼臂由于受到重力作用產生橫向滑動,同時受鋼臂由于翻鋼機設計原因在垂直狀態下放置在受鋼臂西側,受鋼臂回落時,板坯被擋塊擋住無法正常下滑,在受鋼臂回落到水平位置前,板坯突然下落,擋板將板坯劃傷,產生角部硌傷。

圖5 翻鋼機劃傷板坯表面形貌

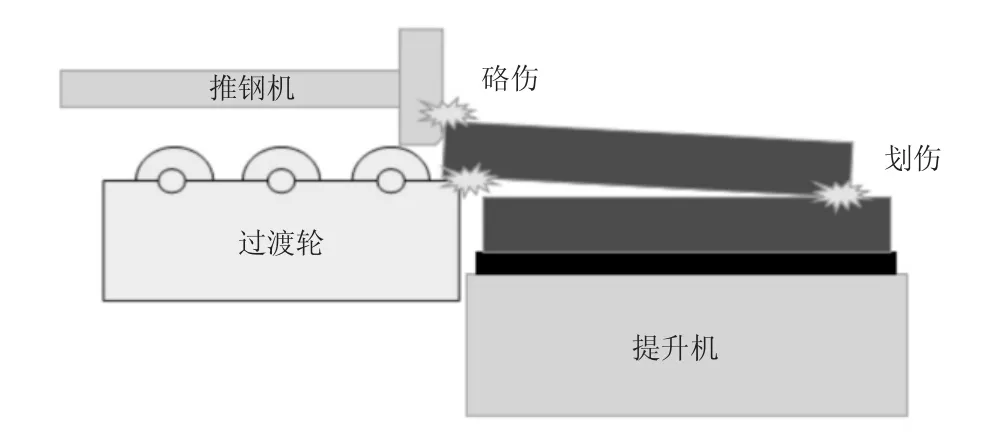

2.2.3 推鋼爪硌傷

根據位置不同,硌傷分為上角硌傷和下角硌傷(見圖6)。上角硌傷原因為推鋼過程中,推鋼爪與板坯發生橫向相對位移,發生位移的原因:跺板臺升降臺歪;推鋼爪歪。

圖6 推鋼抓硌傷板坯表面形貌

2.3 預防措施

根據劃傷與硌傷產生的原因及部位如圖7所示,板坯庫采取設備改造以及設備精度精準控制等改造方式。

圖7 下線過程示意圖

2.3.1 垛(卸)板臺精度控制

原始數據:過渡輪較輥面高40 mm,提升機升降行程146 mm。為了將提升機盡量藏于輥道內,避免變形板坯剮蹭提升梁導致提升梁倒、歪等異常發生,減少硌傷、劃傷板坯產生,以輥道上表面為基礎制定功能精度要求:過渡輪高于輥面10 mm±1 mm;提升機最高位高于輥面15 mm±1 mm,升降臺比過渡輪低5±1 mm。

2.3.2 推鋼機改造

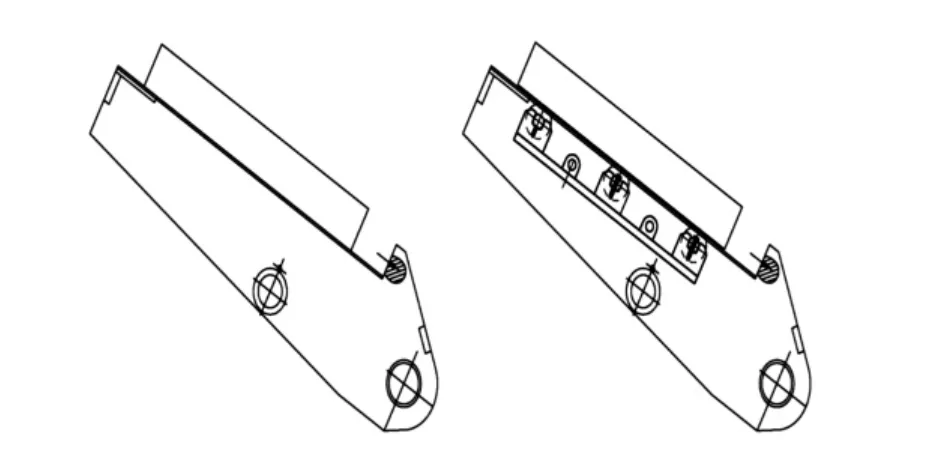

在推鋼過程由于板坯抖動,推鋼爪下沿與板坯邊角部發生硬性剮蹭,導致板坯邊角部產生硌傷。在研究硌傷產生機理后板坯庫提出推鋼爪改造方案。在推鋼爪下沿增加圓形鐵餅墊片,推鋼過程中墊片接觸板坯側面中部,能夠避免邊角部硌傷。

2.3.3 翻鋼機改造

原始翻鋼機翻鋼臂無導輪,板坯在翻鋼臂上由于受到重力作用產生橫向滑動,同時受鋼臂由于翻鋼機設計原因在垂直狀態下放置在受鋼臂側,受鋼臂回落時,板坯被擋塊擋住無法正常下滑,在受鋼臂回落到水平位置前,板坯突然下落,擋板將板坯劃傷,產生角部硌傷。

通過在受鋼壁上增加導輪(如圖8)的方式可以防止上訴現象發生,板坯在回落時能夠及時的下滑,減少擋板劃傷與硌傷現象。

圖8 翻鋼機改造

3 火焰清理質量控制

3.1 問題分析

2019年1月份以前火焰清理后板坯表面存在大量的缺陷,包括:熔渣、熔鋼、凸棱、凹坑、漏清等,上述缺陷需要人工進行檢驗通過打磨和人工清理才能去除,如去除不干凈就會導致后續軋制問題。

3.2 產生原因

3.2.1 漏清

漏清產生原因:本體機動作精度差;燒嘴狀態差;燃氣介子狀態較差;氧燃氣閥門狀態差。

3.2.2 熔渣熔渣產生原因:燒嘴堵塞;除磷噴嘴堵塞;焦油影響;參數設定影響。

3.2.3 凸棱凸棱產生原因:燒嘴安裝精度差,燒嘴間隙;燒嘴堵塞;燒嘴底座格柵損壞。

3.3 預防措施

1)燒嘴安裝精度管理。燒嘴安裝時要嚴格遵循燒嘴安裝精度要求,兩燒嘴間距必須控制在0.6 mm以內,兩燒嘴層錯位高度小于0.5 mm。安裝必須進行測量,如發現安裝精度不夠要立即進行調整或更換燒嘴或添加銅片避免間隙過大導致質量問題。

2)燃氣介子更換。用天然氣替代燃氣作為燃氣[5],能夠大幅度減少焦油對燒嘴狀態的影響,提高表面光潔度,減少燒嘴酸洗次數,節約成本。

3)清理參數設定。機清工藝參數的設定不合理也會導致漏清,例如清理時低壓燃氣過大會消耗狹縫氧氣,導致清理時氧氣不足而漏清。對于清理參數而言每一種均有其設定范圍,壓力超出設定范圍就會導致漏清或清理質量變差。

4 結論

通過PES系統改造、垛位優化功能開發、板坯庫功能分區管理手段提升,板坯庫日上料塊數顯著提高,2020年8月份雙產線上料塊數能夠穩定在1400塊/d。

板坯庫垛卸板臺與翻鋼機改造后再未發生因此導致的質量事故,板坯庫內流轉過程質量得到了保障。

火焰清理通過過程控制與改善后清理質量顯著提升,漏清率由2018年的10%下降至2.5%。清理質量的提升能夠有效的減少FD級別汽車外板帶出品發生率,從而提高產品效益。