動(dòng)態(tài)排程系統(tǒng)在煉鋼廠的應(yīng)用

張 麗,張 路

(1.河鋼唐鋼不銹鋼公司,河北 唐山 063000;2.河鋼集團(tuán)唐鋼新區(qū),河北 唐山 063000)

近些年,隨著鋼鐵需求走勢(shì),冶煉品種多樣、產(chǎn)品質(zhì)量過硬才能使企業(yè)靈活應(yīng)對(duì)多方挑戰(zhàn),嚴(yán)格控制成本消耗,高質(zhì)量滿足客戶需求,提高企業(yè)的生存、發(fā)展的能力。為此,煉鋼企業(yè)冶煉的生產(chǎn)工藝一直在不斷發(fā)展進(jìn)步,隨著自動(dòng)化煉鋼配套設(shè)備實(shí)施的高度配合,基本實(shí)現(xiàn)了自動(dòng)化煉鋼的過程生產(chǎn)控制。冶煉設(shè)備的自動(dòng)化、冶煉工藝復(fù)雜化,生產(chǎn)工序間的緊密結(jié)合程度也就隨之提高,企業(yè)由傳統(tǒng)生產(chǎn)模式轉(zhuǎn)向按單生產(chǎn),生產(chǎn)排產(chǎn)不僅要滿足有單銷售的需求,還要符合中長(zhǎng)期的企業(yè)規(guī)劃,生產(chǎn)調(diào)度的計(jì)劃安排直接影響生產(chǎn)節(jié)奏的緊湊性,各工序間生產(chǎn)狀態(tài)的平衡性。由于生產(chǎn)環(huán)境的復(fù)雜性、約束性以及不確定性,將人工智能與計(jì)算模型相結(jié)合,實(shí)現(xiàn)人-機(jī)集成化調(diào)度,高效地計(jì)算出合理的計(jì)劃排程,應(yīng)用于實(shí)際生產(chǎn)中。

1 動(dòng)態(tài)排程系統(tǒng)概述

本文主要針對(duì)唐鋼不銹鋼煉鋼廠生產(chǎn)調(diào)度的動(dòng)態(tài)排程系統(tǒng)進(jìn)行闡述,將原有調(diào)度人工安排指揮生產(chǎn)與使用動(dòng)態(tài)排程系統(tǒng)指導(dǎo)生產(chǎn)作了比較,體現(xiàn)動(dòng)態(tài)排程系統(tǒng)的必要性。不銹鋼煉鋼廠有3座轉(zhuǎn)爐、1座脫磷轉(zhuǎn)爐、3座LF精煉爐、1座RH精煉爐、3臺(tái)板坯連鑄機(jī),一般情況下3爐對(duì)3機(jī),實(shí)現(xiàn)爐機(jī)匹配的模式冶煉,隨著公司冶煉設(shè)備的提高,冶煉高質(zhì)量的產(chǎn)品成為公司主打,由于轉(zhuǎn)爐自身容量以及其他不可抗的制約因素的影響,2爐對(duì)3機(jī)的生產(chǎn)模式已成為冶煉常態(tài)冶煉。如何合理地分配產(chǎn)序間的爐次生產(chǎn),滿足最優(yōu)化的、最節(jié)能的、最高效的穩(wěn)定拉速下生產(chǎn),這種復(fù)雜且多元的環(huán)境下,光靠調(diào)度人腦編排顯然有些吃力,動(dòng)態(tài)調(diào)度排程系統(tǒng)則可在短時(shí)間內(nèi)運(yùn)用制定好的多種模型結(jié)構(gòu)的,根據(jù)實(shí)際狀態(tài)通過內(nèi)部邏輯運(yùn)算,排出最優(yōu)生產(chǎn)排程計(jì)劃。

2 動(dòng)態(tài)排程系統(tǒng)的特點(diǎn)

2.1 配置靈活

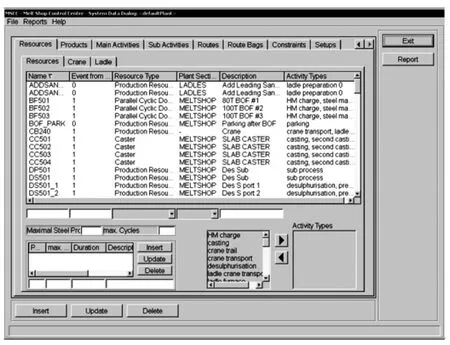

動(dòng)態(tài)排程系統(tǒng)可按照煉鋼廠生產(chǎn)工藝要求維護(hù)各種生產(chǎn)的工藝路線信息、各類資源信息、各工序間及同序間生產(chǎn)的各種約束條件信息以及活動(dòng)主體等等,根據(jù)設(shè)備資源能力、預(yù)定的生產(chǎn)完成時(shí)間以及各種對(duì)應(yīng)關(guān)系,動(dòng)態(tài)排程系統(tǒng)可根據(jù)算法自動(dòng)推導(dǎo)出合理化、有效化、最優(yōu)化的生產(chǎn)計(jì)劃用于指導(dǎo)生產(chǎn),如圖1工序類型定義。所謂“合理化”指的是要解決現(xiàn)場(chǎng)出現(xiàn)的各種異常情況;“有效化”指的是滿足生產(chǎn)要求,發(fā)揮設(shè)備的最高生產(chǎn)效率;“最優(yōu)化”指的是能為生產(chǎn)節(jié)約產(chǎn)序間的消耗,實(shí)現(xiàn)利益最大化。因此,雖然配置靈活,但仍需要有經(jīng)驗(yàn)的生產(chǎn)調(diào)度人員進(jìn)行合理的配置才能更好發(fā)揮自動(dòng)排程的作用。

圖1 動(dòng)態(tài)排程系統(tǒng)的配置界面

2.2 多模型集成

動(dòng)態(tài)調(diào)度系統(tǒng)包括三大模型:工廠模型、溫度模型、鐵水模型。

2.2.1 工廠模型

動(dòng)態(tài)排程功能的實(shí)現(xiàn),首先要進(jìn)行基礎(chǔ)模型的建立,即“工廠模型”的設(shè)定,將煉鋼廠的整個(gè)工序產(chǎn)能,各類參數(shù)以及各種約束條件的設(shè)定,維護(hù)到系統(tǒng)中,形成一個(gè)規(guī)范的基礎(chǔ)庫(kù),用戶根據(jù)生產(chǎn)中的設(shè)備情況,工藝規(guī)范的作出確定后,系統(tǒng)可根據(jù)庫(kù)中的參數(shù),約束條件,工藝路線等綜合參數(shù)信息,通過強(qiáng)大的邏輯算法最終形成排程計(jì)劃,如圖2工廠模型圖。

圖2 動(dòng)態(tài)排程系統(tǒng)的工廠模型圖

2.2.2 溫度模型

煉鋼廠在冶煉過程中,連鑄工序如何達(dá)到穩(wěn)定拉速、高效生產(chǎn),轉(zhuǎn)爐工序到連鑄工序過程中鋼水溫度控制是關(guān)鍵因素。溫度變化影響整個(gè)煉鋼的生產(chǎn)節(jié)奏,動(dòng)態(tài)排程系統(tǒng)可根據(jù)溫度模型對(duì)溫度進(jìn)行記錄、分析,通過對(duì)工序中溫度損失的計(jì)算推算出生產(chǎn)單元的最佳目標(biāo)值,供冶煉參考。

2.2.3 鐵水模型

預(yù)測(cè)鐵水未來需求量,獲得鐵水重要化學(xué)成分?jǐn)?shù)據(jù)以及鐵水各種階段的處理時(shí)間,有利于煉鋼廠轉(zhuǎn)爐冶煉時(shí),減少鐵水因素對(duì)轉(zhuǎn)爐周期的影響,從而減少對(duì)澆次計(jì)劃的影響。

2.3 可視化界面,操作簡(jiǎn)便

動(dòng)態(tài)調(diào)度系統(tǒng)通過甘特圖將計(jì)劃排程直觀的展示出來,在甘特圖上,調(diào)度人員通過拖、拉、交換爐次塊兒的操作,可對(duì)計(jì)劃進(jìn)行調(diào)整,并下發(fā)給二級(jí)煉鋼系統(tǒng),若出現(xiàn)特殊冶煉狀態(tài),可強(qiáng)制開始、結(jié)束爐次冶煉狀態(tài),可回爐、二次精煉等特殊工序的調(diào)整處理,解決生產(chǎn)中出現(xiàn)的突發(fā)狀況,確保冶煉計(jì)劃的平穩(wěn)過度。

3 動(dòng)態(tài)排程系統(tǒng)的計(jì)劃類型

3.1 爐次計(jì)劃

動(dòng)態(tài)排程系統(tǒng)在接收到上級(jí)下發(fā)的澆次計(jì)劃信息,通過人工激活數(shù)據(jù)信息,計(jì)算后,界面自動(dòng)顯示爐次排程計(jì)劃,可對(duì)生產(chǎn)的爐次進(jìn)行在線控制,也能對(duì)冶煉計(jì)劃作出未來規(guī)劃,這些功能的實(shí)現(xiàn)基于工序間的各個(gè)生產(chǎn)過程的生產(chǎn)準(zhǔn)備時(shí)間、后期處理時(shí)間、實(shí)際處理時(shí)間、計(jì)劃時(shí)間、緩沖時(shí)間等實(shí)際信息的及時(shí)反饋,還需考慮當(dāng)前生產(chǎn)設(shè)備的狀態(tài)和條件,若有計(jì)劃臨時(shí)變更、突發(fā)生產(chǎn)事件的產(chǎn)生,則需要調(diào)度人員通過用戶界面進(jìn)行排程調(diào)整。調(diào)度人員可通過經(jīng)驗(yàn)調(diào)整計(jì)劃,若調(diào)整的生產(chǎn)計(jì)劃待系統(tǒng)自動(dòng)計(jì)算后,發(fā)現(xiàn)有沖突的地方,爐次計(jì)劃界面除了作出問題爐次標(biāo)紅處理外,還提示沖突源、沖突原因等信息,便于調(diào)度人員再次進(jìn)行計(jì)劃調(diào)整,解決沖突,合理安排生產(chǎn)。

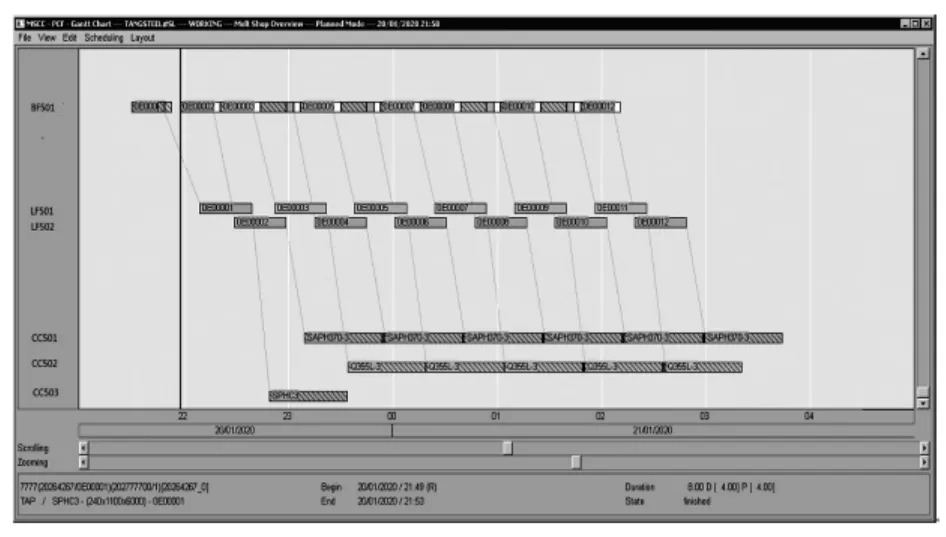

排程的核心算法是根據(jù)實(shí)時(shí)動(dòng)態(tài)的信息反饋結(jié)合各種約束條件,隨時(shí)更新冶煉計(jì)劃,已達(dá)到削減工序間的緩沖時(shí)間、增加生產(chǎn)關(guān)聯(lián)的可靠性以達(dá)到最優(yōu)排程,實(shí)時(shí)動(dòng)態(tài)更新冶煉計(jì)劃。以甘特圖為平臺(tái)進(jìn)行人工交互,操作簡(jiǎn)便(見圖3)。

圖3 爐次計(jì)劃界面

3.2 鋼包計(jì)劃

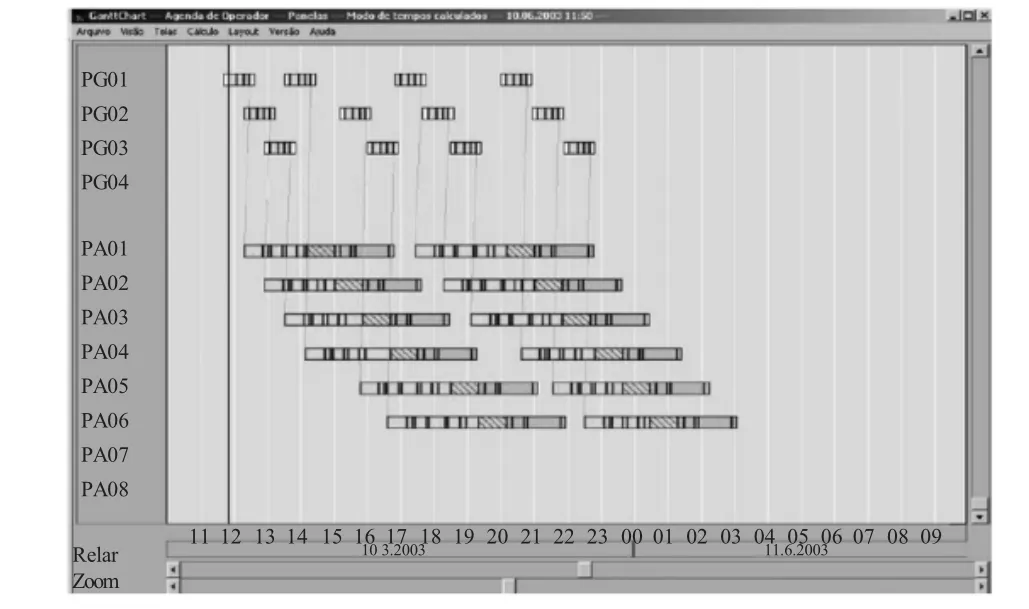

大包用來進(jìn)行鋼水的處理,轉(zhuǎn)運(yùn)以及進(jìn)一步處理。針對(duì)生產(chǎn)爐次來分配可用的大包,取決于大包的工藝和熱力學(xué)條件,并滿足時(shí)間相關(guān)的邊界條件。大包調(diào)度能夠發(fā)揮鋼包的最大化使用效果,并滿足計(jì)劃需求方面支持生產(chǎn)運(yùn)行。大包調(diào)度功能一方面為預(yù)計(jì)劃的爐次分配大包,同時(shí)預(yù)排所需的大包周期性檢修任務(wù)。

鋼包使用情況的信息也通過甘特圖形式直觀展示出來,通過對(duì)鋼包上線、下線的狀態(tài)設(shè)置,系統(tǒng)根據(jù)爐次計(jì)劃的分配情況,合理安排鋼包的使用順序及等待、檢修的預(yù)計(jì)時(shí)間,如下頁(yè)圖4鋼包計(jì)劃界面。

圖4 爐次計(jì)劃界面

3.3 天車計(jì)劃

滿足來自爐次和大包計(jì)劃的運(yùn)輸要求,從而提高了工序間內(nèi)部物流運(yùn)轉(zhuǎn)對(duì)計(jì)劃爐次生產(chǎn)和大包準(zhǔn)備活動(dòng)的透明性。由于天車計(jì)劃要通過一個(gè)較長(zhǎng)時(shí)間的預(yù)測(cè),以便采取相應(yīng)的早期應(yīng)對(duì),從而避免無天車可用的瓶頸,但由于不銹鋼生產(chǎn)區(qū)域布局的現(xiàn)狀,暫時(shí)沒有啟動(dòng)該模塊的具體應(yīng)用。

4 動(dòng)態(tài)排程系統(tǒng)的數(shù)據(jù)流

動(dòng)態(tài)排程系統(tǒng)從接收高級(jí)排程APS系統(tǒng)下發(fā)的連鑄澆次作業(yè)計(jì)劃開始,根據(jù)生產(chǎn)設(shè)備情況、生產(chǎn)節(jié)奏諸多客觀因素的制約,對(duì)澆次計(jì)劃以冶煉的爐次為單位進(jìn)行拆解,采用最優(yōu)冶煉路徑將作業(yè)計(jì)劃自動(dòng)分配到轉(zhuǎn)爐、精煉、連鑄工序并通過MES系統(tǒng)中轉(zhuǎn)到煉鋼二級(jí)系統(tǒng),同時(shí)將鋼包使用計(jì)劃下發(fā)至天車系統(tǒng)。動(dòng)態(tài)排程系統(tǒng)隨時(shí)接收來自生產(chǎn)設(shè)備實(shí)際動(dòng)作后產(chǎn)生的數(shù)據(jù)如轉(zhuǎn)爐工序的吹氧、出鋼信息,精煉工序的進(jìn)站、出站信息,連鑄工序的開始澆鑄、澆鑄完成信息的保存等(見圖5),用于實(shí)現(xiàn)在線控制功能,不斷計(jì)算更新生產(chǎn)計(jì)劃,緊密結(jié)合生產(chǎn),以提高排程精準(zhǔn)度,實(shí)現(xiàn)最優(yōu)實(shí)現(xiàn)了生產(chǎn)管理。

圖5 動(dòng)態(tài)排程系統(tǒng)數(shù)據(jù)流

5 應(yīng)用評(píng)價(jià)

煉鋼動(dòng)態(tài)排程系統(tǒng)的應(yīng)用,解決了調(diào)度人員在復(fù)雜的環(huán)境中通過人腦排程的瓶頸問題,將調(diào)度經(jīng)驗(yàn)融入到系統(tǒng)的配置中作為算法的條件設(shè)中,使系統(tǒng)計(jì)算的排程結(jié)果更加合理化、人性化,工藝參數(shù)、工藝技術(shù)規(guī)范的統(tǒng)一,工藝路徑、約束條件的制定,使產(chǎn)品更加高質(zhì)、高量,為不銹鋼下道工序提供了優(yōu)質(zhì)的板坯,也為公司品種鋼、汽車板的冶煉做出基礎(chǔ)工作,提高企業(yè)核心競(jìng)爭(zhēng)力。