宣鋼150 t轉爐高效生產工藝優化

徐 鵬

(河鋼集團宣化鋼鐵集團有限責任公司,河北 宣化 075100)

隨著現代轉爐煉鋼技術的發展,我國鋼鐵行業有了長足的進步。河鋼宣鋼全面貫徹國家可持續發展戰略,圍繞產品市場,大力推行結構優化,達到降本增效、提質降耗、高效生產的目標。本文通過對宣鋼150 t轉爐現有設備及工藝進行分析,找出限制轉爐高效生產的因素,逐一進行優化改造,縮短了轉爐冶煉周期,實現了轉爐高效生產。

1 主要設備工藝參數

河鋼集團宣化鋼鐵集團有限責任公司(全文宣鋼)二鋼軋廠煉鋼作業區現有150 t頂底復吹轉爐2座,配備副槍系統,使用Φ299 mm氧槍,氧槍噴頭為紫銅鍛造工藝,噴孔為5孔,中心傾角13°,設計流量36000 m3/h,出鋼口為Φ160 mm~Φ180 mm型,長度1570 mm。轉爐主要參數見表1。

表1 河鋼宣鋼150 t轉爐設備主要參數

宣鋼二鋼軋廠2座轉爐于2010年投產,承載著公司重要的煉鋼生產任務,但隨著市場競爭日益激烈,公司產品結構變化,原有生產節奏不能滿足當前生產需要,轉爐冶煉周期長、效率低成為制約高效化生產的重要原因。

2 工藝設備優化改造

2.1 裝入量制度優化

為落實政府減產,淘汰落后產能的要求,2018年宣鋼先后關停1座高爐,2座轉爐,2臺連鑄機,形成“三高三轉”的生產經營模式,150 t爐區兩座轉爐負責消化1號和2號2座2500 m3高爐的鐵水,形成了一座高爐對一座轉爐的剛性連接,且連鑄機設計生產能力要大于轉爐。轉爐裝入量是煉鋼系統的重要基礎指標[1],為穩定各工序操作,提高控制水平,實現產品質量穩定性,同時提高單爐產鋼量,二鋼軋廠優化工藝執行制度,實施按包齡和工藝流程的固定裝入量制度,保證鐵鋼平衡和工藝順行。表2為實施前后裝入量制度對比情況,通過對比,實施后平均單爐產鋼量增加了15 t,提產效果顯著。

表2 實施前后裝入量制度對比情況

2.2 氧槍系統改造

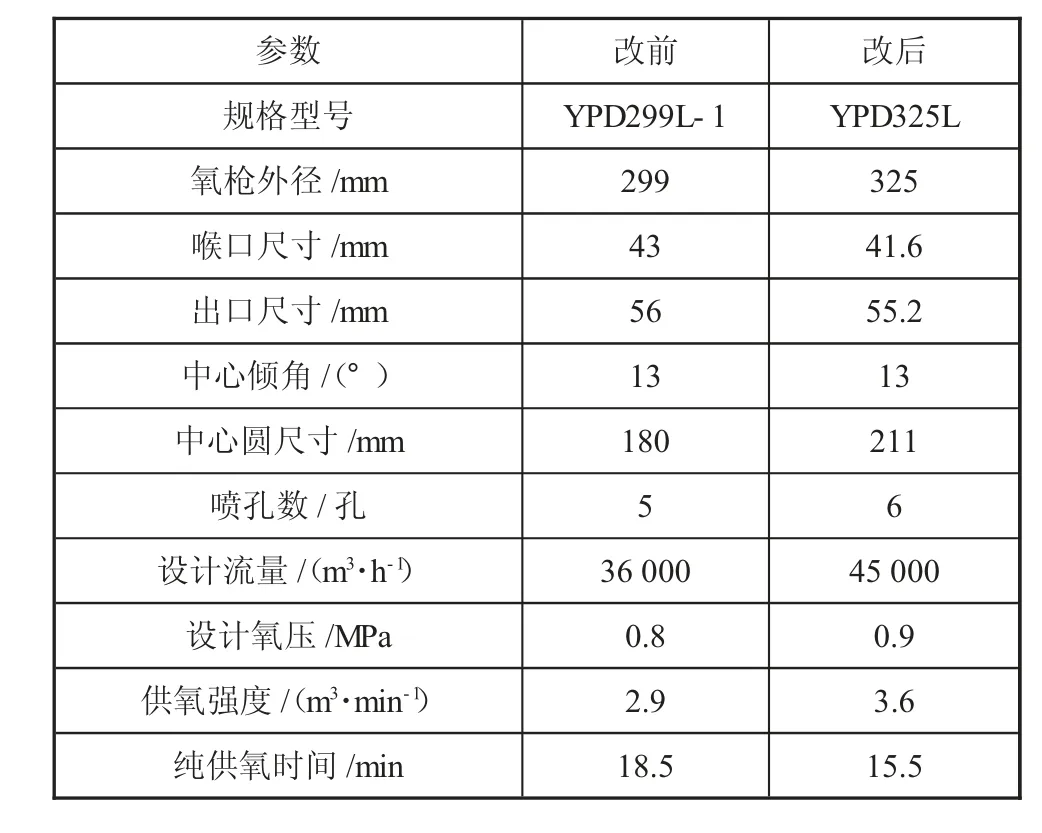

由于轉爐裝入量的增加,原有氧槍參數已經不能滿足冶煉要求。目前,150 t轉爐使用YPD299L-1型號氧槍,最大供氧流量36000 m3/h,供氧強度僅為2.9 m3/min,純供氧時間達到18.5 min,嚴重制約轉爐生產效率,為了提高轉爐供氧強度,加快冶煉周期,必須保證煉鋼反應過程中的動力學條件[2]。二鋼軋廠依據現場生產實際需要,進行氧槍系統升級改造,將Φ299 mm規格氧槍改為Φ325 mm規格,同時提高供氧強度,大幅度縮短供氧時間,縮短冶煉周期,改造前后氧槍參數如表3所示。

表3 改造前后氧槍參數

由表3可知,氧槍系統優化改造后,供氧強度提升至3.6 m3/min,純供氧時間縮短3 min在轉爐出鋼量增加的同時縮短了冶煉周期,提高了轉爐生產率。

2.3 出鋼口優化改造

轉爐生產過程中,出鋼口具有特殊意義,它是鋼水經轉爐進入鋼包的唯一通道[3]。在一個使用周期內,出鋼口需要一直承受1600℃以上高溫鋼水和爐渣的侵蝕與沖刷,出鋼時間的長短,直接影響出鋼口的壽命,同時影響轉爐冶煉周期。二鋼軋廠150 t轉爐目前使用內徑為Φ160~Φ180 mm的截錐型出鋼口,長度為1570 mm,出鋼尺寸參數如圖1所示。

圖1 出鋼口尺寸參數(mm)

由于出鋼口孔徑偏小,目前生產狀況下,平均出鋼時間達到7 min,嚴重影響轉爐生產節奏,二鋼軋廠通過優化出鋼口尺寸,將出鋼口內徑擴大至Φ180~Φ200 mm,同步配套同規格的滑板,縮短出鋼時間至5 min,改造前后出鋼口情況對比如表4。

通過表4可知,出鋼口優化改造后,出鋼時間縮短了2 min,出鋼口壽命增加25次,進一步提高了轉爐生產效率。

表4 出鋼口改造前后情況對比

3 工藝設備優化改造應用效果

宣鋼2座150 t轉爐工藝設備優化改造于2020年9月全部完成,設備運行完好,合格鋼產量增幅明顯,達到高效化生產的目標,對比情況如表5所示。

表5 工藝設備優化改造前后對比

由表5可以看出,優化改造后平均月合格鋼產量增加21500 t,轉爐冶煉周期平均縮短4.9 min,實現了高效化生產。

4 結論

河鋼宣鋼二鋼軋廠在150 t轉爐成功進行工藝設備優化改造后,取得了良好的效果:

1)隨著合格鋼廠量的增加,提產增效明顯,轉爐效率大幅度提升,工藝設備優化改造后,生產成本降低,冶金效果良好。

2)縮短冶煉周期后,縮短了高溫鋼渣與轉爐爐襯的接觸時間,爐襯侵蝕程度得到改善。

3)縮短了冶煉周期,根據公司鐵-鋼平衡將會騰出更多的時間去維護爐況、處理設備故障,為轉爐長周期穩定運行奠定基礎。

4)在行業內具有借鑒意義,推廣應用前景廣闊,整體技術水平達到了國內領先水平。