地鐵車車體結構性能仿真分析

許 喆,李永華,盛自強,劉東亮

(1.中國中車唐山機車車輛有限公司技術研究中心,河北 唐山 063500;2.大連交通大學a.機械工程學院;b.機車車輛工程學院,遼寧 大連 116028)

0 引言

地鐵車體作為運輸乘客的直接載體,車體的設計和制造水平與車輛運行舒適性和安全性有著緊密的聯系[1-2]。車體結構設計的合理性是保證車輛結構安全極其重要一環,因此需要對新設計的車體結構進行性能仿真分析,以發現其設計的不合理之處,為后續結構改進和優化提供理論參考。以往對于車體的結構性能分析通常采用實車試驗的方式進行,該方法費用高昂且耗時耗力,增加了車輛設計的研發成本[3]。有限元法因其對求解區域的適應性強、求解效率和精度高,在工程領域中得到了廣泛的應用[4-6]。王秋實等[7]通過有限元分析技術對機車轉向架的強度及模態進行了校核,得出轉向架構架滿足設計要求的結論。劉春艷等[8]利用有限元仿真對軌道客車的車體結構強度進行了分析,并且與試驗結果作對比,發現仿真結果與試驗結果十分接近,表明仿真分析可用于指導產品的研發設計。王青權等[9]以某型軌道客車的鋁合金車體為研究對象,采用有限元仿真和試驗相結合的方法分析了車體的靜強度特性,發現車體安全系數較高存有一定的輕量化空間,此外還找出了車體應力較大的區域,為后續車輛機構設計的改進提供了依據。Dumitriu等[10]基于有限元仿真分析發現在車體底架橫梁上安裝抗彎連桿,可以有效提高車輛的行駛平穩性。

本文以某型地鐵車車體為研究對象,基于Hy?permesh軟件建立其有限元模型,依據EN 12663標準中P-Ⅲ車輛類型相關載荷要求確定車體各計算工況,對車體進行結構性能仿真分析。分析結果表明,根據GB/T 7928-2003《地鐵車輛通用技術條件》標準,車體各項性能參數均滿足設計要求。

1 地鐵車車體有限元模型的建立

車體主要包括車頂、底架、側墻、端墻和司機室,本文的研究對象為中間車車體,因此不含有司機室結構。車體主要有薄板鋁合金材料焊接而成。

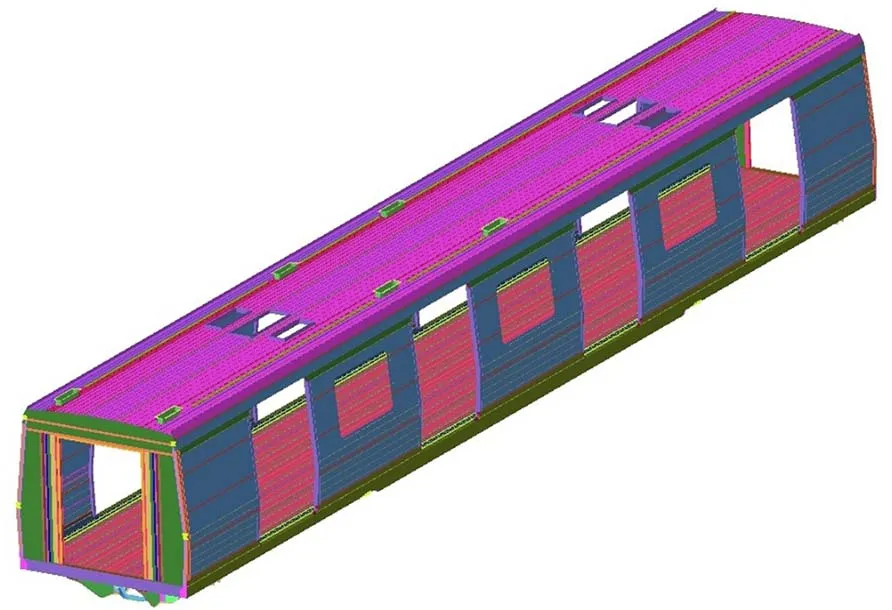

將車體幾何模型導入Hypermesh軟件中進行網格的劃分。考慮到車體的結構特點和保證計算的精確性,車體的有限元模型主要以四節點薄殼單元構成,網格大小控制在30mm左右。板材之間使用梁單元模擬。劃分完成后的車體有限元模型如圖1所示。該有限元模型由156 127個單元,1 394 380個節點組成,車體材料的性能參數見表1。

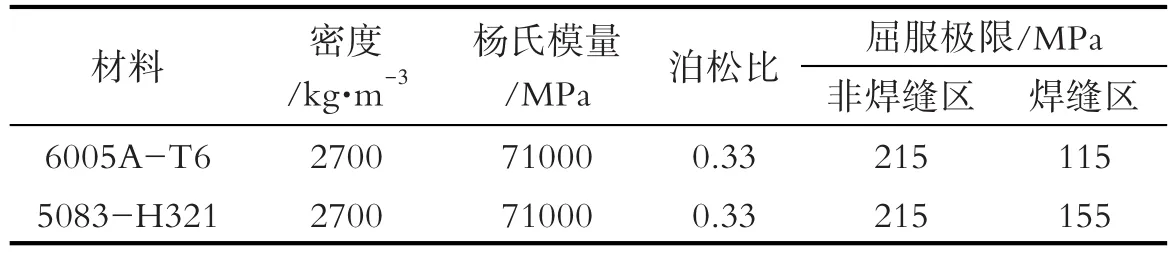

表1 材料的性能參數

圖1 車體有限元模型

2 車體剛度、靜強度及模態分析

2.1 確定計算工況和位移約束條件

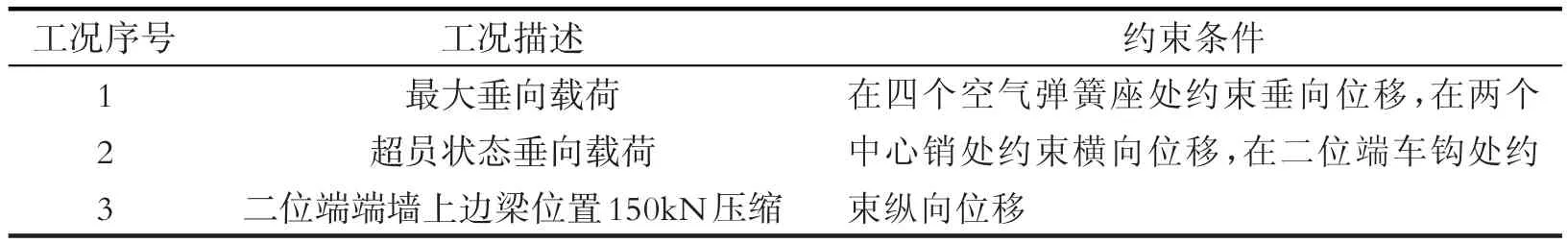

根據EN 12663標準中P-Ⅲ車輛類型相關載荷要求確定車體靜強度計算工況。選取車體超員狀態垂向載荷工況,最大垂向載荷工況和二位端端墻上邊梁位置150 kN壓縮工況進行車體的靜強度和剛度校核。在四個空氣彈簧座處約束垂向位移,在兩個中心銷處約束橫向位移,在二位端車鉤座處約束縱向位移。各工況載荷及其約束條件見表2,各工況位移邊界條件示意圖如圖2所示。

表2 計算工況列表

圖2 車體邊界約束示意圖

2.2 車體剛度分析

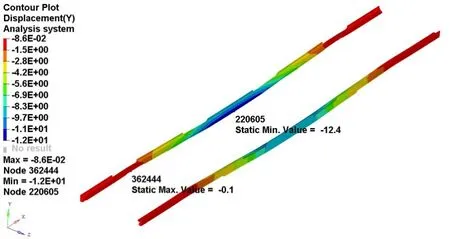

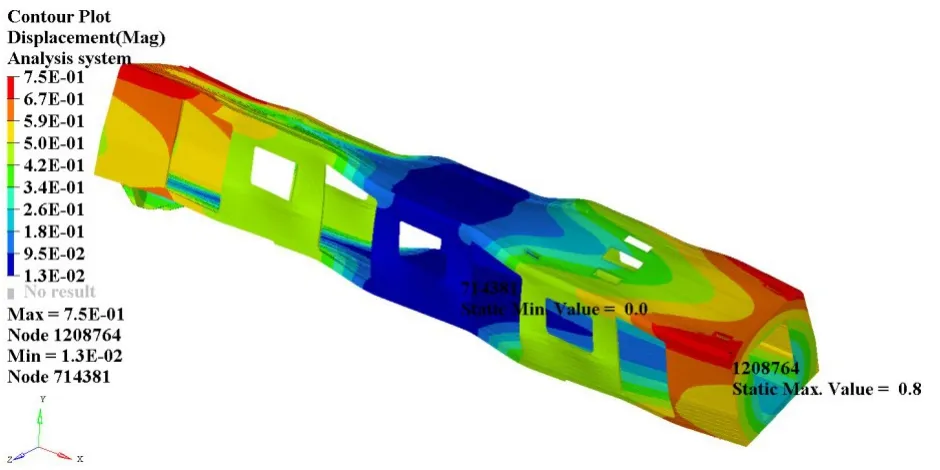

車體在最大垂向載荷作用下,其剛度分析主要關注部位是邊梁的垂向位移。根據GB/T 7928-2003《地鐵車輛通用技術條件》標準要求:在最大垂向載荷作用下,車體底架邊梁靜撓度不超過兩轉向架支撐點之間距離1‰。本文所研究的車輛定距為12 600 mm,因此車輛底架邊梁的垂向位移不得超過12.6 mm。有限元仿真所得邊梁垂向位移云圖如圖3所示。由圖3可知,其垂向最大位移為12.4 mm,小于設計許用值,車體剛度滿足設計要求。

圖3 最大載荷作用下車體垂向位移云圖

2.3 車體靜強度分析

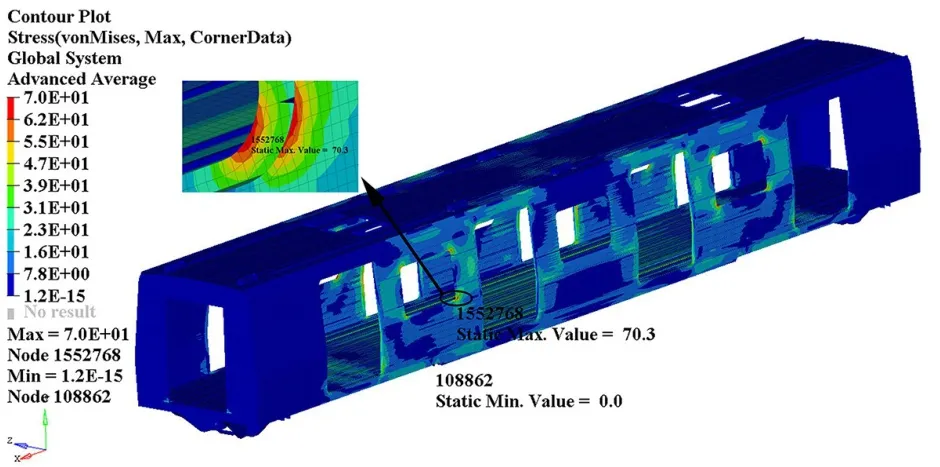

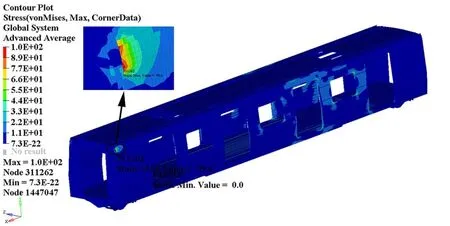

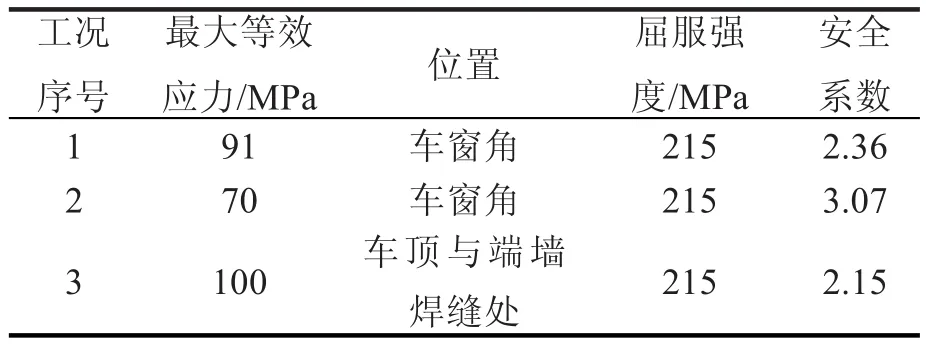

在2.1中確定的工況下,對車體進行靜強度仿真分析,計算出各工況下車體最大應力。工況1到工況3的應力云圖分別如圖4到圖6所示。各工況最大應力出現部位、應力大小及其安全系數見表3。

圖4 工況1仿真結果應力云圖

圖5 工況2仿真結果應力云圖

圖6 工況3仿真結果應力云圖

表3 各工況仿真結果的對比

通過各工況仿真分析結果可知,各工況下車體最大等效應力均小于材料屈服強度,各部位安全系數均大于1,車體靜強度分析結果表明,車體結構滿足設計要求。從應力云圖中可知車窗角、車頂與端墻焊縫處容易產生應力集中,設計時應重點關注此部分區域。

2.4 車體模態分析

車輛行駛的安全性、可靠性和舒適性與車體自身振動特性緊密相關[11]。當車體結構的某一固有頻率等于或接近外界激勵頻率時,車體結構將會發生共振,從而對車輛的安全性造成直接影響。因此,對新設計的車體需要通過模態分析來評估其是否會發生共振現象。

在模態計算中,對車體結構進行了自由模態分析。車體的固有頻率通常有多階,其中前6階為剛性模態,7階以后為彈性模態。工程實際中,通常關注的是彈性模態,因此前6階模態本文不予考慮[12]。表4為車體7~15階模態計算結果。對車體模態進行分析時,需要捕捉車體的一階垂向彎曲振型和一階扭轉振型。車體一階垂向彎曲振型云圖和一階扭轉振型云圖分別如圖7和圖8所示。

表4 車體模態分析結果

圖7 一階垂向彎曲振型云圖

圖8 一階扭轉振型云圖

由車體模態計算結果可知車體結構的一階垂向彎曲頻率為17.70 Hz,一階扭轉頻率為17.75 Hz,依據相關標準,轉向架的垂向自振頻率小于等于2 Hz。因此車體結構不會與轉向架發生共振,該結構滿足設計要求。

3 車體疲勞強度分析

本次疲勞強度評估方法采用疲勞極限法[13]。疲勞極限是一個應力程度,如果計算應力不超過材料的疲勞極限,在該應力程度時就不會發生疲勞損壞,也即無限壽命。首先根據EN 12663標準確定了疲勞強度計算工況,具體工況數值見表5。材料的疲勞極限圖如圖9所示,焊縫等級取為F。

圖9 材料疲勞極限圖

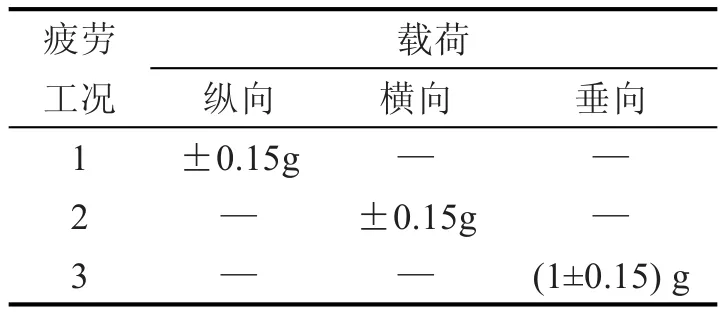

表5 疲勞計算工況列表

表5中g為重力加速度,值為9.8 m/s2。疲勞強度的分析結果如下:

①疲勞工況1為縱向載荷工況,應力比R=-1,該工況下最大第一主應力為8 MPa,出現在車鉤座處,由圖9(a)可知其未超過母材的疲勞極限50 MPa,滿足設計要求。疲勞工況1的應力云圖如圖10所示。

圖10 疲勞工況1的應力云圖

②疲勞工況2為橫向載荷工況,應力比R=-1,該工況下最大第一主應力為4.9 MPa,出現在端墻門柱與底架連接處,由圖9(b)可知其未超過焊縫的疲勞極限15.9 MPa。疲勞工況2的應力云圖如圖11所示。

圖11 疲勞工況2的應力云圖

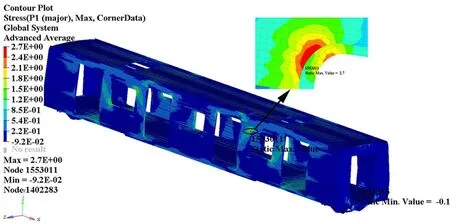

③疲勞工況3為垂向載荷工況,應力比R=0.74,該工況下最大第一主應力為2.7 MPa,發生在側墻窗角處,由圖9(a)可知其未超過母材的疲勞極限40 MPa。疲勞工況3的應力云圖如圖12所示。

圖12 疲勞工況3的應力云圖

綜上所述,通過對車體進行疲勞強度分析,車體各部位在各疲勞強度工況下的最大第一主應力均未超過母材或焊縫的疲勞極限,表明該結構滿足疲勞強度設計要求。

4 結論

本文以某型地鐵車車體為研究對象,建立其有限元模型,基于有限元法對其剛度、靜強度、模態和疲勞強度進行了校核,得出以下結論:

①車體在最大垂向載荷作用下,其底架邊梁最大垂向位移12.4 mm,小于設計要求12.6 mm,滿足車體的剛度設計要求。

②車體在三種靜強度載荷工況下,最大等效應力均小于材料的屈服強度,且安全系數均大于1,由此可知車體滿足靜強度設計要求;此外,還對車體進行了模態分析,模態計算結果表明車體不會與轉向架發生共振,滿足設計要求。

③通過對車體的疲勞強度計算分析可知,車體各部位在各疲勞工況下的最大第一主應力均未超過母材或焊縫的疲勞極限,滿足車體疲勞強度設計要求。