基于CAE技術的便攜式采茶機關鍵部件運動及有限元分析

于 鵬,張繼東,高 濤

(安徽信息工程學院,安徽 蕪湖 241000)

我國是世界上重要的茶葉種植及加工生產國,茶葉的消費量位居世界第一[1]。目前全國茶園面積已達2.93×106ha,產量高達260多萬噸[2],產值突破2 300億元。茶產業可以有效促進部分區域經濟發展,提高茶農收入,有效推動相關的產業發展[3]。近年來隨著我國居民生活水平的提高,越來越多人注重天然、健康的生活方式,茶葉具有廣泛的營養與保健作用,同時我國有著悠久的茶文化歷史[4]。茶葉保健功能及茶文化的共同影響下,茶飲品及相關的衍生品受到人們的青睞。國內市場消費了我國超過80%的茶葉產量[5],并且仍以超過10%的增長率逐年上漲[6]。因此不斷提高茶葉生產加工技術水平不僅有著重要的現實意義,也是未來產業發展的需求[7]。

茶葉的摘采是生產加工過程中關鍵步驟,直接關系到最終產品的質量[8]。筆者針對安徽宣城地區茶園地形復雜,人工短缺且成本較高等問題,開展了便攜式茶葉摘采機設計和研究工作。本論文以安徽宣城地區茶園中各類茶葉為研究對象,首先統計與分析其生產參數,為采茶機設計提供設計依據;其次利用計算機輔助分析軟件(CAE)設計模塊建立采茶機三維模型,根據采茶機工作原理及結構特點進行運動分析,確定運動過程中關鍵參數;最后借助計算機輔助分析軟件(CAE)的分析模塊對關鍵部件進行分析,確定最優的尺寸和材料。

1 總體設計方案

采茶機的摘采方式直接決定了茶葉的質量及工作效率。目前市場上采茶機大多數為剪切式采茶機,利用單動刀片做直線往復運動將茶葉切割下來,雖然效率比較高,但是采摘的質量難以保障和控制[9]。剪切式摘采機在工作過程中,工作人員必須用手握手柄,將采茶機摘機貼合在茶樹上表面。該類茶葉采摘機雖然減少了部分人工作業環節,但仍然存在操作時間長、設備質量重等問題[10]。針對當前茶葉摘采機存在的缺點,本文設計一型結構簡單、質量輕便、適應復雜地形的茶葉摘采機,具體設計與結構見圖1。

圖1 茶葉摘采機整體設計方案圖

該裝置工作過程如下:采摘時通過電機9將動力傳至傳動主軸2帶動轉動圓盤6轉動,從而帶動其上的打葉桿12轉動,將茶葉打至叉子10上,使脆嫩茶葉當即被折斷,然后再利用圓盤6上的毛刷11的轉動將折斷的茶葉掃至收集口4,由負壓原理將茶葉經由傳輸軟管1吸入儲料箱。把木質化的老葉退出收集口4,利用茶葉比較脆嫩易于折斷的特點完成茶葉的采摘。

根據整體結構設計及部件的技術要求,建立三維模型圖,具體見圖2。通過三維模型建立,更為直觀展示設計細節,修改設計構型。同時以此模型為基礎進行包括裝配、機構運動、結構強度等方面的分析,為優化設計提供基本的依據。

圖2 茶葉摘采機設計三維模型圖

2 茶葉摘采機關鍵部件運動參數分析

茶葉的生產特性數據是采茶機設計的基礎,針對安徽宣城地區茶園進行實地測量統計。測量的主要數據包括:茶葉的生長角度、摘采的茶葉高度、摘采茶葉根部直徑、摘采茶葉的留茬高度。通過對以上數據的統計,為茶葉摘采的機構運動分析提供重要參考,具體統計結構見表1。

表1 茶葉生長參數統計

由表1可知茶葉生長的平均角度為9.3°,茶葉摘采的平均長度為85.9 mm,采摘茶葉的桿莖平均直徑為2.41 mm,采摘后茶葉的平均留茬高度為34.2 mm。以上參數均為打葉桿和毛刷以及圓盤的設計提供依據。為了保證采摘質量與采摘效率可以確定打葉桿的回轉半徑R=90 mm-35 mm=55 mm,為了計算方便,保證采摘效率打葉桿回轉半徑,同時考慮到采茶機與茶樹有一定距離,可取60 mm。

根據該茶葉摘采機的結構及工作原理,該裝置中最為重要的運動是打葉桿收割茶葉時的運動,因此本文中著重分析打葉桿的運動軌跡,確定運動中的關鍵參數,從而為設計提供基本依據。

打葉桿的運動軌跡如圖3所示,以圓盤中心為坐標原點,打葉桿為X軸,向左為正方向,以垂直于X軸與人平行的方向為Y軸,以向下正方向建立自然坐標系。選擇打葉桿上任意一點A為初始位置,當打葉桿經時間t從位置A轉動一個θ=wt(w為圓盤轉動的角速度)角達位置C,同時整個采茶機前進一個距離vt(v為采茶機水平直線運動速度),坐標系原點由O點移至O1點。

圖3 打葉桿運動軌跡簡圖

由之前對茶葉生長特性分析可知,打葉桿的回轉半徑r=60 mm,綜上得出運動軌跡方程:

式中:x:坐標系中X軸的坐標;y:坐標系中Y軸的坐標;r:打葉桿桿的回轉半徑;w:圓盤轉動相對角速度;v:機器相對于地面速度(牽連速度),即人手提機器行走速度。

為方便進行運動學計算與分析引入參數m,參數m是指人在進行采茶作業時手持采茶機直線作業運動速度v與打葉桿做圓周運動線速度u的比值。將m代入(1)式得:

根據茶葉摘采機兩次切割特點可確定水平速度與圓周線速度之比m、打葉桿回轉半徑r、切割高度h三個參數與采茶機的采摘性能密切相關,這些直接關系到重切區和漏切區的數值,具體示意見圖4。依據茶葉生長特點的分析可以確定打葉桿的回轉半徑r=60 mm、切割高度h=34.2 mm,最終影響采茶機的工作效率與采摘質量的只有參量m。大量的數據表明運動參數m對滾切式采茶機的采摘能力與采摘質量影響非常大,國內外曾多次通過各種各樣的試驗方法來確定最佳切割速度比,但由于試驗條件和評定標準不統一,所得結果差異較大。如何從理論上來確定m的最佳值,對采茶機的合理設計或生產上的正確使用都具有一定的指導意義。所以在理論計算中要保證重切率與漏采率,盡可能低的情況下求得m的值即為最佳值。

圖4 重切區和漏切區示意圖

根據公式(3)和(4)取m在0-1之間用MAT?LAB編寫相關公式的代碼,將S重與S漏用關于μ的函數表示如圖5所示曲線。根據分析結果確定最佳的μ值,使得S重與S漏的值最小。根據分析結果可知:曲線1為S重關于μ的函數曲線圖,曲線2為S漏在關于μ的函數曲線圖。S重曲線1在μ為0.1-0.3區間達到一個最低值μ,S漏曲線2在μ為0.3-0.4區間時達到最低。同時需要綜合考慮:漏切區的面積應小于重切區的面積;漏切區和重切區的面積之和最小。

圖5 重切區和漏切區與μ關系曲線圖

綜上所述,為求一個最佳值可取μ=0.25,人在進行采茶作業時行走的速度取0.4 m/s,此時打葉桿轉動設計最佳線速度u=1.6 m/s。

3 茶葉摘采機關鍵部件有限元分析

目前,有限元分析方法已經廣泛應用于機械設計領域。通過有限元的分析方法可以處理復雜的設計問題,提高設計的效率。因此在設計茶葉摘采機時,對關鍵部件采取有限元的分析方法。本文基于SOLIDWORKS軟件對其進行有限元分析,按照設計中的不同尺寸及材料重點分析其應力和應變等關鍵參數,為結構設計與優化提供分析原始依據。

根據有限元的分析過程與步驟,首先在三維模型的基礎上進行網格劃分,建立基本的分析單元,各單元內任意點的位移的形式便能用節點位移來表達,其矩陣方程為:

式中:{f}單元內的任意一點位移陣列;[δ]e單元的節點對應的位移矩陣;[N]形函數的矩陣,其元素為單元坐標所對應的函數。

根據(5)式,對打葉桿的所有單元進行力學性質的分析,主要包括:

①位移和單元應變關系式:

式中:{ε}單元內任意一點應變矩陣;[B]單元應變矩陣。

②單元位移和單元應力關系式:

式中:{σ}單元中任意一點之應力矩陣;[D]與單元材料有關的彈性矩陣。

③利用變分的原理,可以建立節點位移與作用于單元上的節點力之間的關系式:

式中:[K]e等效節點力;{K}e單元剛度矩陣。

根據平衡方程,在三維分析軟件中求出位移后的前提下,利用公式(6)和(7)求出各單元的應變和應力,進而獲得設計結果。

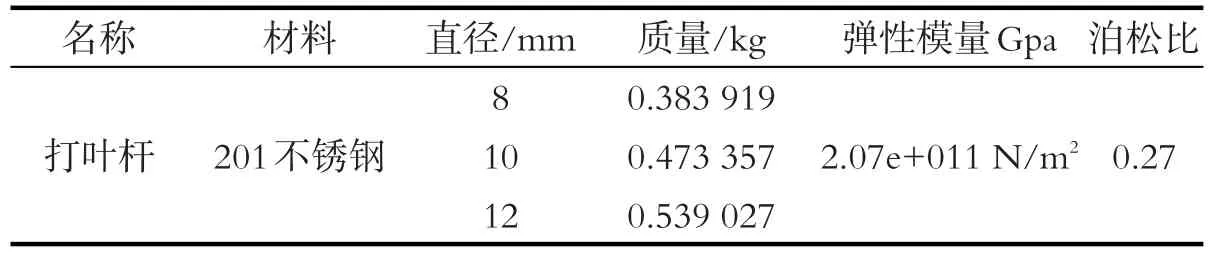

由表1可知,對茶葉的一芽三葉新梢長度范圍為66.0 mm~113.2 mm,平均長度為86.2 mm。為保證正常采集到所有一芽三葉,采茶機中單個打葉桿高度設計為120 mm,以及根據設計要求可知打葉桿的工作寬幅為600 mm。經測定采摘一株茶葉所需要的力度為5.5 N,單個打葉桿一個工作行程約采摘下20株茶葉(均勻分布),所以約110 N的力均勻分布在桿的表面,考慮到打葉桿自身不轉動,實際受到的力是與茶葉和折斷桿之間相互作用的摩擦力。打葉桿應滿足質量輕,耐磨性能良好,要有足夠的抗扭強度與抗拉強度,良好的振動穩定性和合理的結構,以保證足夠的工作能力和可靠性。具體分析尺寸和材料情況見表2、表3、表4。

表2 45號鋼材料打葉桿情況

表3 201不銹鋼材料打葉桿情況

表4 35號鋼材料打葉桿情況

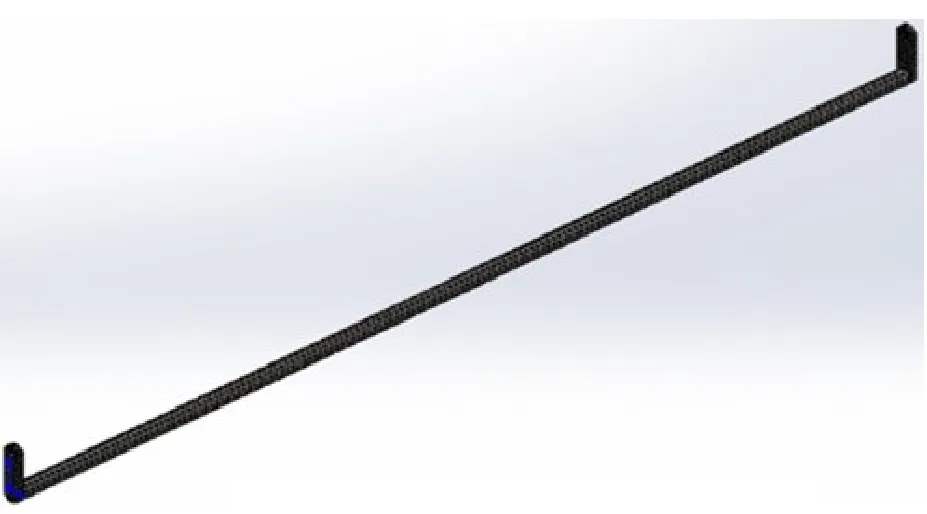

按照設計三維模型及受力情況分析,建立受力分析模型見圖6。根據實際設計情況,選擇打葉桿直徑分別有d=8 mm、10 mm或12 mm三種情況;選擇材料分別為45號鋼,201不銹鋼,35號鋼。結合打葉桿的具體工作狀況進行網格劃分,共建立7 389個單元及13 572個節點,網格劃分見圖7。

圖6 打葉桿受力加載圖

圖7 打葉桿網格劃分圖

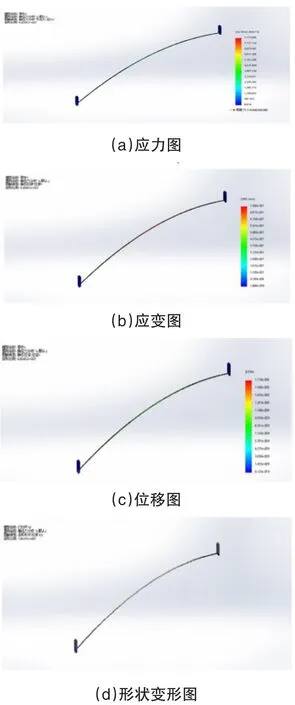

根據CAE分析結果,可知打葉桿在材料45號鋼直徑8 mm的最大應力為9 306.75 N/m2,桿直徑為10 mm最大應力為7 775.05 N/m2,桿直徑為12 mm最大應力為5 232.83 N/m2。桿直徑為8 mm最大應變為2.444 21e-008,桿直徑為10 mm最大應變為1.710 17e-008,桿直徑為12 mm最大應變1.363 78e-008(圖8和9)。

圖8 45號鋼打葉桿在直徑為10 mm分析結果圖

圖9 35號鋼打葉桿在直徑為10 mm分析結果圖

隨著桿的直徑增大其應力會減小,所以按照節約材料的原則可以選擇直徑最小的桿件,但是考慮到在實際操作過程中受力條件更加復雜多變,通過實地測量茶葉生長數據及實驗選擇10 mm的桿件對加工生產較為有利。

最后根據全部分析結果,對比三種材料在8 mm、10 mm、12 mm條件下可知:201不銹鋼最大應力為8 287.66 N/m2;45號鋼最大應力為7 644.32 N/m2;35號鋼最大應力為7 775.05 N/m2。桿材料為不銹鋼最大位移為7.608 05e-007 mm,45號不銹鋼最大位移為7.345 25e-007 mm,35號不銹鋼最大位移為7.499 98e-007 mm。

綜合以上分析可知:通過相同直徑為10 mm的條件下,45號鋼打葉桿最大應力值為7 775.05 N/m2,應力、應變較小,符合設計要求。

4 總結

本文根據安徽宣城地區茶葉生產與加工需求,實地調研與測量茶葉各類生長數據,設計一種滿足當地需求的便攜式茶葉摘采機,建立了三維實體模型,以此對整體結構進行分析,得出結論:

①實地測量與統計茶葉基本生長數據。生長角度范圍為0°至35.0°,平均9.7°;摘采高度范圍為66 mm-113.2 mm,平均85.9 mm;茶葉的根莖范圍為2.2 mm-3.5 mm,平均2.41 mm;茶葉的留茬高度為15.5 mm~55.8 mm,平均34.2 mm。

②采茶機關鍵部件打葉桿的工作狀況。水平速度與圓周線速度之比m、打葉桿回轉半徑r、切割高度h三個參數與采茶機的采摘性能密切相關。根據茶葉生長特點可以確定打葉桿的回轉半徑r=60 mm、切割高度h=34.2 mm。依據采茶機打葉桿運動軌跡,建立數學模型,最終確定m為0.25,打葉桿轉動設計最佳線速度u=1.6 m/s。

③打葉桿選擇直徑10 mm的45號鋼條件下為最優解,最大應力值為7 775.05 N/m2,最大位移為7.345 25e-007 mm,最大應變為1.710 17e-008,符合設計要求。

本文對采茶機的設計分析,結構設計合理,滿足使用需求。優化后的運動參數有效降低了重切區和漏采區,提高了摘采的質量。同時借助于計算機輔助分析軟件,大大提高了設計效率。目前本設計結果已經應用于企業實際產品。