脈沖式動態壓力溯源方法研究

史博,楊軍,蔡菁,王辰辰,李程

(航空工業北京長城計量測試技術研究所,北京 100095)

0 引言

隨著技術的發展,目前針對壓電式壓力傳感器靈敏度及火炮膛壓的校準基本采用脈沖式動態壓力校準裝置實現,其工作原理為:自由下落的錘體撞擊液壓活塞系統,在液壓缸中產生近似半正弦的脈沖壓力波,液壓缸的兩側對稱安裝被校壓力傳感器和標準壓力傳感器,取被校傳感器和標準傳感器輸出曲線的峰值點進行比較法校準。脈沖式動態壓力校準裝置操作簡單,在動態壓力的校準試驗中被廣泛使用,但由于其準確度主要受限于標準壓力傳感器性能,很難再有所提高。國內現有的脈沖壓力校準裝置已經不能完全滿足高精度動態壓力測量的需求,因此研究能進行可靠量值溯源的絕對法脈沖壓力校準裝置十分必要[1-3]。

1 溯源方法

在脈沖式動態壓力的溯源方式的研究方面,南京理工大學曾提出了間接比較法,即用多支傳感器換位測量,最后再對多組數據進行分析[4-5];PCB 公司相關研究人員提出在落錘式脈沖壓力校準裝置產品913A10 中使用加速度計進行校準[6-8],其幅值不確定度為3%;另外,國內相關研究機構還曾提出用力傳感器測量錘體下落過程中力值的方法進行校準。這幾種方法的校準結果受到壓力傳感器、加速度傳感器或力傳感器的動態性能的影響,其本質還是比較法校準,而且這幾種方法未考慮對錘體的加速度分布以及液壓缸中油介質的壓力場分布不均等因素對壓力幅值計算帶來的影響。

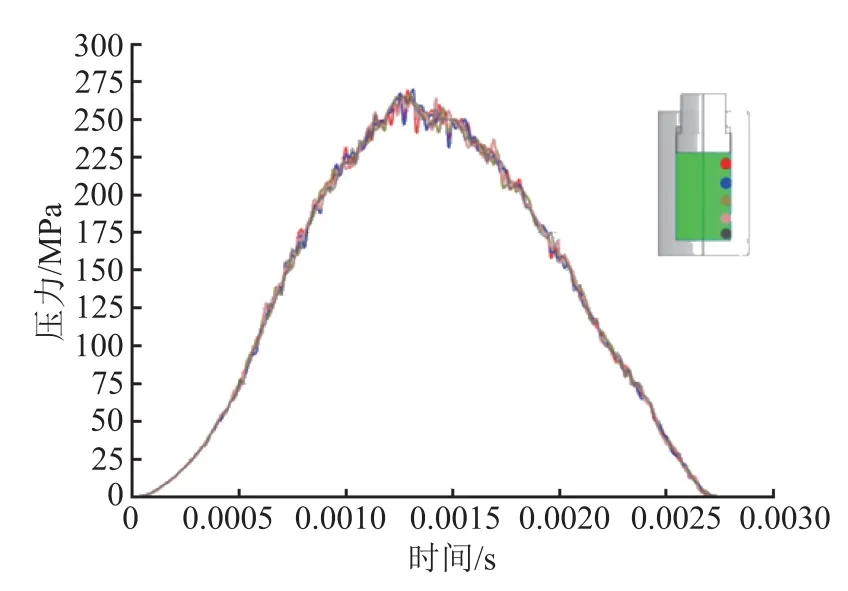

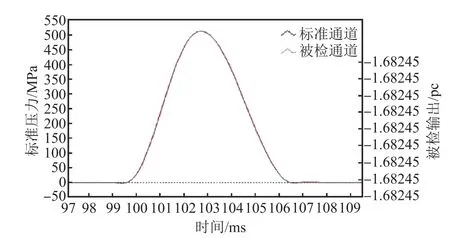

國外學者通過對液壓活塞系統進行建模仿真,采用數值模擬的方式計算液壓缸內不同位置的脈沖壓力[9],如圖1 所示,這種采用純仿真計算的方法對于校準裝置的溯源性研究并不完全合用,很多影響因素并不能得到實際的試驗驗證。

圖1 基于模型仿真的脈沖壓力波形圖

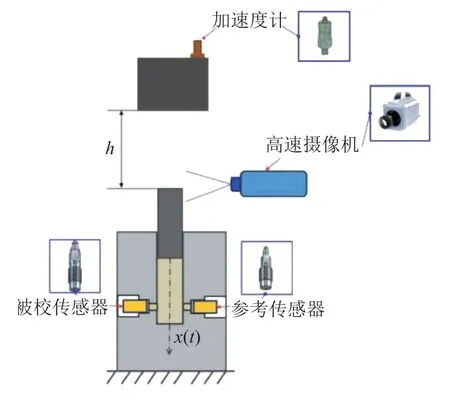

還有研究機構提出基于活塞位移的校準方法,即采用高速攝像機拍攝活塞桿的位移量,得到液壓缸中液體介質的體積變化,再通過體積模量等參數計算得到脈沖壓力的幅值[10],原理如圖2 所示。這種方法相對簡單,但是對液壓活塞系統的密封性要求很高,泄漏會導致測量結果偏差較大;并且在液壓油被壓縮的過程中,還伴隨著溫度的變化,因此液壓油的體積模量、熱膨脹系數等屬性將會發生變化,會使測量結果產生較大誤差。

圖2 基于活塞位移的校準原理圖

近二十年來,隨著光學測試技術的發展,光學精密測量因其非接觸性、高靈敏度和高精度等優點,在科學研究、工業生產、空間技術等領域得到廣泛應用。而在傳感器校準工作中,激光干涉測量技術也為各國所重視。

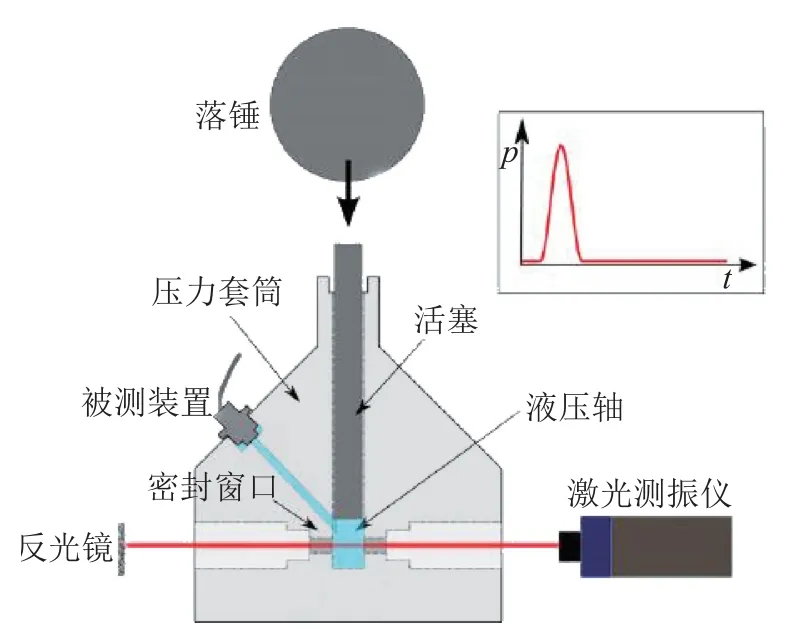

德國PTB 相關學者研制了基于折射率激光干涉測量的液體脈沖壓力校準裝置[11]。其采用水為壓力介質,利用壓力變化引起激光在水中的折射率變化,并通過靜態標定的方法實現脈沖壓力測量。該課題組分析了此裝置的基本原理以及溫度變化帶來的影響,完成了靜態壓力試驗與400 MPa 脈沖壓力初步試驗,測量示意圖如圖3 所示,部分試驗曲線如圖4 所示。但是隨著壓力的增加,明顯的非線性等問題還有待進一步研究。

圖3 基于折射率的激光干涉測量示意圖

圖4 PTB 脈沖壓力曲線圖

下面對航空工業計量所的脈沖壓力溯源方法及手段進行介紹,通過數學模型的推導及相關影響因素的分析,最終解決脈沖式動態壓力的溯源問題。

2 標準裝置及數學模型

近年來,航空工業計量所在基于光學的測試方法方面進行了大量研究,在相關課題中研究了500 MPa范圍內脈沖壓力的絕對法校準。

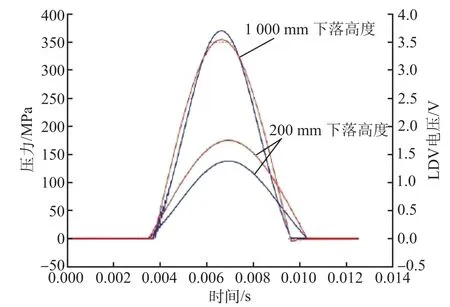

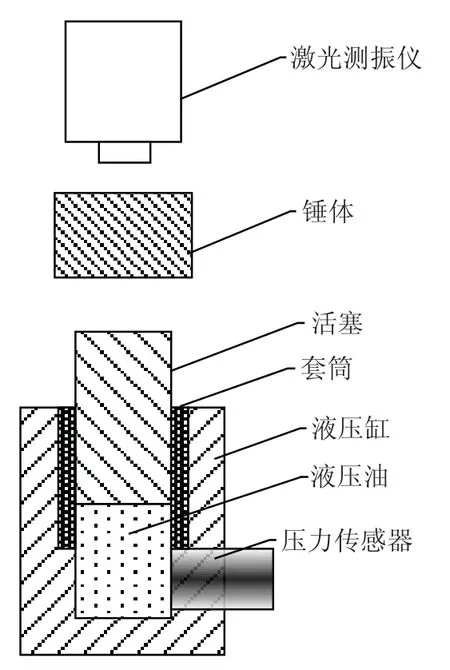

脈沖壓力發生器采用落錘跌落沖擊液壓腔活塞產生壓力脈沖,通過壓力發生器的動力學模型和光學方法測量錘體的加速度,計算得到壓力脈沖的峰值,實現脈沖壓力的可靠溯源,提高校準準確度[12-14]。裝置實物如圖5 所示,波形曲線如圖6 所示。該裝置首次實現了將脈沖壓力溯源至長度、時間、質量等基本物理量,并建標成為最高標準,為廣泛使用的不適合進行靜態校準的中高壓傳感器提供可靠的計量保障打下基礎。

圖5 脈沖式動態壓力標準裝置

圖6 脈沖式動態壓力波形曲線

利用寬頻帶、高精度光學測量技術測量錘體與活塞等結構的運動參數,并轉化為液壓缸中的壓力量,在此過程中需要對脈沖壓力發生器進行動力學建模,建立運動參數與壓力之間的關系式,并對壓力不一致、錘體加速度分布不均等影響因素進行分析補償。通過對活塞桿以及錘體等結構進行受力分解,建立脈沖壓力與加速度、質量與面積之間的數學模型,使脈沖壓力峰值能溯源到時間、長度與質量等基本量。基于錘體加速度校準方法原理圖如圖7 所示。

圖7 基于錘體加速度校準方法原理圖

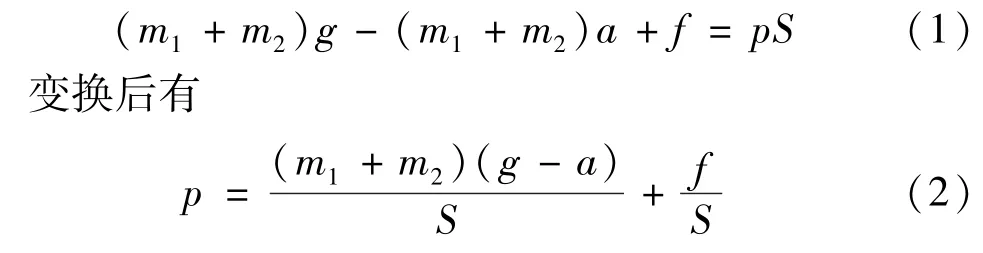

將錘體m1、活塞桿m2看成一個整體,它們受到重力(m1+m2)g,在錘體碰撞活塞桿的過程中,激光測振儀實時監測錘體的加速度變化,忽略錘體加速度分布不均以及液壓缸中壓力不一致與分布不均等因素,則錘體和活塞還將受到慣性力(m1+m2)a、摩擦力f以及液壓油作用在活塞桿下端面的壓力pS,通過分析,有

通過分析可以看出,上述模型是基于一系列的簡化和假設建立的,但在實際的試驗過程中,各影響因素均會引入誤差,因此需要對公式(2)所建立的模型進行修正,主要體現在以下幾個方面:

1)摩擦力f:除了活塞桿與套筒之間的摩擦力之外,還應考慮錘體與托板扶正機構之間的摩擦力。

2)壓力不一致Δp:通過公式(2)計算得到的壓力為活塞桿下端面的脈沖壓力,而其與實際校準過程中被校壓力傳感器感受到的壓力并不相同,產生這種現象的原因是壓力波在液體介質中的傳播會造成壓力場分布不均,且液介質自身的重量和運動也會導致壓力分布不均。

4)有效面積S:在高幅值壓力下活塞與活塞筒的間隙處因形變會產生介質泄漏,造成活塞的壓力有效作用面積S與初始測量活塞截面積S0不一致。因此,完整的數學模型為

式中:p為活塞端面壓力;S為活塞的有效面積;為錘體以及活塞的平均加速度(向下為正)。

質量m1,m2可以通過常規測量方法較準確地得到,g即當地的重力加速度可查詢得到,而平均加速度由激光干涉測量系統從頂部測量錘體運動之后進行修正得到,壓力分布不均Δp和摩擦力f可通過試驗得到。

3 試驗結果及不確定度評定

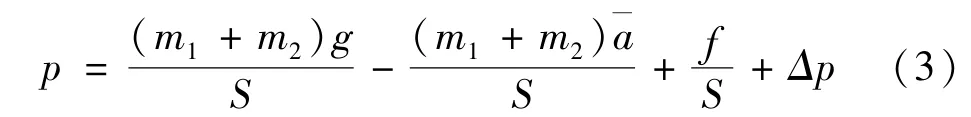

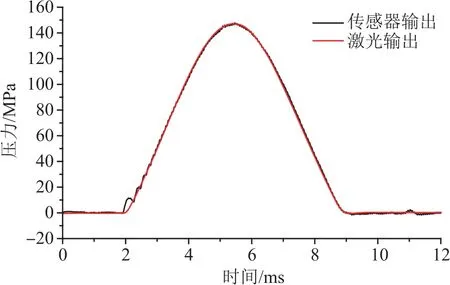

采用壓電式壓力傳感器進行試驗,對壓電式壓力傳感器和激光干涉測量得到的壓力結果進行比較分析,對主要測量系統誤差來源進行分析與測試評估,包括摩擦力、加速度分布不均等。試驗結果如圖8 所示,紅色為通過激光測量計算得出的壓力曲線,藍色為傳感器輸出曲線。

圖8 試驗結果曲線

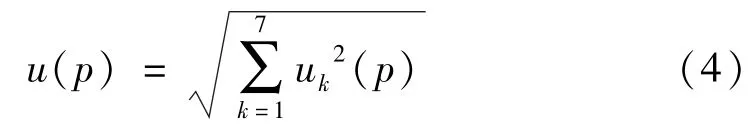

結合測量重復性以及數據采集分析系統等因素引入的不確定度,由式(3)可得

公式(4)中的不確定度分量主要由以下幾個方面組成:

1)加速度測量

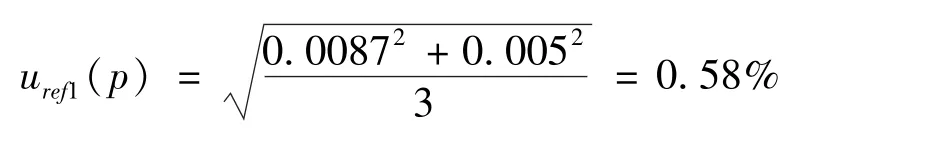

加速度測量引入的不確定度由錘體的加速度分布不均以及激光測量引入的誤差組成,這兩部分因素通過上一級機構校準以及試驗測試,得到不確定度分量為

2)摩擦力

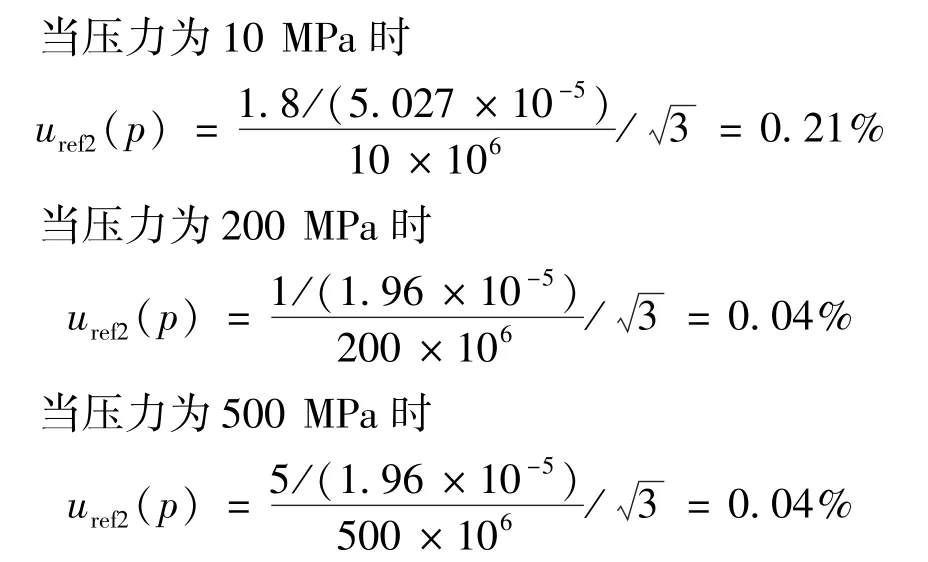

根據實際不同壓力幅值的試驗需求,分析不同質量的錘體與不同直徑活塞,以及不同活塞與套筒之間的配對測試結果,得到摩擦力引入的分量為

3)活塞桿有效面積

通過在標準活塞壓力計上進行有效面積的計量測試,確定活塞桿有效面積引入的不確定度分量為0.02%。

4)錘體以及活塞桿質量

錘體質量以及活塞桿質量在標準天平上計量,由上一級檢定證書,得到標準天平的不確定度分量為0.01%。

5)壓力不一致

由于常用的液壓介質中的聲速基本超過1200 m/s,而脈沖壓力的頻譜主要集中在較低頻率,壓力波的波長基本大于6 m,遠大于液壓腔內空間尺寸。通過分析壓力波在流體介質中傳播的規律,并經過相關的實驗測試,得到壓力不一致引入的不確定度為0.32%。

6)數據采集分析系統

通過上一級計量機構計量,得到數據采集系統電壓幅值測量的最大示值誤差,結合電學計量標準的不確定度,確定數據采集分析系統的不確定度為0.21%。

7)測量重復性

通過相同狀態(使用同樣的活塞系統錘體組合以及錘體相同高度)對同一壓力傳感器進行多次靈敏度測量,計算得出測量重復性引入的不確定度為0.5%。

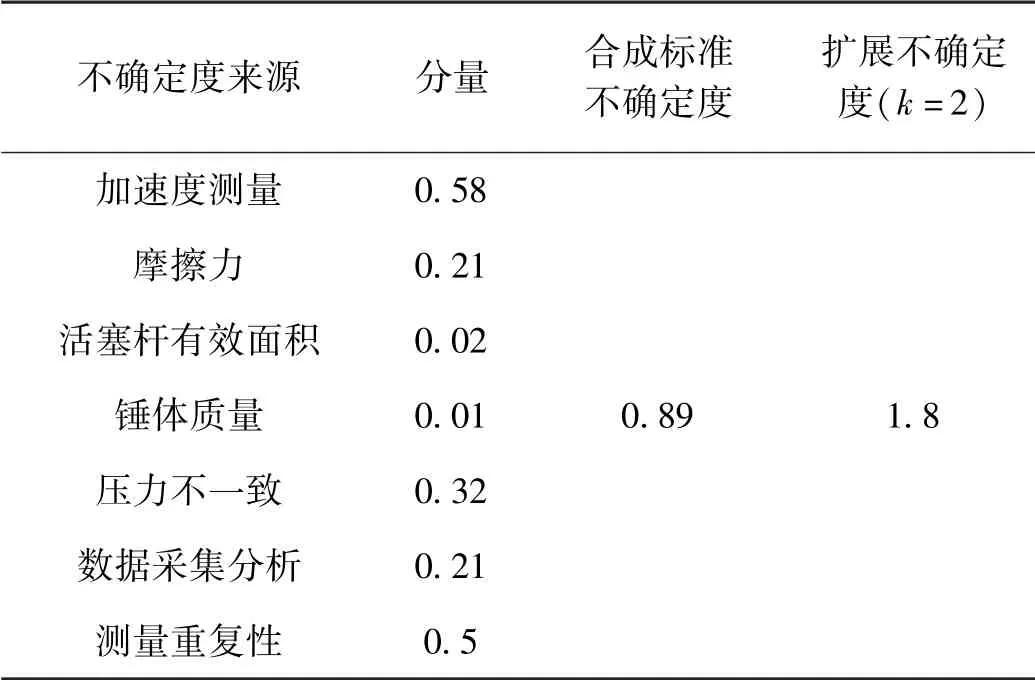

表1 不確定度來源數據表 %

綜上,得到脈沖式動態壓力校準裝置的不確定度為1.8%(k=2)。

4 結論

目前脈沖式動態壓力校準裝置主要采用比較法進行校準,難以直接溯源至計量學的基本量,其準確度主要取決于標準壓力傳感器的動態性能。本文研究采用激光測量錘體加速度的方式得到脈沖壓力,解決了標準壓力傳感器難以溯源的問題,建立基于牛頓第二定律的力學模型,將動態壓力幅值直接溯源至計量學中時間、長度、質量等基本量,復現脈沖式動態壓力的單位量值,極大地提高了壓力測試系統幅值靈敏度校準的準確性及可靠性,對建立脈沖動態壓力量值傳遞體系具有重大意義。