聚醚醚酮單螺桿擠出機的設計

曾天忠, 李景峰 ,李海明

(1.天華化工機械及自動化研究設計院有限公司,甘肅 蘭州 730060;2.中國石化儀征化纖有限責任公司,江蘇 儀征 211900)

聚醚醚酮是芳香族結晶型熱塑性高分子材料,屬于特種高分子材料。它具有耐熱等級高、耐化學藥品、沖擊強度高、耐磨性好、耐疲勞性好等特點,已經在機械、航空航天、醫療、電子電氣、能源、電力、汽車等領域獲得了廣泛應用[1]。

聚醚醚酮自從聚合成功以來,就被認為是一種重要的國防軍工材料,許多發達國家都限制其出口。隨著高分子材料工業的發展,中國也實現了聚醚醚酮的生產。隨著國民經濟的發展,各種需求的聚醚醚酮管材、棒材、片材、薄膜等日益增長,但是我國的聚醚醚酮開發能力薄弱,在產品的研發和實際應用方面與國外還有一定差距,嚴重影響聚醚醚酮的應用和發展[1]。

1 聚醚醚酮單螺桿擠出機

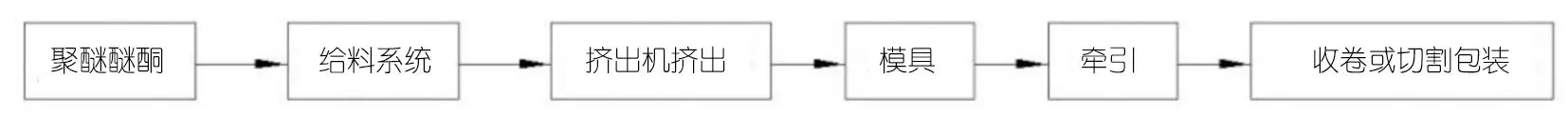

長期以來,單螺桿擠出機是塑料擠出成型最為經濟實用的加工設備[2],可加工薄膜、片材、管材、異型材等。擠出成型是利用擠出機將物料熔化并連續穩定擠入模具。牽引裝置將成型制品連續地從模具中拉出,并冷卻定型,制得所需形狀的制品。塑料擠出成型的生產工藝流程如圖1所示。

圖1 單螺桿擠出工藝示意圖

聚醚醚酮采用常規單螺桿擠出遇到了一些困難:

(1)擠出過程中,聚醚醚酮與空氣接觸后可能吸收大氣中的水分,影響產品質量[1]。

(2)由于具有剛性的主鏈分子結構和分子間、分子內的強相互作用力,聚醚醚酮加工溫度高且熔化過程時間長,常規擠出機不能使其熔化充分。

(3)聚醚醚酮與金屬表面的粘接性特別好[1],螺桿拆卸困難。

(4)聚醚醚酮熔化過程中具有較高的黏度,常規擠出機不能提供高扭矩完成物料輸送。

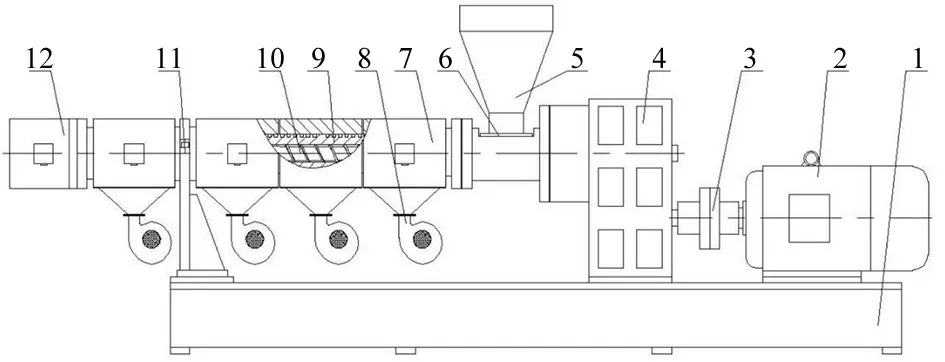

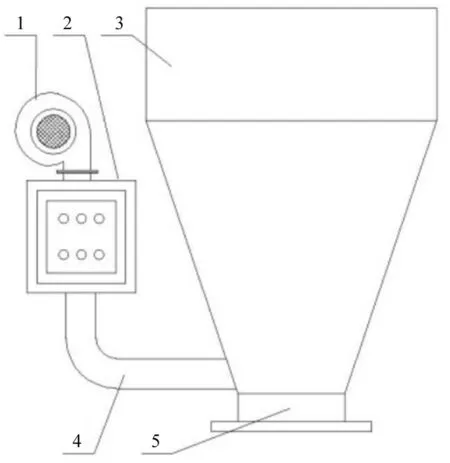

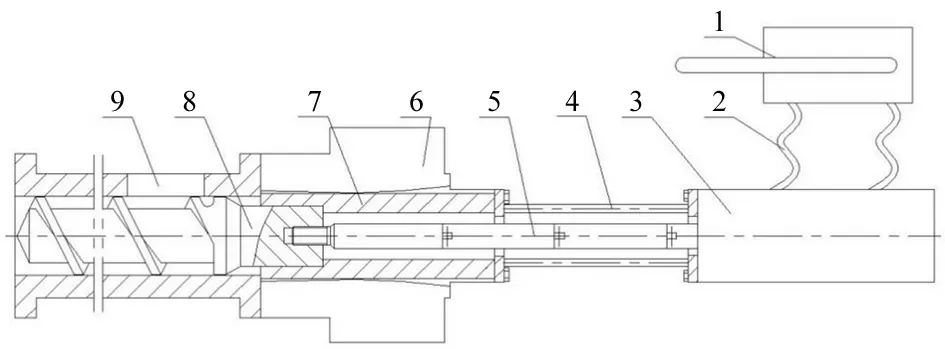

針對聚醚醚酮擠出過程中的技術難題,國內外許多研究者一直致力于研發易加工聚醚醚酮的單螺桿擠出機。聚醚醚酮專用單螺桿擠出機是實現材料到實際應用的關鍵性裝置。它由主電機、傳動箱、給料系統、螺桿、筒體、加熱器、模具等組成(如圖2)。主電機提供螺桿轉動的動力能源。給料系統向螺桿提供物料。螺桿旋轉把物料向前輸送,并提供穩定的壓力以保證物料順利進入模具。物料在輸送過程中與筒體進行熱量交換并熔化。傳動箱將高速旋轉的電機軸降為低速,并承受螺桿輸送物料帶來的反作用力。模具是將熔化的物料變成所需形狀的管材、棒材、片材、薄膜,并冷卻定型。表1是擠出機的主要技術參數。

圖2 聚醚醚酮專用單螺桿擠出機

表1 擠出機的主要參數

2 聚醚醚酮單螺桿擠出機設計要點

根據聚醚醚酮工藝特點,聚醚醚酮單螺桿擠出機在給料系統、螺桿、溫度控制系統、螺桿拆卸等方面進行了特殊設計。

2.1 給料系統

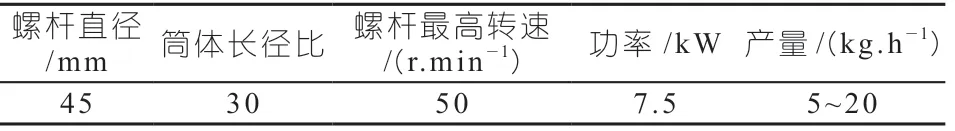

常規給料系統是直接把料斗安裝在螺桿下料口處。聚醚醚酮雖然自身不是吸濕性材料,加工前也進行了干燥處理,但是在普通料斗中與空氣接觸后還是會吸收少量的水分。由于聚醚醚酮工作溫度高于350 ℃,殘留的水分會產生較高的蒸氣壓,導致制品起泡、空洞、表面凸凹、鼓脹、裂紋等缺陷。這些水分必須去除以降低物料的含水量,提高制品質量。針對這個情況,料斗設計了除濕裝置(如圖3)。它由風機、加熱裝置、料斗、管路等組成。風機將經過加熱后的熱風從料斗底部吹入。熱風將原料中的水分帶走,從而達到去除水分的目的。料斗內設計了熱風分散裝置,將熱風均勻地分散,保持料斗內塑料除濕徹底。熱風的溫度可根據環境、天氣等因數,在控制在70~120 ℃之間。

圖3 帶除濕裝置的料斗

2.2 螺桿構型

螺桿是擠出機核心工作部件,關系著擠出產品的質量。螺桿的長徑比和結構都影響著物料在擠出機里的停留時間和產量。停留時間過長物料易發生分解,時間短則影響物料熔化效果。螺桿長徑比是螺桿長度與螺桿直徑的比值,其值直接影響物料停留時間。經過大量實驗,螺桿長徑比選擇在24~30之間。

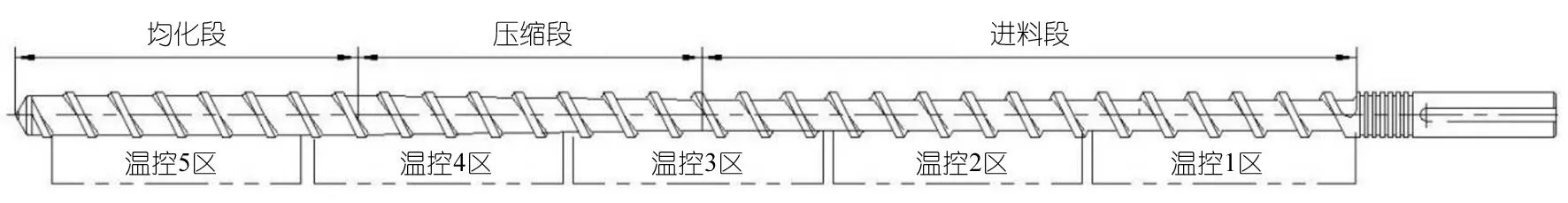

螺桿在輸送物料過程中還需完成熔化物料、建壓和穩定擠出功能,這就要求單螺桿必須有合理的結構。螺桿根據功能,分成了進料段、壓縮段和均化段(如圖4)。進料段主要是對物料進行輸送和壓實[3]。由于聚醚醚酮熔化溫度高且熔化過程需要時間長,螺桿的進料段要求比常規螺桿長,使物料在進料段的停留時間更充分,以便溫度接近熔點。如果加料段短,溫度還沒有達到熔點,物料就進行壓縮,造成物料輸送不匹配,螺桿卡死。壓縮段主要是實現物料熔化。螺桿的螺槽由深變淺。物料受到擠壓,與筒體進行熱交換而漸漸熔化。螺桿的壓縮比是螺桿壓縮段內第一個螺槽的容積與最后一個螺槽的容積比值。螺桿壓縮比的設計應與同等質量的物料在常溫下和熔融后體積的比值相適應。聚醚醚酮螺桿的壓縮比一般為2~3。壓縮比不合理會造成輸送不匹配,螺桿卡死或物料熔化不充分等現象。均化段主要是保證物料混合均勻,穩定擠出。螺桿的螺槽深度要淺,并且無變化,以保證穩定擠出。

圖4 螺桿結構圖和溫度區分圖

2.3 螺桿和筒體的材質

常規螺桿和筒體的材質一般選用38CrMoAlL氮化處理。在擠出過程中,聚醚醚酮有時會與螺桿、筒體粘合得很牢固,甚至可以把氮化層從金屬表面剝落。針對這個情況,聚醚醚酮螺桿和筒體的材質可選用鉻合金工具鋼、高鎳合金材料[1]。螺桿的構型變化應循循漸進,圓滑過渡無死角,表面高度光滑。

2.4 螺桿的清理

聚醚醚酮在加工過程中重復使用擠出機時會產生黑斑。為了避免加工時產生黑斑,在每次使用前都需要拆下螺桿并對其進行清理。常規方法是在機頭處將螺桿從筒體中拉出或從傳動箱后側內孔頂出。物料與螺桿、筒體粘接得很牢固。螺桿很難從筒體中拔出,拆卸過程困難且時間長。針對這一現象,我們將設計了螺桿拆卸工具(如圖5)。它由手動泵、液壓缸、頂拉桿、支撐座、管路等組成。手動泵驅使液壓缸活塞桿前后移動。活塞通過頂拉桿與螺桿連接,促使螺桿前后移動。頂拉桿設計成分段結構,在支撐座的空隙處加長或縮短頂拉桿,從而調節螺桿前后移動的距離。

圖5 螺桿拆卸工具

3 聚醚醚酮單螺桿擠出工藝

在聚醚醚酮擠出生產過程中,除合理的上述結構設計之外,螺桿轉速和溫度控制尤為重要,對物料的穩定擠出產生明顯的影響。

3.1 螺桿轉速

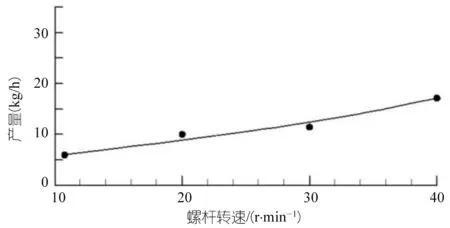

螺桿轉速是影響熔化效果的主要因素。由于聚醚醚酮熔化溫度高并且在熔化過程中流動差,螺桿需要在高溫、高壓和高扭矩下運行。螺桿轉速一般選擇在低速下運行,以獲得較長的停留時間和較高的扭矩。擠出機的最大轉速設計在50 r/min。擠出機可以調整螺桿轉速,使其達到最佳效果。圖6為生產異型材時,擠出機產量與螺桿轉速的關系。

圖6 擠出機產量與螺桿轉速的關系

3.2 溫度控制系統

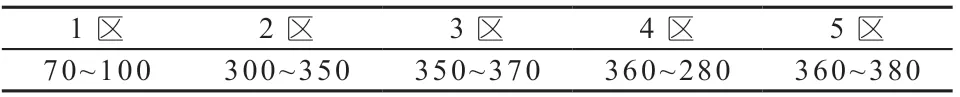

聚醚醚酮的擠出過程是一個復雜的溫度變化過程,溫度由低到高。聚醚醚酮熔點是334 ℃,玻璃化轉變溫度是143 ℃[1]。在擠出過程中,加熱器必須保證筒體溫度在350 ℃以上。聚醚醚酮雖然在溫度高于熔點時具有良好的流動,但低于熔點后會固化造成物料輸送困難,螺桿卡死。針對這一情況,擠出機筒體采用分區溫度控制,由五區組成(如圖4)。第一區為進料段,其溫度應控制得較低。第二區和料斗的熱量會傳導到第一區,使其溫度升高。物料靠自身重力進入擠出機,溫度升高會使下料口的物料粘接,造成“架橋”現象,影響物料進入擠出機。針對這個情況,第一區筒體設計了冷卻流道孔,通入冷卻水以便快速帶走熱量。其余每區筒體由單獨的加熱器、冷卻風機和熱電偶來控制溫度。加熱器的材質可采用鑄銅加熱器、鑄鐵加熱器或電磁加熱器。表2是擠出機各區段溫度設置。

表2 擠出機各區段溫度設置 ℃

4 結束語

聚醚醚酮是發展高端科學技術不可缺少的重要材料。單螺桿擠出機成功用于聚醚醚酮的成型加工,解決了擠出過程中制品起泡;加工溫度過高;螺桿拆卸等難點問題。隨著聚醚醚酮的應用和發展,該擠出機必將發揮重要作用,具有廣闊的市場前景。