淺議預(yù)加氫保護(hù)劑反應(yīng)器在重整預(yù)加氫裝置的應(yīng)用

田耘

(福建聯(lián)合石油化工有限公司技術(shù)與規(guī)劃部,福建 泉州泉港362800)

1 裝置介紹

某煉化企業(yè)芳烴重整聯(lián)合裝置以直餾重石腦油、加氫裂化重石腦油、乙烯裂解汽油等為原料,生產(chǎn)對二甲苯(PX)和苯產(chǎn)品,并副產(chǎn)含氫氣體、抽余油、重芳烴、汽油調(diào)合組分、C5、燃料氣等產(chǎn)品,連續(xù)重整裝置處理能力為140萬t/a,芳烴裝置規(guī)模為70萬t/a對二甲苯。聯(lián)合裝置主要由直餾石腦油預(yù)加氫、連續(xù)重整、重整催化劑再生、抽提蒸餾、二甲苯分餾、甲苯歧化及烷基化轉(zhuǎn)移、苯-甲苯分餾、吸附分離、異構(gòu)化等9套裝置及相應(yīng)配套設(shè)施組成,美國UOP公司為裝置主專利商,預(yù)加氫裝置采用中石化科技開發(fā)公司(ST)作為分專利商。聯(lián)合裝置于2009年6月建成投用,2014年和2018年的裝置大檢修分別對部分裝置進(jìn)行了技術(shù)改造和更換催化劑。

2 裝置現(xiàn)狀

2.1 原料性質(zhì)(見表1)

表1 原料性質(zhì)

2.2 裝置運(yùn)行工藝條件(見表2)

表2 裝置運(yùn)行工藝條件

3 改造技術(shù)路線

3.1 改造內(nèi)容簡介

以直餾重石腦油、加氫裂化重石腦油、乙烯裂解汽油為原料生產(chǎn)對二甲苯(PX)和苯等產(chǎn)品的工藝路線是芳烴重整聯(lián)合裝置目前應(yīng)用較普遍的生產(chǎn)工藝,由于這三種原料組份在實(shí)際生產(chǎn)中波動(dòng)較大,與原設(shè)計(jì)原料工況有所偏差,造成重整預(yù)加氫裝置在運(yùn)行一段時(shí)間后預(yù)加氫反應(yīng)器催化劑床層壓降偏大,溫度升高,嚴(yán)重時(shí)還會(huì)造成循環(huán)氫壓縮機(jī)負(fù)荷增大,影響壓縮機(jī)組安全運(yùn)行,制約裝置的處理能力,加大裝置能耗,同時(shí)每兩年對預(yù)加氫催化劑撇頭一次也造成大量人力、物力浪費(fèi),增加了生產(chǎn)成本。因此,增加預(yù)加氫保護(hù)劑反應(yīng)器,采用較有效的保護(hù)劑將是一個(gè)較好的解決方案。

為提高預(yù)加氫反應(yīng)裝置脫除硫、氮、氯及氧等雜質(zhì)的效果及設(shè)備長周期運(yùn)行,在加氫單元的預(yù)加氫反應(yīng)器R-101前增設(shè)預(yù)加氫保護(hù)劑反應(yīng)器及配套管道系統(tǒng),改造在直餾石腦油加氫裝置內(nèi)實(shí)施,裝置的原料產(chǎn)品方案、工藝流程、物料平衡、生產(chǎn)控制分析等均維持改造前不變。

增設(shè)的預(yù)加氫保護(hù)劑反應(yīng)器內(nèi)徑2.2m,切線長3m,內(nèi)裝預(yù)加氫保護(hù)劑及瓷球,操作溫度320℃,入口操作壓力2.95MPa,反應(yīng)器壓降14kPa,增設(shè)的保護(hù)劑反應(yīng)器系統(tǒng)(含管線及閥門)壓降<50 MPa,改造后的循環(huán)氫回路壓降有所增加,但仍可滿足目前循環(huán)氫壓縮機(jī)操作要求。

3.2 工藝流程

預(yù)加氫反應(yīng)進(jìn)料經(jīng)加熱爐F101加熱后由頂部進(jìn)入新增預(yù)加氫保護(hù)劑反應(yīng)器1510-Rl03(N),保護(hù)劑反應(yīng)器下部出口管線進(jìn)原預(yù)加氫反應(yīng)器R-101,新增預(yù)加氫保護(hù)劑反應(yīng)器設(shè)置跨線,便于切出設(shè)備操作,其它流程維持不變,見圖1。

圖1 工藝流程示意圖

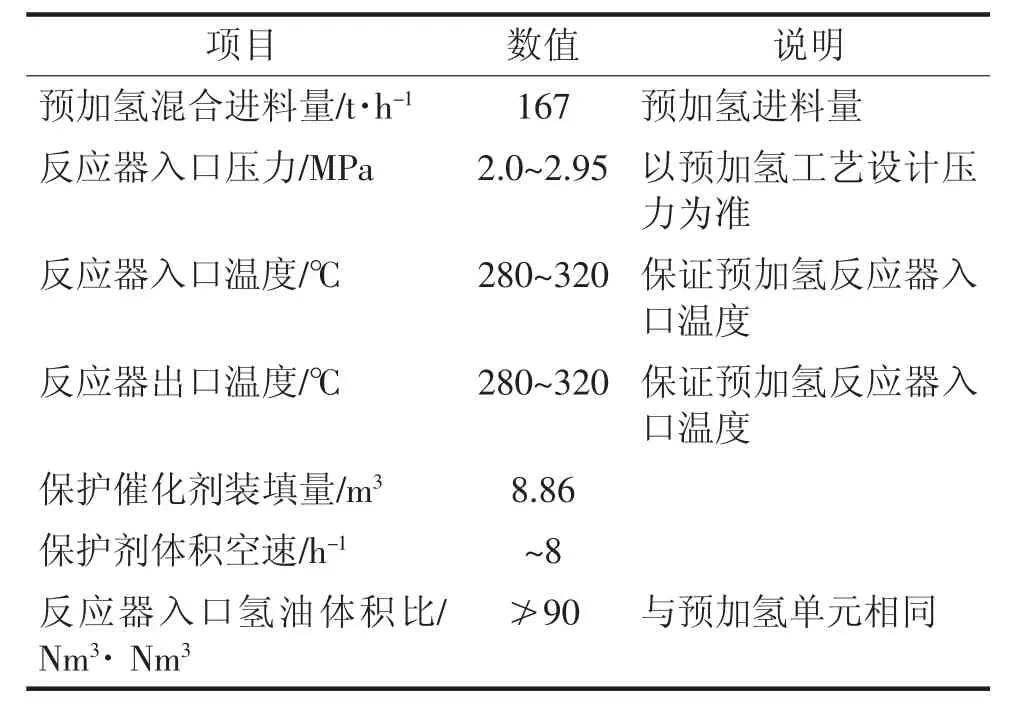

3.3 工藝操作控制指標(biāo)

在保證重整裝置140萬t/a處理能力且不改變原預(yù)加氫工藝操作條件的前提下,確定預(yù)加氫保護(hù)劑反應(yīng)器的主要操作參數(shù)(見表3)。

表3 保護(hù)劑反應(yīng)器主要操作參數(shù)

3.4 預(yù)加氫保護(hù)劑選擇

預(yù)加氫保護(hù)劑屬于一種預(yù)處理催化劑,主要是在預(yù)加氫保護(hù)劑反應(yīng)器中,將來自上游工藝待加氫處理原料中的催化劑顆粒、碳顆粒、硫化物、重金屬等先進(jìn)行脫除,以避免加氫精制催化劑和加氫裂化催化劑中毒,并降低催化劑床層壓力降。保護(hù)劑選用中國石油化工股份有限公司大連石油化工研究院開發(fā)、中國石油化工股份有限公司催化劑撫順分公司生產(chǎn)的FH-40A催化劑和FZC系列保護(hù)劑。FH-40A催化劑是專門針對輕質(zhì)餾分油而開發(fā)的加氫精制催化劑,F(xiàn)H-40A催化劑使用全新改性氧化鋁為載體,與原催化劑所用載體相比,具有孔容大、比表面積高、孔徑分布集中等特點(diǎn)。采用該改性氧化鋁有利于提高活性金屬的分散性能,保障活性金屬的高度分散性,調(diào)節(jié)活性金屬與載體間相互作用,產(chǎn)生更多活性更高的邊緣活性中心,從而提高催化劑的加氫精制活性[1]。FH-40A催化劑以Mo-Ni為活性組分,催化劑的加氫活性好、尤其加氫脫氮活性高,適應(yīng)煉油企業(yè)原料性質(zhì)變化較大的基本情況,保證重整裝置的穩(wěn)定運(yùn)轉(zhuǎn)[2]。FZC-105保護(hù)劑和FZC-106保護(hù)劑具有大孔容和高孔隙率等特點(diǎn),通過合理級配使用,可有效攔截機(jī)械雜質(zhì)和原料中的微量金屬,保護(hù)主催化劑,延長裝置運(yùn)行周期,因此,本次催化劑按“保護(hù)劑反應(yīng)器與主反應(yīng)器的催化劑同步裝填”方案,其保護(hù)劑理化性質(zhì)見表4,催化劑理化性質(zhì)見表5。

表4 保護(hù)劑理化性質(zhì)

表5 催化劑理化性質(zhì)

2.5 產(chǎn)品需要達(dá)到的指標(biāo)見表6

表6 產(chǎn)品指標(biāo)

3 保護(hù)劑反應(yīng)器選型

保護(hù)劑反應(yīng)器為非定型設(shè)備,設(shè)備選材原則上根據(jù)工藝要求,并結(jié)合工藝物料特性合理選用,在滿足工藝操作要求、技術(shù)先進(jìn)的前提下,考慮材料的冷熱加工性能、焊接性能,同時(shí)考慮國內(nèi)材料生產(chǎn)情況確定受壓元件材料[3],設(shè)備規(guī)格及選材(見表7)。

表7 保護(hù)劑反應(yīng)器規(guī)格及選材

4 裝填方案

本次催化劑按“保護(hù)反應(yīng)器與主反應(yīng)器的催化劑同步裝填”方案,保護(hù)劑裝填見表8。

表8 保護(hù)反應(yīng)器主反應(yīng)器的催化劑裝填數(shù)據(jù)

5 安全、節(jié)能、環(huán)保

本改造項(xiàng)目嚴(yán)格遵守和執(zhí)行國家環(huán)境保護(hù)及勞動(dòng)安全衛(wèi)生等方面的標(biāo)準(zhǔn)和規(guī)范,完善“三廢”治理措施;采取各種切實(shí)可靠、行之有效的事故防范及處理措施,增設(shè)的預(yù)加氫保護(hù)劑反應(yīng)器及配套管路按照規(guī)范選用了合適的保溫材料厚度,以盡量減少管線散熱造成的熱量損失,預(yù)加氫保護(hù)劑反應(yīng)器換劑排放的廢保護(hù)劑和廢瓷球交給有資質(zhì)的單位進(jìn)行處置。

6 結(jié)論

本著降低投資的原則,項(xiàng)目采用適用、成熟可靠的設(shè)備,并在實(shí)施過程中利用裝置停工檢修期間就地改造,新增設(shè)備改造施工時(shí)充分考慮減少對原設(shè)施的影響,盡量縮短施工周期,與裝置停工檢修同步完成。預(yù)加氫保護(hù)劑反應(yīng)器投用后,徹底改善了重整裝置預(yù)加氫反應(yīng)器催化劑床層壓降偏大、溫度升高的問題,預(yù)加氫保護(hù)劑實(shí)際使用時(shí)間達(dá)到20個(gè)月更換一次,避免了裝置兩年一次的預(yù)加氫反應(yīng)器臨時(shí)停工和催化劑撇頭,減少了裝置的毛利損失,節(jié)約了生產(chǎn)成本。整個(gè)系統(tǒng)、設(shè)備運(yùn)行良好,確保了芳烴重整聯(lián)合裝置的“安、穩(wěn)、長、滿、優(yōu)”運(yùn)行。

據(jù)測算,裝置每次臨時(shí)停工進(jìn)行催化劑撇頭產(chǎn)生毛利損失720萬元,而本項(xiàng)目總投資僅175萬元,投資利潤率達(dá)411%。