凹坑型織構對81107-TN推力圓柱滾子軸承干摩擦性能的影響

金志浩,鞠子辰,龍日升,張義民

(沈陽化工大學 裝備可靠性研究所,沈陽 110142)

滾動軸承是機械裝備廣泛使用的核心部件,其磨損多發生在滾道表面,是滾動軸承的主要失效形式之一,滾動軸承滾道表面的摩擦磨損性能對其壽命及可靠性至關重要。

采用表面織構改變摩擦副表面的摩擦磨損性能已得到眾多學者的研究和驗證,并逐步應用到不同的工業領域[1]。文獻[2]在推力軸承滾道表面制備凹坑型織構,發現合理的織構幾何參數及分布可使軸承的臨界載荷提高2倍。文獻[3]在推力軸承表面加工出織構,通過試驗證明接觸面的摩擦因數比正常軸承減少了14%~22%。文獻[4]研究發現,帶有表面織構的推力軸承的磨合時間更短。文獻[5]在81212推力圓柱滾子軸承的滾道表面制備凹坑型織構,通過摩擦磨損試驗發現織構軸承的磨損量比無織構軸承的減少了83%。文獻[6]以最大油膜承載能力為優化目標,建立了推力軸承溝槽織構的通用參數模型,獲得了溝槽的最優織構參數。文獻[7]通過建立軸承系統的彈流潤滑模型,分別以最小油膜厚度和油膜平均量綱一的壓力為衡量標準,得出合適的表面織構可有效增大摩擦副的最小油膜厚度,避免摩擦表面的直接接觸,提高摩擦副的摩擦學性能。

目前對軸承表面激光織構化的研究多集中在滑動軸承。由于滾動軸承的結構、承載、接觸和潤滑情況較滑動軸承復雜,對于滾動軸承“外圈-保持架-滾動體-內圈”系統織構表面摩擦磨損性能的研究尚未深入,表面織構對系統耐磨性能的影響及其機理也尚未明晰。因此,本文選用81107-TN推力圓柱滾子軸承為研究對象,在干摩擦條件下探討凹坑型織構的直徑和深度對軸承摩擦磨損性能的影響。

1 試驗

1.1 試驗裝置

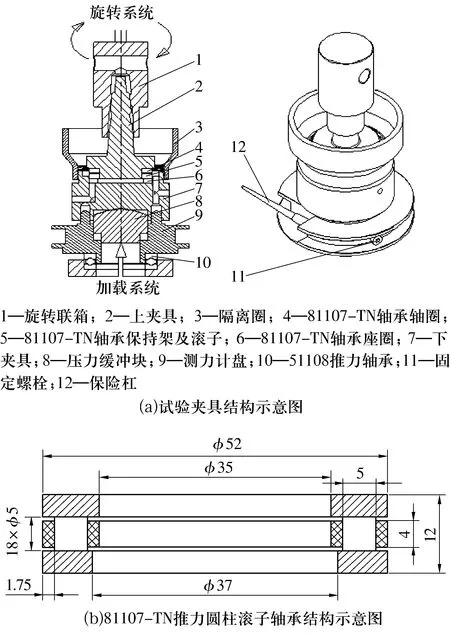

采用MMW-1A型立式萬能摩擦磨損試驗機和81107-TN推力圓柱滾子軸承(簡稱軸承)進行試驗,套圈材料為GCr15,保持架材料為尼龍。試驗原理和軸承結構如圖1所示,其中,軸圈由電動機驅動旋轉系統(上夾具)進行旋轉,通過座圈下面的“伺服電動機→加載系統→墊塊→下夾具”提供所需加載力。為突出織構的影響只在軸圈滾道表面上制備凹坑型織構。

圖1 試驗夾具及試驗軸承簡圖Fig.1 Diagram of test fixture and test bearing

1.2 試驗參數

干摩擦條件下試驗轉速和載荷過大會造成軸承溫升過高,而尼龍保持架長時間在高溫下會產生較大的變形,從而引起摩擦力驟升并超過機器的保護值,造成試驗中斷。通過前期摸索確定試驗參數為:載荷2 950 N,轉速250 r/min,時間300 min。

1.3 試驗過程

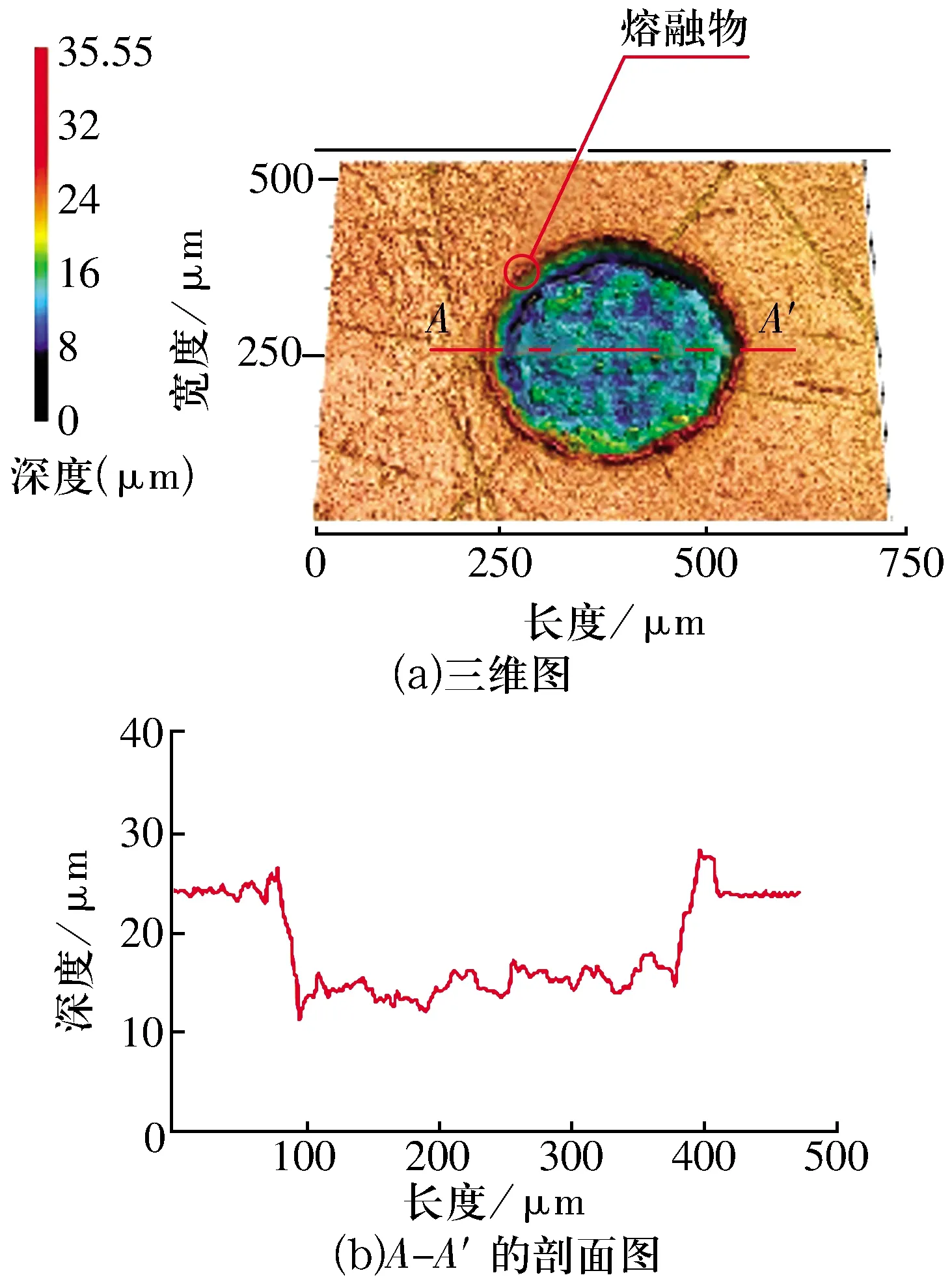

織構制備前采用MMW-1型立式萬能摩擦磨損試驗機對無織構軸承進行干摩擦磨損試驗來確定織構的制備范圍,獲得的軸承磨損表面如圖2所示。為得到形狀一致和深度均勻的凹坑型織構,根據參考文獻[8-10]及前期的大量摸索試驗確定激光織構制備參數為:激光頻率80 kHz,功率3 W,打標速度100 mm/s,打標次數2~5次。織構直徑200,250,300 μm,織構深度4,8,12 μm。

圖2 無織構軸承試驗后軸圈的磨損表面Fig.2 Worn surface of shaft washer of non-textured bearing after test

織構制備的具體過程為:1)織構加工前,在裝有丙酮溶液的超聲波清洗機中清洗軸承10 min;2)利用YLP-30激光打標機制備織構;3)織構制備完成后,依次使用800#,1 500#,2 000#金相砂紙去除凹坑邊緣的熔融物;4)將打磨后的試樣放入裝有丙酮溶液的超聲波清洗機中再清洗15 min,然后熱風吹干。

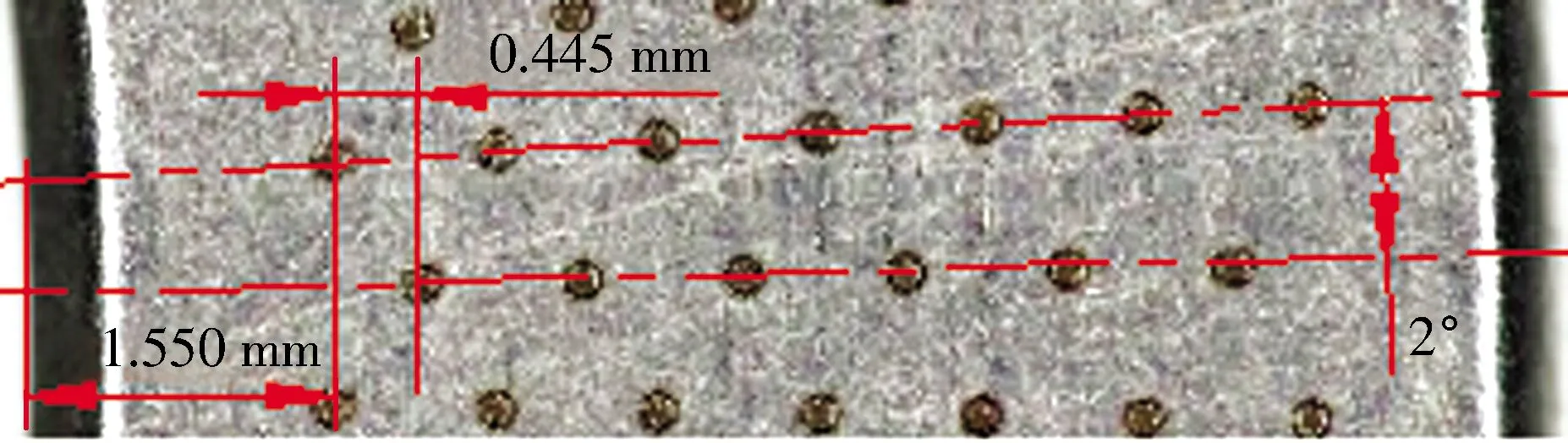

最終制備的凹坑型織構單元如圖3所示,單元分布采用等距交錯排布的方式(圖4)。為探究凹坑型織構的直徑、深度對軸承摩擦磨損性能的影響,對軸承進行分組(表1,T10為無織構軸承)。同時為確保試驗結果的準確性,消除其中的偶然性因素,每組試樣進行3次重復試驗,累計消耗30套軸承。每組試樣的摩擦因數和磨損量均為3次試驗的平均值。

圖3 凹坑型(直徑300 μm、深度8 μm)織構單元的三維和剖面圖Fig.3 Three-dimensional and profile diagram of pit texture unit(300 μm in diameter,8 μm in depth )

圖4 凹坑型織構單元分布示意圖Fig.4 Distribution diagram of pit texture unit

表1 軸承分組Tab.1 Grouping of bearings μm

2 結果與討論

2.1 織構參數對摩擦因數的影響

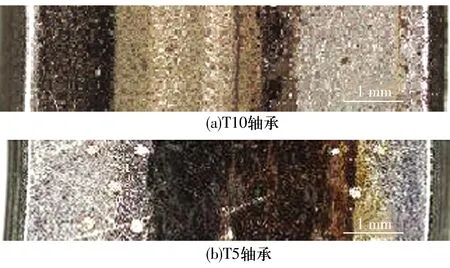

干摩擦時軸承滾子與保持架兜孔直接接觸,尼龍保持架快速磨損,在“軸圈-保持架-滾子-座圈”系統中產生大量的尼龍粉末,在摩擦生熱和載荷的共同作用下,滾道表面形成了一層尼龍膜(圖5)。織構軸承由于凹坑型織構對尼龍磨屑的捕獲和收集作用,滾道表面的尼龍膜會更均勻,部分凹坑甚至已經完全被尼龍粉末和尼龍膜覆蓋(圖5b)。

圖5 試驗33 min后81107-TN推力圓柱滾子軸承滾道表面的尼龍膜Fig.5 Nylon films on raceway surface 81107-TN thrust cylindrical roller bearings after 33 min of test

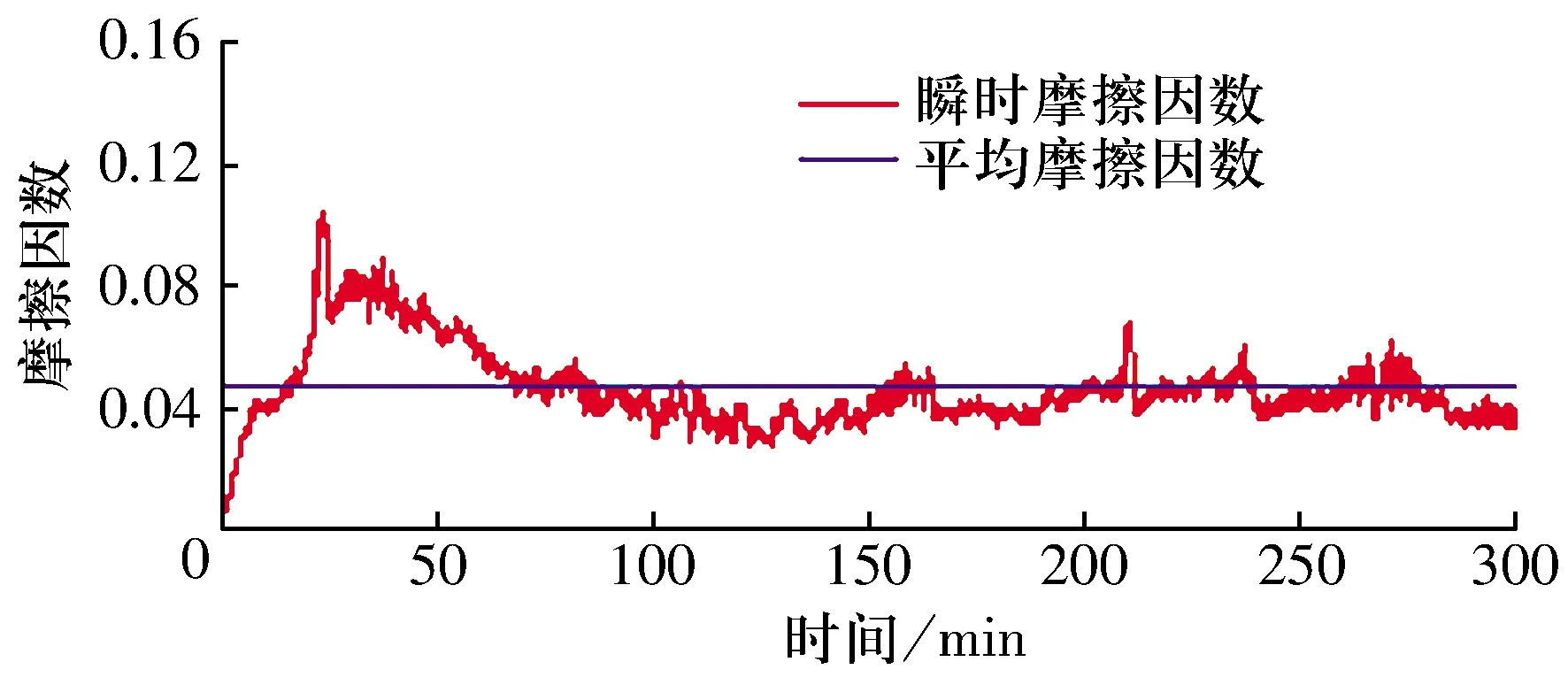

無織構軸承的摩擦因數-時間曲線如圖6所示,試驗前期軸承的摩擦因數快速升高的原因為尼龍與軸承鋼間的摩擦因數大于軸承鋼與軸承鋼之間的,當滾道表面存在尼龍碎屑和不均勻尼龍膜時,“軸圈-保持架-滾子-座圈”系統的摩擦因數升高;在系統溫度持續升高,尼龍膜融化,尼龍膜的厚度和均勻度逐漸穩定,軸承的摩擦因數逐漸回落并趨于平穩。

圖6 無織構軸承的摩擦因數-時間曲線Fig.6 Friction coefficient-time curve of non-textured bearing

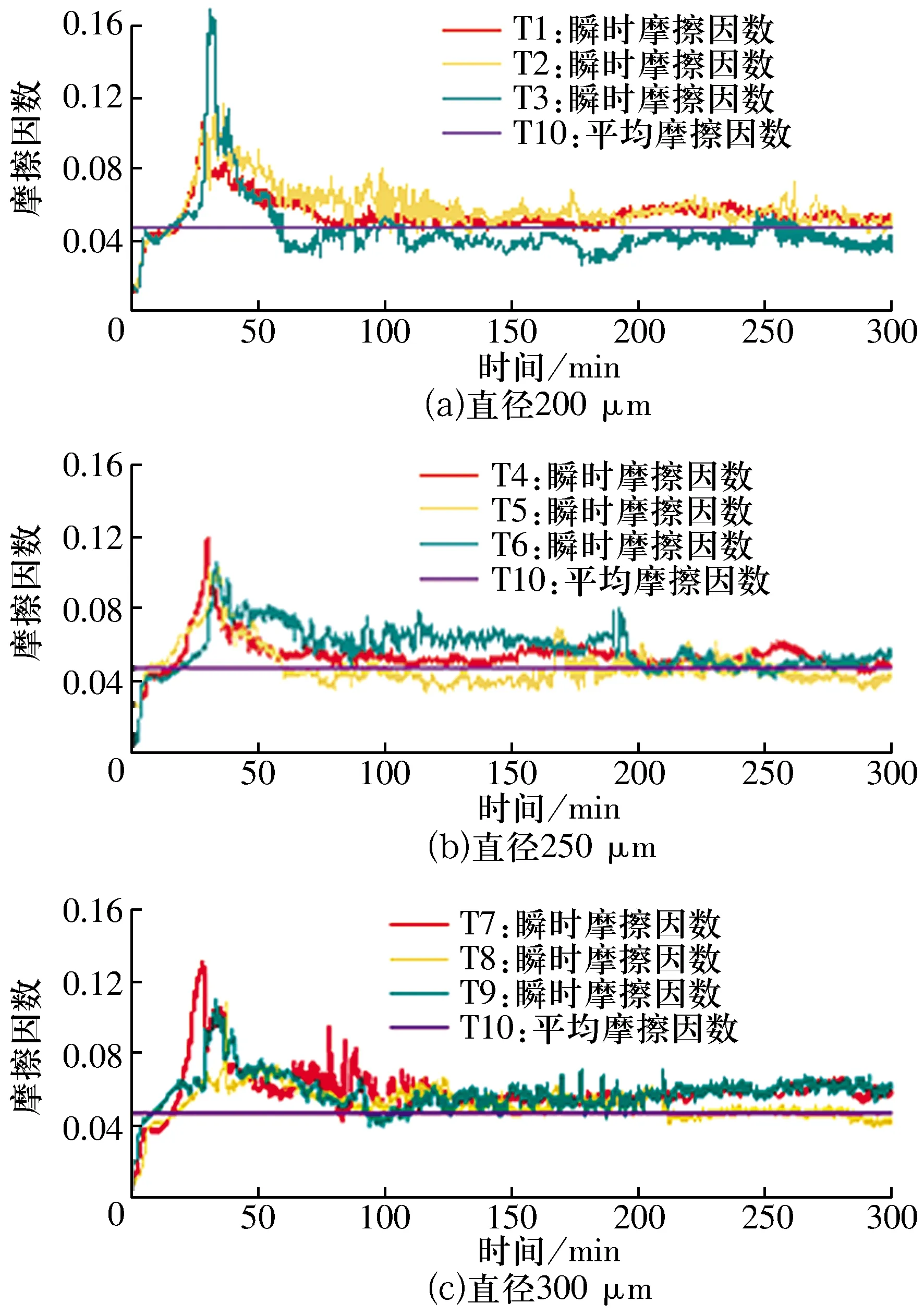

凹坑直徑分別為200,250,300 μm時,不同凹坑深度下軸承的摩擦因數-時間曲線如圖7所示。為便于與無織構軸承的摩擦因數進行對比,且不與其他曲線混淆,圖中引入了無織構軸承的平均摩擦因數(直線)作為參考和對比。

由圖7可知:當凹坑直徑為200 μm時,試驗50 min后凹坑深度為12 μm的軸承摩擦因數最低;當凹坑直徑為250 μm時,試驗50 min后凹坑深度為8 μm時的軸承摩擦因數最低;當凹坑直徑為300 μm,試驗185 min前軸承的摩擦因數變化均無規律,試驗185 min后凹坑深度8 μm時軸承的摩擦因數最低。總之,隨著凹坑直徑的增大,同一凹坑直徑、不同凹坑深度軸承的摩擦因數差別逐漸減小。凹坑直徑為200 μm時,凹坑深度對軸承的摩擦因數波動和幅值影響最大且呈正相關;凹坑直徑為300 μm時,凹坑深度對軸承的摩擦因數波動和幅值影響很小且無序。

圖7 不同凹坑直徑和深度時軸承的摩擦因數-時間曲線Fig.7 Friction coefficient-time curve of bearings under different diameters and depths of pit

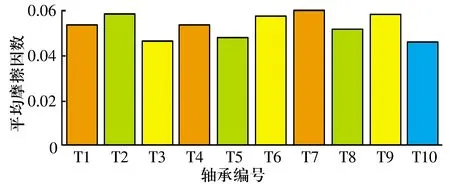

軸承的平均摩擦因數如圖8所示,由圖可知:當凹坑深度為4 μm時,凹坑直徑為200,250,300 μm的軸承平均摩擦因數相當;當凹坑深度為8 μm時,凹坑直徑為250 μm的軸承平均摩擦因數最低;當凹坑深度為12 μm時,凹坑直徑為200 μm的軸承平均摩擦因數最低;與無織構軸承相比,織構軸承的摩擦因數均升高;同一凹坑深度、不同凹坑直徑的軸承摩擦因數曲線的差別逐漸增大;凹坑深度為4 μm時,凹坑直徑對軸承的摩擦因數波動和幅值影響很小;凹坑深度為12 μm時,凹坑直徑對軸承的摩擦因數波動和幅值影響最大且呈負相關。

圖8 軸承的平均摩擦因數Fig.8 Average friction coefficients of bearings

對比圖7和圖8可以發現,與其他軸承相比,T3和T5軸承的摩擦因數較低,其他軸承的摩擦因數與無織構軸承的相近,甚至更大。這是凹坑單元的捕屑能力、滾道表面的接觸應力、尼龍膜的形成與穩定性等因素動態平衡的結果。

2.2 織構參數對磨損量及磨損表面的影響

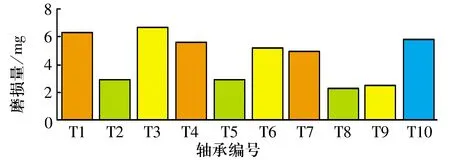

300 min試驗后測得軸圈的磨損量如圖9所示:凹坑直徑不變時,隨著凹坑深度的增加,織構軸承的磨損量先減小后增大,即磨損量的變化存在明顯的變化趨勢;凹坑深度不變時,隨著凹坑直徑的增大,軸承的磨損量逐漸減小;T2,T5,T8和T9軸承具有遠比無織構軸承更小的磨損量,其中T8軸承的磨損量最小,比無織構軸承的減少了61.57%;T1,T4和T7軸承的磨損量與無織構軸承相當。

圖9 軸圈的磨損量Fig.9 Wear losses of shaft washers

由于尼龍具有良好的力學性能、耐磨性和自潤滑性,干摩擦時在滾道表面形成的尼龍膜可有效隔離和保護織構表面,從而減小軸承的磨損量。凹坑單元參數對軸承摩擦磨損性能的影響可歸為以下3種情形:1)當凹坑深度較淺(4 μm)時,凹坑單元的磨屑收集作用有限,殘留在滾道表面的尼龍磨屑過多,導致尼龍膜的厚度增大,在離心力作用下逐漸向滾道外側堆積,分布不均,軸承的磨損量與無織構軸承相似,甚至略大。2)深度較深(8 μm)時,凹坑單元的磨屑收集作用明顯,殘留在滾道表面的尼龍磨屑較少,尼龍膜更薄,更均勻,此時織構軸承的磨損量遠小于無織構軸承。3)當織構直徑為250,300 μm且深度最深(12 μm)時,凹坑單元的磨屑收集能力大于“軸圈-保持架-滾子-座圈”系統產生的尼龍磨屑量,導致尼龍膜極薄且不均勻,系統的溫升較快且穩定后的溫度較高,軸承摩擦因數較凹坑深度為8 μm的略有增大,但磨損量依然略小于無織構軸承。因此,對比圖8和圖9可以發現,凹坑對磨屑的容納能力是影響織構軸承摩擦磨損性能的核心因素,凹坑深度和直徑存在最優值。

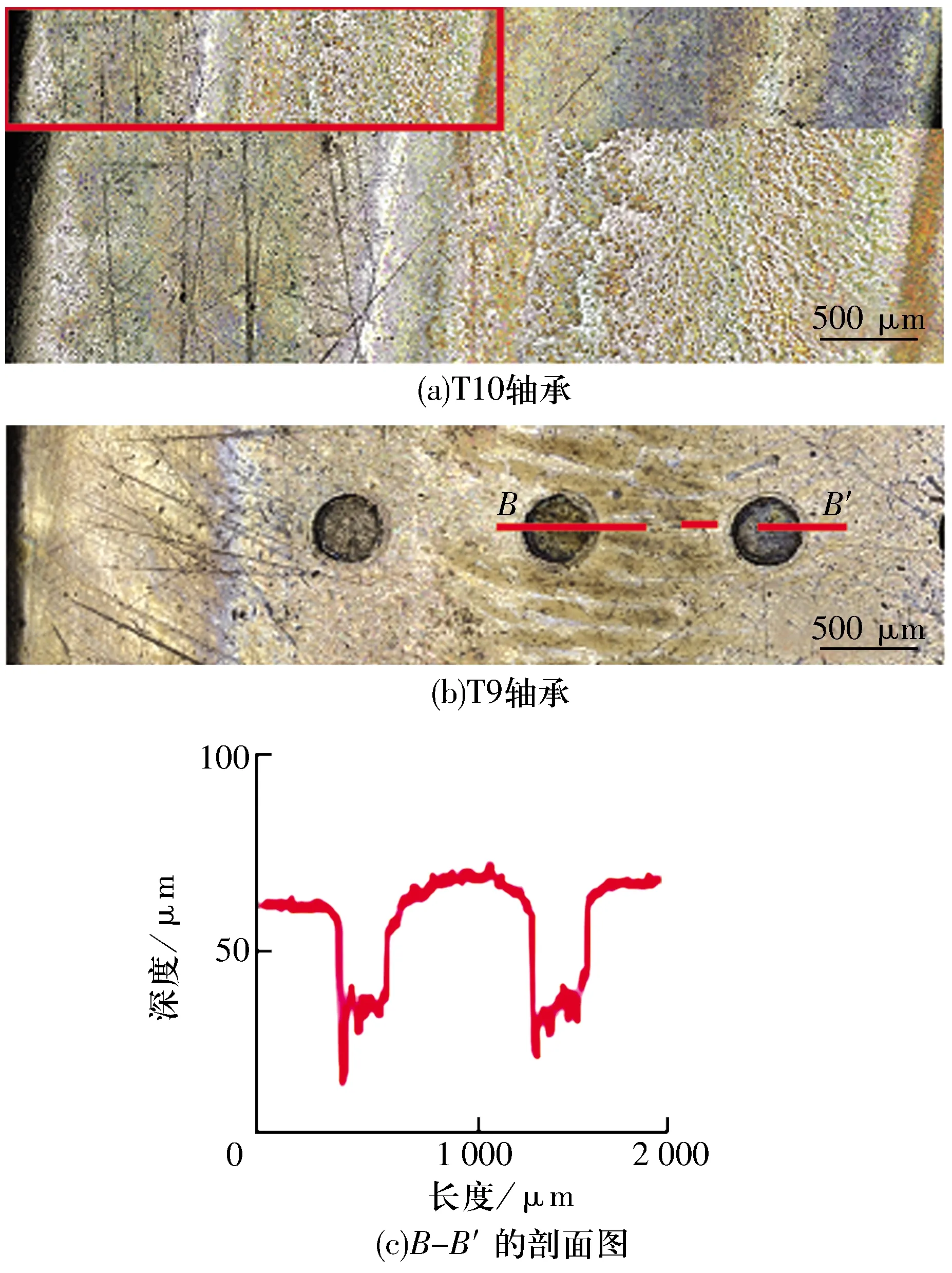

凹坑單元可以顯著減小滾道與滾動體之間的接觸面積,增大軸承表面的接觸應力,尤其是凹坑邊緣處的接觸應力。由于接觸應力的增大,與無織構軸承出現大量磨損和點蝕痕跡(圖10a)不同,當凹坑直徑、深度過大時,凹坑單元的邊緣因接觸疲勞會產生嚴重的擠壓和壓潰現象(圖10b),導致軸承磨損量增大。這也是T9軸承磨損量大的原因。

圖10 試驗后試樣的磨損表面Fig.10 Worn surface of samples after test

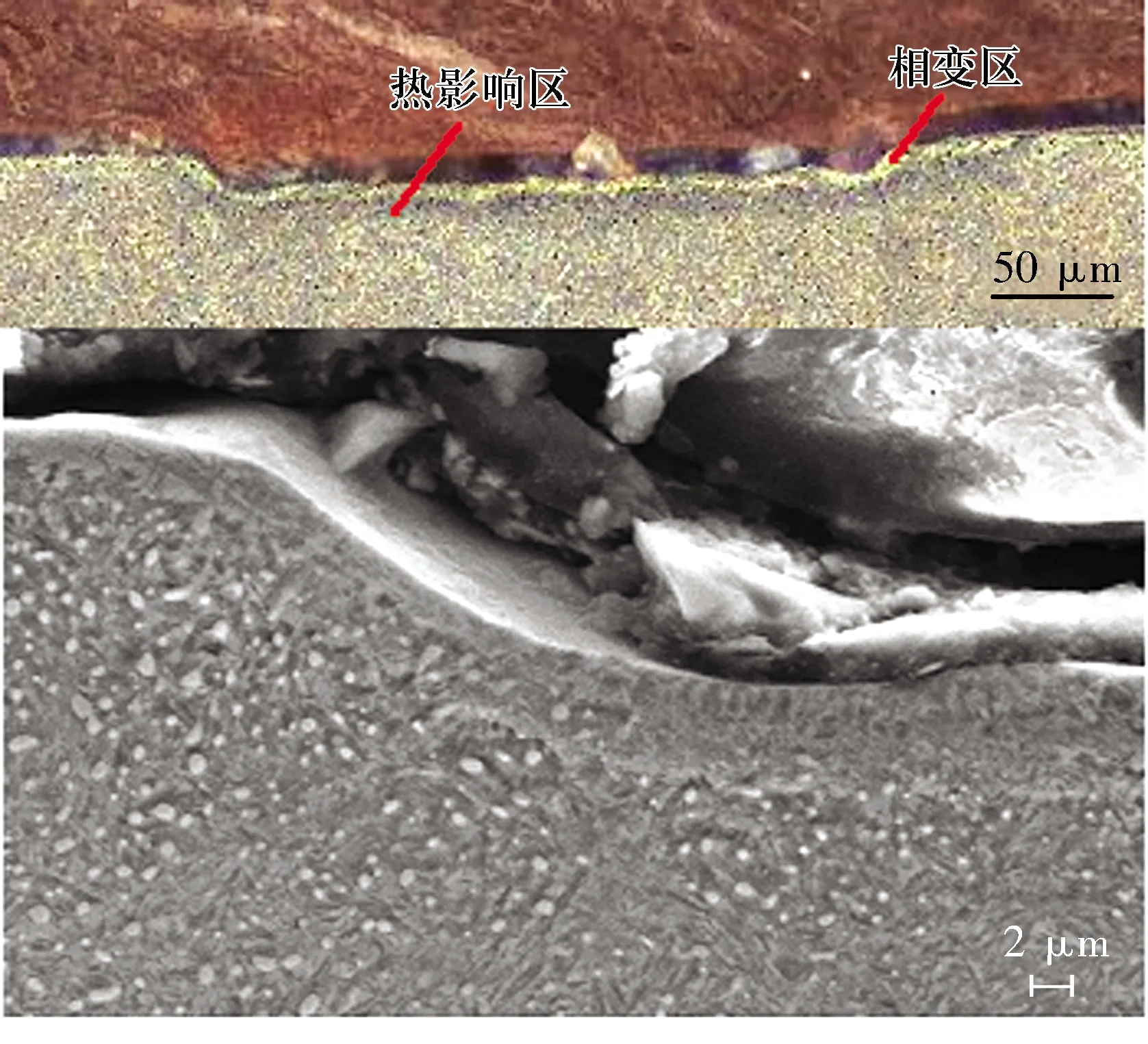

在激光打標過程中,光斑位置材料的表面瞬間達到氣化的閾值,材料燒蝕并形成凹坑。由于軸承鋼的導熱系數(44 W·m-1·K-1)較大,凹坑區域的材料會經歷快速加熱及快速冷卻,形成局部淬火效應。凹坑單元斷面的顯微照片如圖11所示,凹坑坑壁與基材之間存在明顯的相變區和熱影響區。其中,相變區主要由超細化馬氏體組成,這是因為相變區的奧氏體極速冷卻,來不及均勻化,在馬氏體相變的作用下轉變成超細化的馬氏體組織[11-12]。馬氏體的晶粒細化有助于提高凹坑表面材料的硬度,使織構長時間存在并起到一定增加抗磨性的作用。

圖11 凹坑單元相變與熱影響區Fig.11 Phase transition and heat-affected zone of pit unit

3 結論

對織構推力圓柱滾子軸承進行了摩擦磨損試驗,得到以下結論:

1)干摩擦條件下,滾道表面會形成一層尼龍膜,這是織構軸承摩擦因數偏高的主要原因。織構軸承的摩擦因數均大于無織構軸承的,其中凹坑直徑對軸承的摩擦因數波動和幅值的影響呈負相關。

2)在本文條件下,當凹坑直徑300 μm、深度8 μm時,織構軸承的磨損量比無織構軸承的減少了61.57%,具有優異的耐磨性能。