某型渦輪發動機用高速圓柱滾子軸承滾子端面異常磨損原因分析

黨曉勇,趙翀

(1.北京動力機械研究所,北京 100074;2.國機精工股份有限公司,鄭州 450142)

主軸承是航空渦輪發動機的關鍵部件,其可靠性至關重要[1]。從國內外發動機研制歷史和現役先進發動機使用情況來看,主軸承是故障率最高的部件之一。一旦主軸承發生故障,輕則造成轉、靜子異常碰磨損壞,引起整機振動,降低整機性能;重則卡死轉子,扭斷主軸,造成空中停車,甚至產生災難性后果。

發動機用高速圓柱滾子軸承最常見的故障模式為滾子端面磨損,產生原因比較復雜,與軸承設計、加工、安裝使用都密切相關[1-5]。根據相關參考資料和應用實際經驗總結,高速圓柱滾子軸承滾子產生端面磨損的主要原因為:滾子有較大動不平衡量,致使滾子在運轉中發生扭擺,滾子端面與內圈擋邊、保持架橫梁產生接觸摩擦,引起滾子端面磨損,同時也形成套圈擋邊和保持架的磨損。

某型渦扇發動機裝配第二供方B廠的圓柱滾子軸承進行臺架試車時,運轉18 min就出現了高低轉速、壓氣機后壓力、渦輪前溫度、潤滑系統等相關參數波動,整機振動大,監控發現潤滑油變黑,發動機停車后轉速下降快,拆解發動機發現高壓轉子后支點圓柱滾子軸承滾子出現異常磨損。復查中發現,同批次的軸承完成了1 000 h臺架壽命試驗,未出現滾子卡死故障。按照以往的經驗進行故障原因分析,未發現異常情況,因此,需要對軸承失效原因進行深入分析。

1 故障描述

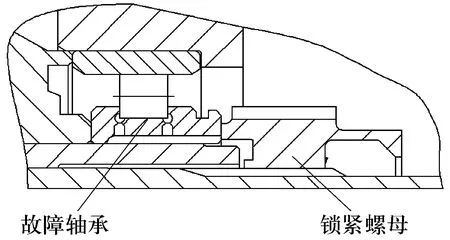

圓柱滾子軸承在發動機上的裝配關系如圖1所示,采用鎖緊螺母施加100 kN軸向預緊力。軸承結構為外圈無擋邊,內圈帶擋邊,軸承內圈結構相對復雜,采用環下供油潤滑方式,設計軸承dn值超過2.3×106mm·r/min。內圈設置有徑向的通油孔以及環形越程槽,軸承整體具有薄壁、重載等特點。

圖1 圓柱滾子軸承裝機結構示意圖Fig.1 Installation structure diagram of cylindrical roller bearing

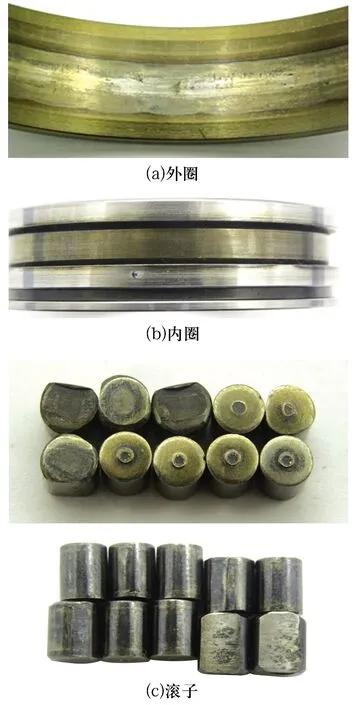

故障軸承拆解后檢查零件發現:

1)外圈滾道面中間存在較重的運轉磨損痕跡,且磨痕寬度不一致,呈波浪狀,磨痕邊緣也呈現出波浪形接觸痕跡(圖2a)。

2)內圈滾道面有縱向細條狀壓痕,擋邊邊緣有高溫變色痕跡(圖2b)。

3)滾子磨損狀態如圖2c所示,10粒滾子中有5粒仍保持圓形,但直徑明顯減小(初始直徑6 mm,磨損至4.82~5.40 mm);其他5粒滾子局部磨損嚴重。滾子兩端面均存在明顯磨痕,磨痕面呈現中間高于邊緣的趨勢,兩側端面的平面度和平行度均嚴重惡化。

圖2 失效軸承零件的外觀狀態Fig.2 Appearance of failed bearing parts

4)保持架兜孔均有一定的磨損,兜孔一側寬度為6.28~6.34 mm,另一側為6.30~6.38 mm,呈現為梯形方孔(設計為正方形,邊長6.2 mm)。保持架兜孔兩側磨損嚴重且不均勻,保持架外徑凸臺磨損嚴重。

5)電鏡檢查發現外圈、內圈均存在高溫變質層。

重新更換B廠2套2016-1批新軸承恢復裝配,按照正常的預緊方式,一套軸承裝配到位后,軸承無法轉動,松開鎖緊螺母,軸承靈活性恢復。另一套新軸承裝配到位后,軸承雖能轉動,但靈活性不如第一供方A廠軸承。

2 故障原因分析

分別從原材料、設計、加工制造和使用工況4個方面查找故障原因。

2.1 原材料

B廠質檢部門復查了故障批軸承的質量檔案,質量信息完整受控,手續齊全,均符合企業相關程序文件要求。原材料生產廠家均為合格供方,合格證及質量證明文件齊全,金屬原材料復驗均合格,因此,材料不合格因素可以排除。

2.2 設計

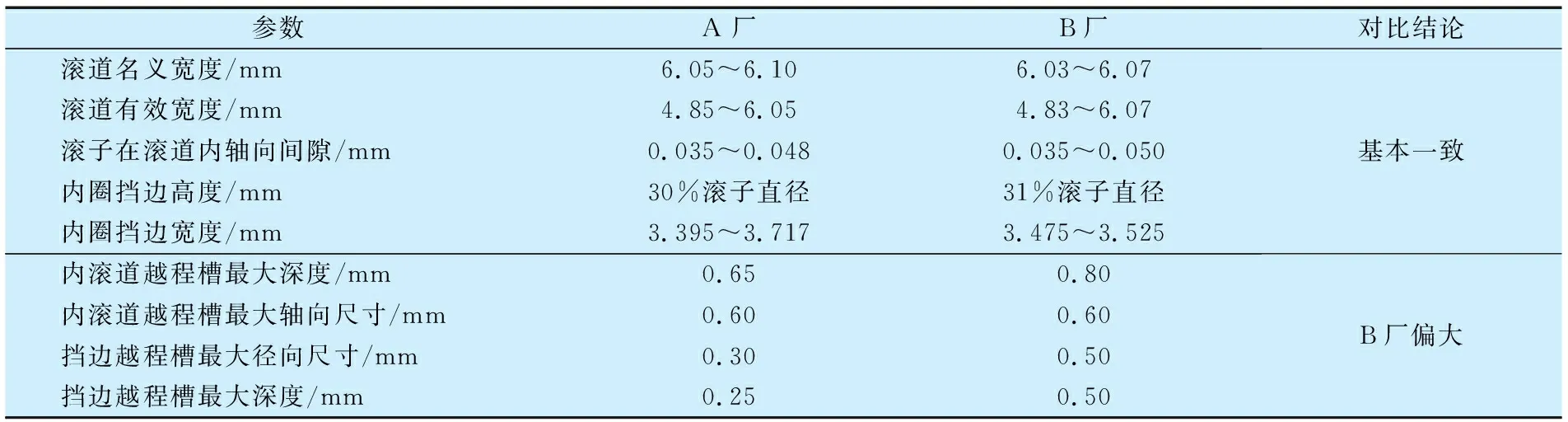

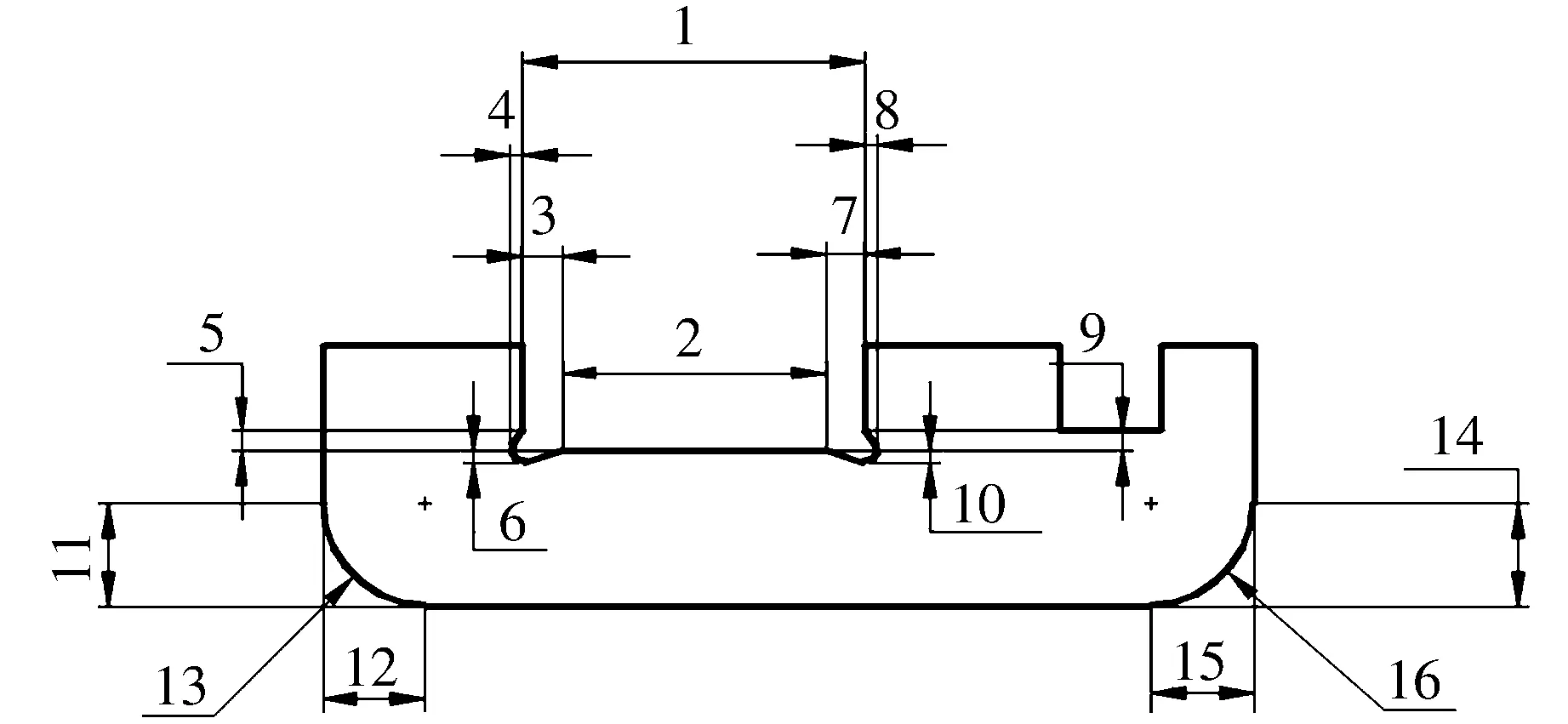

對兩供方生產廠軸承的產品圖紙進行了對比,見表1。由表可知:滾子在滾道內軸向間隙基本一致,但B廠軸承內圈越程槽尺寸較A廠要求偏大。內圈越程槽尺寸較大可能造成內圈軸向剛度降低,在較大的軸向預緊力下,內圈擋邊軸向可能會受力變形,從而影響滾子旋轉,需要詳細分析越程槽尺寸對內圈強度和剛度的影響。

表1 兩生產廠家產品尺寸參數對比Tab.1 Comparison of size parameters of products produced by two manufacturers

2.3 制造加工

為驗證軸承內圈制造與設計的符合性,對B廠內圈尺寸進行全面復測,樣品包括2014-1批(首批試制產品)和2016-1批(嚴控滾道有效寬度批次)。由于尺寸較多,為了方便描述,在軸承內圈圖紙中對各尺寸參數編號(圖3),各批次實測值見表2。未對A廠軸承進行剖切檢測。

圖3 內圈相關尺寸位置Fig.3 Relevant size positions of inner ring

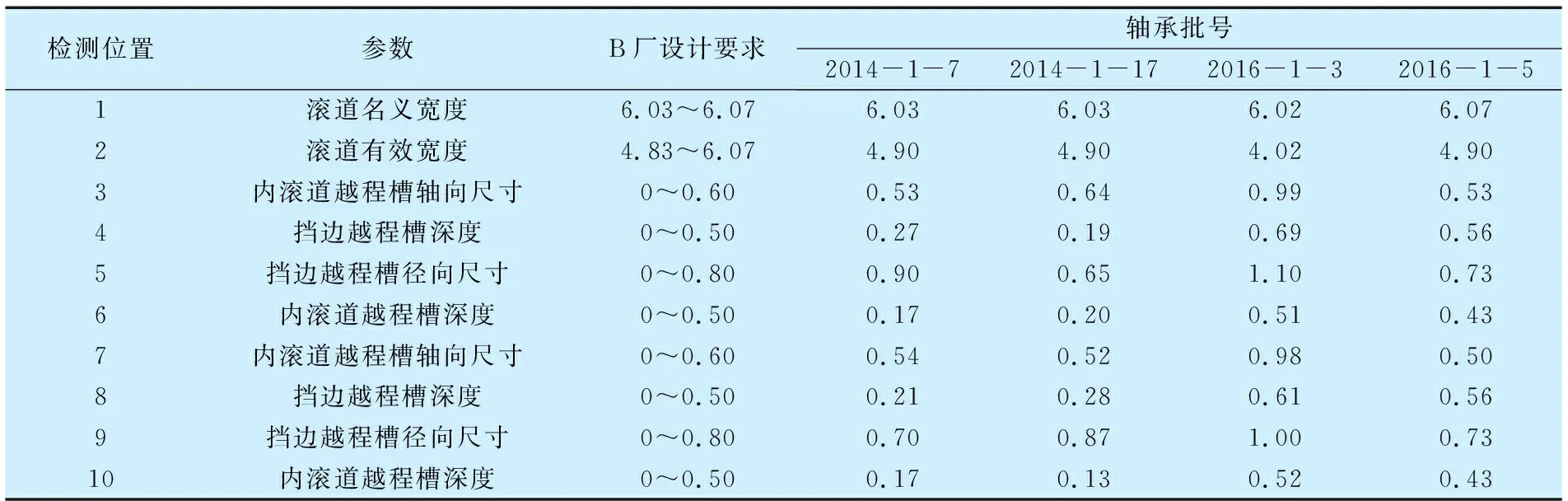

表2中2016-1-3軸承為裝機的故障軸承。由表2 檢測數據可知, 相比B廠設計要求,2016-1批越程槽相關加工尺寸超差嚴重。

表2 B廠軸承內圈相關尺寸檢測結果Tab.2 Test results of relevant sizes of bearing inner ring of factory B mm

2.4 裝配和使用

發動機前期分別裝配A廠軸承和B廠2014-1批軸承完成了300 h臺架壽命試車,原位換裝B廠2016-1-3軸承,按照既定工藝文件完成裝配,故障發生時試驗工況未超過大綱要求,運行正常。

2.5 小結

除發現B廠軸承內圈越程槽尺寸存在較大超差外,其余未見異常。因此重點對內圈越程槽對內圈強度和剛度的影響進行計算分析。

3 仿真分析及試驗驗證

3.1 仿真計算

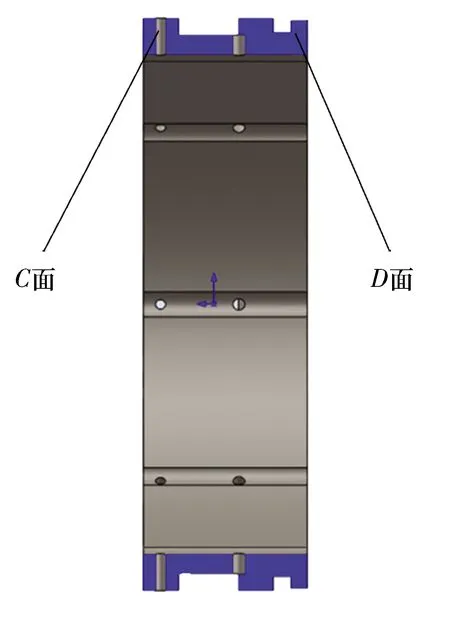

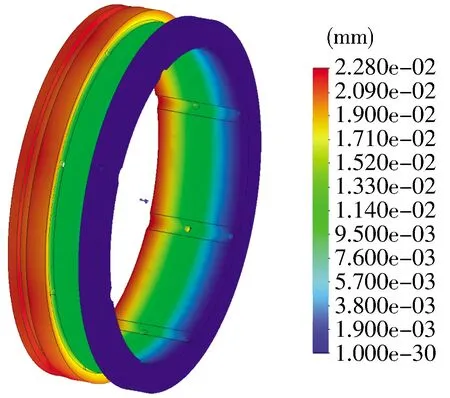

建立如圖4所示的軸承內圈三維模型,圖中C面添加固定約束,D面施加軸向載荷,約束與加載分別為內圈擋邊和壓緊螺母接觸區域。分別計算越程槽不同超差(0.3,0.5,0.8 mm)、不同軸向載荷(10~110 kN)下內圈兩擋邊的距離變化量。在軸向預緊力的作用下,擋邊處的軸向位移云圖如圖5所示,擋邊的變形最大,滾道名義寬度減小。

圖4 內圈受力模型Fig.4 Force model of inner ring

圖5 內圈軸向變形云圖Fig.5 Axial deformation nephogram of inner ring

不同越程槽尺寸和軸向預緊力下軸承內圈擋邊變形計算結果如圖6所示,其中,越程槽寬度、深度:A廠設計為0.5,0.3 mm;B廠設計為0.5,0.8 mm;B廠實物為0.6,0.9 mm。仿真計算時為單邊約束,計算另一邊的變形量,實際為雙邊均有變形,所以計算值再乘以2。

圖6 不同越程槽尺寸和軸向預緊力下內圈擋邊變形計算結果Fig.6 Calculation results of inner ring rib deformation under different undercut sizes and axial preloads

由圖6可知:內圈擋邊變形量與載荷近似呈線性關系,越程槽寬度和深度越大,其變形越大;B廠實物內圈承受100 kN軸向預緊力時,滾道擋邊產生0.04 mm的變形,相應的滾道名義寬度將減小0.04 mm,與滾子軸向間隙值抵消,滾子此時處于夾緊狀態。

3.2 試驗驗證

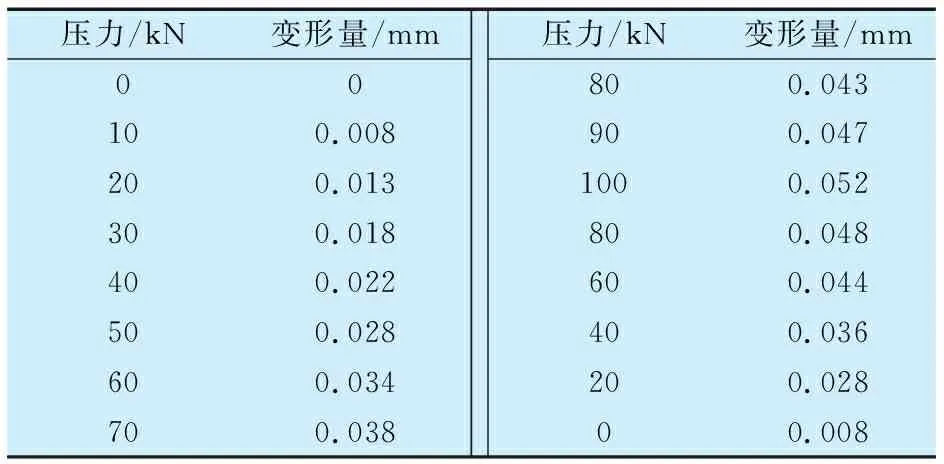

為驗證內圈變形仿真分析的準確性,進行了軸承內圈實物的“壓力-變形”試驗。對3套未裝配使用的B廠2016-1批軸承內圈進行“壓力-變形”試驗(采用軟態芯軸保護,防止工件受力而飛出)。試驗內圈熱裝在測試軸中段,軸與內圈為過盈配合,過盈量為0.02 mm。試驗組件套在銅質防爆套內,試驗時逐步分段加壓,到設定壓力后保壓5 min再進行下次加壓,試驗結果見表3。由表3可知,100 kN載荷對應的軸向彈性總變形量為0.044 mm,與仿真分析結果接近,兩者的誤差與試驗件尺寸實際超差程度有關。

表3 內圈壓力-變形試驗數據Tab.3 Inner ring pressure-deformation test data

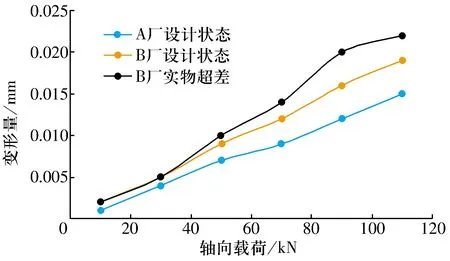

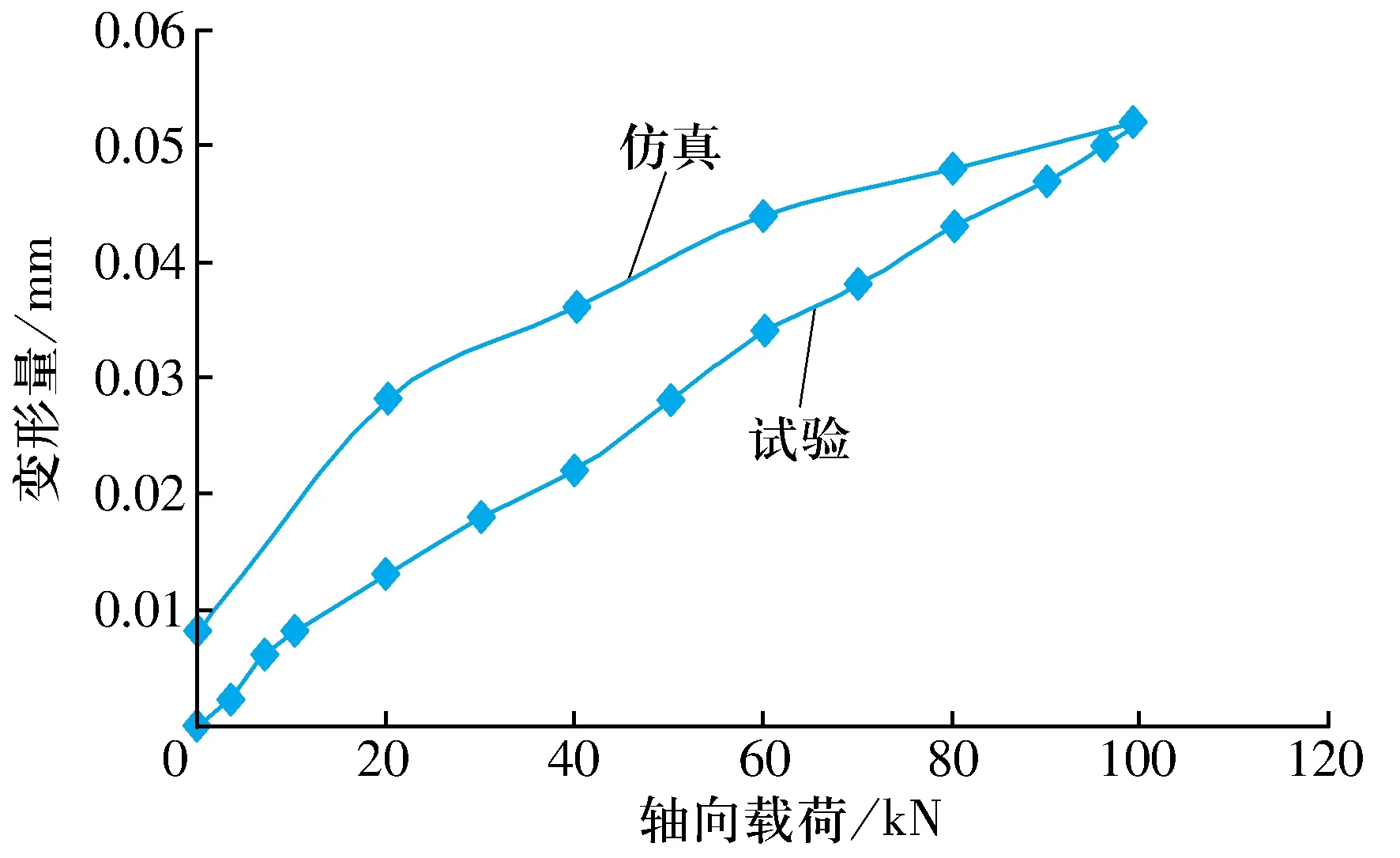

3.3 對比分析

將B廠實物超差內圈的仿真分析與試驗數據進行對比,如圖7所示,2條曲線趨勢基本吻合,說明了仿真結果的正確性。對A廠軸承也進行仿真計算,在100 kN預緊力作用下總變形量不超過0.025 mm,小于滾子軸向間隙,處于安全狀態。

圖7 B廠超差內圈擋邊變形仿真和試驗數據對比Fig.7 Comparison of simulation and test data of off-sized inner ring rib deformation of factory B

B廠2014-1批為首批試制產品,對滾子軸向間隙未明確控制,根據零件公差(滾子長度公差和內圈滾道名義寬度公差)得軸向間隙范圍為0.03~0.10 mm,散度較大。從表2數據可見2014-1批內圈的越程槽尺寸較小,在100 kN預緊作用下變形量小,因此未出現裝機后滾子卡死的問題。B廠2016-1批軸承增加了軸向間隙要求值,通過零件選配將軸向間隙控制在0.03~0.05 mm,間隙偏小,再加上越程槽尺寸超差,裝機后在100 kN預緊作用下變形量大,造成一套軸承完全卡死,另一套軸承雖然未被卡死,但靈活性變差。

4 結束語

高速圓柱滾子軸承常見的故障模式為滾子端面磨損,以往故障原因多定位在滾子動不平衡引起的旋轉軸線傾斜,滾道直線度、滾道對基準的垂直度引起的滾子歪斜等,為此,還發明了“斜擋邊”技術保證滾子高速平穩運行。本次故障軸承為薄壁內圈帶擋邊,軸向預緊力大,越程槽尺寸超差復合因素導致的軸承失效。復查中發現的同批次軸承雖然完成了1 000 h臺架壽命試驗,卻在裝機使用中出現問題,警示了在軸承的臺架壽命試驗中應盡量模擬整機使用工況,不僅是載荷譜,還應考慮安裝方式等因素的影響。