干河煤礦2-118C采空區注氮防滅火技術研究與應用

吳 逍

(山西霍寶干河煤礦有限公司,山西 洪洞 041600)

1 工程概況

山西焦煤霍州煤電霍寶干河煤礦2-118C工作面井下相對位置+80水平一采區的右翼,走向長度132 m,傾斜長度1 576 m,工作面北側為2-112工作面,南側為2-118B工作面,西側為實體煤,未進行開采,東側為一采區右翼皮帶巷、軌道巷與干河村保安煤柱,工作面主采2號煤層,煤層厚度3.23~4.21 m,平均厚度3.72 m,平均傾角為8°,煤層硬度(f)為1.5,屬于煤層穩定性煤層,煤層頂板巖層為中粒砂巖和K8細粒砂巖,底板巖層為粉砂巖和細粒砂巖,工作面采用一次采全高走向長壁后退式綜合機械化采煤,采高為3.7 m,循環進度為0.8 m。

根據礦井地質資料可知,2-118C工作面絕對瓦斯涌出量1.42 m3/min,相對瓦斯涌出量1.14 m3/t,工作面地溫為15°~20°,無異常變化,屬于地溫正常區,煤層有自燃傾向,Ⅱ級自燃,自然發火期為61 d,由于工作面區域煤層厚度在一定程度上變化,采用綜采工藝時會導致會在采空區內遺留一定的浮煤,現為防止采空區出現遺煤自燃現象,特進行采空區防滅火方案設計。

2 采空區注氮防滅火技術

2.1 氮氣防滅火原理

氮氣作為一種無毒無害的氣體,其具有化學性質穩定、不易燃燒、化學反應穩定等特點,當將氮氣向采空區注入后,能夠對采空區起到惰化作用,能夠實現阻止煤炭氧化自燃、增大采空區氣體壓力、減少工作面漏風等效果;另一方面,當氮氣與采空區內的氣體有效混合后,可有效降低采空區內的氧氣濃度和瓦斯濃度,有利于采空區防滅火作業,具體采用注氮技術進行采空區防滅火作業時,氮氣的作用如下:

1)減小采空區氧化自燃帶的寬度:氮氣進入采空區后會有效降低采空區內的氧氣濃度,改變采空區內氧濃度場的分布,實現對采空區中自燃“三帶”中氧化帶最大寬度的有效減小,這能夠大幅降低采空區內出現自燃現象。

2)減少采空區漏風:向采空區內注入氮氣后,采空區內的氣體壓強由于氮氣的注入而增大,減小采空區內與回采工作面內壓強之間的差值,進而有效減少采空區的漏風現象。

3)降低采空區的溫度:由于氮氣自身的溫度較低其經過破碎煤體后,隨著漏風風流的流動,其會帶走采空區內遺煤氧化反應積蓄的熱量,對采空區遺煤自燃所需的蓄熱條件進行破壞。

4)抑燃、抑爆作用:采空區內注入氮氣后,遺留煤體與氧氣的接觸范圍會不斷減小,采空區內部分氧氣的位置會被氮氣所占據,氮氣與破碎煤體裂隙的接觸會降低遺煤氧氣的反應速率,另外氮氣與采空區內的瓦斯等氣體混合后,可起到有效的抑燃和抑爆作用。

2.2 注氮工藝流程

采空區注氮防滅火技術進行實施時,注氮系統需主要確定的技術參數為:氮氣的來源及注氮方式、注氮量、輸氮管路系統及埋管注氮工藝,具體各項技術參數的確定原則如下:

1)氮氣來源及注氮方式:目前國內外采空區進行注氮作業時,氮氣來源均采用地面制氮系統,制氮裝置多采用膜分離制氮裝置[1-2],具體膜分離制氮流程見圖1;為有效預防采空區內出現自燃現象,采空區進行注氮作業時,一般選用連續注氮的方式。

圖1 膜分離制氮方流程示意圖

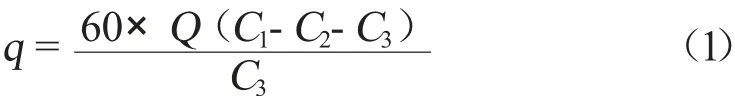

2)注氮量的確定:采空區采用注氮防滅火時,注氮量的確定主要按照采空區氧化帶內氧含量進行確定,采空區內氧化帶的濃度不超過10%,且進風流中的氧氣含量不低于19%時,此時即可停止注氮作業;按照采空區氧化帶內氧含量及惰化指標計算注氮強度的表達式為:

式中:q為采空區注氮強度;C1為采空區氧化帶內的初始氧氣含量;C2為采空區氧化帶內CO2、CH4等惰性氣體含量;C3為采空區氧化帶惰化指標規定的氧含量,可取5%。

另外注氮作業時,在采空區CO含量大于50×10-6或工作面上隅角CO濃度出現超限現象時,此時需提高采空區的注氮強度或停止注氮;當工作面注氮后,工作面上隅角的氧氣濃度出現降低時,此時可降低注氮強度或停止注氮作業。

3)輸氮管路系統。采空區采空注氮技術時,此時注氮管路系統的流程主要為:地面制氮系統→回風立井→中央回風大巷→膠帶輸送機順槽→工作面采空區,采空區注氮及的各項參數需根據現場實際情況確定,在進行注氮作業時,注氮管路需埋入采空區內高于50 m的范圍內,并確保設計的輸氮管路系統能夠正常的進行注氮作業。

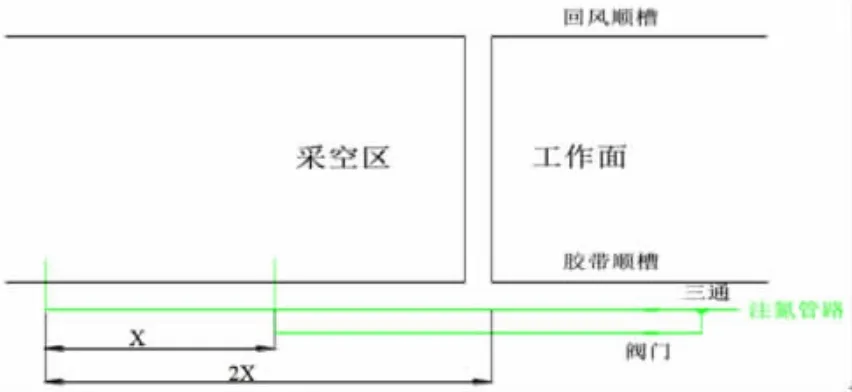

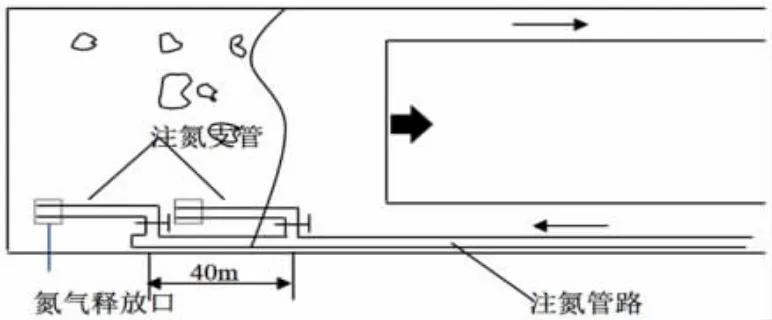

4)采空區注氮工藝。在進行采空區注氮作業時,注氮管路需隨著采空區的推進在工作面內預先敷設,將注氮管路的一段埋入采空區內,另一端與注氮支管連接,注氮地點盡量選擇在工作面的進風巷內,注氮釋放口的位置應盡量的設置在采空區氧化帶的位置,且隨著工作面回采作業的進行,注氮管路需同步進行移動[3-4],以確保注氮管路的終端始終保持在采空區的氧化帶內,一般注氮管路釋放口均等間距布置,具體工作面注氮管路布置方式如圖2所示。

圖2 注氮管路布置方式示意圖

3 注氮方案及效果

3.1 注氮方案設計

3.1.1 注氮參數模擬分析

為合理確定2-118C采空區注氮方案中的合理參數,現采用Fluent數值模擬軟件進行注氮參數的分析,模型中設置工作面長度為200 m,斷面為28.5 m2,工作面進風巷和回風巷長度為15 m,斷面為17.5 m2,采空區長度為300 m,寬度為200 m,高度為20 m,同時模型中設置5個不同位置的注氮口作為氮氣的入口;模型設置進風巷為速度入口,速度為2.59 m/s,回風巷為射流出口,視采空區的固壁為絕熱條件且不會出現漏風現象。

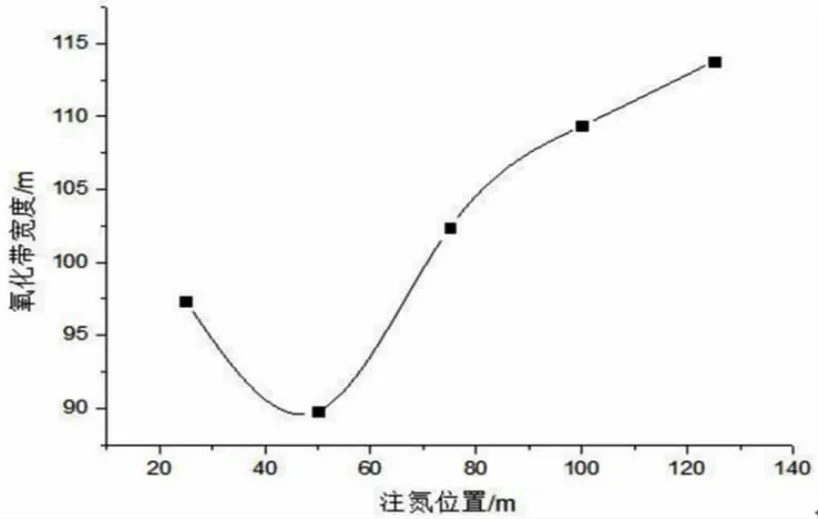

為確定采空區合理的注氮位置,現分別選取X=25、50、75、100、125 m位置進行注氮作業,設置注氮流量為500 m3/h,根據數值模擬結果得出隨著注氮位置變化,采空區內氧化帶的變化曲線如圖3所示。

圖3 注氮位置與氧化帶之間的關系曲線圖

分析圖3可知,隨著注氮位置與工作面之間距離的增大,氧化帶的寬度呈現出先減小后增大的去試試,即隨著注氮位置的變化,采空區內氧化帶的寬度會出現一個最小值,此點出現在注氮位置距離工作面50 m,此時氧化帶的寬度僅為87 m,這即表明在該處進行注氮作業,可實現較好的效果。

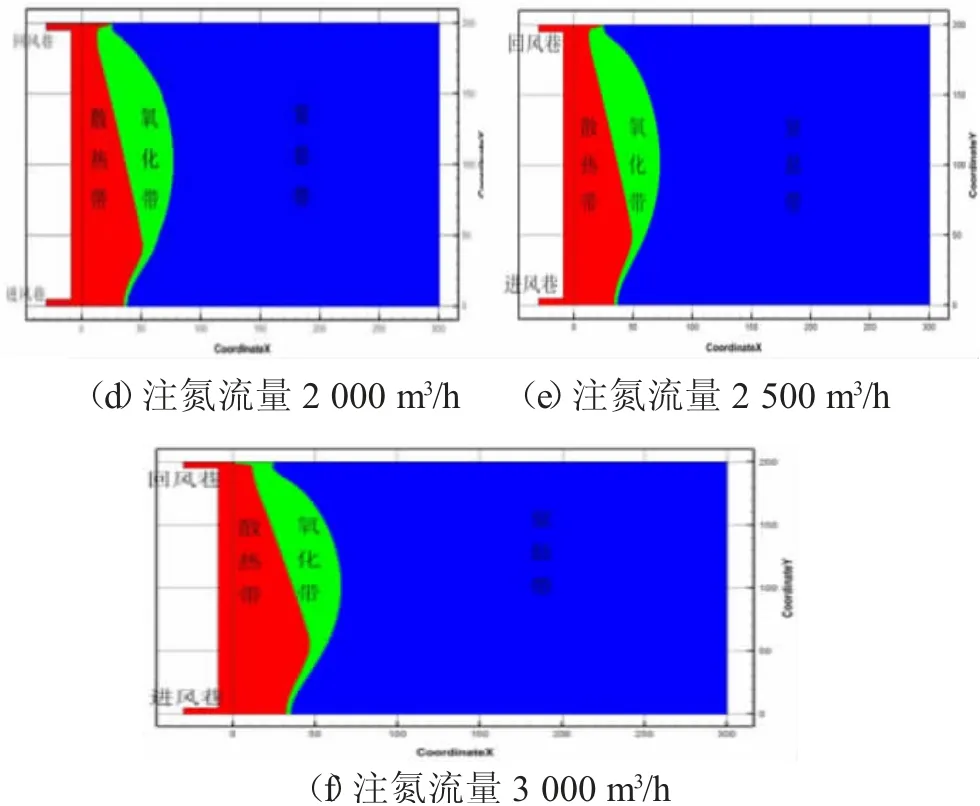

在確定注氮口為距離工作面50 m的距離后,為合理確定注氮量的大小,分別設置注氮量為500、1 000、1 500、2 000、2 500、3 000 m3/h,根據數值模擬結果得出不同注氮量條件下采空區“三帶”分布規律如圖4所示。

分析圖4可知,在相同注氮位置下,隨著注氮流量的增大,采空區內氧化帶的寬度逐漸降低,但從圖中能夠看出當注氮量增大為2 000 m3/h時,此時采空區內氧化帶的降低較小顯著,當注氮量大于2 000 m3/h后,此時隨著注氮量的增大,采空區氧化帶寬度的變化幅度較小,即表明繼續增大注氮流量并不會取得顯著的效果,故據此確定工作面的合理注氮量為2 000 m3/h。

圖4 不同注氮流量下采空區自燃“三帶”分布規律圖

3.1.2 注氮方案

根據上述采空區注氮防滅火技術和注氮參數數值模擬結果,確定工作面采用注氮采用間隔式注氮施工工藝,在工作面進風巷每間隔40 m鋪設一趟注氮管路,在第一趟注氮管路深入采空區40 m后埋設第二趟注氮管路,,并同時確保第一趟注氮管路持續進行注氮作業,當第二趟注氮管路埋入采空區40 m時,即可停止第一趟注氮管路的注氮作業,開啟第二趟注氮管路進行注氮作業,如此往復循環,直至工作面回采完畢,注氮布置方式如圖5所示。

圖5 工作面注氮管路埋設示意圖

注氮管路采用φ159 mm×6 mm的無縫鋼管進行鋪設,設置注氮口為滯后工作面50 m,注氮流量為2 000 m3/h,注氮的出口壓力為0.65 MPa。

3.2 效果分析

在工作面回采期間,通過對采空區內氣體的持續監測,得出工作面采用注氮防滅火技術后,采空區內的CO濃度基本穩定在0.005 2%,工作面上隅角的CO濃度基本穩定在0.005 4%,且工作面回采期間無采空區自燃現象出現,注氮防滅火效果顯著。

4 結論

根據2-118C工作面的地質條件,通過分析注氮防滅火技術原理和注氮工藝流程,采用數值模擬的方式確定采空區注氮口位置及注氮流量,據此進行采空區注氮方案的具體設計,根據注氮方案實施后工作面回采期間的觀測可知,工作面采空區注氮防滅火效果顯著,保障了采空區的安全。